苯酚加氢制环己酮反应的研究进展

董 静,刘 苏,刘永梅,曹 勇,王仰东

(1. 中石化上海石油化工研究院,上海 201208;2. 复旦大学 化学系,上海 200433)

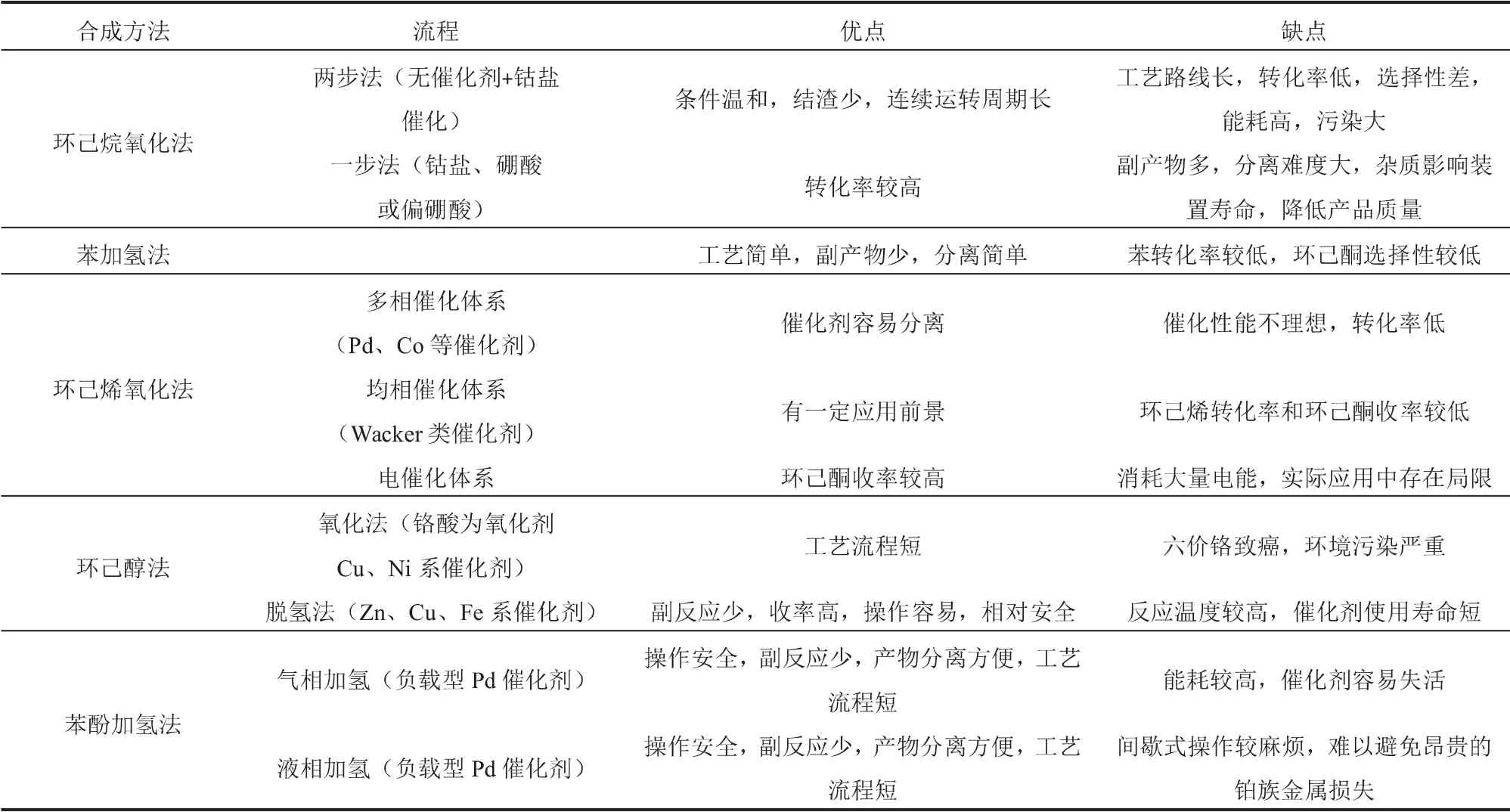

环己酮用途非常广泛,主要有酰胺用和非酰胺用两大类。 酰胺用环己酮的需求量约占国内总需求量的70%,主要用于生产尼龙66和尼龙6的重要中间体己二酸与己内酰胺[1-3]。 环己酮生产工艺主要有环己烷氧化法、苯加氢法、环己烯氧化法、环己醇法及苯酚加氢法,各工艺流程简介、使用催化剂及工艺优缺点列于表1。 目前世界上环己酮主要生产方法是环己烷空气氧化法,90%以上的环己酮由该法制得。 但是该法能耗高,污染大,随着环保意识及要求的不断提高,面临着改进需求。

苯酚加氢制环己酮工艺与其他工艺相比安全性高、产物分离提纯方便、制得环己酮的质量较好。此外,近年来随着木质素等价廉易得生物质资源高效转化利用技术不断取得突破,具有可再生来源性的苯酚的增值利用也引起了人们重视。 苯酚催化加氢制备环己酮既可实现苯酚的综合利用,又可避免使用氧化剂对环境造成污染,一直受到研究人员的关注。 本文从该反应目前存在的问题、催化剂设计及氢源替代出发,综述了苯酚加氢制环己酮反应的研究进展。

表1 环己酮主要生产工艺比较

1 面临的问题

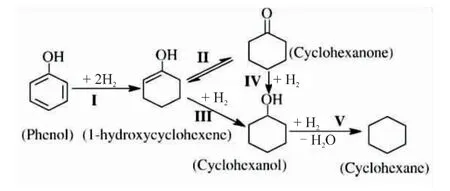

目前苯酚加氢制环己酮反应的突出问题在于苯酚高转化率和环己酮高选择性难以兼得。 苯酚加氢还原制环己酮的反应机理如图1所示[4]。 苯酚向环己酮或者环己醇转化之前有一个烯醇形式的中间活性物种存在,造成反应副产物中有环己烷、环己醇、醚类和苯酚的烷烃化物。 此外,苯酚和环己酮很容易发生进一步加氢进而生成环己醇、 甚至环己烷。 苯酚加氢反应中转化率和选择性之间的矛盾造成目标产物环己酮的收率较低。

图1 苯酚加氢制环己酮反应机理

Chary等[5]研究了苯酚在Pd/C催化剂上选择加氢制环己酮的反应, 图2所示为环己酮选择性与苯酚转化率的关系。 由图2可见, 随着苯酚转化率的增加,环己酮的选择性持续减少;当苯酚转化率大于60%时,副产物环己醇选择性线性增加,造成环己酮收率的相对减少。

图2 环己酮选择性、收率与苯酚转化率关系

2 催化剂设计

提高环己酮选择性的关键在于催化剂的优化设计。苯酚加氢制环己酮所用催化剂主要为Pd、Ru、Cu、Ni和Pt等, 特别是负载型Pd催化剂在苯酚加氢反应中表现出了较好活性和选择性。 所用载体主要有Al2O3、SiO2、 活性炭、MgO等, 也有报道用CeO2、ZrO2、TiO2作为载体[1-3],其中由于A12O3载体的酸性不利于提高环己酮选择性,造成其收率较低。Vono等[6]将Pd、Ru、Rh负载在SiO2载体上制备了一系列负载型金属催化剂。 结果表明,Pd基催化剂对环己酮选择性较高;Ru、Rh基催化剂对环己醇选择性较高;添加TiO2对SiO2载体改性可以提高环己醇选择性。

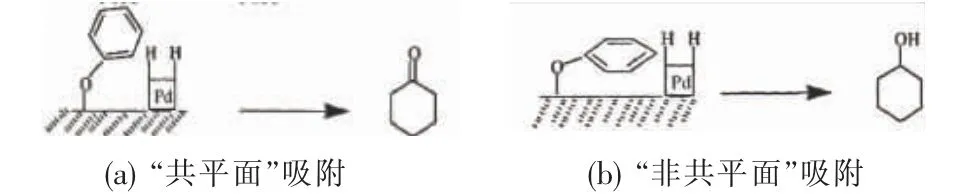

前期的理论研究普遍认为,载体表面酸碱性对苯酚的吸附方式有重要影响,苯酚在酸性和碱性载体上有不同吸附形式,从而影响其加氢转化方式和环己酮选择性[7-10]。 在SiO2、Al2O3等酸性载体上的吸附是“共平面”形式,如图3(a)所示;而在MgO等碱性载体上的吸附则是“非共平面”形式,如图3(b)所示。“共平面”形式的吸附中,苯环面和载体之间的较强相互作用导致环己酮不易脱附,使得环己酮进一步加氢生成环己醇,造成环己酮选择性降低;“非共平面”形式的吸附中,载体表面与苯酚中苯环的作用较弱,更容易生成环己酮。 与此同时,反应过程中涉及到苯酚加氢到烯醇、 烯醇异构化为环己酮等过程,适量的酸性位有利于该异构化的进行。

图3 苯酚在载体表面的不同吸附方式

Lin等[11]制备了介孔硅MMT-1负载Pd催化剂,该催化剂可在0.1 MPa氢气、常温水相条件下将苯酚高效加氢制得环己酮,反应15 h后苯酚转化率达99%,环己酮选择性达98%,且催化剂可循环使用10次。该载体的特点在于表面不存在氮原子或者其他杂原子, 只有不均匀分布的烃基基团和硅烷醇基团,纳米Pd粒子被烃基基团包围固定, 使得Pd粒径只有1.1 nm左右,这种结构不仅有利于提高催化活性,同时有利于苯酚形成“非共平面”吸附,从而对提高苯酚转化率和环己酮选择性有利。 Liu等[12]以MIL-101为载体,负载Pd作为苯酚选择加氢制环己酮的催化剂,在氢气为氢源的水相体系中可使苯酚转化率和环己酮选择性均达99.9%以上。 催化剂重复使用性能良好,循环使用5次以上催化活性无明显下降。 结果表明载体表面的路易斯酸性位对反应有利。

除了载体表面酸碱性之外,其表面Pd金属粒子的分散度、粒径大小及周围电子云密度也会对苯酚加氢反应产生影响。 Chen等[13]用聚苯胺(PANI)对碳纳米管进行表面改性后负载Pd, 制得Pd-PANI/CNT催化剂,然后在80 ℃、0.1 MPa氢压、水相介质中反应9 h, 苯酚转化率和环己酮的选择性均达99%以上。 认为PANI的存在不仅有利于Pd的高度分散、均匀分布、减小Pd粒径,并能增强PANI/CNT的导电性,从而有利于提高苯酚转化率;环己酮选择性增加则是因为PANI/CNT中存在的氮原子使得苯酚形成“非共平面”吸附。 文献[14,15]考察了C3N4等碳氮材料为载体对苯酚加氢制环己酮的影响,发现该载体对提高苯酚转化率和环己酮选择性有利,这不仅是因为氮原子在载体表面以NH或者NH2基团的形式存在,使得载体表面偏碱性或者减弱其表面酸性,苯酚通过O-H···N或者O-H···π键吸附在载体表面,形成“非共平面”吸附,有利于环己酮的吸附解离,从而提高其选择性; 同时, 氮原子作为电子供体可以增加Pd周围的电子密度,增强其催化活性。 Hu等[16]对Pd@CN催化剂的还原方法进行了考察,分别采用气相还原法、 原位反应还原法及苯酚液相还原法对催化剂前驱体进行还原,发现液相法有利于阻止Pd粒子团聚,促进Pd2+还原,优化后苯酚转化率可达98.9%,环己酮选择性96.6%。 Yang等[17]采用痕量氧对CN载体表面进行修饰,之后负载Pd用于苯酚加氢反应, 苯酚转化率及环己酮选择性均可达99.6%左右,认为痕量氧的修饰可以降低活性炭表面的亲水性,增加其表面的C=O基团,从而提高Pd粒子在载体表面的分散度,有利于反应进行。

此外,添加助催化剂可有效改善催化剂的活性和提高环己酮选择性。 Liu等[18]将Pd/C催化剂和路易斯酸AlCl3结合,以二氯甲烷做溶剂,在50 ℃、1.0 MPa氢压下进行苯酚加氢反应7 h,苯酚转化率及环己酮选择性均为99.9%。 分析认为路易斯酸AlCl3的加入有利于苯环活化的同时通过酸碱作用与生成的环己酮作用, 抑制环己酮进一步加氢生成环己醇,提高环己酮选择性。Shore等[19]发现添加Yb助剂可显著提高苯酚转化率, 同时又不降低环己酮选择性。Mahata等[20]则研究了系列碱金属助剂对Pd/Al2O3催化剂的影响,苯酚转化率达80%以上。 Pillai等[21]发现,添加Sr对不同载体负载的Pd催化剂有良好的促进作用, 金属Sr的加入被认为可提高催化剂表面碱强度, 同时可提高金属电子密度, 有利于H2吸附。Scire等[22]通过在Pd催化剂中添加Ca助剂降低其表面的酸强度,可以提高环己酮选择性。

3 氢源替代

氢气为氢源时,其还原性较强也是造成转化率和选择性之间矛盾的原因之一。 此外,随着绿色环保观念的增强,人们开始关注苯酚加氢制环己酮中的氢源替代,尝试将醇类水相重整制氢或者甲酸及其盐制氢与苯酚加氢反应结合。李小年等[23]发现,在C1、C2的脂肪醇和水中,以Raney镍或Pd/C为催化剂,100~300 ℃、1.0~10 MPa条件下可实现苯酚高效加氢转化, 产物中环己酮和环己醇总选择性达100%。王鸿静[24]以Ba-Pd/A12O3为催化剂,将甲醇水相重整制氢和苯酚加氢反应结合,经过反应条件优化可实现苯酚转化率100%,环己酮收率最高为80%。

Patil等[25]以Pd/C作催化剂,考察了甲酸及各种甲酸盐为替代氢源对苯酚加氢反应的影响,发现甲酸盐为氢源的反应结果优于甲酸,其中甲酸钾最适合用作苯酚加氢制环己酮反应的替代氢源。 水相体系中以甲酸钾为氢源,90 ℃下反应6 h,苯酚转化率和环己酮选择性均达99%以上。 分析认为钾钠阳离子可以与酚盐上的氧原子作用,不仅有利于提高环己酮的脱附速率,还可以提高苯酚加氢活性。 另外,该反应在开放体系中进行,验证了甲酸及其盐做氢源的苯酚加氢反应是一个催化氢转移的反应过程。Zhang等[26]研究了甲酸为替代氢源时Pd/C催化剂对水相介质中苯酚加氢制环己酮反应的催化活性,反应条件优化之后,苯酚可完全转化,环己酮选择性达到80%左右。 认为反应过程中甲酸和苯酚在载体表面存在着竞争吸附,对二者均具有良好吸附性能的载体对反应更为有利。

4 结语

苯酚加氢制环己酮反应催化剂的研究主要集中在对Pd基催化剂载体的优化设计以解决苯酚转化率与环己酮选择性之间的矛盾,目前多项研究均取得了不错的结果。 在氢源方面,随着制氢工艺的发展,依赖于化石能源的氢气将逐渐被取代,以生物质甲醇、甲酸等作为替代氢源进行加氢反应是发展方向之一,也更符合可再生来源性苯酚增值制备环己酮的绿色合成理念。 已有研究人员针对氢源替代开发绿色生产工艺以降低环己酮生产的能耗和物耗,该研究仍以Pd基催化剂为主,结果显示出该催化剂体系对氢源替代反应的适用性。 随着环保要求的日益严格,氢源为还原剂的苯酚选择还原制环己酮的绿色工艺有望得到进一步的关注和发展。