一种大型真空翻板阀密封泄漏问题的修复过程

热冰娣,王 旭,帅志军,姚建功,金盈池

(1.北京航天拓扑高科技有限责任公司,北京100176;2.北京新立基真空玻璃技术有限公司,北京100176;3.首都航天机械有限公司,北京100076)

在真空玻璃生产设备中, 由于真空玻璃幅面的原因,设备的幅宽较大。在真空玻璃连续生产线中有多台真空炉顺序连接以进行连续生产。 而在各真空炉之间, 需要通过一种截面为长方形的大型真空阀门进行连接。

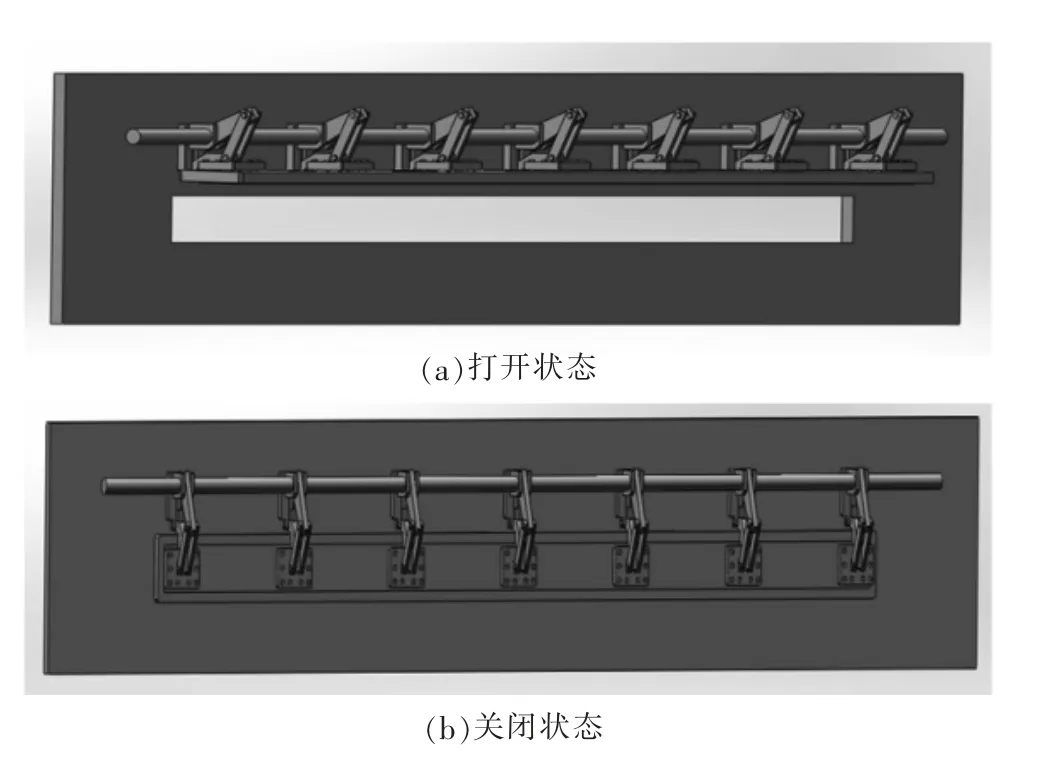

本设备阀门结构为长截面翻板阀, 阀门开关采用轴两端旋转气缸作为动力, 通过轴旋转带动轴上的多个四连杆机构进行动作实现阀门的开关。 其中在阀板上装有密封圈, 用以在关闭时实现外界与真空腔体的密封。在阀板背后的压紧座上有顶紧螺钉,用以调节阀板与压紧座的距离, 进而调整阀板与法兰在各处的间隙。 阀门结构如图1 所示。

图1 阀门结构示意图

在实际使用过程中,经常发现翻板阀关闭不严,即阀板与法兰存在间隙,导致真空密封泄漏。通过测量、分析和计算逐步查找泄漏原因,并通过计算获得适当的解决方案和参数。

1 法兰平面度测量

对于翻板阀真空密封泄漏问题, 笔者首先查看了阀体,包括阀门法兰、阀板以及四连杆机构和轴。检查发现各部件结构正常,没有较大变形。

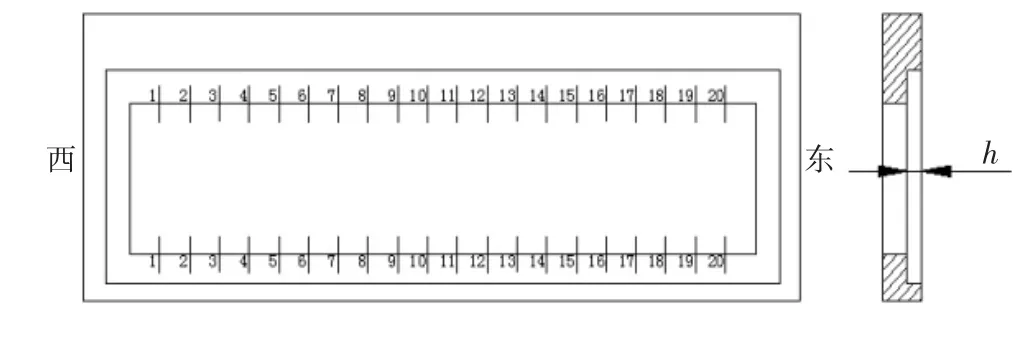

为了确定法兰是否变形, 以决定是否对阀板法兰拆卸并校直,对法兰进行了平面度测量。图2 为法兰平面度测量图解, 沿长度方向把法兰上下边等分为20 处测量点,然后对法兰的平面度采用拉线加光电照射方法测量以表征平面度变化的间隙值h 值。反复测量3 次的各处h 值测量值见表1。

图2 法兰平面度测量方式示意图

表1 法兰各处h 值测量值 (mm)

根据表1 可知,法兰的密封面平面度差异不大,最大4.2-2.4=1.8 mm,为此,决定对阀板和法兰的间隙进行测量,以进一步查出原因。

2 阀板间隙测量

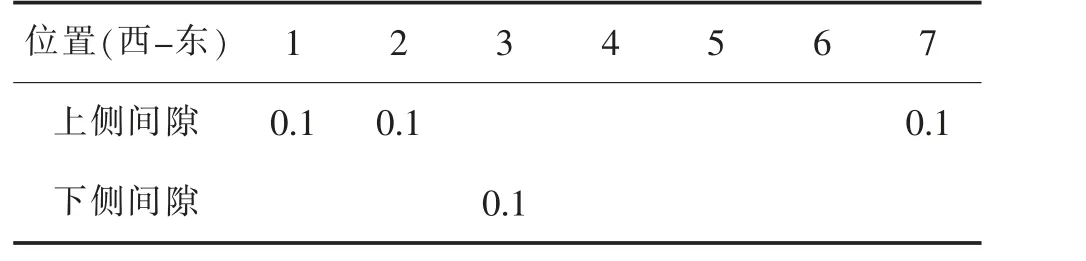

对于尺寸较大的阀板和法兰, 沿阀板长度方向分成7 个测量点,取出阀板上密封圈后关闭阀门,采用塞尺等测量阀板与法兰间隙,数据见表2。

表2 阀板与法兰间隙测量值 (mm)

从表2 看出, 间隙沿长度方向呈现中间低两侧高趋势,且间隙差值为上部1.5 mm,下部2.5 mm。可见各测量点间隙差别较大,需要调整。

为此, 关闭时对阀板后的各压紧座与阀板间隙(上下位置)进行了测量,数据见表3。

表3 压紧座与阀板间隙测量值 (mm)

从表3 看出, 各压紧座与阀板间隙沿长度方向呈现中间低两侧高趋势, 且间隙差值为上部2.5 mm,下部3 mm。 可见各测量点间隙差别不大,仍有调整空间。

通过调整压紧座后顶紧螺钉,调整阀板与法兰间隙,使阀板上侧与法兰间隙为0.3~0.5 mm,阀板下侧与法兰间隙为0.5~0.75 mm,最大间隙为左侧1.0 mm,右侧1.2 mm。

3 阀体结构及受力分析

在法兰和阀板的形变和各处间隙得到确认和调整后,进一步分析阀体结构及受力,以确定在目前气缸气源压力为0.74 MPa 时,阀体各处包括轴、四连杆、压紧座和阀板的受力情况,阀板受力及对阀板对密封圈的压缩力。 考察密封圈参数和性能对密封的影响。

首先研究下密封圈的压紧力。针对翻板阀,复原出简化的三维模型如图3 所示。

图3 简化的翻板阀三维模型图

根据该四连杆机构,进行了受力分析,受力图见图4。

(1)进行受力计算。

已知:根据气缸样本得知,单缸扭矩为34.75 N·m/bar,现场采用4 缸扭转,气源压力为0.74 MPa,计算扭矩为M=1028.6 N·m。

图4 四连杆受力分析图

列出计算式:

得出:F2=8269.15(N)

对阀板列出平衡式:

其中:

F1、F2 为图4 中四连杆机构各分力。

解出:F1=8131.2(N)

即:该气源压力为0.74 MPa 时,关闭状态法兰对阀板的压紧力为7422 N。

(2)对翻板阀的受力进行数值模拟分析,应力、位移和应变分析结果分别如图5~图7 所示。

图5 阀体应力分布图

从分析得知, 阀体结构最大应力位于轴与四连杆机构连接处,为1.74612×107Pa,即17.46 MPa,远小于阀体材料304 不锈钢的屈服力206 MPa,结构安全。 最大位移位于阀板的下端,为3.98624×10-5m,即0.0398 mm,属于安全形变范围。

图6 阀体位移分布图

图7 阀体应变分布图

4 密封圈压缩量计算

在法兰和阀板的受力和形变得到确认后, 进一步查看密封圈受力和参数对密封的影响。

(1)根据该计算及分析,已知阀板上密封圈周长为8038.6 mm。 根据《真空设计手册》(第三版)关于密封圈受压公式:

式中:f—压缩系数,通过《真空设计手册》(第三版)图6-11 可查出变形率

d—密封圈截面直径,mm

D—密封圈大径,mm

E—密封圈弹性模量,与硬度有关,由《真空设计手册》(第三版)图6-10 可查出,MPa

根据计算压力F=7422 N

试验密封圈截面直径d=14.7 mm

试验密封圈长度取整圈长度πD=8038.6 mm

硬度取55,对应弹性模量为E=2.85 MPa

代入公式(4),计算得f=0.022

查表并计算得到密封圈压缩后高度为H=14.06 mm,压缩量为14.7-14.06=0.64 mm。

由此得知,在目前气缸作用下压缩量仍不足。

如试取硬度为50 密封圈,重新计算,对应弹性模量为E=2.35 MPa。

取d=14.8 代入公式(4),计算得f=0.0265。

查表并计算得到密封圈压缩后高度为H=13.6 mm,压缩量为14.8-13.6=1.2 mm。

由此可见, 降低密封圈硬度, 可得到较大压缩量,起到较好密封效果。或者如果气缸施加的扭矩增大会使压缩量进一步增大,密封效果会更好。

(2)作者查看了现场翻板阀密封圈,得知原装配密封圈为硬度为70~75 的氟橡胶, 现场关闭后阀板上下都有较大缝隙。为此,对阀板密封圈建议采用硬度较低(邵氏硬度不大于HA50)的硅橡胶,并向各供应厂家索要了样品进行试验。 其中一供应商寄来硬度为48 的硅橡胶和氟胶样品各一条(截面直径14.7 mm)。

装上硬度为48 的硅橡胶密封圈后,用塞尺测量阀板与法兰间隙,结果见表4。

表4 阀板与法兰间隙测量结果 (mm)

在间隙得到控制且均匀后, 在密封圈上用有色记号笔做上标记,涂完液体硅胶后关闭阀门,再打开后,得到阀板上完整的密封印记。

至此,阀板间隙调整完成。随后经抽真空检测无泄漏,满足使用要求。

5 结论

从以上分析和计算可知, 该阀板不能完全密封的原因及解决措施有:

(1)经过对法兰和阀板的形变及间隙测量,发现各处间隙变化趋势,通过调整压紧座螺钉,调整阀板与法兰之间的间隙,使最大间隙缩小,间隙均匀。

(2)由于气缸作用力有限,如果密封圈硬度大,致使压缩量不足,不能产生有效密封,为此在不能改变气缸及其作用力情况下,通过减小密封圈硬度,增加压缩量,改进密封效果。

(3)在通过对阀体受力计算和分析满足受力安全可靠基础上, 可以通过增加气缸气源压力来增加对阀板上密封圈的压力,提高密封的可靠。