用Excel 计算烟道和空煤气管道的阻力

戎宗义

(原北京京诚凤凰工业炉工程技术有限公司,北京100176)

工业炉设计中,烟道(管道)设计绘图前经常需要做烟道和空气管道、煤气管道的阻力计算,以便确定各段的截面大小、流速和阻力,并据此确定烟囱的高度和通风机的型号、规格。它们的计算方法原则上是一样的,而且为大家所熟知。本文介绍如何使用通用的办公软件Excel 来协助我们做计算, 结合笔者在这方面的一些体会,供同行专家参考,以期减少笔误、提高计算效率。

1 烟道和烟囱

众所周知,这类计算要输入许多原始数据(分段长度、流量、温度等等),烟道或烟管截面尺寸要符合规范。 另外由于烟道系统多数是由若干串联和并联的区段组成,各汇流节点的位置相当灵活,加上众多的局部阻力系数, 使之不容易条理化并进行计算机编程。 现借用文献[1]376 页例1 的一些原始数据和图10-1 来介绍使用Excel 的过程。 原始条件是计算热处理车间的地下烟道: 烟囱右侧有1#~3#三座炉子, 烟气流量相应为0.35 m3/s、0.5 m3/s 及0.7 m3/s,闸门前烟气温度相应为650 ℃、650 ℃及600 ℃;烟囱左侧有4#、5#两座炉子, 烟气流量都是0.40 m3/s,闸门前烟气温度都是650 ℃。 烟道的截面形状是上部为半圆形而下部为矩形,举例说:表1 中580 mm×698 mm 表示内宽为580 mm,净空高度为580/2(圆弧的半径)+408(直墙高度)=698 mm。 炉子的排烟阻力为60 Pa。由此可见,右侧三座炉子的烟气,其主流的流动方式是串联,三个支流是并联;左侧两座炉子的主流也是串联,这两组对烟囱来说是并联。

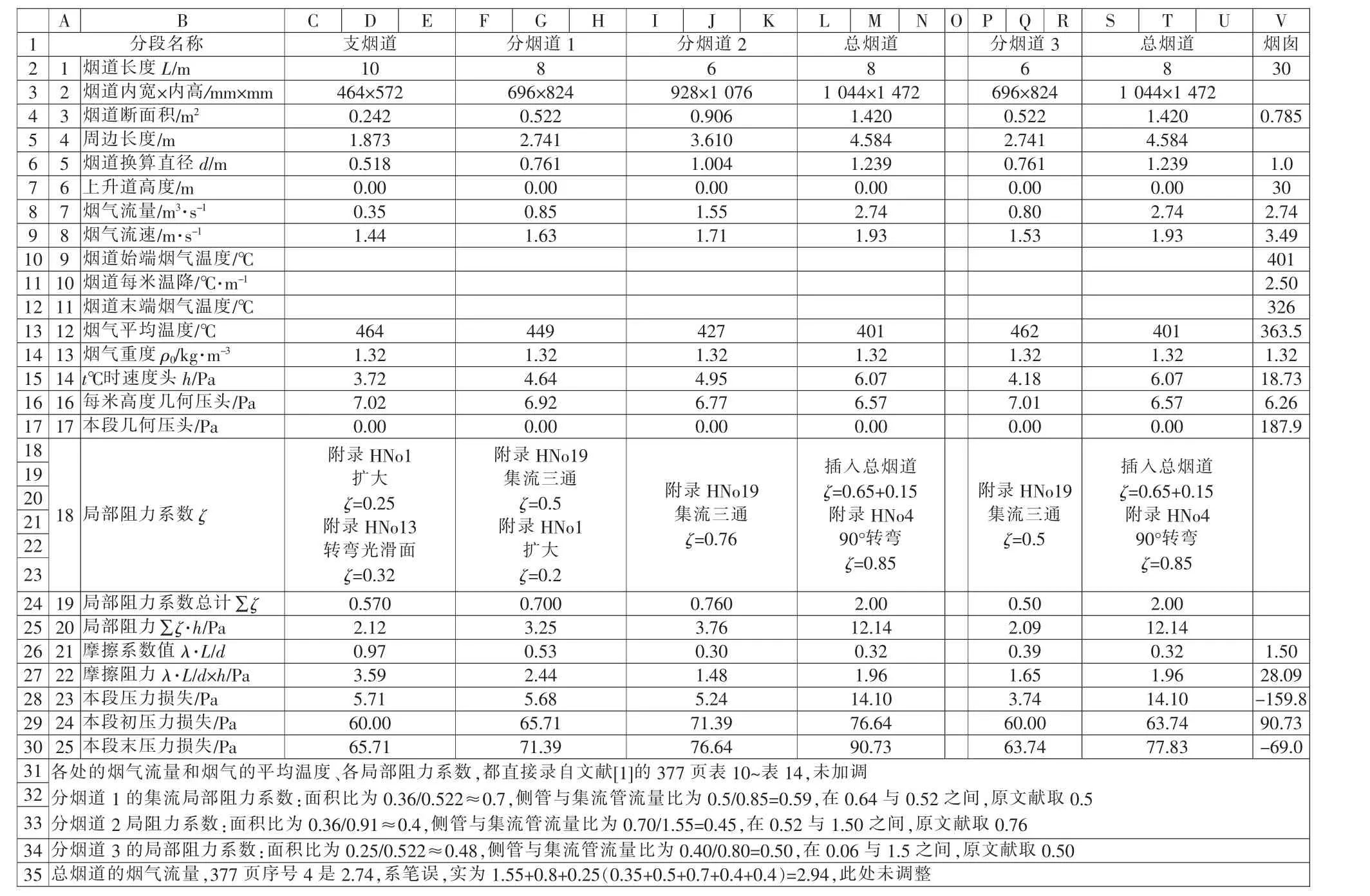

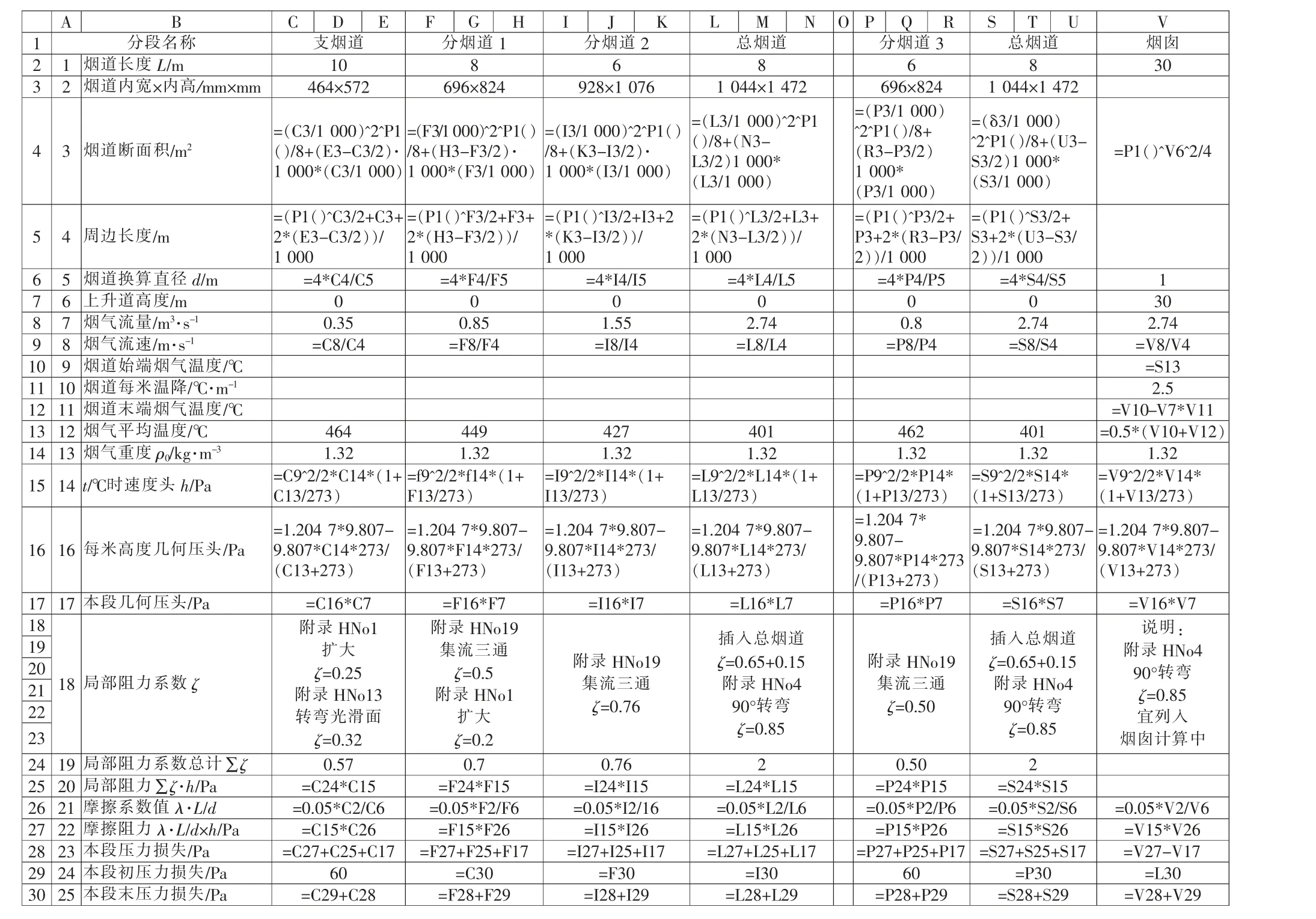

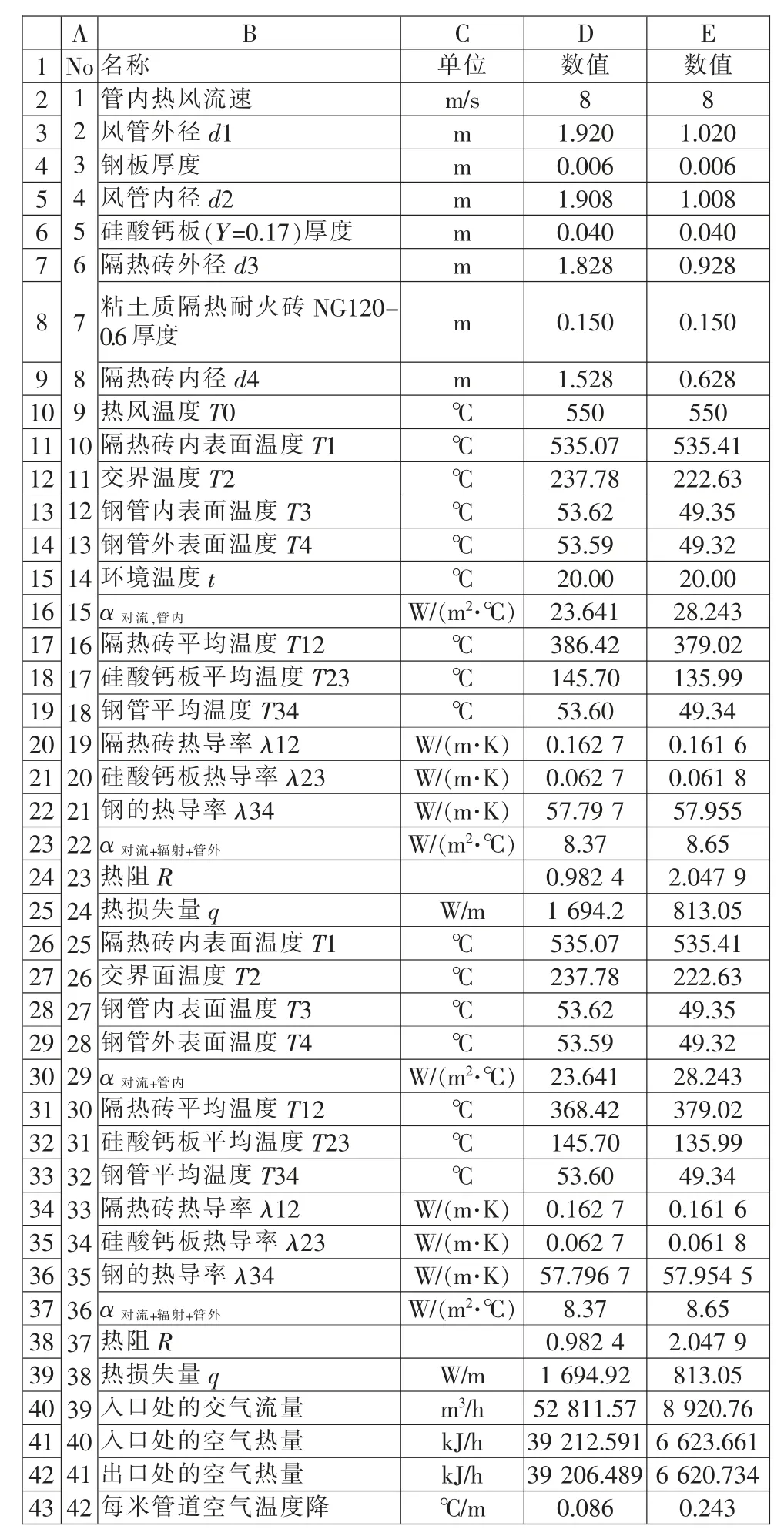

用电子表格计算过程见表1。 表2 和表1 是同一个内容,只是列出了计算式而不是计算结果。表中给出了行号和列标,是为了便于对照。比较这两个表可以看到, 反映每一分段特点的一些数值还是手动输入,除了烟囱这一列(V 列)有些特殊,其他各列的计算式除单元格F29 外(它起着承上启下的作用),都是由D 列复制过来的。 其中烟气平均温度没有重新计算,直接来自原文献。考虑到计算过程是众所周知的,各单元格内的计算式就不再一一说明了。 此外,烟道内设置有烟气余热回收装置时, 该设备的烟气侧阻力必须要加进去。

表1 烟道和烟囱的阻力计算

通常, 阻力计算只计算压力损失预防为最大的一条串联路线, 其余各段则按习惯用流速确定通道的面积, 很少按并联节点处阻力相近的条件来定流速。笔者认为现在的计算工具比以往便利多了,后者还是应该考虑的。

笔者理解的集流三通的局部阻力系数对侧管(支流)和直管(主流)是不一样的,就像车辆从辅路进入主路随即往左并线那样, 比起主路上的车辆避让并线车辆来,要费劲得多。 但文献[1]附录H 的序号14~19 并没有区分这两类情况。 所以笔者从其它文献上再找两个实例来证明。

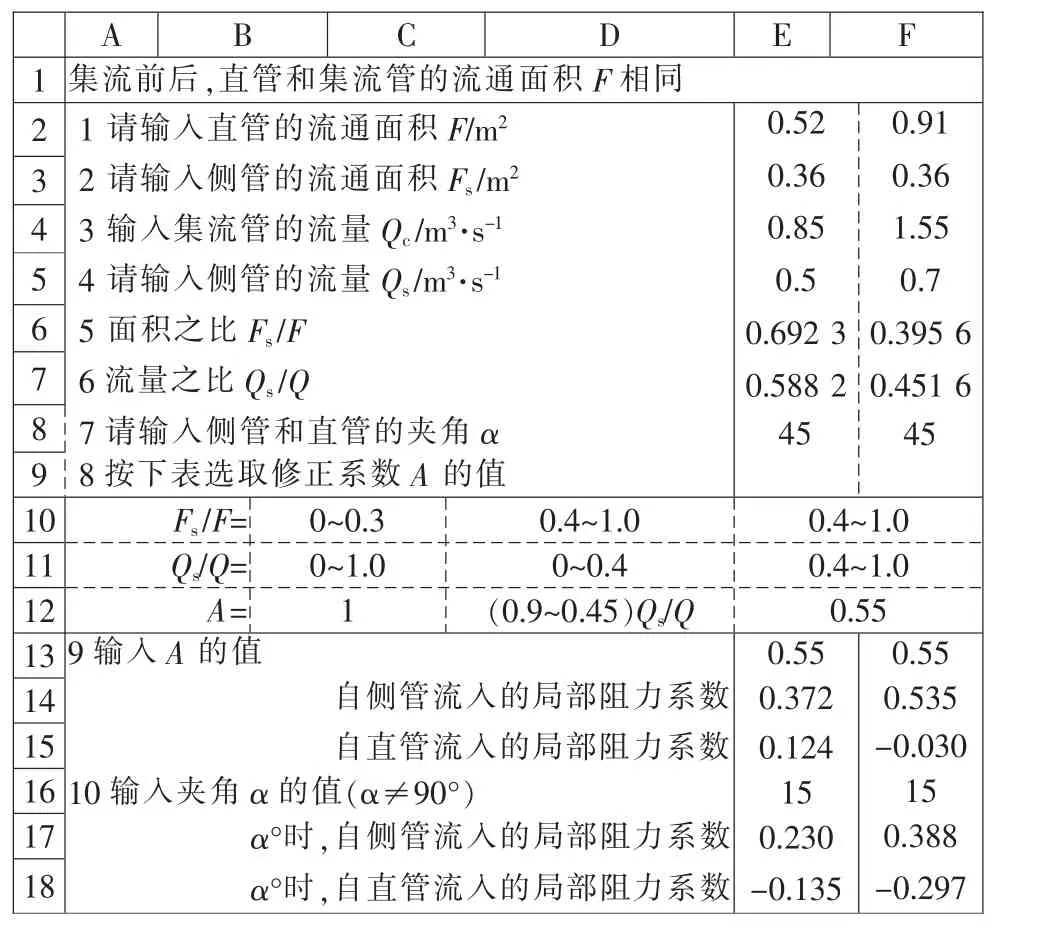

图1 来自于文献[5]460 页的图1-6。图中st(straight)指直管,s(side pipe)指侧管,c(concourse)指集流管;直管和集流管在侧管前后的流通面积相同。文献[6]是收集阻力系数最多的专著,有664 页之多,不仅有图,有数据表,还列出了许多计算式。 表3 即摘自文献[6]318 页的图表7-2:45 度的集流三通管。

数据比较如下: 分烟道1 的面积比为0.36/0.522≈0.7, 侧管与集流管流量比为0.5/0.85=0.59,集流局部阻力系数参考文献[1]取0.5。 查图1 的话,侧管和直管的阻力系数分别是0.7 和0.1;查表2 如不乘修正值则分别是0.7 和0.1。 分烟道2 的面积比为0.36/0.91≈0.4, 侧管与集流管流量比为0.70/1.55=0.45,局部阻力系数参考文献[1]取0.76。 查图1的话,侧管和直管的阻力系数分别是1.05 和0.0;查表2 如不乘修正值则分别是0.95 和0.0。 要是再看看冯俊凯主编的锅炉原理及计算(526 页),分烟道1、2 的侧管阻力系数是0.7 和0.85。来源不同查到的数值有异,这并不意外,毕竟局部阻力系数数值通常是用实验方法确定的,百家争鸣嘛,侧管和直管的阻力系数值差别明显则是一致的。

表2 烟道和烟囱的阻力计算(显示计算式)

图1 集流三通(直管和集流管的流通面积相同)的局部阻力系数曲线图

表1 计算的题目是从1#炉的支烟道开始,经过分烟道1、2 到达总烟道。因此,经过两个集流三通时局部阻力都是直管的局部阻力系数乘以集流管的动压。 阻力最大的流动路线要考虑2#炉的支烟道开始,经过分烟道1、2 到达总烟道。 顺便提一下,文献[1]附录H 的序号16,图示的下角标0 和a 要对换;序号16 和17 的Aa=Ab 似乎应为Aa=A0。

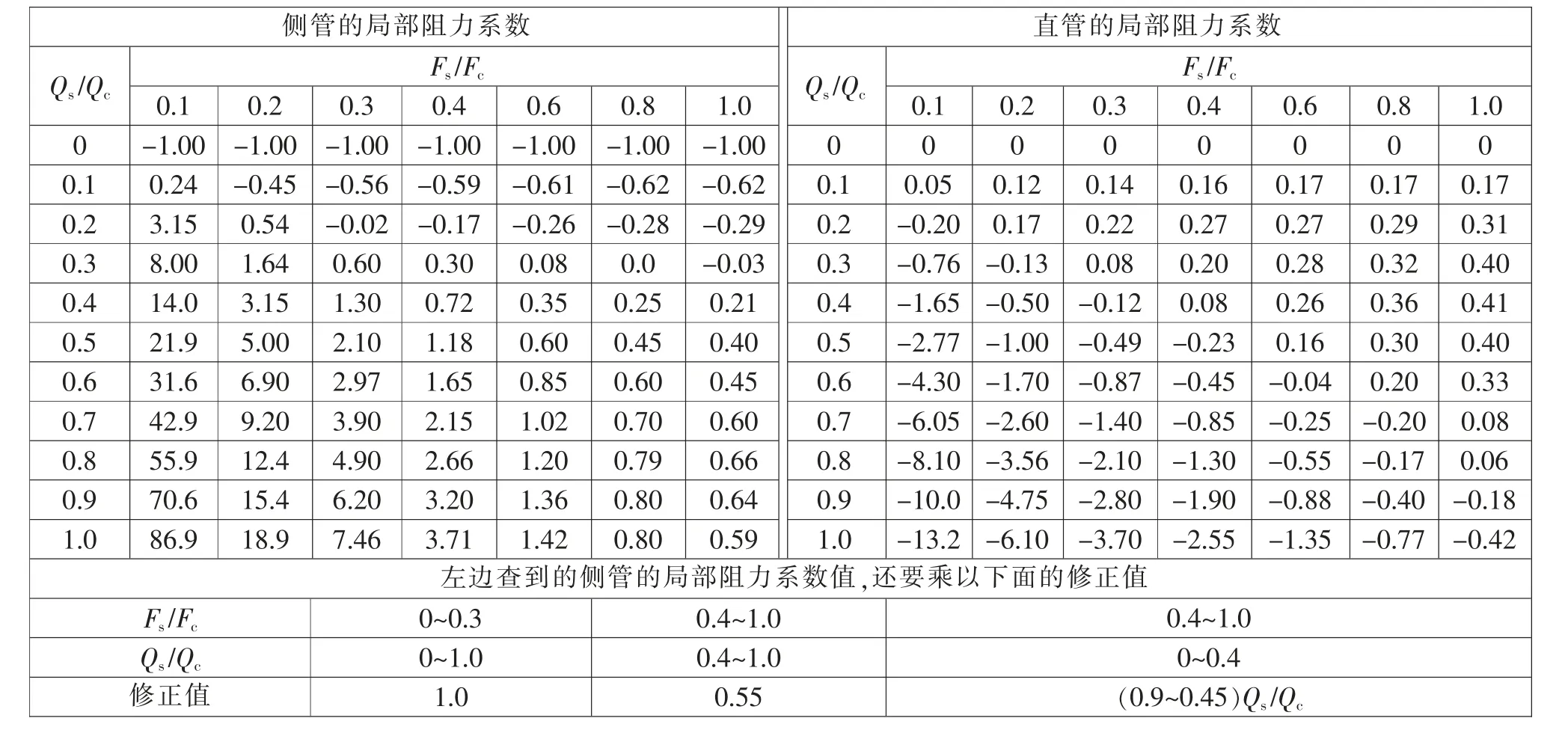

表3 45°集流三通管的局部阻力系数

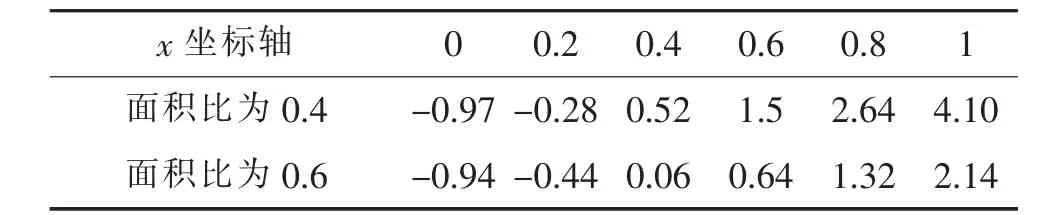

分烟道3 的面积比为0.25/0.522≈0.48,侧管与集流管流量比为0.40/0.80=0.50,查文献[1]附录H 序号19, 局部阻力系数在0.06、0.52、0.64、1.50 之间,取值不便,我们可以使用Excel 来帮忙。 先列出相关数据,见表4。

表4 面积比为0.4 和0.6 时的局部阻力系数

用鼠标选取这些数据,点击插入菜单的“图表-散点图”,再点击“带平滑线和数据的散点图”,就出现如图2 的左半边。

图2 根据表格数据找出想要的中间值示意图

再用鼠标指向上面的一条平滑线, 右击出现快捷菜单,点击“添加趋势线”,选取多项式、显示公式、显示R 平方值, 便出现y=2.325x2+2.687x-0.944 和R2=0.999 (后者表示此公式对数据的拟合程度很高)。 再对下面的平滑线重复上述步骤, 又出现y=1.035x2+2.001x-0.917 和R2=0.999。 图形便成为如图2 的右半边。 式中x 是流量比,y 是局部阻力系数,两条趋势线z 是面积比。 用流量比x=0.50 代入上面两个计算式, 分别求得面积比为0.4 时阻力系数y=0.98075,面积比为0.6 时阻力系数y=0.34225。所以面积比z=0.48 时阻力系数是y=0.7254。

下面根据文献[6]提供的集流三通阻力系数的计算式,笔者把它编成表5,供大家使用。

表5 计算集流三通的局部阻力系数

各单元格的计算式如下:

烟囱的计算, 笔者把它作为烟气流动过程的最后一站列入表1, 在调整烟囱高度时便直接看到了结果, 比较方便。 有时还考虑烟囱出口的压力损失(表1 中未考虑),其局部阻力系数为1.0(附录H 序号3), 并按烟囱出口截面的烟气流速计算其阻力。烟囱的平均内径有时根据烟囱壁面的斜度0.02 来推算。除了按照排烟阻力计算烟囱高度外,烟囱出口高度应高出半径200 m 范围内的厂房房顶3 m 以上。 此外烟囱富裕抽力的绝对值不宜超过50 Pa,以免造价增加过多。 图3 根据2014年12 月上传给百度文库的数据绘制,可参考。

图3 烟囱高度和造价的关系图

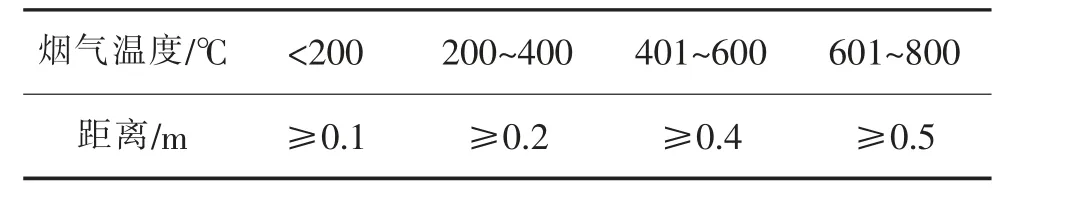

GB 50051-2013《烟囱设计规范》第13 章对烟道的设计有一些规定。如13.1.5 条:当为地下烟道时,烟道应与厂房柱基础、设备基础、电缆沟等保持距离。地下烟道与地下构筑物边缘最小距离见表6。

5.6 节提出了要计算烟道内衬各层的热阻和受热温度, 对地下烟道则在13.2 节提供了计算土层厚度(条文说明中称土层影响厚度)的计算式。 摘录如下:

表6 地下烟道与地下构筑物边缘最小距离

计算烟道侧墙时: 侧面计算土层厚度h1=0.505H-0.325+0.05bH(m)。其中:H 是从内衬内表面算起的烟道埋设深度;b 是烟道内宽。 计算烟道底板时:底面计算土层厚度h2=0.3(地温取15 ℃),m;计算烟道顶板时,取实际土层厚度,m。

据同一规范的表4.4.2,自然干燥下的砂土热导率为0.35~1.28,黏土为0.58~1.45,黏土夹砂是0.69~1.26。

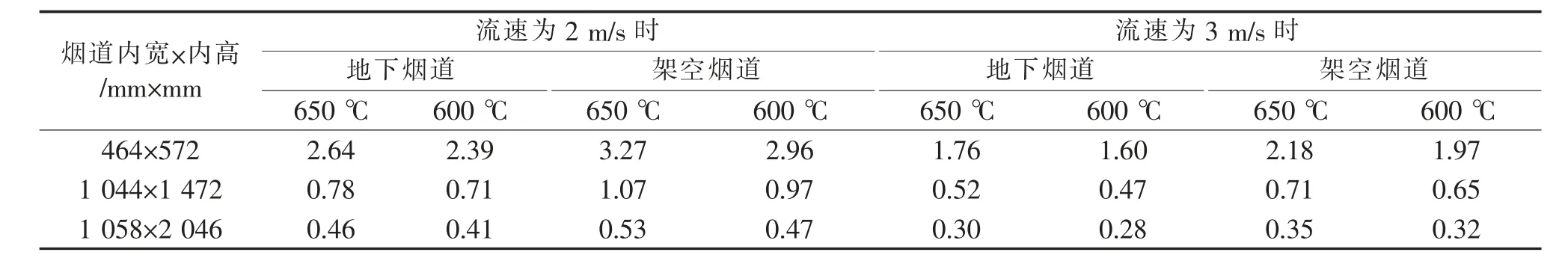

直至上世纪六七十年代, 普遍使用的计算工具还是计算尺, 想要提高有效数字位数就查对数表或使用手摇式机械计算机(电动的较罕见),因此常常采用一些能反映当时实际情况的经验数据或将某些计算过程绘制出图表以便查取。 用于考虑烟道散热引起的烟气温度降的文献[1]图10-3 便属于这类情况。 它考虑了烟气温度、地上还是地下、有无隔热层等情况。当然也会有些不太理想之处,例如未涉及烟道断面大小和埋设深度等等。 计算例题中,分烟道3的始端温度是475 ℃,每米温度降是(475-449)/6=4.3 ℃,与图10-3 明显不同。分烟道1 和分烟道2 的始端温度分别是458 ℃和433 ℃, 但每米温度降分别是2.3 ℃和2.4 ℃,读者便不易理解。 随着计算工具的发展, 有一些简化计算实际上意义不大。 根据GB 50051 烟囱设计规范的规定,把烟道分成地下烟道、架空烟道和地面烟道三类,本文分别对前两类烟道编制了Excel 表格计算其散热状况, 供各位同行专家参考。 各部位尺寸都来自文献[1]的表10-5。 地面烟道的散热,想来在这两者之间,就省略了。 计算结果见表7。 表中列举了三种烟道的2×2×2=8 种工况,实质上就是复制、修改原始数据等简单操作,比起以前的计算工具来方便多了。 不是说本文的计算有多么精确, 而是说地下烟道计算方法来自国家标准,可信度高,用起来也不难,据此考虑烟气温度降时也许会方便些。 计算过程见表8。

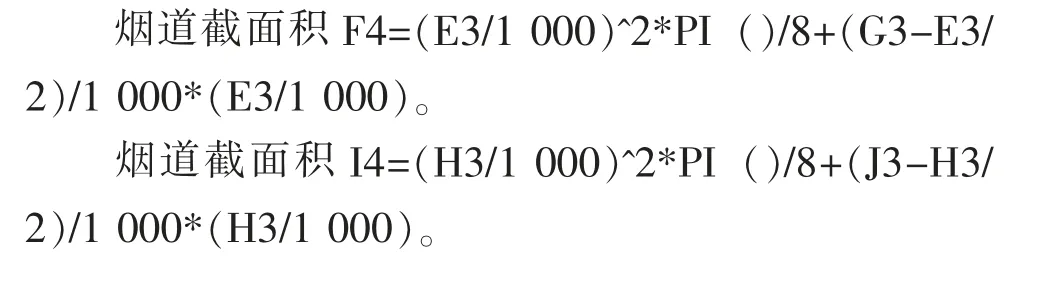

现将各单元格所使用的计算式列举如下:

表7 每米烟道内烟气温度降的计算结果

表8 计算每米烟道内的烟气温度降

入口处各交界面温度E14=E29;E15=E30;E16=E31;E17=E32。

因朝向有垂直、朝下和朝上,对流换热系数用不同的计算式:E18=2.56*POWER(E17-20,0.25);F18=1.624*POWER (F17-20,0.25);G18=3.256*POWER(G17-20,0.25)。

辐 射 换 热 系 数 E19 =0.8*5.675*(POWER(0.01*E17+2.73,4)-73.3)/(E17-20);综合换热系数E20=E18+E19;内层平均温度E21=(E13+E14)*0.5;第二层平均温度E22=(E14+E15)*0.5; 第三层平均温度E23=(E15+E16)*0.5; 第四层平均温度E24=(E16+E17)*0.5。

最内层平均热导率E25=0.84+0.58*10^-3*E21;第二层平均热导率E26=0.291+0.000256*E22;第三层平均热导率E27=1.51+0.0005*E23。

入口处各交界面温度E29=E13-E33*E5/E25;E30=E29-E33*E7/E26;E31=E30-E33*E9/E27。

入口处外表面温度E32=20+E33/E20。

散 热 量E33=(E13-20)/(E5/E25+E7/E26+E9/E27+E11/0.82+1/E20);

内侧高E34=(G3-E3/2)/1000、内侧宽F34=E3/1000、内侧弧长G34=(E3/1000)*PI()/2。

外侧高E35=E34+F5+F7+F9+F11、外侧宽F35=F34+2*(E5+E7+E11)。

外侧弧长G35=(E3/1000+G5+G7+G11)*PI()/2。

内外数值的对数平均E36=(E35-E34)/LN(E35/E34);算术平均E37=0.5*(E34+E35)。

砌体每米长度热损失E38=E33*E37(因为对数平均值比算术平均值小,用后者较放心。就烟道顶是圆柱面的情况而言, 用对数平均值比较合理);F38=F33*F37;G38=G33*G37。

每米烟道长度热损失F39=E38+F38+G38。

烟气流速:在单元格F40 和I40 输入2。

入口处的烟气流量F41=F40*F4*3600。

入口处的烟气热量F42=F41*1.532*F13;1.532是烟气的比热容。

烟道出口处的烟气热量F43=F42-3.6*(E38+F38+G38)。

每米烟道烟气温降F44=F13-(F43/F41/1.532)。

架空烟道的计算式都是从地下烟道那里复制过来的,因为没有“土层厚度”,相应的单元格就填入零(0);侧墙和烟道顶都只有两层,后面两层的厚度同样填入零(0),计算式就不必修改了。 如果读者拟进一步了解的话, 请参考《工业炉》 杂志,2017年39(4),46~48 页《用Excel 计算复合内衬的界面温度和传导热损失》一文。

GB 50051 的条文说明中指出: 单筒烟囱的内衬、隔热层和筒壁及总热阻按环壁法公式给出,取消了平壁法计算公式。烟囱是截头圆锥体,其直径在各个直径上均不一致,与习惯采用平面墙壁法,即四周无限长的平面假定不相符。 正合适使用本文后面的“表9 内衬隔热材料的热空气管道的散热” 来计算烟囱每米烟气温度降,因为都是由三层组成,改一下名称、热导率等就可以了。按照GB 50051 的规定,15行和29 行的α对流-管内值, 烟气温度在300 ℃以上采用58 W/(m2·℃)。 22 行和36 行的α对流+辐射-管外值,夏季采用12 W/(m2·℃),冬季采用23 W/(m2·℃)即可,都不必细算了。

2 空气管道

我们先讨论带内衬的热空气管道的热损失(见表9)。 其计算的思路还是一样的,但外表面与周围空气的换热系数是按照水平圆筒在无限空间内的自然对流和辐射来计算。 圆筒外表面对周围空气的对流换热系数是基于Nu=0.53(Gr·Pr)0.25 这个式子,即无风时对流换热系数按GB 50264-2013《工业设备及管道绝热工程设计规范》的(5.8.4-2)式26.4/[297+0.5(TS+TA)]0.5*[(TS-TA)/D1]0.25 计算。TS是外表面温度,TA是外环境温度,D1是管道外径。 它就是单元格D23 和D37 计算式的前半部分。 各单元格的计算式如下:

在表9 的前一个热风管, 算出外表面温度是53.6 ℃,按照规范要求是≤50 ℃,我们可以把D6 改成50 mm,立即变成了51.4 ℃;再改成60 mm,变成49.5 ℃,非常简易。

外包扎隔热的管道也可以参照表9 来计算,只是要将原先自外而内的按照钢板-硅酸钙板-隔热砖顺序的厚度和热导率相应改成隔热材料甲-隔热材料乙-钢板的参数,保护层可不必考虑。 GB 50264-2013 在条文修订说明中指出,原规定保温结构外表面向大气的传热系数一般取11.63 W/(m2·K), 其立足基点是抹面,现在金属保护层广泛应用,有必要区分保护层材料对传热系数的影响。 辐射与使用的保护层材料的黑度有关。例如,已氧化的镀锌薄钢板其黑度的推荐值是0.28~0.32;油漆是0.80~0.90 等等。所以也要关注“对流+辐射-管外”的计算式。

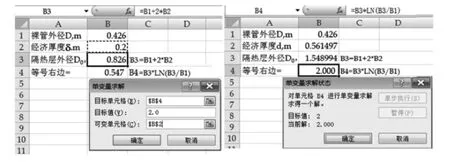

文献[1]的隔热层经济厚度的计算,使用的是多次试算法。 GB 50264 提供了一个图表D.0.1,只要算出(9-16)式等号右边的值,根据裸管外径D,就可以直接查到经济厚度δ。例如等号右边算出的值是2.0,D=0.426,从图表D.0.1 查到经济厚度δ=562 mm。 笔者认为使用Excel 就不必查GB 50264 了。

表9 内衬隔热材料的热空气管道的散热

如图4 所示,在单元格B2 填入任意值,如0.2,单元格B4 是0.547,别管它。点击数据菜单→假设分析→单变量求解,出现左边对话框。点击目标单元格B4,目标值填入2.0,再点击B2;点击确定键,出现右边对话框, 按确定键即可, 电脑求得的经济厚度是0.56149 m,结果和国家标准一样。

最后,借用文献[1]731 页、图13-218 的空气管道以及流量、管径等参数,说明空气管道的阻力计算过程如下(见表10)。

图4 用“单变量求解”找出经济厚度过程图

表10 蓄热式台车加热炉空气管道阻力计算

此表格是根据文献[2、3]中数据得到。 相对表1 而言,增加了“动压的变化”这一项。此外,从D 列起,到G列止以及从D 列到F 列再直接到H 列,两者是并联关系, 所以G 列和H 列的27 行都和F 列的28 行相接。本例中,选择通(鼓)风机的全风压时,不仅是本表计算求得的352.75 Pa, 无疑还要加上换向阀和烧嘴本身的阻力损失。 通常还要留出流量孔板、调节阀等所需的阻力,使用换热器时还有换热器的阻力损失。

众所周知,设计空气管道和选择通风机时,要尽量把管道特性(流量-阻力)曲线、风机的风量-风压曲线两者的交点落在较高效率的范围内。 后者在风机样本上就有,管道特性(流量-阻力)曲线在设计阶段至少要反复计算三遍才可能绘制出来, 这就难以做到。 用了Excel 计算管道阻力后,只是复制、改变流量而已,能轻松搞定。 同样,不同流量下换热器的特性曲线也不难绘制。

表10 如用于煤气管道计算时,只需要将“空气”字样改成“煤气”即可,计算式和计算过程是相同的。要通过计算来核实炉前煤气管道接点压力是否合适。保留第10 行,表10 就可以用于热空气和热煤气。

空气和煤气管道7 计算中经常会遇见分流三通,所以笔者根据文献[6]提供的分流三通的阻力系数的计算式,把它编成表11,以便大家使用。

表11 计算分流三通的局部阻力系数

各单元格的计算式如下: