板状刚玉在钢包无水泥干式喷补料中的应用

徐 勇,刘 星,李正钦,张熙亮,沈 钢

(1.武汉如星科技有限公司,湖北 武汉430415;2.阿泰欧法铝业(上海)有限公司,上海200041)

钢包工作层衬体材料在近六十年内历经了三次巨大的演变, 三次演变各引领了将近二十年的材质演变。

第一次是在上世纪60~70年代:由于连续铸造与二次精炼工艺的发展, 钢包也从原有的转运容器发展为冶炼容器。 其衬体材质也由原来的叶蜡石/火黏土质,逐渐转向更高纯的铝/镁/钙/碳体系等材质。

第二次是在上世纪80~90年代:洁净钢的需求,确立了新材料——富铝尖晶石的开发与无碳质铝镁体系衬体材质的演进[1]。

第三次是在2000~2020年代:因应环保的诉求,如节能减排、低碳足迹与低废弃物等;相较于定型砖制品,有将近30%~40%是丢掉的。而不定形衬体,可透过套浇及衬体修复手段, 建立合理化修护模式管理,达到较低的废弃量(降低至15%~10%以下)。

虽说钢包衬体是朝着不定形化的铝镁体系材质演进,但并非所有钢厂皆具备钢包不定形化的条件,其往往受制于:

(1)钢包包位与烤包器。 相较于定型砖衬体,浇注料衬体的施工周期与烘包时间较长, 工作包位与行车周转及烘包器的调度,皆需考虑。

(2)钢包变形的问题。几乎所有钢包在运行一段时间后,由于高温与应力压迫,在耳轴方向会内压变形,而钢包胎模尺寸是固定的,这会造成浇注后工作衬体的厚度减薄,进而影响使用寿命与操作的安全。

(3)钢包残厚的判修。无砖缝的一体化不定形包衬的残厚判定较不容易,需借助热成像仪、雷射残厚测定仪或其他适合的辅助工具与判修经验。

(4)综合管理能力。钢包不定形化最核心的竞争力是在于管理;从包衬设计、材质选用、施工烘炉控制,至合理化修护模式建立等。 而适当的干式喷补料在建立合理的修护模式中,扮演了相当重要的角色。

1 干式(干法)喷补介绍

1.1 干式喷补机介绍

所谓的干式喷补料, 是采用耐火骨料与细粉基质键结的混合,使用压缩空气作为送料机制,无论是轻质或重质浇注料,无论是否有使用预润湿作业(国内有人误称为半干法喷补),利用喷补机施工,使用压缩空气在料管中传输材料, 在枪头加水混合后喷射而出的施工方式; 或也可为一种特殊设计的可塑料,借由喷补机与高量压缩空气在料管中传输材料,喷射而出的施工方式。 按照不同键结形态,可分为水合键、化学键和陶瓷键的干式喷补料。

干式喷补机可分成两大类: 第一种为压力罐式喷补机(见图1);第二种为重力式喷补机(见图2)。

图1 压力罐式喷补机

图2 重力式喷补机

压力罐式喷补机的原理较简单,较少机械磨损,但需注意送料的连续性与材料在罐体内的架桥防范机制。而重力式喷补机的机械磨损较大,尤其是布料器的橡胶磨擦垫片需即时更换,但其机动性较高。在本应用上,是以重力式喷补机为主体。

1.2 干式喷补料介绍

传统干式喷补料的机械性能与耐用效果远不如浇注料衬体,与湿法喷补也有相当大的差距;主要原因在于:干式喷补料在料管的流速可达100 m/s,而在短短的枪头加水润湿,实为不易;故而加水量是影响其性能的致命硬伤[2]。

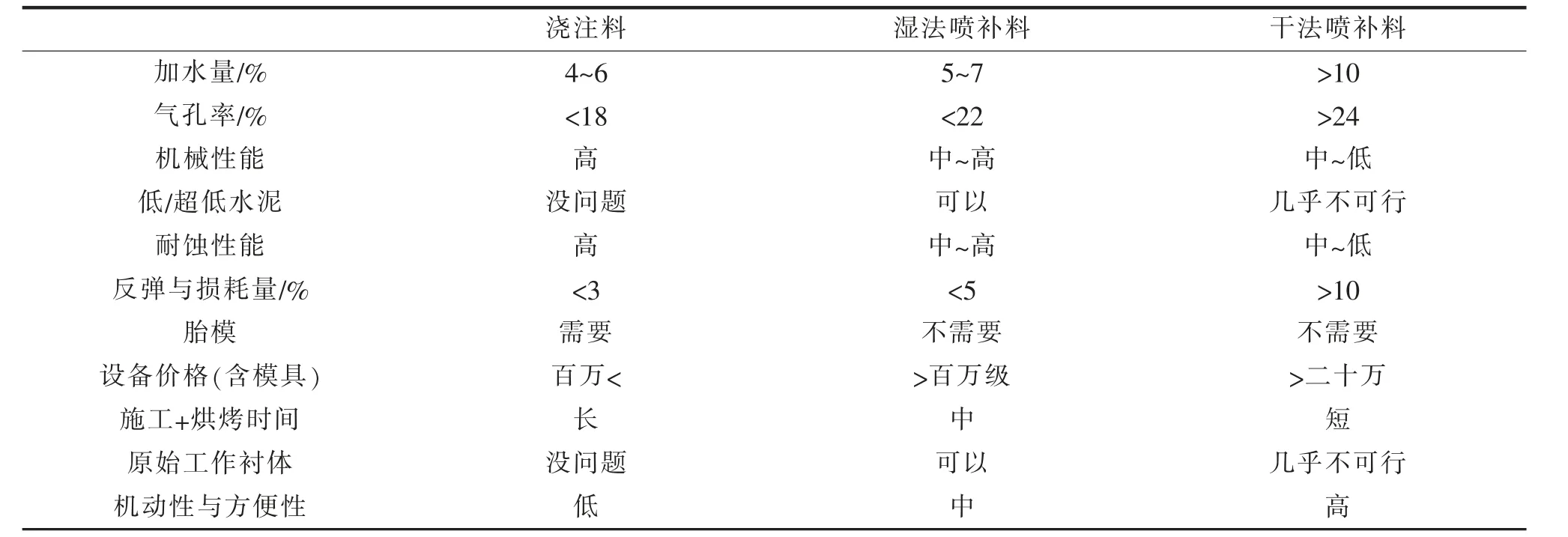

表1 为三种钢包施工方案的比较。

表1 不同施工方案的比较

1.3 干式喷补料的制约因素

下列四个因素主要制约着干式喷补料的发展与进步:

(1)干式喷补机本体结构

在1950年代,美国派力固公司运用建筑行业用的干式喷补机, 成功地发展出耐火材料配方的干式喷补料,至今已超过了60年。

在这60年中,虽干式喷补机的外观貌似无太大变化,但实质上有相当多的改善。 国内早期引进并仿制美国Reed gun 干式喷补机,而国内的机型并未与时俱进,跟新型的机种已有落差,会明显影响喷补机料的使用效果。

在布料器的形状,尺寸,驱动,送料设计与料管尺寸配合;在水环的设计,水室混合与枪膛尺寸,出料枪头等关键部件,有非常不同的设计。

如何能稳定并连续的出/送料,并能用最低水量或液体进行喷补,这是喷补机改造的关键。

(2)干式喷补机的操作参数设定与调整

①风压不是太大问题,重点是耗用风量的问题,是否有足够的风量供应与外备气罐。

②高压水泵是绝对必要的。

③布料器转速与风压调节。

④如何能稳定并连续的出/送料,并能用最低水量或液体喷补, 这是喷补机的操作参数设定与调整的关键。

(3)操作人员的培训

①操作人员是否能遵照指示作业。

②是否熟练。

③如何能稳定并连续的出/送料,并能用最低水量或液体喷补,这是喷补机的操作人员的培训关键。

(4)实验室的制样手法与配方调整

在实验室的条件下, 是无法进行模拟喷补制样的,主要是无法在极短的时间内,例如在1 s 内完成材料的润湿与成型。

当然,有发展一些特殊的实验室制样方法,但并不在本文中探讨。

本文中的样品制作,是透过实际喷补作业时,喷入预备好的模具内,然后整理平表面而成型(见图3)。 虽然此制样方法较为不便,但可参照性较高。

图3 喷补制样现场图

尽管样品是透过实际喷补作业制作, 但前面所提三点仍然是制样的关键。

2 钢包包衬材质演变介绍

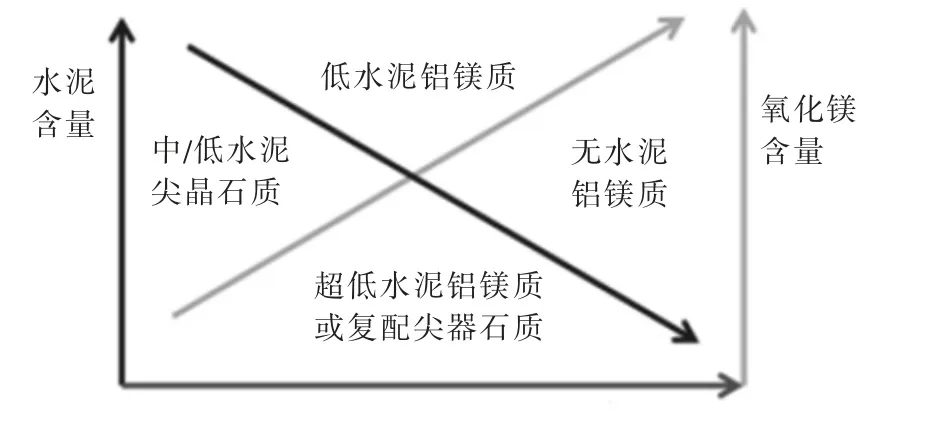

综观新材料–富铝尖晶石与铝镁体系衬体材质在钢包衬体的近四十年的演进,可以总结成图4。

图4 钢包衬体材料的演变示意图

(1)第一阶段

在1980年代,针对洁净钢的需求,富铝尖晶石新材料被开发出来运用于中/低水泥浇注料的钢包衬体。

主要的理论基础是: 具有结晶晶格缺陷的富铝尖晶石,可以吸附炉渣中的一氧化铁,降低炉渣的粘度与渗透能力; 在钢包衬体热面铝酸钙水泥中的六铝酸钙水泥CA6生成,膨涨致密化热面结构。

(2)第二阶段

在1990年代中,为降低成本及改善钢包包壁热刚性剥落的问题, 发展出低水泥或超低水泥铝镁质或复配尖晶石质材料。

至此,形成了包底采用热钢性的尖晶石质材料,包壁包底采用热塑性的铝镁质材料。

(3)第三阶段

在无水泥体系中的镁硅水键结[3]或可水合的氧化铝键结[4]早已有发展。

在2000年,钢包包衬应用此技术,发展出无水泥的铝镁质或复配尖晶石质材料。

主要键结以镁硅水体系或可水合的氧化铝为主体。

3 板状刚玉介绍

板状刚玉是一种纯净的、不添加MgO、B2O3等添加剂而烧成收缩彻底的烧结刚玉, 是以进口工业氧化铝为原料,经超高温竖窑快速烧结而成。其具有结晶粗大、发育良好的α-Al2O3晶体结构,Al2O3的含量在99%以上。 显微结构呈充分发育的板片状晶体紧密排列,晶体尺寸范围广,气孔小、晶间和晶内闭气孔较多。具有高纯、低碱、高强度、高抗热振、耐侵蚀、体积稳定性好和重烧收缩极小等特点。 其技术参数和显微照片分别见表2 和图5。

主要用作氧化铝基和含氧化铝耐火材料的骨料和细粉,广泛应用于冶金(如钢包内衬、滑板、透气砖、座砖、连铸“三大件”等)、陶瓷、石化、玻璃等行业。

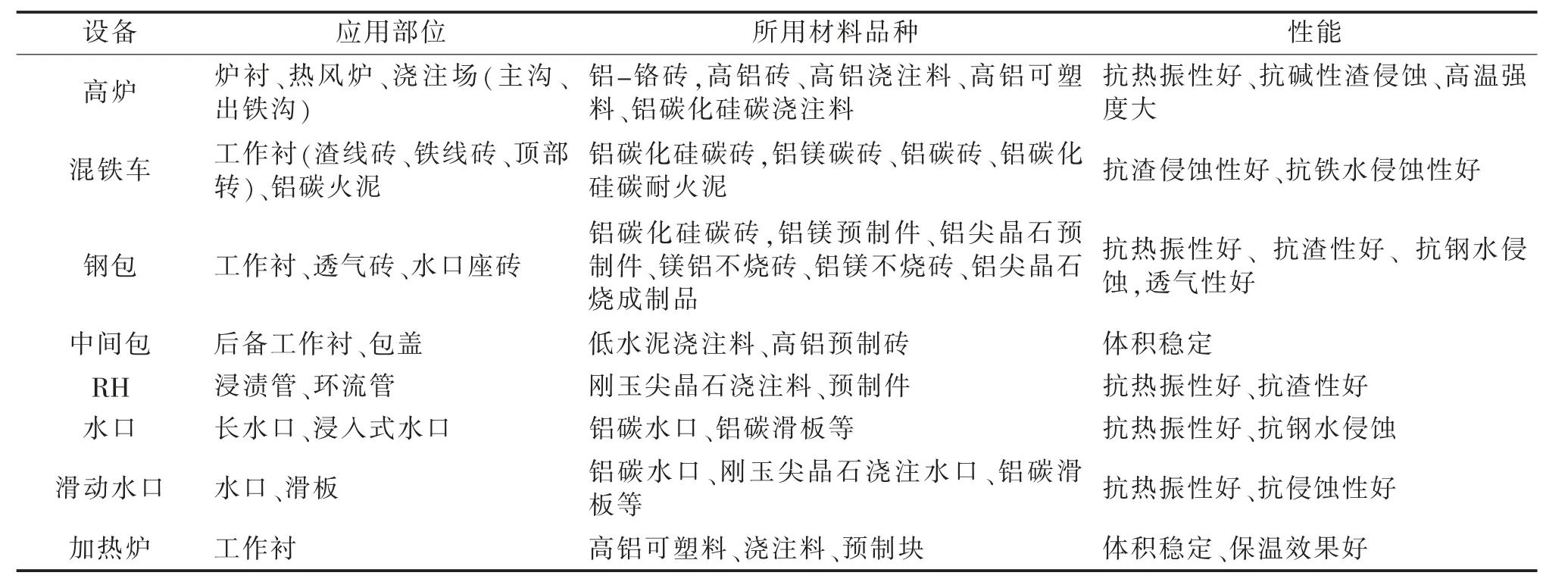

板状刚玉主要用作氧化铝基和含氧化铝耐火材料的骨料和细粉,既可作为主成分用于铝碳质、铝镁碳质、镁铝碳质、镁尖晶石质、铝铬质耐火砖中,也可作为富化氧化铝成分引入到高铝不定形耐火材料中,可以广泛应用于钢铁、铸造、陶瓷、石化、玻璃等行业, 其中在钢铁行业的应用几乎涵盖了炼铁炼钢的全过程。 板状刚玉所制得耐火材料在钢铁工业的应用现状见表3。

表2 板状刚玉技术参数

图5 板状刚玉的显微照片

4 无水泥铝镁干式喷补料与低水泥尖晶石及铝镁浇注料的比较

虽然干式喷补料在应用上有其方便性与快速性,但在水泥键结体系下,由于干式喷补料的先天劣势(硅灰、黏土或膨润土为主的增稠/增塑剂的添加,极不利于干式喷补料的高温性能, 使得铝酸钙水泥的添加量需要较高才能达到相应的机械性能),是远无法与低水泥及超低水泥浇注料的耐用性能相抗衡的;唯有从特殊基质键结上,寻找改进方案。

表3 板状刚玉耐火材料在钢铁工业的应用现状

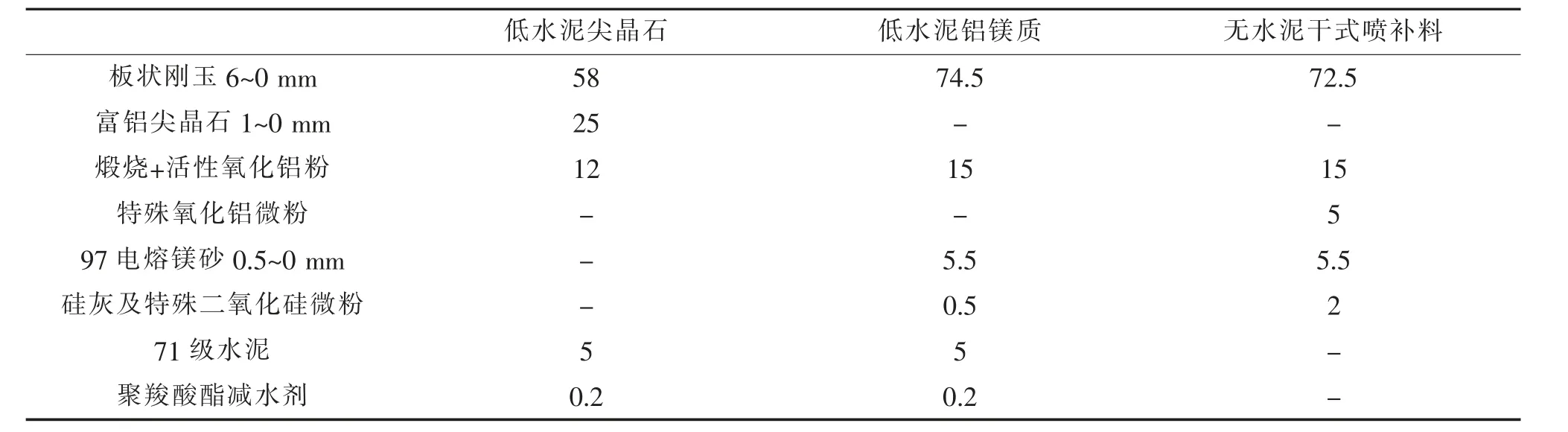

我们引入一种特殊的氧化铝微粉, 其具有与硅灰或黏土类似的特性,如:高活性和高比表面积、快速润湿性、 低需水性与高粘性, 可部分或全部取代硅灰及粘土在干式喷补料中的功用。 引入此种氧化铝微粉, 不仅可以实现低硅灰含量无水泥的镁硅水键结, 而且其高活性可与特殊二氧化硅形成沸石结构[5-6], 弥补无水泥干式喷补料在低/中温的机械性能。 表4 和表5 分别为无水泥干式喷补料与低水泥尖晶石及铝镁浇注料的配比及物理性能的对比。

从表5 可以看出, 尽管无水泥干式喷补料的加水量较高,并且有反弹掉落量,但其整体的物理性能,包括机械强度、显气孔率和体积密度,都是不错的。

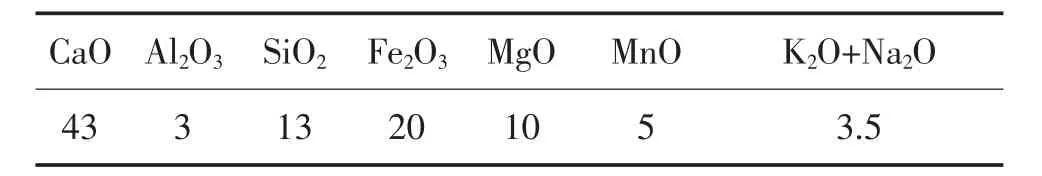

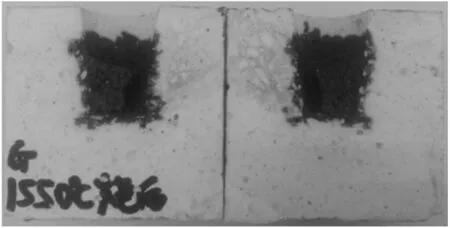

表6 和图6 分别为转炉终渣的化学成分和无水泥干式喷补料的静态坩埚转炉炉渣侵蚀剖面图。 从图6 可以看出,在1550 ℃保温3 h 后的剥面结果显示其优良的抗渣侵蚀能力。

5 现场应用

5.1 在某钢厂100 t 钢包的实际应用

某钢厂100 t 钢包的基本工况信息为:转炉最大出钢量为110 t,平均冶炼周期为42 min,平均出钢温度为1650 ℃。 LF 平均精炼周期为60 min,平均温度为1575 ℃。 连铸平均浇钢时间为40 min。

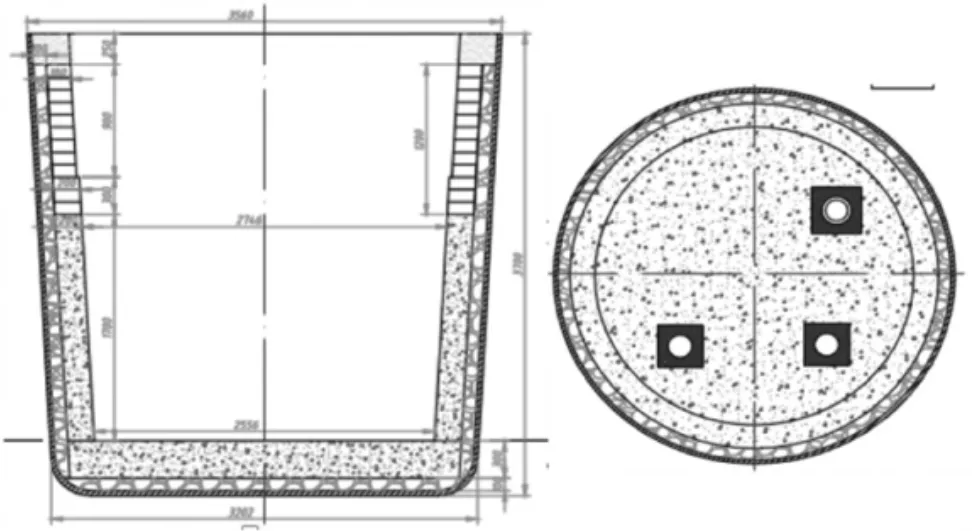

图7 为100 t 钢包包衬衬体设计: 包底为100 mm 安全衬高铝质浇注料+300 mm 工作衬铝镁浇注料。 包壁为5 mm 保温陶瓷纤维纸+95 mm 安全衬+180 mm 工作衬铝镁浇注料。 200/180 mm 渣线镁碳砖。 水口/透气与其座砖同步。

表4 无水泥干式喷补料与低水泥尖晶石及铝镁浇注料的配比 (wt%)

表5 物理性能对比

表6 转炉炉渣的化学成分 (wt%)

图6 坩埚炉渣侵蚀剖面

图7 100 t 钢包耐材衬体设计示意图

其原有的修护模式为:

新包衬第1~60 次下线中修时,更换渣线砖,更换座砖及水口,包底用浇注料补修,包壁用干式喷补补修(每次约1.2~1.5 t,30~50 mm 厚);使用约40 次后,第二次下线中修,操作与第一次一致;再使用约40 次后,第三次下线大修,渣线砖与包底工作衬更换,包壁套浇。

一炉役的使用次数为140 次。 包壁干式喷补料施工时,粉尘大、反弹掉落高、耐用性能不佳,大概在使用10~20 次时,已全然无残留。

使用新的无水泥铝镁干式喷补料的改善结果如下:

包壁干式喷补料施工时粉尘量与反弹量明显地改善。图8 为实际钢包喷补作业时的照片,可清楚见到低粉尘与低反弹。 在相同使用条件下, 钢包使用40 次后,仍然在大面积的包壁上,清晰可见此新的无水泥铝镁干式喷补料的残留, 其残留厚度在10~30 mm 厚。 如图9 所示,为实际钢包使用30 次时的照片, 包壁清晰可见此新的无水泥铝镁干式喷补料的残留。

图8 无水泥铝镁干式喷补料在钢包上喷补作业时的照片

图9 无水泥铝镁干式喷补料在钢包上使用30 回时的照片

其卓越的改善效果,将钢包的修护模式改变为:延长下线修护为70-70-60 次。从140 次的大修使用寿命周期,延长至200 次,甚至达到220 次。

此改善不仅降低了耐材使用单耗(节省了15%以上的包壁及包底浇注料与补修材料),延长了使用寿命(提高了50%), 而且对于钢厂的生产调度有很大的帮助。

5.2 在某钢厂200 t 钢包的实际应用

某钢厂200 t 钢包的修护模式为(参照上述)55-55-55-55 次,一炉役大修炉龄寿命为220 次。

在使用新的无水泥铝镁干式喷补料取代旧的中水泥键铝镁复配尖晶石喷补料后, 其修护模式更改为55-55-55-55-55-55 次,一炉役大修炉龄寿命延长至340 次,甚至达到380 次。

6 结语

钢包衬体材料的演变, 是朝着铝镁质不定形的方向发展;但其所面临的挑战为:包位周转、施工周期、烘包、包壳变形、判修与管理等。

干式喷补作业有着容易、快速及便捷的优势,但在钢包的应用上,受制于其不耐用性能。

采用板状刚玉为主原料以及引入特殊氧化铝微粉,发展出的无水泥铝镁干式喷补料,因其卓越的耐用性能,不仅可延长钢包使用寿命,在某种程度上,可局部或全面地取代套浇,改变钢包的修护模式。