一种基于电阻应变片的发动机悬置传递力测试研究

王楷焱,王灵犀,任晓雪,张宏远

(1.沈阳理工大学 汽车与交通学院,辽宁 沈阳 110159;2.辽宁省交通高等专科学校 物流管理系,辽宁 沈阳 110122)

目前,发动机的振动主要通过发动机悬置元件进行控制。因此,发动机悬置系统的隔振性能直接关系到整车NVH 性能的表现[1]。发动机悬置系统的隔振性能通常采用振动加速度来评价。相对于振动加速度的评价方法,在车辆行驶时,使用悬置传递力评价可以避免由路面引起的车身侧振动对评价结果的影响,是一种最为直接、有效的评价方法[2]。但是,由于发动机悬置系统结构比较紧凑,难以布置测力传感器。因此,如何有效地对悬置力进行测试,成为了该评价方法的制约条件[3]。在悬置力测试方面的研究并不多见,王祖建等[4]通过三分力设备实现了悬置支架处载荷的测试。张秉虎等[5]应用路谱采集器,获取了悬置位置的位移载荷。除了通过直接测试外,牟小龙等[6]通过时域动刚度法,间接获得了悬置传递力。

1 测力传感器原理分析及试制

1.1 电阻应变片基本原理

电阻应变片是一种电阻值随着自身变形而产生变化的传感器,设应变片的长度为l,电阻率为ρ,横截面积为s,其电阻的表达式为

将A=πr2(r为电阻的半径)及式(1)代入式(2),并简化,可得

对于金属电阻而言,Sg一般为常数。因此,电阻应变片的电阻变化和应变值呈线性关系,可通过测量电阻应变片的电阻变化,实现对应变值的测量[8]。

1.2 传感器的设计与制作

通过对悬置传递力路径以及电阻应变片式传感器原理的分析,采用在悬置胶体与车身支架的连接螺栓处布置电阻应变片的方式制作悬置测力传感器。

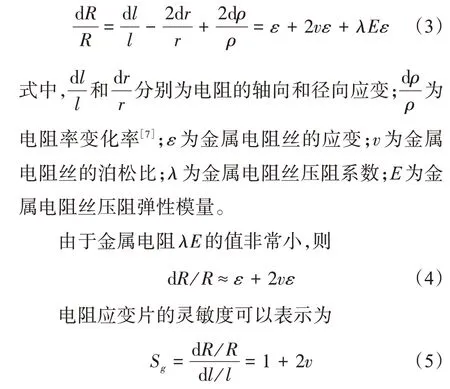

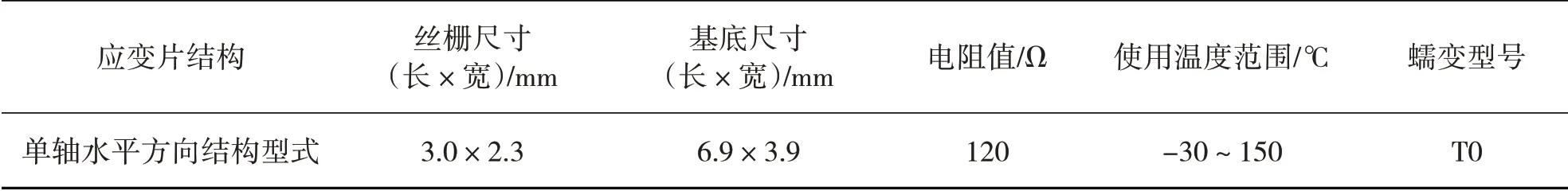

制作传感器时,首先在螺栓头部转孔,孔径为2 mm,用于布置电阻应变片的连接导线,在螺栓中部铣出一个凹槽,用于布置电阻应变片;然后,对加工表面进行表面打磨、清洁等工序,并用胶水将应变片粘在螺栓凹槽中;最后,通过白色硅胶进行封装,作为电阻应变片表面防护,如图1 所示。电阻应变片的主要参数如表1所示。

图1 传感器样件

表1 电阻应变片参数

2 悬置测力传感器标定

2.1 测试系统搭建

悬置传递力的测试系统主要包括悬置测力传感器、电桥、放大器、滤波器、数据采集器、笔记本电脑等。

电阻应变片在使用时需要搭建电桥,电桥的结构形式包括单臂电桥、半桥、全桥。本文选择了半桥的连接方式,一方面由于该方式具有一定的温度补偿能力,可以保证测试精度;另一方面由于连接螺栓尺寸的限制,难以采用全桥连接方式[9-10]。

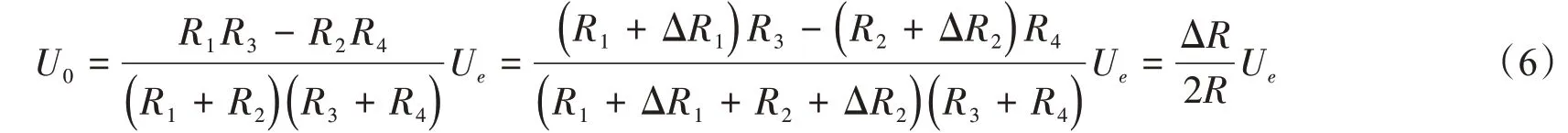

设半桥式连接方式中的4 个电阻分别为R1、R2、R3、R4。通常将电阻R1和R2接入被测零件,当产生应变后,相应的阻值变化为R1+ΔR1和R2+ΔR2。假 设 系 统 内R1=R2=R3=R4=R,ΔR1=-ΔR2=ΔR时,电桥的输出为

2.2 测试系统标定

搭建测试系统后,需要对传感器进行标定,确定传感器的电压信号与悬置力的比例关系。标定方法依据力矩平衡原理,即悬置传递力产生的力矩与发动机输出的扭矩平衡,而发动机输出的扭矩可以通过对驱动轮的驱动力进行换算获得,驱动轮的驱动力则通过双毂式底盘测功机进行测试。测试时,车速为30 km/h,挡位为2 挡,发动机负荷为全负荷,如图2所示。

图2 整车标定试验

驱动轮的驱动力Ft与发动机输出的扭矩Ttq关系如下:

式中,ig为变速器传动比;i0为主减速器速比;r为轮胎滚动半径;ηT为传动系统机械效率。

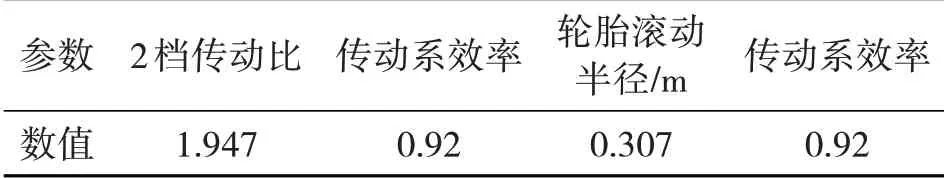

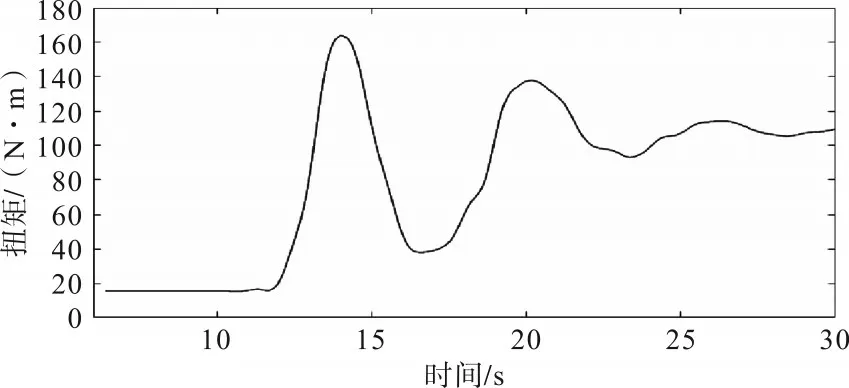

试验车的相关参数如表2 所示。对试验所测得的驱动力曲线进行换算,得到发动机输出的扭矩曲线,如图3所示。

表2 试验车参数

图3 发动机输出扭矩曲线

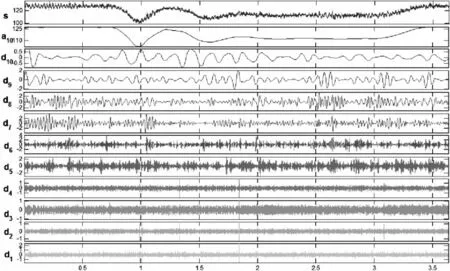

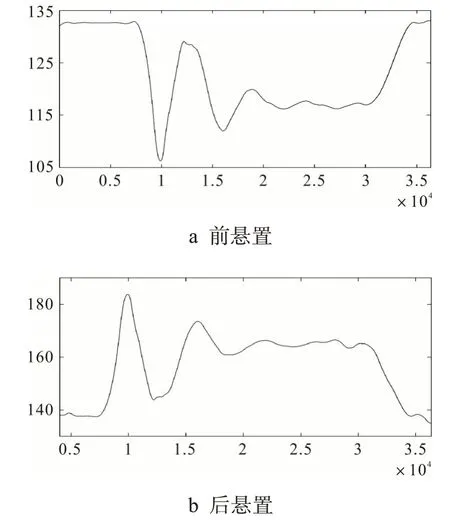

由于悬置测力传感器测出的信号为宽频带信号,不利于传感器的标定,因此需要对测试信号进行处理。本文采用小波分析的方法,通过Matlab软件中的db小波对信号进行处理[11],如图4所示。所得前、后悬置测试信号的基波如图5所示。

图4 悬置测试信号小波分析

图5 前、后悬置测试信号基波

由图5 可知,前、后悬置曲线的第一峰值振幅绝对值之比为2.63,即前、后悬置的悬置力之比近似为2.63。同时,悬置传递力与发动机输出的扭矩满足如下平衡关系:

式中,F1为前悬置传递力;F2为后悬置传递力;l1为前悬置到动力总成曲轴中心线的垂直距离,试验车为0.354 m;l2为后悬置到动力总成曲轴中心线的垂直距离,试验车为0.249 m。

根据前、后悬置力的比值及式(8)可得:

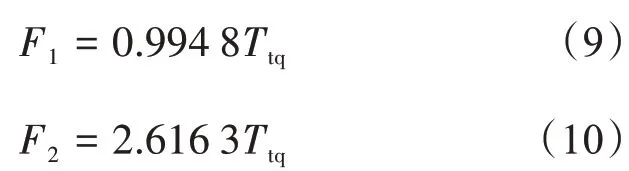

根据式(9)和(10),对图5 中发动机扭矩曲线进行处理,得到前、后悬置的悬置力理论计算结果如图6所示。

图6 前、后悬置力计算曲线

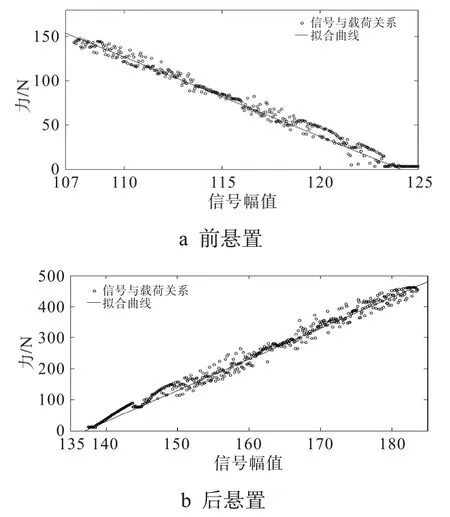

最后,将计算出的前、后悬置的悬置力分析曲线幅值作为纵坐标,小波法处理后的测试信号曲线幅值作为横坐标,绘制散点图,并进行曲线线性拟合[12],如图7所示。

图7 传感器标定曲线

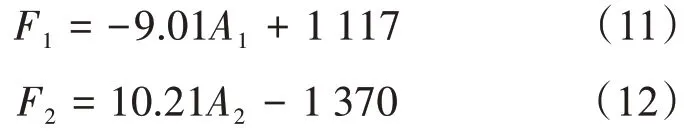

拟合后,得到传感器标定公式:

式中,A1为前悬置测试信号幅值;A2为后悬置测试信号幅值。

3 悬置传递力整车测试

对悬置测力传感器进行标定后,为了获取实际工况下的悬置传递力,对试验车进行了定置和2 挡行驶工况试验[9-10]。试验的测试设备主要包括悬置测力传感器、动态应变仪、信号调理仪、数据采集卡、逆变器、电脑笔记本等设备,如图8所示。

图8 整车试验测试设备

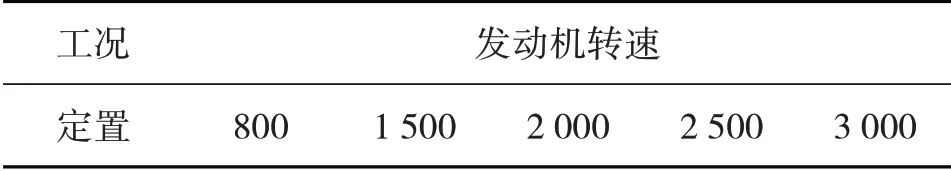

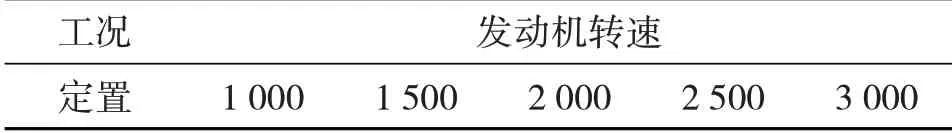

车辆定置试验共包括5 个工况,每个工况下的发动转速保持恒定,如表3所示。

表3 定置试验工况表 rpm

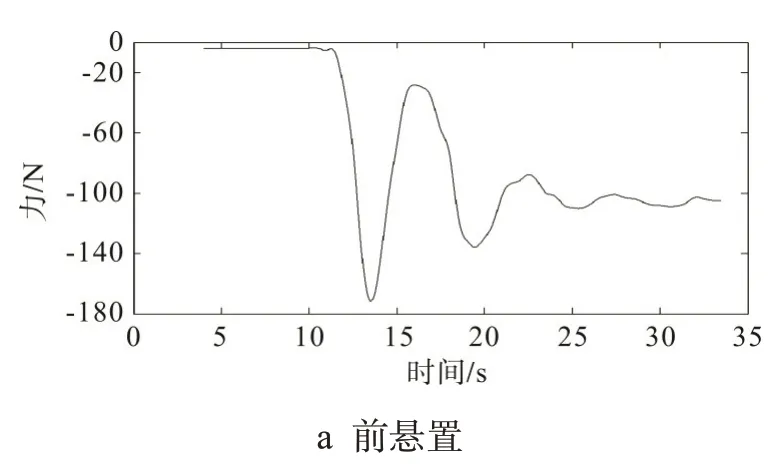

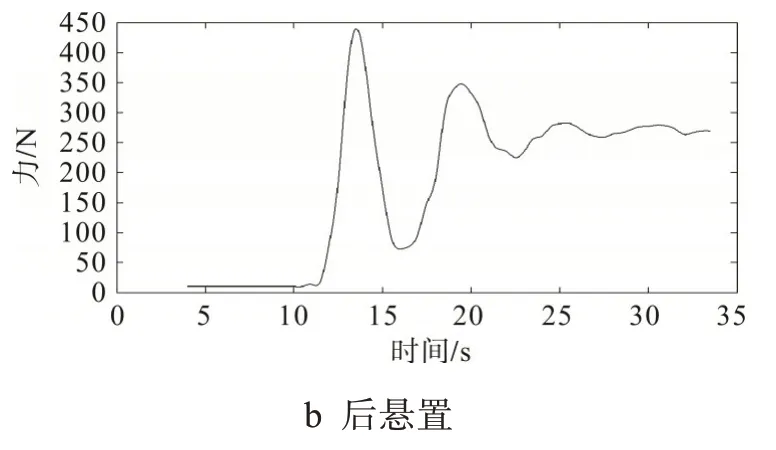

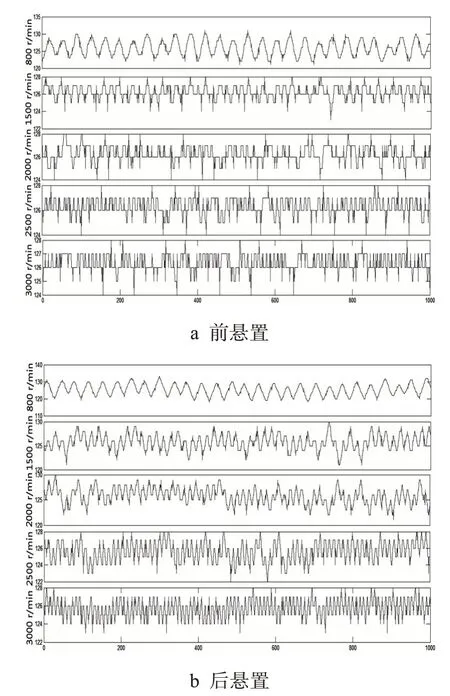

试验测试结果如图9所示。

图9 定置工况悬置力测试结果

由图9 可知,测试曲线带有明显的周期性,这与发动机的周期性工作相对应。在定置工况下,发动机在不同转速下的悬置力的幅值变化并不明显,这主要是由于发动机几乎无负载。因此,发动机的功率变化不大。同时,也说明悬置隔振性能变化不大。

2 挡道路行驶试验共包括5 个工况,每个工况下的发动转速保持恒定,如表4所示。

表4 2挡行驶试验工况表 rpm

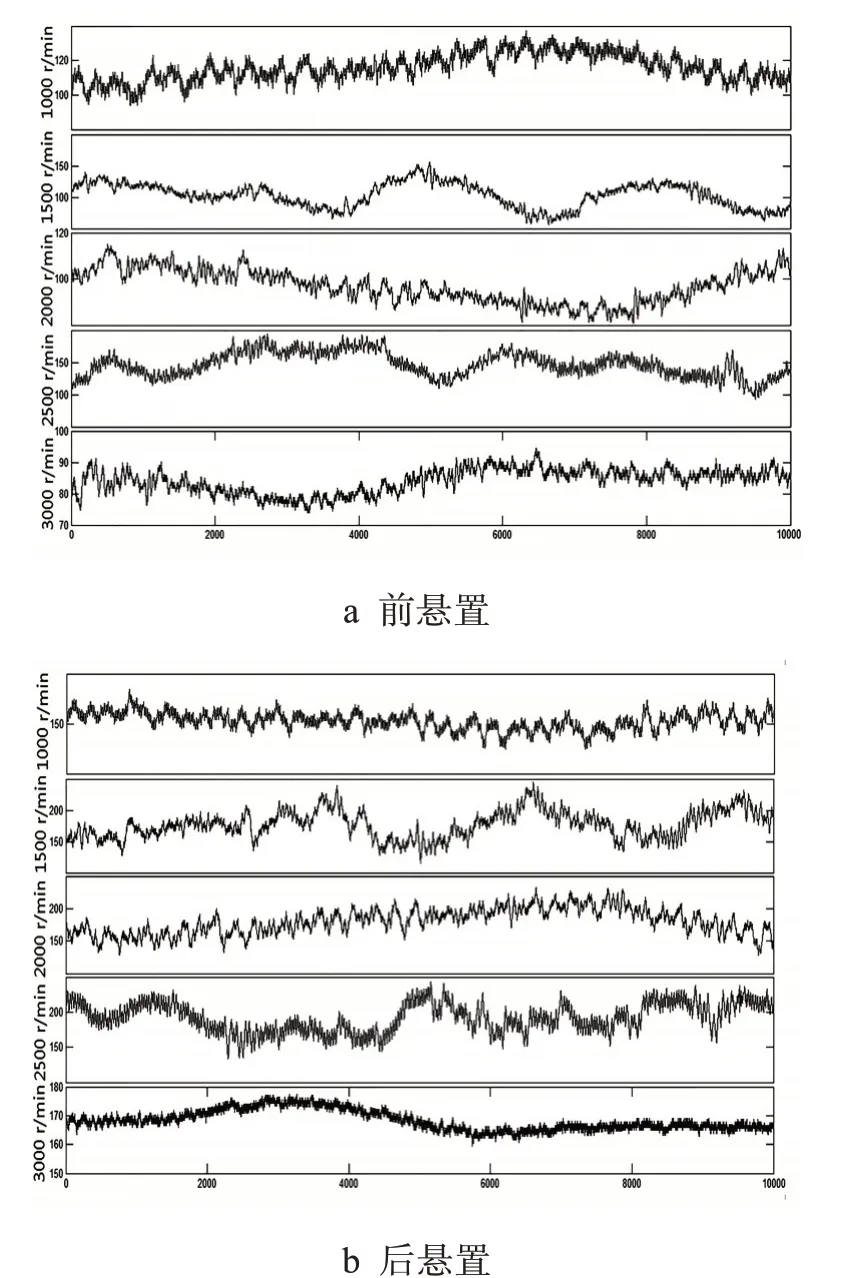

试验测试结果如图10所示。

由图10 可知,悬置传递力基本上随着车速的增加而不断增大,在发动机转速达到2 500 rpm 时,动力总成悬置传递力的幅值最大,这与发动机输出功率的变化趋势保持一致。但是,转速在1 500 rpm时,悬置传递力较大,这可能是由于悬置支架与车身连接位置的动刚度较差,存在局部模态导致。

图10 2挡行驶工况悬置力测试结果

4 结论

基于应变片的结构和基本原理,通过在悬置元件中的连接螺栓上布置应变片的方式,制作了悬置测力传感器。借助底盘测功机测得驱动轮驱动力,经过换算得到了发动机扭矩。根据前、后悬置测力传感器信号峰值的比例关系,得到悬置力的理论曲线,结合传感器电压信号,实现了对悬置力传感器的标定。通过整车试验,获得了车辆在定置和2 挡行驶工况下的悬置力测试结果,为悬置隔振性能的评价和分析提供了有效的依据。