点激光在机测量平面度的误差评定研究

刘 盼,刘劲涛

(沈阳工程学院a.研究生部;b.机械学院,辽宁 沈阳 110136)

电力机械设备的平稳运行是维护国家电力安全的重要一环。随着现代装备制造业的迅猛发展,传统电力机械设备的制造和检修相对落后,以往的平面度现场修复借助手工测量方式,与可移动式数控机床配合加工修复。激光测量技术的出现为电力机械设备平面的现场修复提供了新思路。基于激光三角法的测量技术可以与数控机床结合,实现测量与加工一体化,通过一次装夹完成测量与加工的全过程,有效地提高了现场修复精度和效率[1-3]。

国内外相关学者在激光测量平面度领域做了大量研究。BEŠIĆ I 等人[4]结合了激光与接触式测量方法,提高了测量精度,对恶劣测量环境的适应性更强,但该测量系统结构复杂,不符合现场修复对测量加工设备小型化的要求[4]。葛根焰等人[5]提出了一种大型超精密平面度在线测量新方法,该方法将导轨误差与测量误差剥离,弱化了导轨存在的高频均匀震动误差,增加了被测平面的测量精度,但是该方法实现起来比较复杂,运行效率低,不符合现代装备制造业的要求。靳艳婷[6]研究了一种激光平面度测量仪,以PSD传感器作为光电转换原件,置于待测平面的不同位置,通过生成激光平面,记录不同位置的高度差,以此评价待测平面的平面度,实验证明该方法较适用于大平面测量,但测点较少,且本质为接触式测量。朱超平等人[7]提出了生成激光图像测量形位公差的新方法,改善了机器视觉测量的清晰度不够,易受周围光线影响的缺点,但机器视觉设备造价高且使用年限短,不适合现场修复。

点激光测量技术测点多,点云中包含噪声,所以需要对扫描所得的激光点云进行噪声滤波预处理。点激光传感器生成的点云为有序离散点云,主要滤波方法有拟合滤波、均值滤波、中值滤波和高斯滤波[8]。拟合滤波通过对激光点云拟合,过滤距离拟合曲线或曲面距离超过阈值的点,该方法处理点云数据平滑效果好,但运算量大;均值滤波是用待处理点云邻域内所有点的平均值替换该点值,受尖峰噪声和随机噪声的影响较大,不能完全过滤噪声[9];中值滤波是用待处理点云邻域内所有点的中间值替换该点值,能有效过滤尖峰噪声,平滑效果明显,但会破坏点云数据的连续性[10];高斯滤波通过高斯分布曲线生成高斯核模板,高斯核中的权重大小不一,各点权重随着与中心点距离的增大不断衰减,将高斯核与待处理数据进行卷积运算即可实现对激光点云的平滑处理,该方法能够保留原始数据的特征,适合滤除高斯噪声。

点激光测量容易受到被测工件的粗糙度、温度和震动等影响,点云数据处理难度较大。本文以提高点激光在位测量的精度为出发点,重点研究了点激光传感器坐标系转化与中心度矫正[11-15],以及点云数据的预处理方法,最后建立基准平面评定平面度误差并进行可视化处理,完成点激光在位测量系统的研究。

1 坐标系建立及转换

点激光平面度在机测量系统主要包括数控机床、点激光传感器、数据采集系统以及数据处理系统。其中,点激光传感器的激光束垂直于机床工作台,基于激光三角法获得与被测表面的距离值。

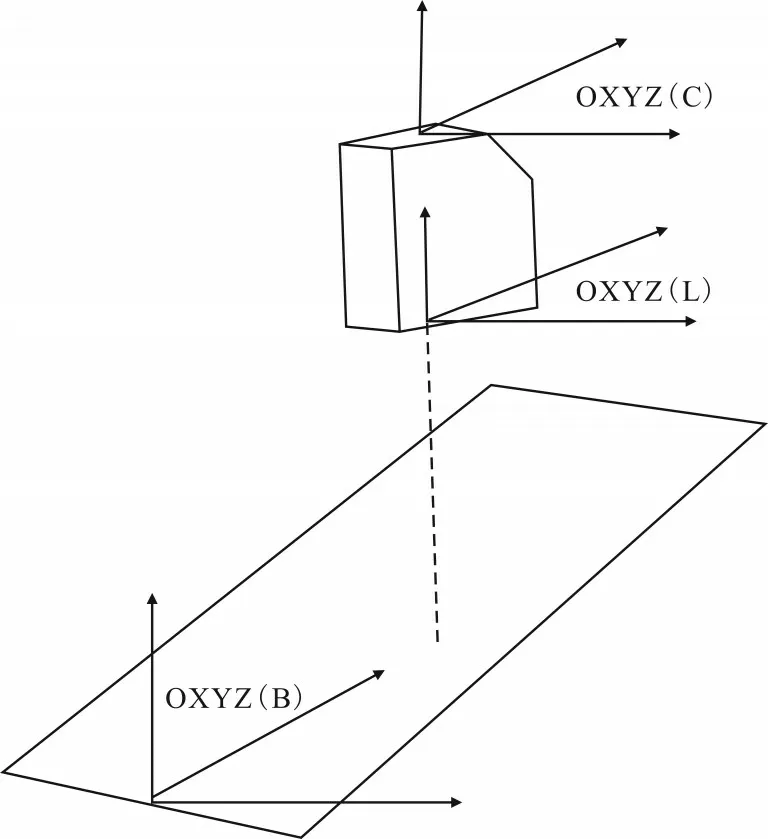

将点激光传感器安装在数控机床的刀具位置,点激光传感器经过数据采集系统得到的数据为距离值,为了实现在机测量和加工的同步进行,需要将点激光测量坐标系转换到机床的基准坐标系下,因此建立了4个坐标系,如图1所示。

1)点激光传感器坐标系L 的原点处的点激光测量值为0,3个坐标轴与机床的3个导轨方向一致;

2)基准坐标系B 以基准中心为原点,基准中心由机床坐标系给定,3 个坐标轴与机床的3 个导轨方向一致;

3)机床坐标系的原点处各个光栅尺读数为0,3个坐标轴与机床的3个导轨方向一致;

图1 坐标系位置

4)刀具坐标系C 以刀具坐标为原点,3 个坐标轴与机床的3个导轨方向一致。

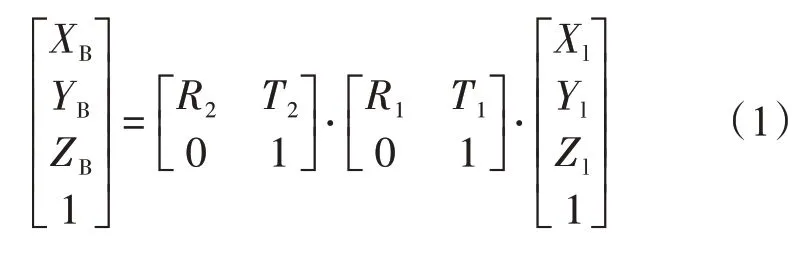

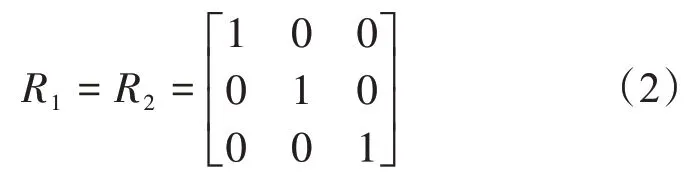

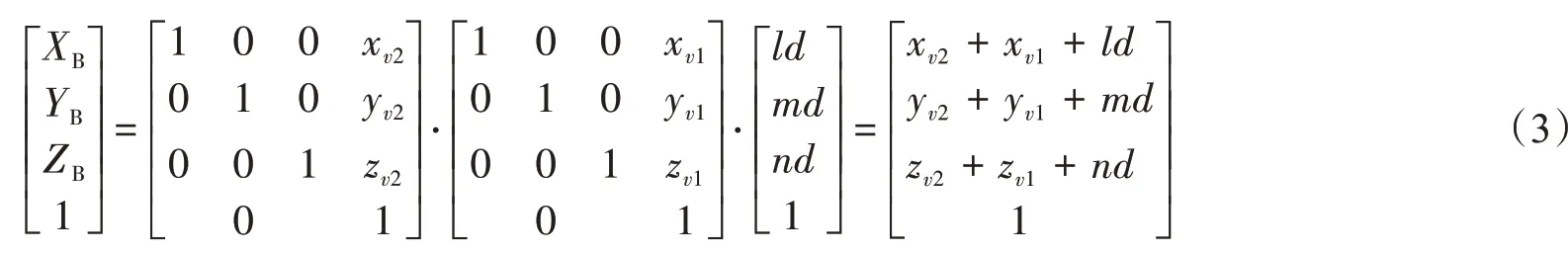

坐标系L→C→B的转换过程可以表示为

式中,R1和T1分别表示点激光坐标系对比于刀具坐标系的旋转矩阵和平移矩阵;R2和T2分别表示点激光坐标系对比于刀具坐标系的旋转矩阵和平移矩阵。由于点激光平面度测量系统中各坐标系平行且方向一致,故旋转矩阵R1和R2皆为单位矩阵,即:

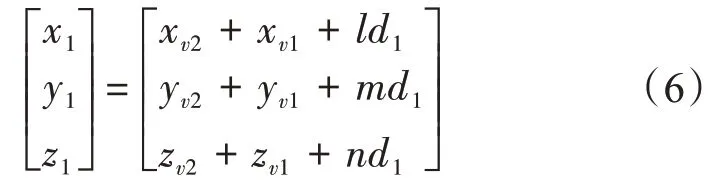

设点激光传感器的单位方向向量为[l,m,n]T,测量距离值为d(激光传感器获取距离值),该点在点激光坐标系中的坐标值为[ld,md,nd]T,T1=[xv1,yv1,zv1],T2=[xv2,yv2,zv2]。点激光坐标系在刀具坐标系中的读数和刀具坐标系在基准坐标系的读数由机床各轴上的光栅尺给出,将上述各值代入式(1)中可得:

通过式(3)即可将点激光坐标系中测量值转换到基准坐标系下。

2 激光束方向标定

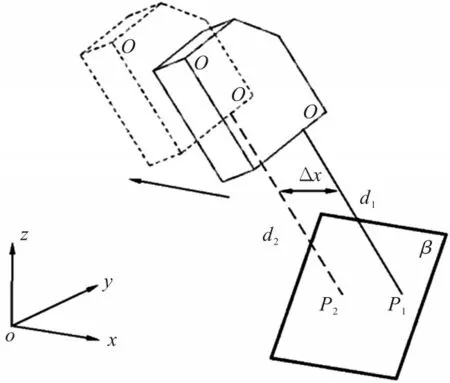

图2 点激光中心度标定过程

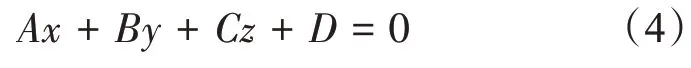

点激光中心度标定过程如图2 所示。设标定平面α的方程为

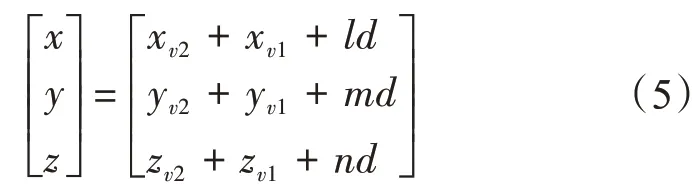

设点激光传感器的激光束落在平面上的交点分别为P1和P2,点激光的移动距离为Δx,点激光传感器测得距离分别为d1和d2,点激光束在P1基准坐标系中表示为

点P1在基准坐标系中的坐标值为

将点P1移动Δx后得到的点P2在基准坐标系中的坐标值为

将标定平面上的点P1[x1,y1,z1]和 点P2[x2,y2,z2]分别代入标定平面α的方程中求差得:

按照同样方法分别将点激光向Y 轴和Z 轴移动距离Δy和Δz,得到如下结果:

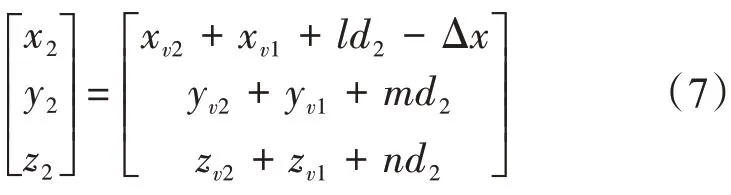

激光位移量与距离变化量皆为已知,故联立式(11)、(12)和(13)即可求得单位法向量[l,m,n]。

3 点云数据预处理

3.1 点云降噪

点激光扫描所得点云数据噪声主要来自于激光散射造成的尖峰噪声和机床高频震动引发的高斯噪声。因此,通过结合一维中值滤波和一维高斯滤波,先后用于过滤有序点云Z 轴的尖峰噪声和高斯噪声。

基于排序统计理论的非线性滤波算法,将激光点云序列中某一点数值用其邻域内的中值替换,实现对随机噪声和尖峰噪声的过滤,平滑效果明显。一维中值滤波的表达式如下:

式中,Fi为中值滤波输出值;fi为滤波点的第i个邻域值。

高斯滤波是一种线性滤波算法,该方法通过创建高斯核产生不同的权重值赋值,将高斯核与激光点云进行卷积运算,对其加权平均后赋值给滤波点,能在保持原激光点云特征的情况下平滑有序点云。一维零均值离散高斯核表达式如下:

式中,σ为高斯分布的标准差,σ值越大,高斯核中间值越小,激光点云序列平滑效果越明显。

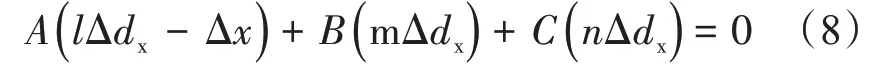

3.2 组合滤波算法实验

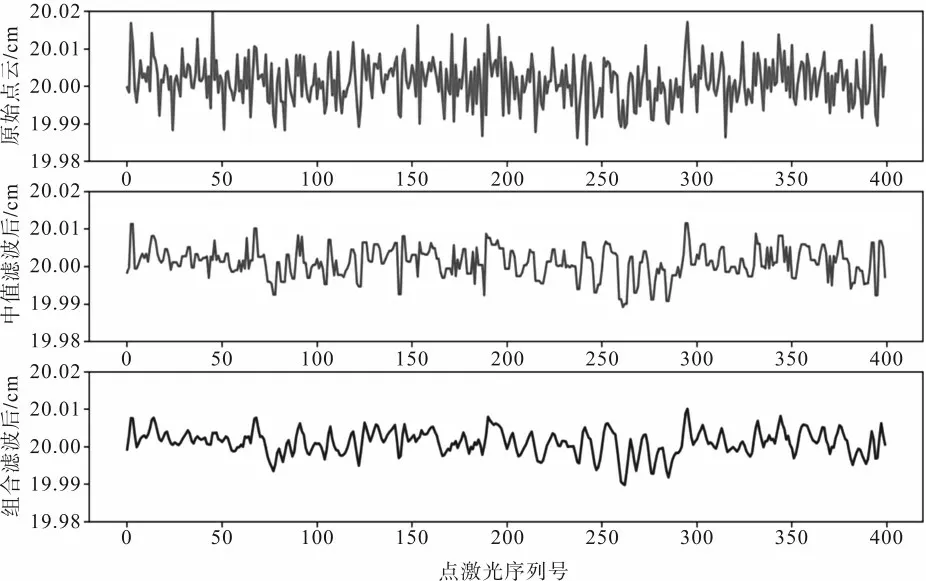

为验证所选滤波组合算法的可行性,选择正方体工件表面作为待测平面。将待测工件放置在数控机床工作台上,将激光位移传感器正确安装在刀具处,对其表面进行点激光扫描,得到了400 个原始点云的Z 轴坐标值并进行数据处理,结果如图3所示。

图3 组合滤波降噪结果

原始数据中含有高频均匀噪声与部分尖峰噪声,最大误差为0.055 1 cm。经中值滤波处理后,尖峰噪声明显改善,最大误差为0.037 8 cm。经组合滤波处理后,效果进一步提升,最大误差为0.032 7 cm。

4 平面度评定

平面度误差属于形位公差的一种,其主要评定方式有三远点法、最大直线度评定法、最小区域评定法、最小二乘法等。三远点法是以平面内距离最远三点组成的平面作为基准平面,与该平面平行的两个最小包容平面的距离作为平面度误差;最大直线度评定法以被测平面内所有直线中的最大直线度误差值作为平面度误差;最小二乘法将点云拟合成最小二乘平面作为评定基准面,取基准面两侧最远的两个点与基准面的距离之和作为整体平面度误差,该算法便于实现且精度高。综合考虑点激光测量点云的数量较多,且本着高效、精确评定平面度的原则,本文选择最小二乘法进行平面度误差评定。

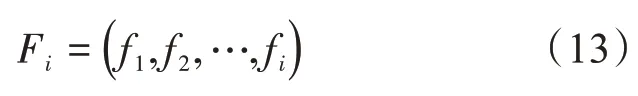

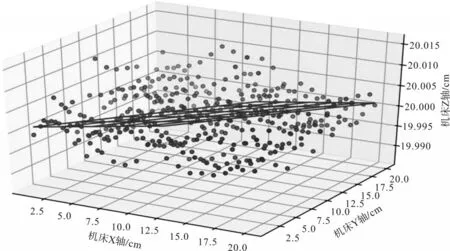

在机测量实验过程为测量一长、宽、高各20 cm的标准正方体铁块上表面,点激光传感器装夹在机床刀具垂直于被测表面,步进电机步长为1 cm,总行程400 cm,共采集400 个点激光数据。首先,使用中值滤波与高斯滤波相结合的算法过滤噪声;然后,基于最小二乘法评定被测平面度误差;最后,设计激光点云与基准面可视化模型,结果如图4 所示。图中网格面为最小二乘基准平面,散点为激光点云。实验结果表明,点云距基准平面最大距离之和为0.021 3 cm,即该平面的平面度整体误差为0.021 3 cm。

图4 激光点云与基准面

5 结论

1)研究了基于激光三角法的在位测量平面度方法,提高了电力机械设备现场修复的效率和精度。

2)建立了适用于平面在位测量的点激光数据处理算法,有效地解决了激光点云噪声嘈杂,数据处理难度大的问题。

3)以正方体工件上表面作为实验对象进行扫描测量,验证了所建立的激光点云数据处理模型的准确性,结果证明该测量方法可以满足工程需求。