脱硝系统运行调整试验分析

曾国兵,张宏英,刘 聪,王明非

(1.安徽电气工程职业技术学院,安徽 合肥 230051;2.中建二局第一建筑工程有限公司,

北京 100176;3.辽宁省送变电工程有限公司,辽宁 沈阳 110021)

某热电厂锅炉是由哈尔滨锅炉厂制造的HG220/100-10YM 型自然循环煤粉炉,为了提高该炉的运行效率,达到国家火电厂大气污染物排放标准,对锅炉进行了脱硝系统改造,采用低氮燃烧系统(OFA)、SNCR 和SCR 等脱硝工艺。从改造后的运行状况发现,锅炉的NOx排放达不到环保要求(80 mg/Nm3以下),受热面的磨损加剧,空气预热器的低温段结垢严重且烟气侧阻力明显上升。为掌握锅炉脱硝系统的现状及运行特性,了解SCR脱硝进/出口NOx分布状况及其特点,对锅炉脱硝系统进行了脱硝系统运行分析及优化调整试验。

1 试验内容

1.1 SCR进/出口NOx分布测试

由于运行方式改变,喷氨不合理,烟道烟气流场不均及炉膛出口残余旋转等因素的影响,有可能会使得SCR出口的NOx分布不均匀[1-2]。试验时,通过测量SCR进口烟道和出口烟道中NOx的浓度来确定NOx分布情况,烟气采样方法执行GB/T 16157-1996《固定污染源排气中颗粒物和气态污染物采样方法》和HJ/T 47-1999《烟气采样器技术条件》的规定。

1.2 SCR脱硝效率测试

通过测量SCR 进口烟道及出口烟道中NOx的浓度和氧量,测定SCR 的脱硝效率,烟气采样方法执行GB/T 16157-1996《固定污染源排气中颗粒物和气态污染物采样方法》和HJ/T 47-1999《烟气采样器技术条件》的规定[3]。

1.3 SCR出口氨逃逸测试[4]

SCR出口烟气中未反应的氨会生成NH4HSO4,造成空气预热器的堵塞和腐蚀。所以,在SCR的出口烟道测定NH3平均浓度来确定氨逃逸量。氨的测定方法为离子选择电极法,由于出口烟气中NH3和SO3的含量非常小,测试时需对取样枪及取样管进行伴热,以避免烟气由高温急速冷凝至常温状态,影响测量结果的准确性。

2 试验过程

2.1 脱硝系统运行摸底试验

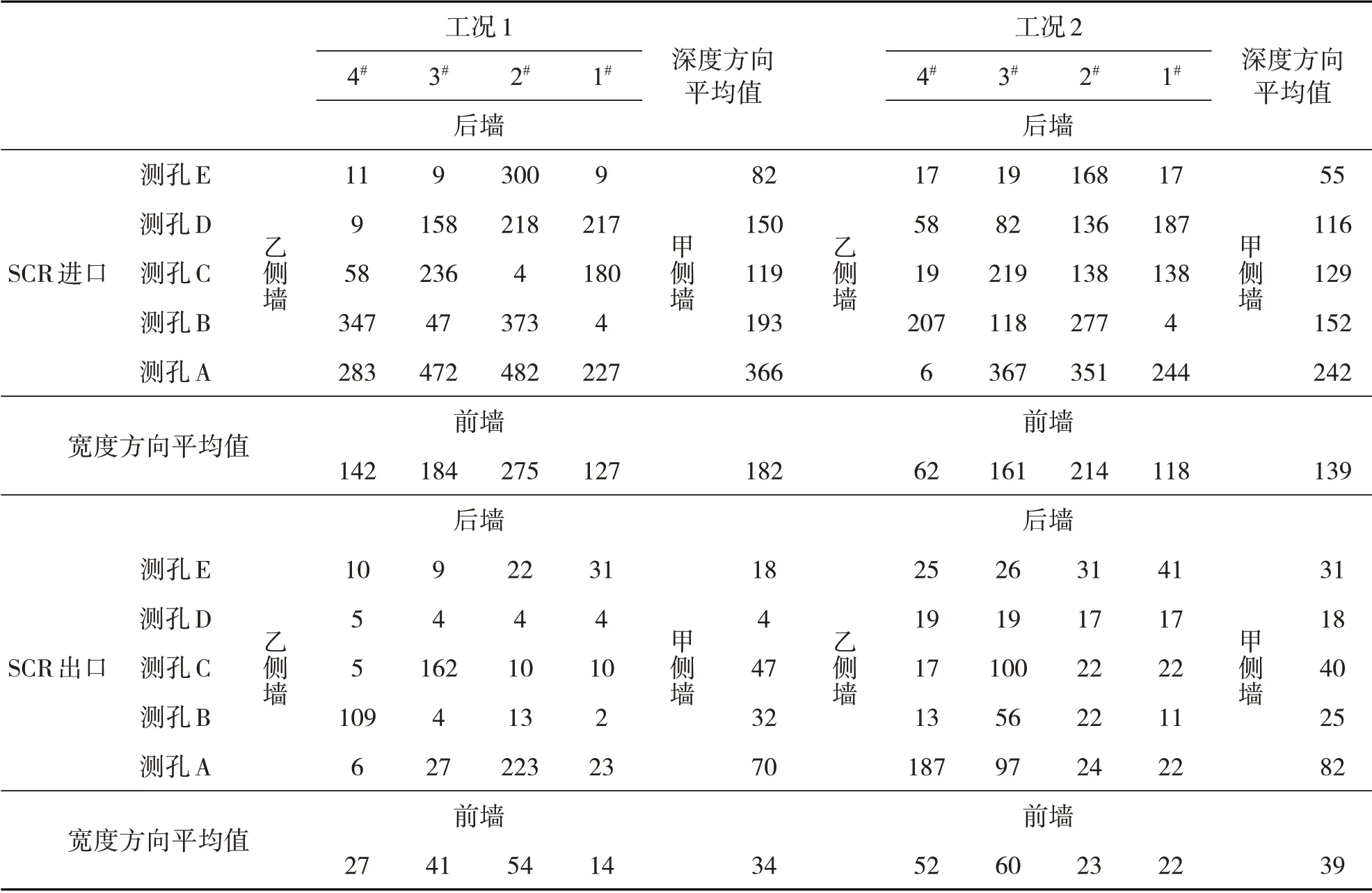

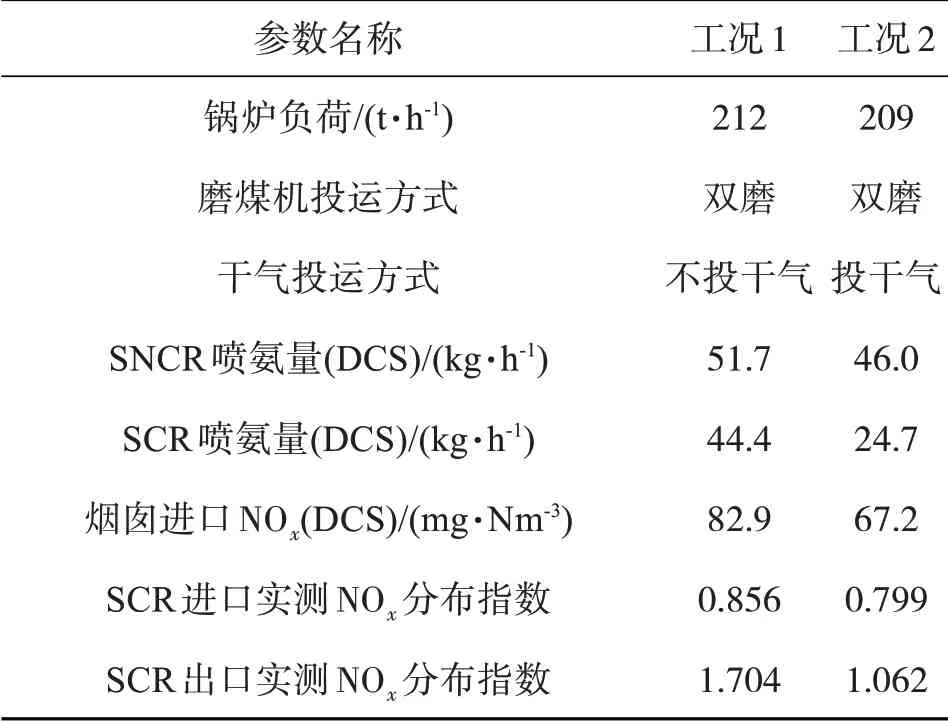

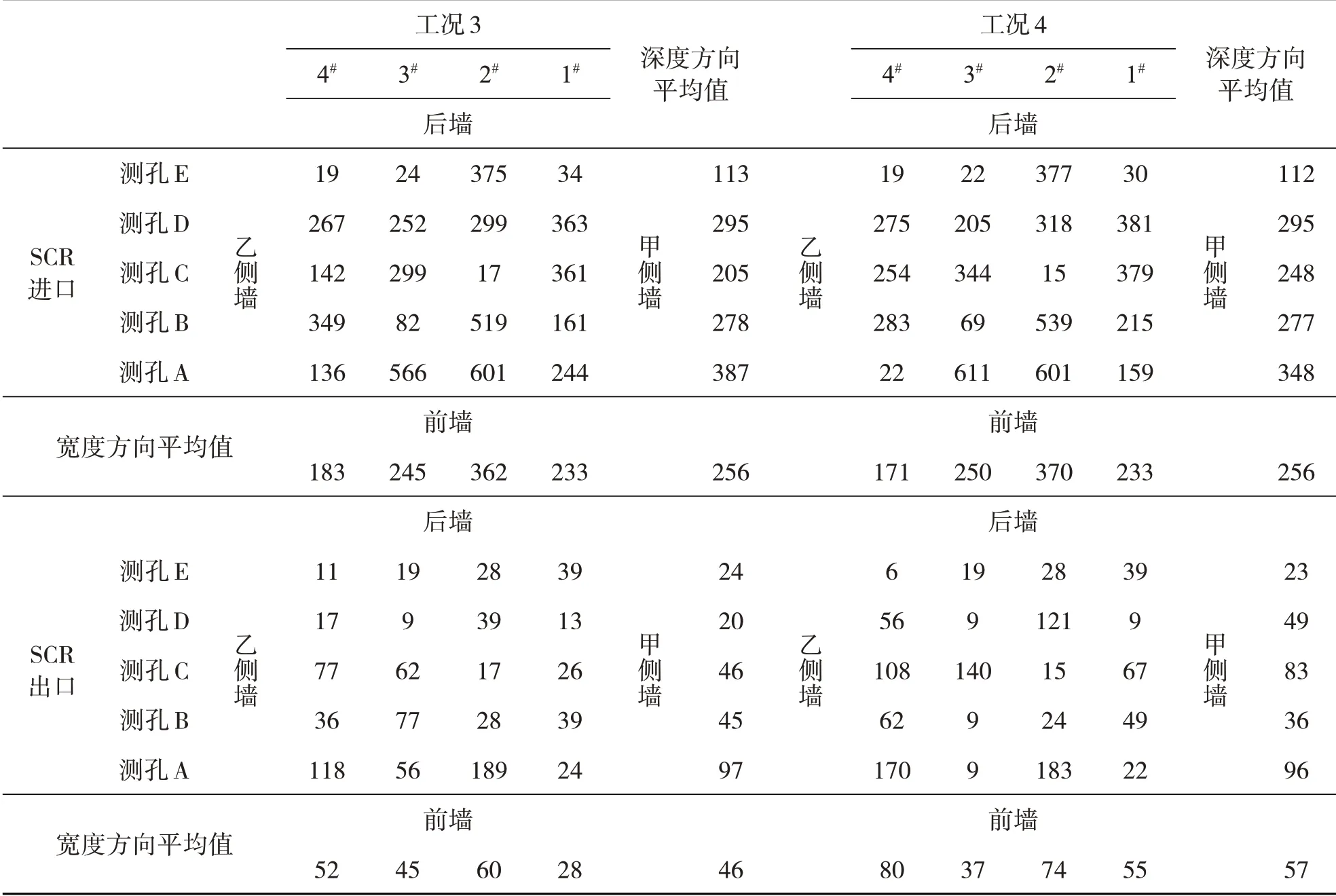

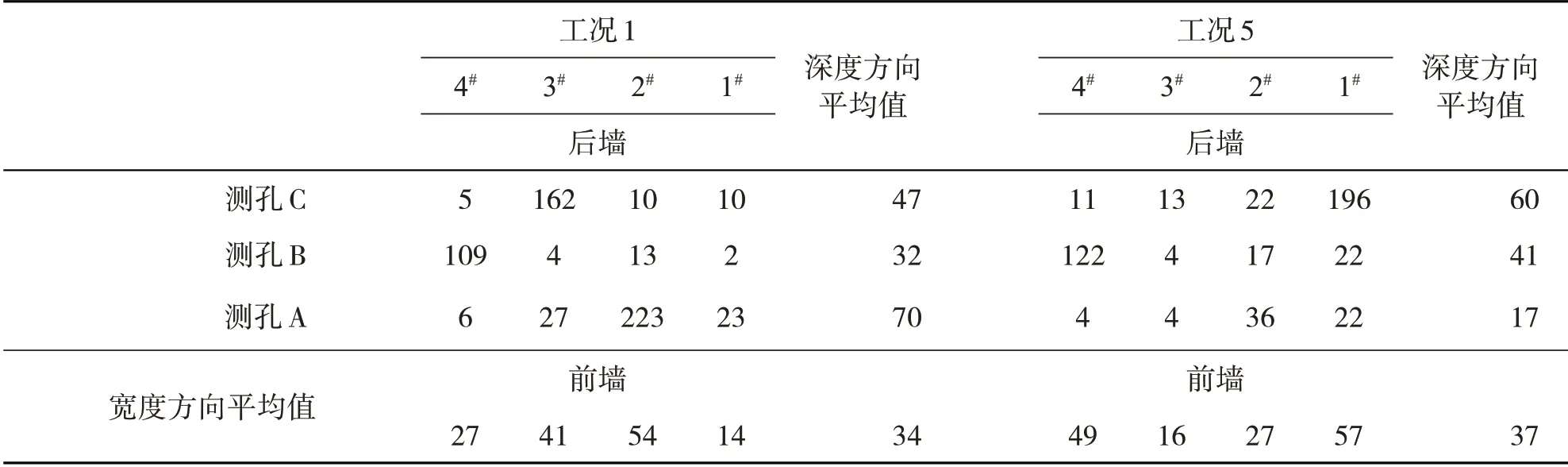

由于锅炉长期保持最大负荷运行,燃烧系统运行方式相对固定,因此喷氨优化调整只针对双磨、干气投与不投的运行方式进行。锅炉的燃烧系统、制粉系统及风烟系统均保持正常运行状态,且SNCR 与SCR 正常投用。通过摸底试验实测SCR的进/出口NOx分布状况如表1 所示,测试数据汇总如表2所示。

表1 脱硝系统运行摸底试验SCR进/出口NOx分布 mg/Nm3

表2 脱硝系统运行摸底试验测试数据汇总

表2 (续)

通过摸底试验可知:

1)SCR 进口NOx分布均呈现靠后墙区域NOx浓度低,靠前墙区域NOx浓度高的趋势,SNCR喷氨的主要作用区域为SCR进口靠后墙区域;

2)在不同运行方式下,干气投运与否及喷氨量配比的方式不同,导致SCR出口NOx分布指数差异较大。其中,干气投运方式的影响最大。由此可见,不同运行方式对NOx分布均匀性的影响很大,且SCR出口NOx分布的均匀性均差于SCR进口。

综上所述,SCR进/出口NOx分布均存在较大的不均匀性,其中SCR 出口的不均匀性更为明显。因此,需对SNCR 喷枪及SCR 喷氨格栅进行适当调整。

2.2 脱硝系统优化调整试验

针对脱硝系统喷氨量过大,SCR进/出口NOx分布不均匀等现状,机组在双磨运行且不投干气的工况下,对SNCR 喷枪及SCR 喷氨格栅进行了优化调整,并进行了相关性能试验。

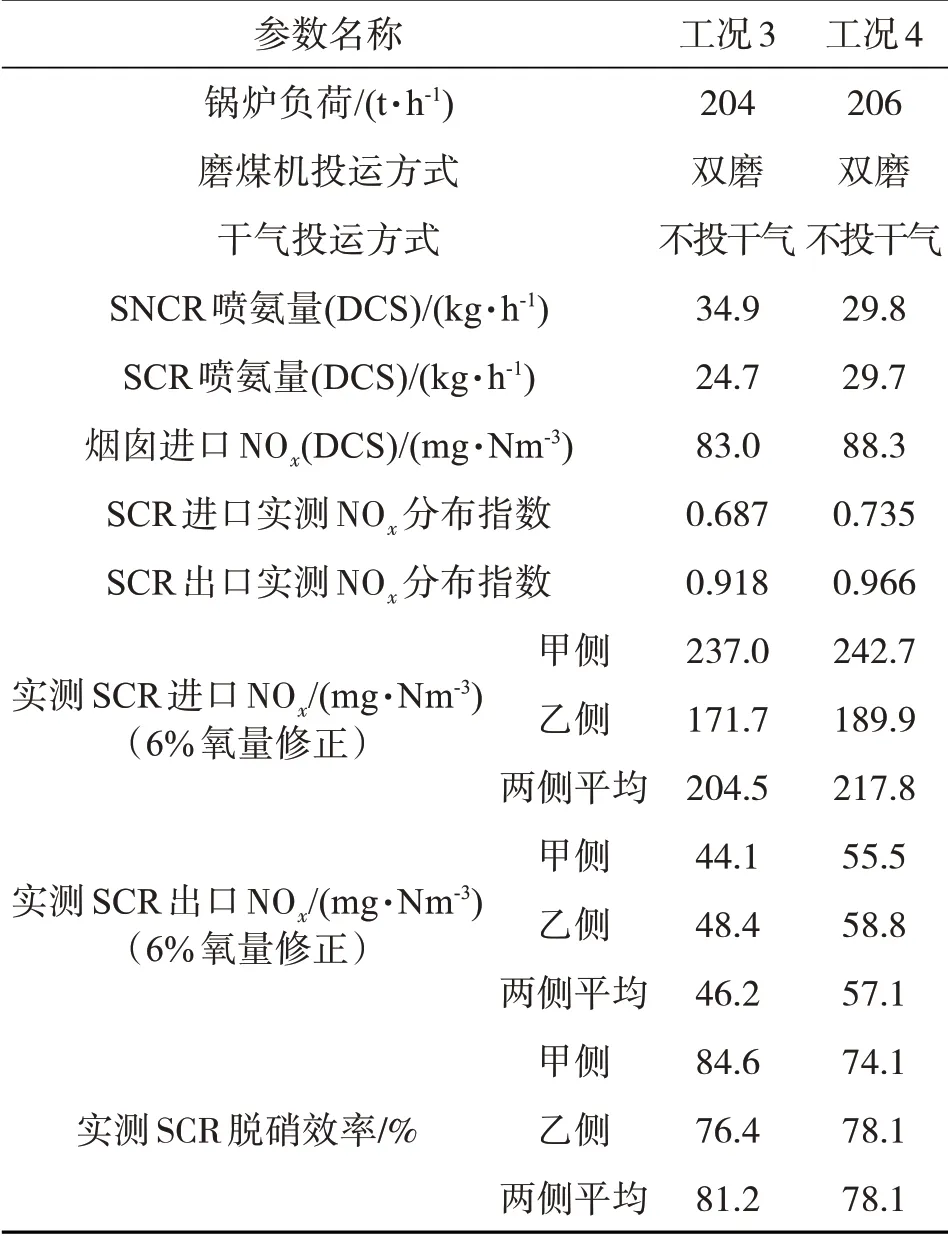

2.2.1 不同SNCR与SCR喷氨量配比运行方式

工况3 的SNCR 喷氨量为34.9 kg/h,SCR 喷氨量为24.7 kg/h;工况4 的SNCR 喷氨量为29.8 kg/h,SCR 喷氨量为29.7 kg/h。两个工况的运行负荷保持在210 t/h左右,DCS运行氧量为3.0%左右,具体测试结果如表3和表4所示。

表3 工况3和工况4的SCR进/出口NOx分布 mg/Nm3

由表3 和表4 可知,对SNCR 和SCR 进行喷氨调整后,在不同的SNCR 和SCR 喷氨量配比方式下,保持总喷氨量不变,SCR 进/出口的NOx分布指数均小于1.0,且对SCR 出口分布均匀性的影响明显减弱。同时,当SNCR 喷氨量较大时(相对SCR喷氨量而言),SCR进/出口的NOx分布指数较小,分布更加均匀;SCR 出口的NOx平均浓度较低。这说明喷氨调整后,采用SNCR 喷氨量相对较大的运行方式对于控制SCR出口的NOx较为有利。

表4 工况3和工况4脱硝性能测试数据汇总

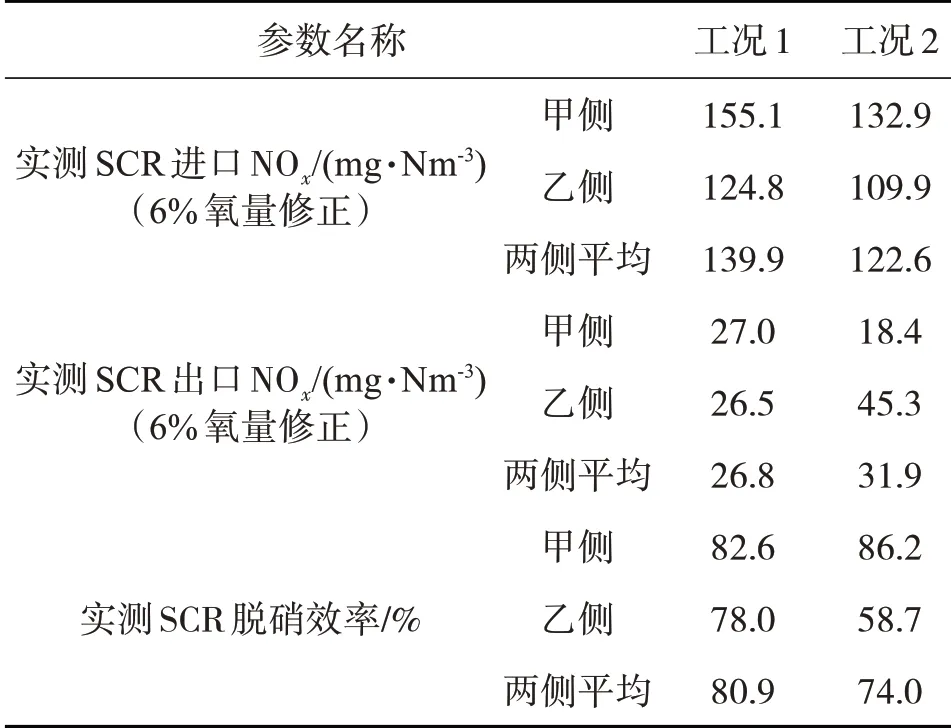

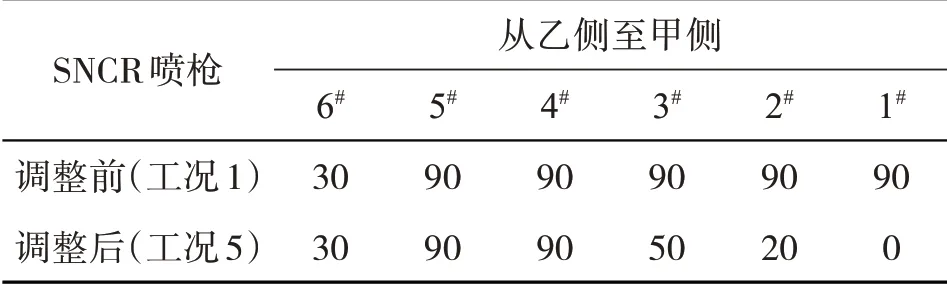

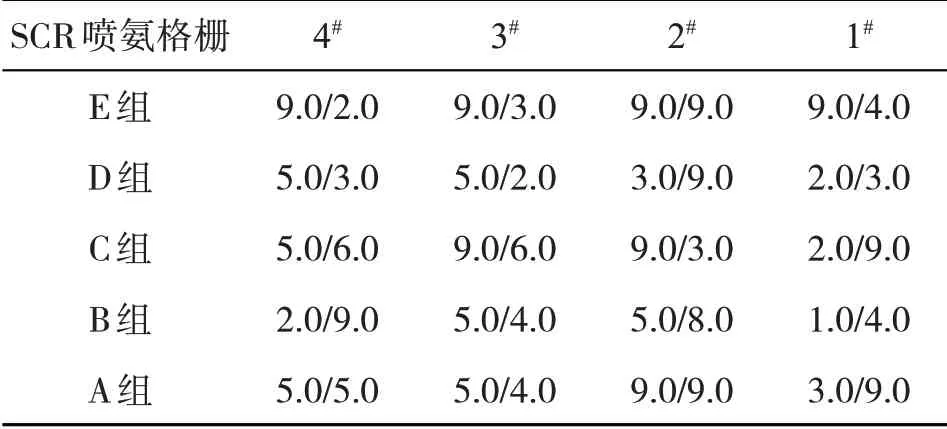

2.2.2 SNCR及SCR喷氨优化调整

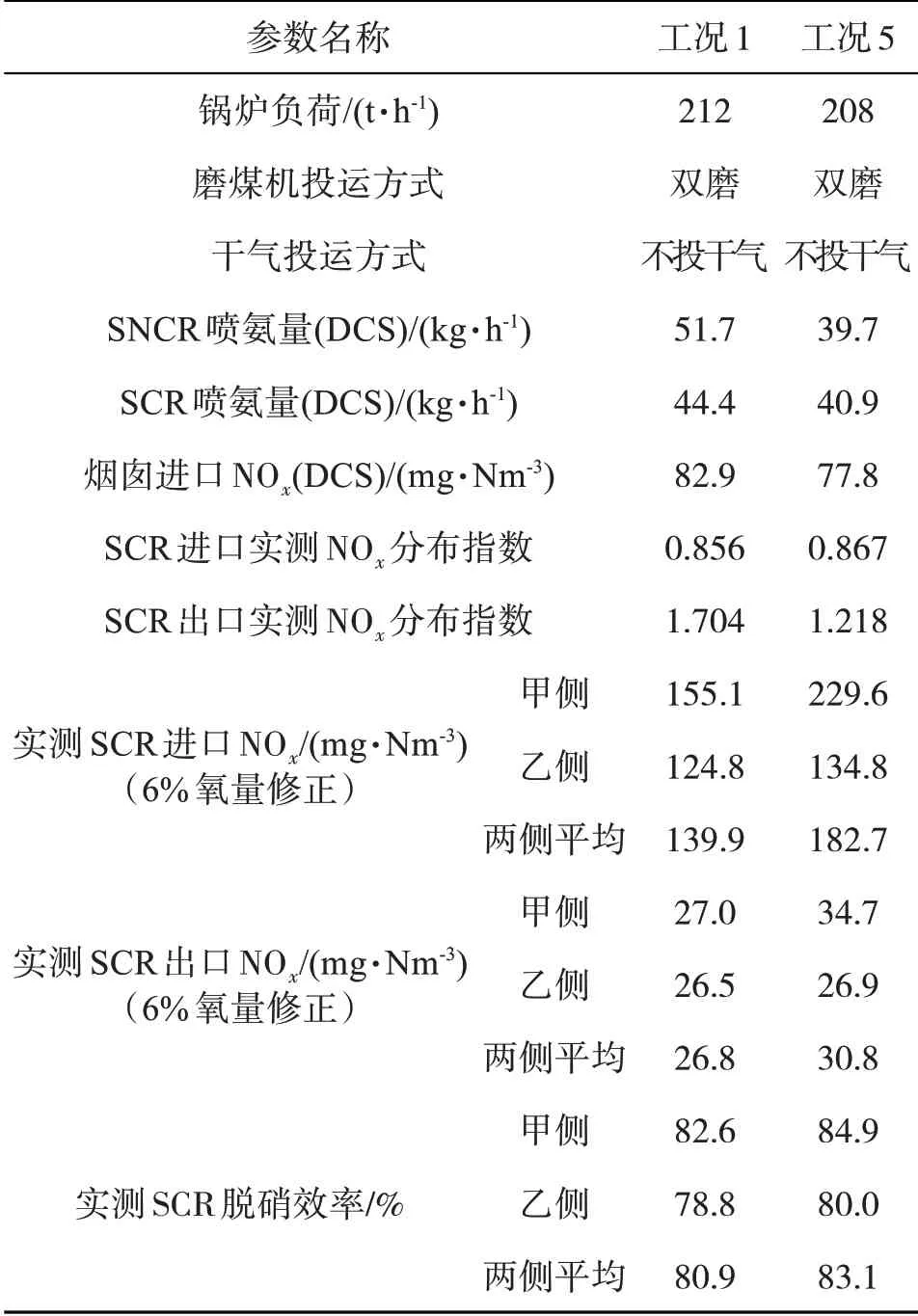

在双磨运行且不投干气的工况下,优化调整前(工况1)的SNCR 喷氨量为51.7 kg/h,SCR 喷氨量为44.4 kg/h;优化调整后(工况5)的SNCR 喷氨量为39.7 kg/h,SCR 喷氨量为40.9 kg/h。优化调整前后,SNCR 喷枪和SCR 喷氨格栅的开度状况如表5和表6 所示。两个工况的SCR 进/出口NOx分布状况如表7所示,相关数据如表8所示。

表5 优化调整前后SNCR喷枪的开度 °

表6 优化调整前后SCR喷氨格栅的开度 格

注:对于表6中的“数值1/数值2”,数值1为优化调整前格栅开度(工况1),数值2为优化调整后格栅开度(工况5);对SCR喷氨格栅的命名,沿炉膛宽度方向,由甲侧至乙侧依次为1#、2#、3#、4#;沿炉膛深度方向,由前墙至后墙依次为A、B、C、D、E。

表7 优化调整前后SCR进/出口NOx分布 mg/Nm3

表7 (续)

表8 优化调整前、调整后脱硝性能测试数据汇总

由表5~表8可知:

1)优化调整期间,SNCR 喷枪虽然经过多次调整,但SCR 进口NOx分布状况并未有明显改善(调整前后的分布指数分别为0.856 和0.867),仍呈现靠后墙区域NOx浓度低,靠前墙区域NOx浓度高的趋势,这主要是由于SNCR 喷氨作用区域较为有限所致;

2)通过SCR 喷氨格栅的优化调整,SCR 出口NOx的分布指数由1.70 下降至1.22,其分布不均的现象有较大幅度的改善;

3)脱硫塔出口NOx的浓度控制在80 mg/Nm3以内,达到了国家环保要求;

4)优化调整后(工况5),SCR 出口处的低NOx区域(低于20 mg/Nm3)稍偏向于前墙侧,由于SN‐CR和SCR喷氨的主要作用区域分别为靠后墙烟道和靠前墙烟道,实际运行中可利用此特点对SNCR和SCR进行喷氨量的配比。

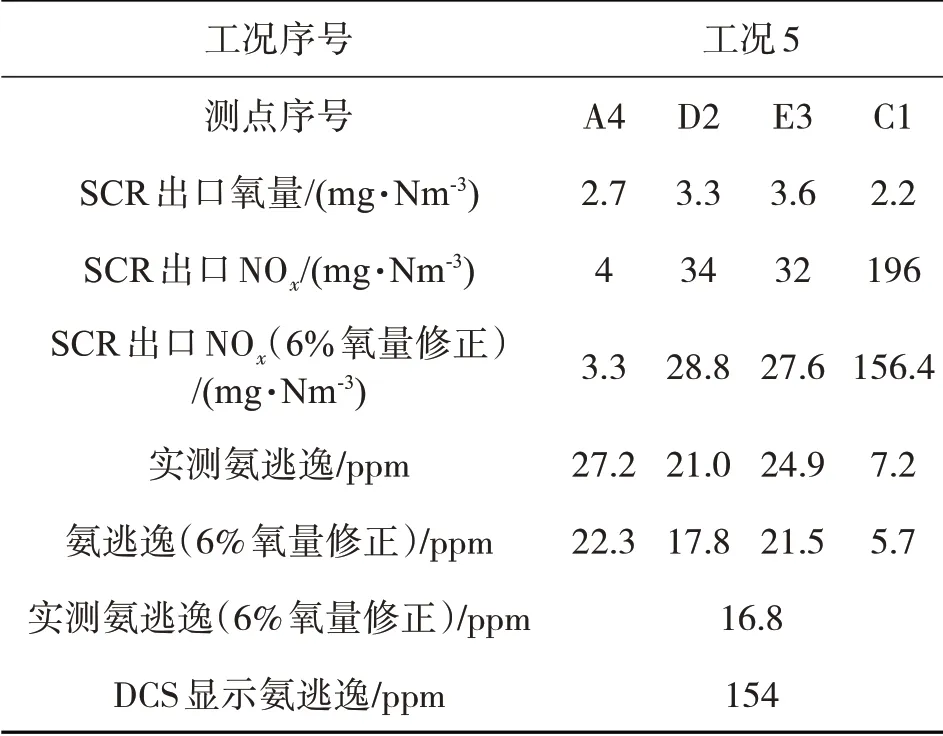

2.3 SCR出口氨逃逸试验

脱硝系统优化调整后,选取SCR 出口的4 个代表点,进行氨逃逸测试,测试结果如表9所示。

表9 SCR出口氨逃逸标定数据汇总

由表9可知,在SCR出口烟道位置,NOx浓度较大区域中的氨逃逸较小,而NOx浓度较小区域中的氨逃逸较大,这符合SCR出口NOx及氨逃逸分布的一般规律。

3 结论

1)优化调整后,SNCR 和SCR 的喷氨量均为40 kg/h,总喷氨量为80.6 kg/h,比调整前(96.1 kg/h)降低约16 kg/h,降幅达16%,这主要得益于喷氨装置的调整。实际运行中,可进行SNCR 和SCR 喷氨量配比的尝试性调整,如增大SNCR 喷氨量以降低烟囱NOx排放,或减少SCR 喷氨量以减少总喷氨量,或者两者结合。

2)优化调整后,SCR 脱硝效率为83%,较调整前有2%的提升,调整后SCR 催化剂的性能状况仍保持原有的良好状态。

3)优化调整后,氨逃逸(6% 氧量修正)为16.8 ppm,仍超过一般设计值,这主要是由于SCR出口实际的NOx排放浓度过低及SCR 喷氨调节阀特性无法满足调节需要所致。

综上所述,优化调整后,SCR 出口的NOx分布有较大改善,SCR 脱硝效率略有提高,脱硝系统喷氨总量降幅至少为16%,有效缓解了SCR下游设备的硫酸氢铵(化学式)沉降及堵灰状况。实际运行中,SNCR 喷氨量应大于SCR 喷氨量5 kg/h~10 kg/h,该配比方式下更有利于控制SCR出口的NOx排放。