西南某地区低品位高硫铝土矿选矿试验研究

刘中原,张建强,张站云,姚 杰

(1.中铝郑州有色金属研究院有限公司,河南 郑州 450041;2.国家铝冶炼工程技术研究中心,河南 郑州 450041)

随着氧化铝工业的快速发展,铝土矿资源消耗正逐步加大,国内现有优质铝土矿资源已难以满足氧化铝产能不断增加的需要。进口铝土矿附加高昂的陆运费,对于距离港口较远的氧化铝企业并不划算,为满足内陆地区氧化铝生产的需求,高硫铝土矿正显现出逐渐被工业应用的趋势。据统计目前已探明高硫铝土矿储量超过8.0亿吨,远景储量约20亿吨[1-2],高硫铝土矿中高品位铝土矿占57.2%,中低品位铝土矿占42.8%[3],主要分布在重庆、贵州等西南地区。而低品位高硫铝土矿中硫和硅的存在一直严重限制了其资源的开发利用,因此降低此类矿石中硫和硅杂质的含量,转化为有价矿石资源,提高资源综合利用率,对我国铝土矿资源开发有重要意义[4-]。

本次实验研究主要为多种预先分级浮选工艺流程,通过试验研究,西南某地区低品位高硫铝土矿浮选脱硫铝精矿硫含量可降低至0.4%以下。通过原矿分级、预先脱硫、正浮选脱硅工艺,经闭路试验数据表明,铝精矿与原矿筛分出(-0.023 mm)的综合产率为78.81%,A/S为5.76;尾矿A/S为1.73。

1 矿石性质

1.1 矿石的化学成分

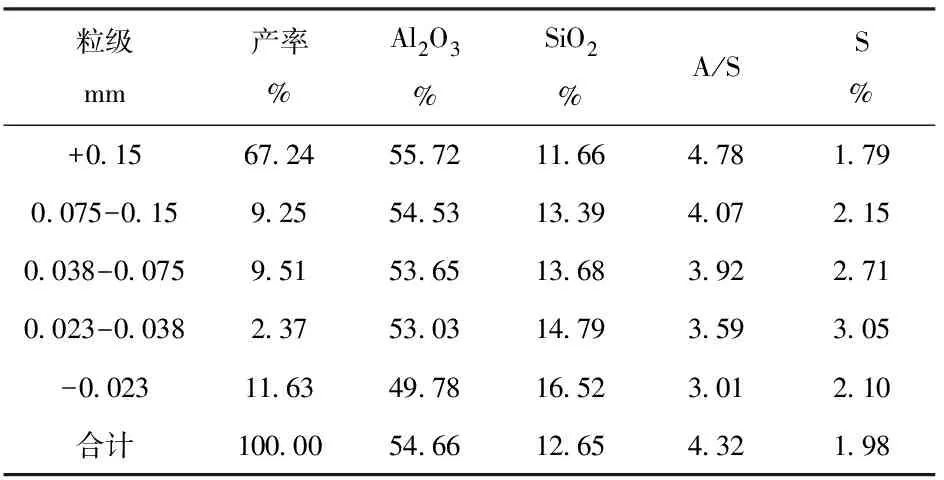

矿石化学成分主要为Al2O3,其次为SiO2和Fe2O3、及少量的TiO2、 K2O、Na2O、CaO、MgO、S等,矿石主要化学成分分析见表1。由表1可知:Al2O3含量为54.66%、SiO2含量为12.37%、S含量达1.98%。该矿石属于典型的低品位高硫铝土矿石。

表1 矿石主要化学成分分析

1.2 矿石的主要矿物组成

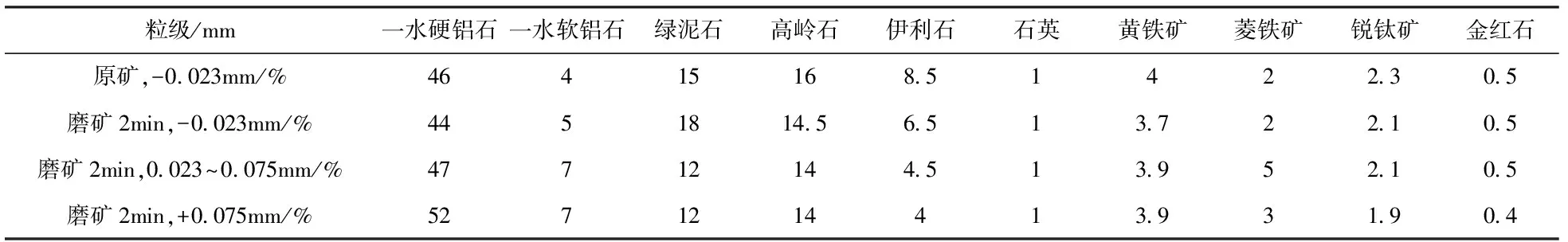

原矿粒度分析主要对破碎后的矿石中各个粒级化学成分进行分析,对经均化后的原矿样进行筛分,并对筛分产品进行化学成分分析和物相组成分析,分析结果见表2和表3。

表2 原矿粒度分析

由表2可知,本次实验矿样平均A/S为4.32,微细粒级(-0.023 mm)产品A/S较低,粗粒级产品A/S较高;原矿硫含量1.98%左右,其中+0.15 mm产品S含量较低,0.023~0.075 mm产品S含量较高。

由表3可知,矿石中含铝矿物主要为一水硬铝石,一水软铝石在各个粒级中亦有存在,其中原生矿-0.023 mm和次生矿-0.023 mm的铝矿物含量均较低。硅酸盐矿物种类复杂,主要有绿泥石、高岭石与伊利石等,它们共生关系密切,且与一水铝石的嵌布关系较为复杂,在细粒级中脉石矿物含量较高;矿石中的硫以黄铁矿的形态存在[9-11]。

表3 原矿物相分析

2 浮选试验研究

取破碎均化后矿样进行实验室浮选试验研究。

2.1 磨矿细度试验研究

2.1.1 浮选脱硫磨矿细度试验研究

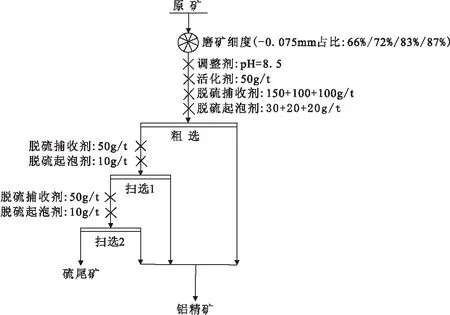

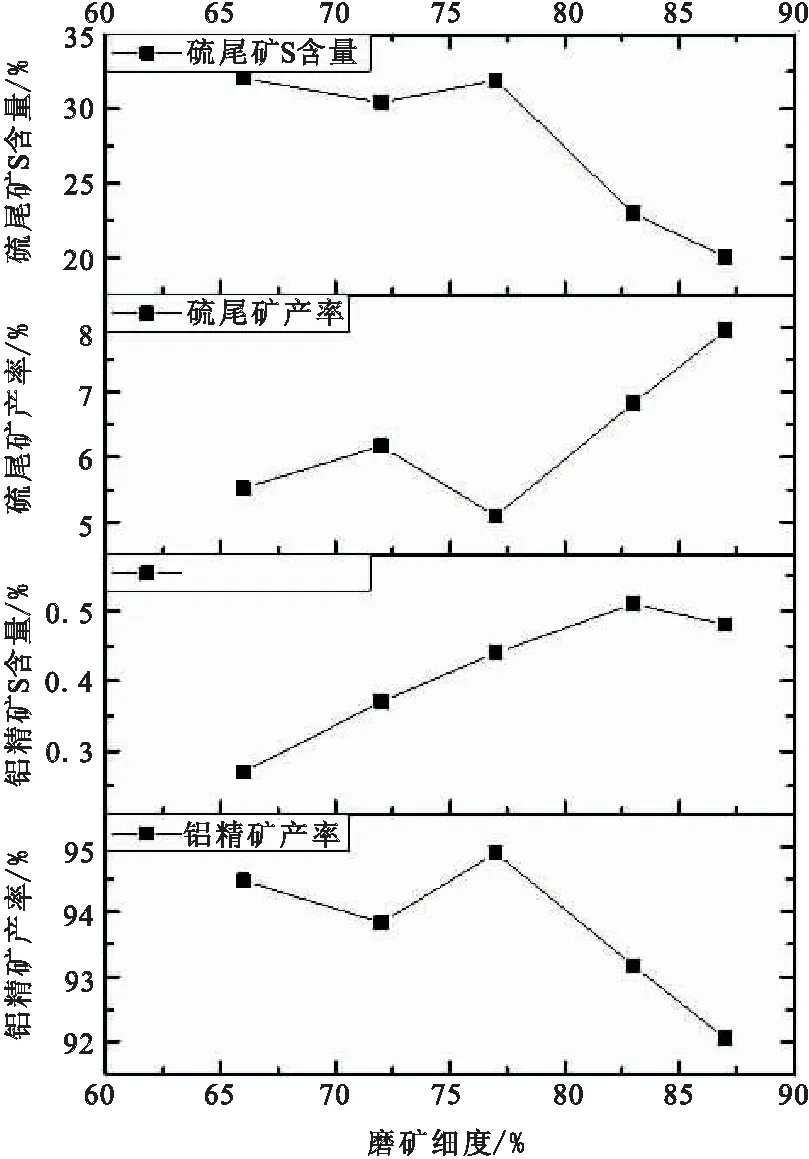

对原矿样进行磨矿细度试验,磨矿细度(-0.075 mm)分别为66%、72%、77%、83%、87%,浮选脱硫磨矿细度试验工艺流程见图1,试验结果见图2。

图1 浮选脱硫磨矿细度工艺流程

由图2可知,随着磨矿细度的升高,铝精矿的产率先升后降、其S含量逐步升高;硫尾矿的产率逐步升高、其S含量逐步降低。当磨矿细度为66%时,铝精矿硫含量低于0.3%,指标较好。说明该地区低品位高硫铝土矿中硫矿物嵌布粒度粗,在磨矿细度较粗时,能够实现较好的解离与分选。

图2 浮选脱硫磨矿细度指标

2.1.2 浮选脱硅磨矿细度试验研究

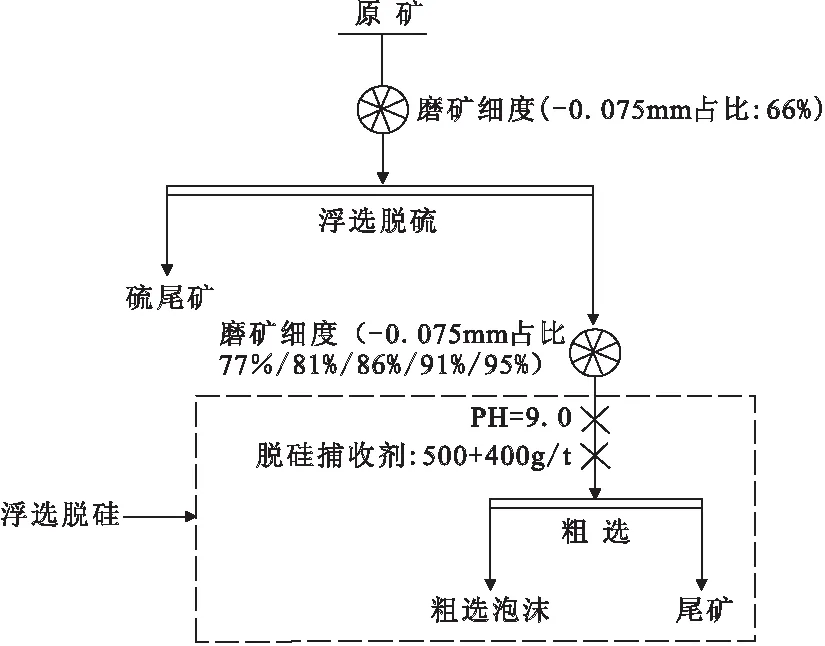

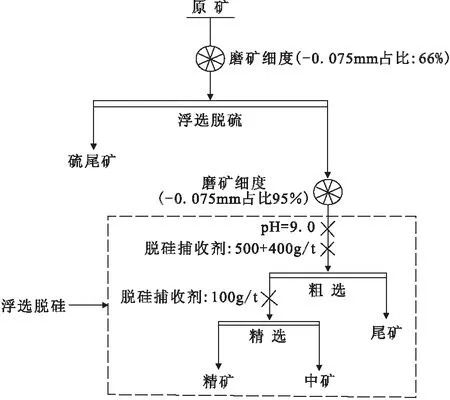

对脱硫后的铝精矿进行磨矿细度试验,考察后续浮选脱硅的指标,磨矿细度(-0.075 mm)分别为77%、81%、86%、91%、95%,浮选脱硅磨矿细度试验工艺流程见图3,试验结果见图4。

图3 浮选脱硅磨矿细度工艺流程

由图4可知,随着磨矿细度的升高,尾矿A/S呈下降趋势;粗选泡沫A/S先下降后上升、其产率呈上升趋势。提高磨矿细度,在保证粗选泡沫品位的情况下,能降低尾矿品位,且粗选泡沫产率较稳定。表明该铝土矿一水铝石矿物嵌布粒度细,只有细磨才能充分解离。浮选脱硅磨矿细度控制为95%左右。

图4 浮选脱硅磨矿细度指标

2.2 浮选工艺试验研究

本次实验矿样经过浮选脱硫后的铝精矿硫含量可降低至0.3%以下,但A/S仅为4.4左右,用做氧化铝生产的原矿其指标偏低,需进行浮选脱硅提高品位。

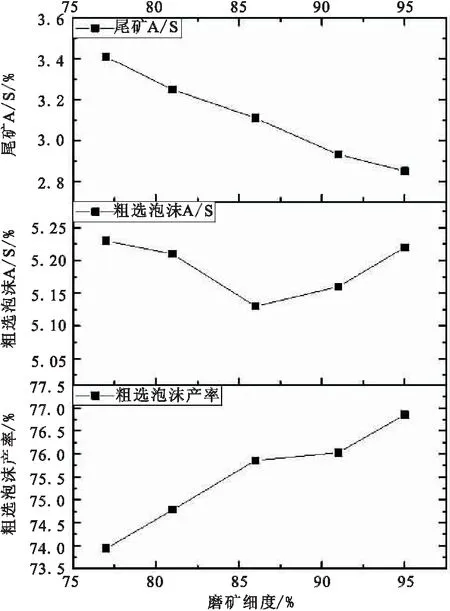

2.2.1 预先脱硫-直接浮选脱硅

为提高最终精矿品位,对矿样进行预先脱硫-直接浮选脱硅工艺研究,即先将磨矿后的矿石进行预先脱硫,脱硫详细工艺流程见图1;脱硫所得铝精矿通过磨矿-0.074 mm占95%,磨矿后产品全部进行浮选脱硅,浮选脱硅采用一次粗选一次精选工艺,工艺流程见图5,试验结果见表4。

图5 预先脱硫-直接浮选工艺流程

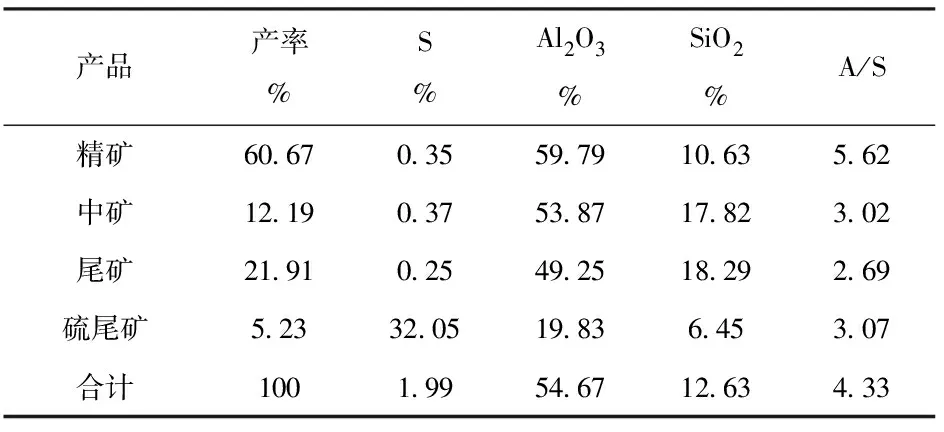

由表4可知,预先脱硫-直接浮选获得精矿产率为60.67%,A/S为5.62;尾矿A/S为2.69,该指标偏高,分选效果较差。初步判断原因是浮选脱硅过程中微细粒物料对药剂吸附较强,且微细粒在粗粒表面形成覆盖,影响了粗粒的分选。另外,微细粒硫含量较高,浮选脱硅时微细粒随着泡沫被带入精矿产品中,造成精矿硫含量偏高。

表4 预先脱硫-直接浮选试验结果

2.2.2 预先脱硫-分级浮选脱硅

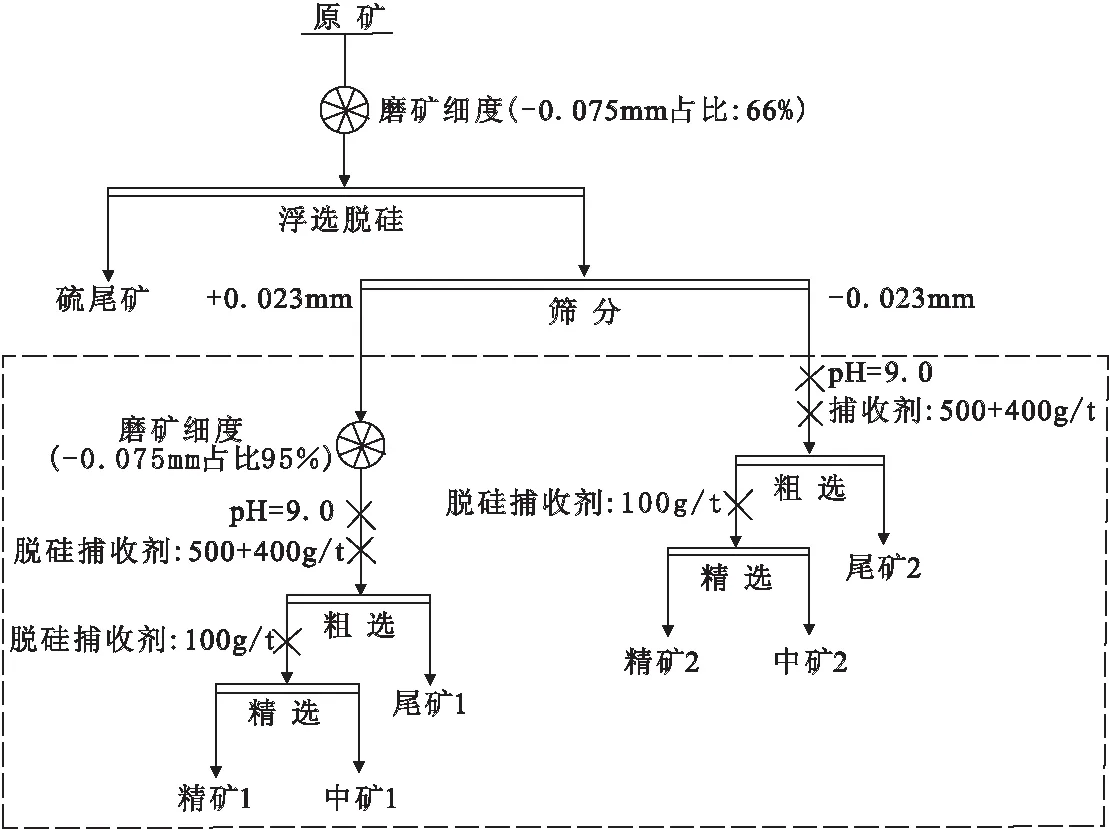

为减少微细粒级物料对浮选脱硅的不利影响,该矿样浮选脱硫后,将粗粒和微细粒进行分级,再分别浮选脱硅,预先脱硫工艺流程见图1;脱硫所得铝精矿以0.023 mm进行分级,分级后-0.023 mm物料进行浮选脱硅,分级后+0.023 mm物料先进行磨矿,磨矿后再进行浮选脱硅。浮选脱硅采用一次粗选一次精选工艺,工艺流程见图6,试验结果见表5。

图6 预先脱硫-分级浮选工艺流程

表5 预先脱硫-分级浮选试验结果

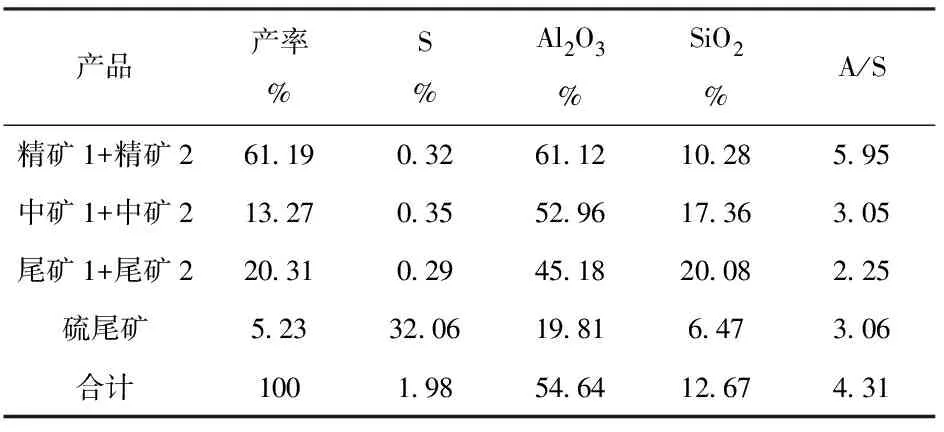

由表5可知,预先脱硫-分级浮选获得精矿产率为61.19%,A/S为5.95,尾矿A/S为2.25。分级浮选工艺可降低微细粒对浮选的影响,精矿和尾矿的指标均优于预先脱硫-直接浮选的试验结果。但因-0.023mm浮选脱硅分选性较差,造成脱硅尾矿合量的A/S仍然较高。

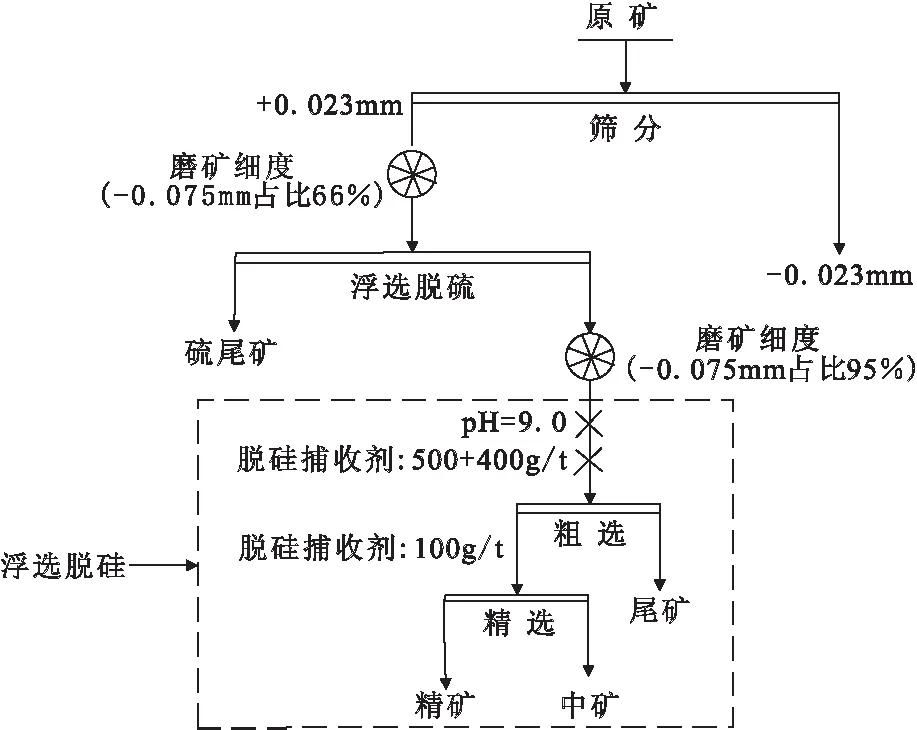

2.2.3 原矿预先分级-浮选脱硫脱硅

预先脱硫所得铝精矿分级后进行浮选脱硅具有一定效果,主要表现为脱硫铝精矿+0.023 mm粒级具有较好的分选性,但细粒级-0.023 mm矿物的分选效果较粗粒级矿物差。

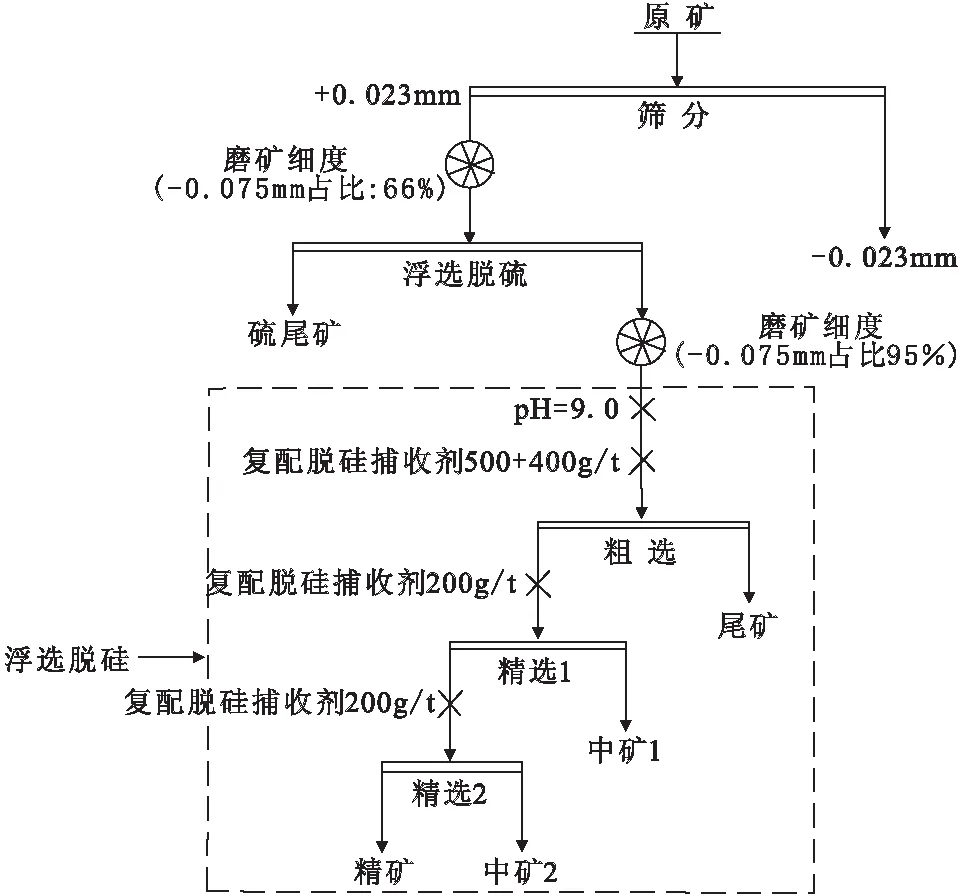

为减少微细粒级-0.023 mm矿物对浮选过程产生的不利影响,尝试将微细粒级矿物分离不进入浮选系统。现对原矿进行筛分,将分选效果较差的-0.023 mm矿物筛选出来单独作为一种产品,仅对+0.023 mm矿物进行浮选脱硫脱硅实验研究。工艺流程见图7,试验结果见表6。

图7 原矿预先分级-浮选脱硫脱硅试验工艺流程

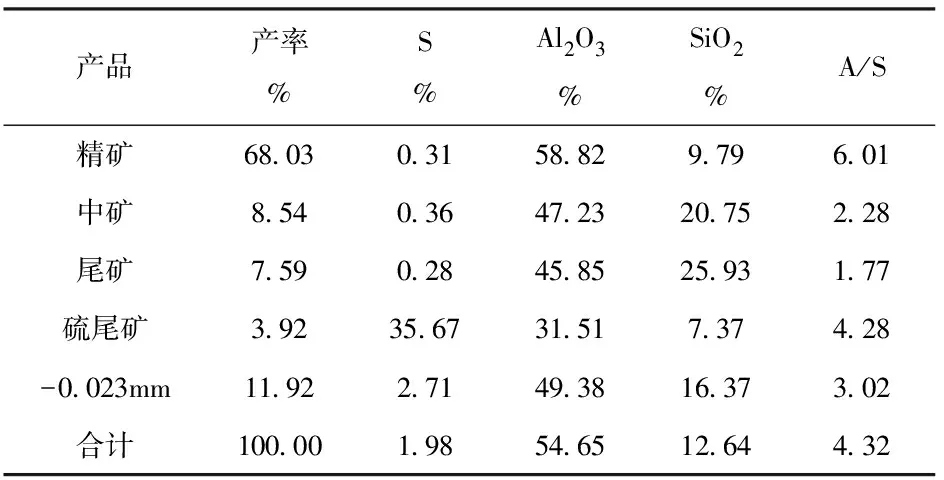

表6 原矿预先分级-浮选脱硫脱硅试验结果

由表6可知,原矿预先分级出微细粒级(-0.023 mm)后浮选脱硫脱硅所得精矿产率为68.03%、A/S为6.01;尾矿A/S为1.77,该指标明显优于前两组试验的尾矿A/S。因该原矿中微细粒的铝矿物含量均较低,微细粒中绿泥石与一水软铝石紧密结合,且一水软铝石嵌布粒度很细,浮选时分选效果差,导致尾矿A/S偏高。所以,微细粒处理更适合先原矿分级再浮选。

2.3 脱硅捕收剂优化试验研究

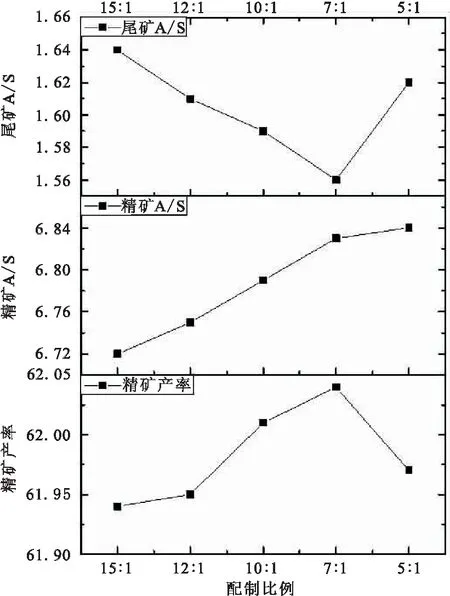

为进一步提高精矿品位、降低脱硅尾矿A/S,对脱硅捕收剂的捕收性能进行优化。以油酸为主要成分,按不同比例添加羟肟酸复配捕收剂。油酸和羟肟酸的比例分别为15∶1、121、10∶1、7∶1、5∶1,采用“原矿预先分级-浮选脱硫脱硅”工艺,浮选脱硅采用一次粗选两次精选,在此增加一次精选,以达到提升精矿Al2O3含量的目的,试验工艺流程见图8,试验结果见图9。

图8 复配脱硅捕收剂试验研究工艺流程

图9 复配脱硅捕收剂不同配置比例试验指标

由图9可知,油酸和羟肟酸复配捕收剂时,随着羟肟酸配置比例的增大,精矿产率先升后降,精矿A/S呈上升趋势,尾矿A/S先降后升。当油酸和羟肟酸的比例分为7∶1时,指标最好,效果最佳。试验结果见表7。

表7 药剂配置比例7:1的试验结果

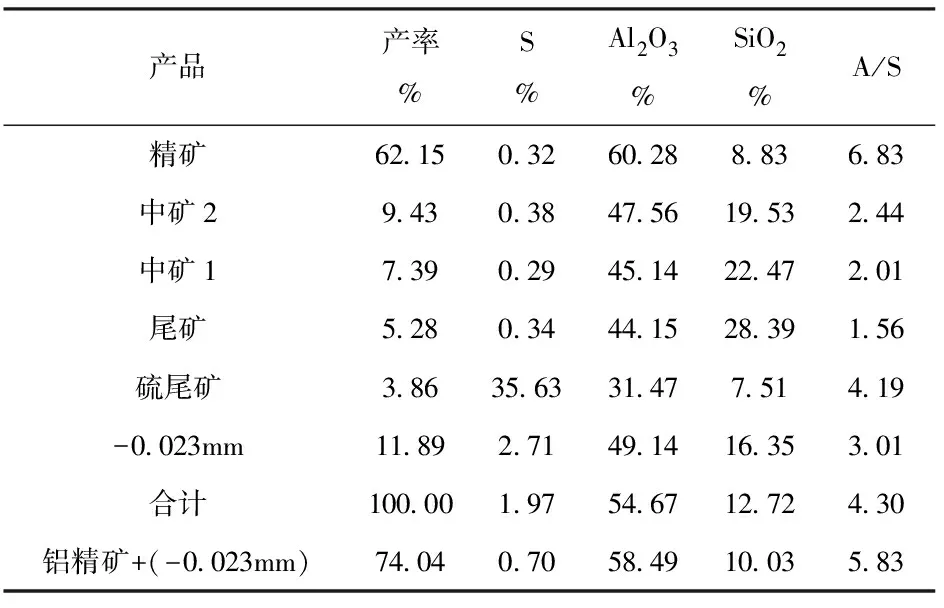

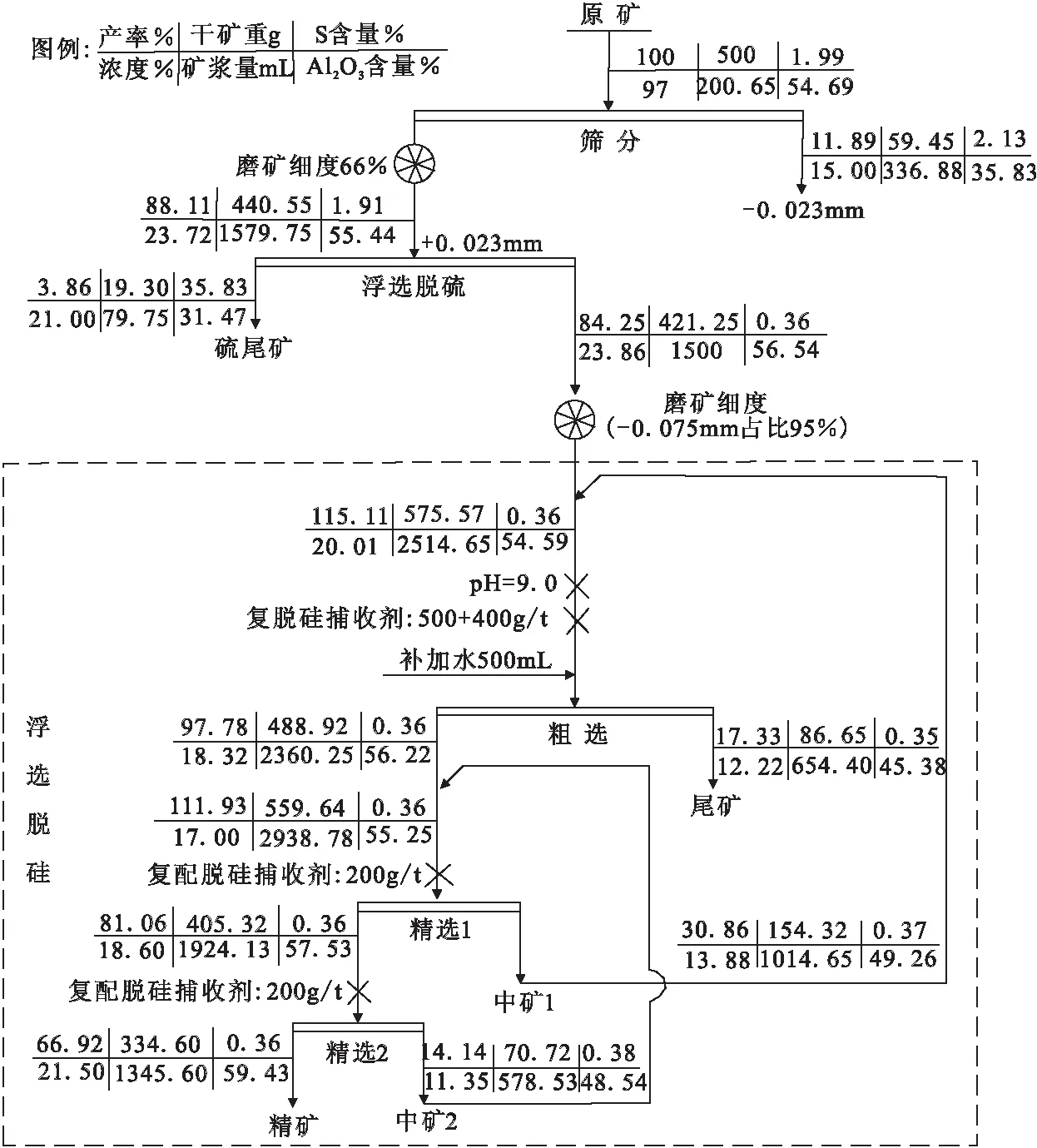

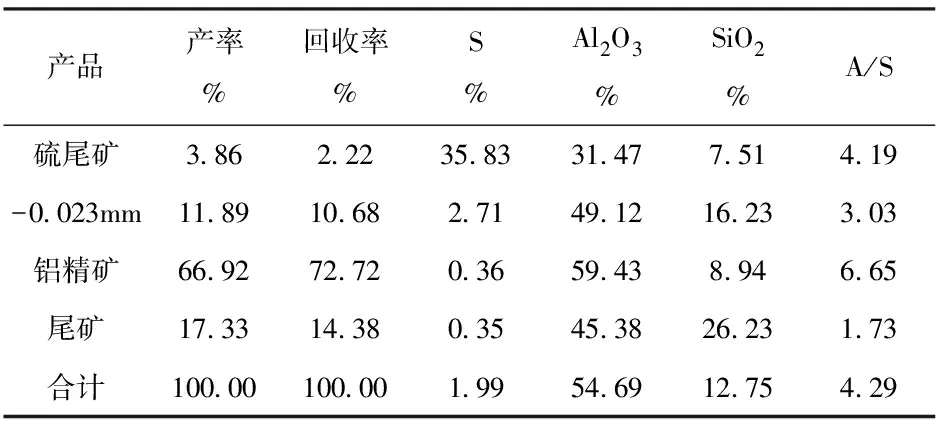

2.4 闭路试验研究

闭路试验工艺流程与原矿预先分级浮选试验研究相同,闭路试验数质量流程见图10。闭路试验过程中,中矿进行顺序返回,平衡后指标见表8。

图10 原矿预先分级-浮选脱硫脱硅闭路试验数质量流程

由表8可知,最终铝精矿产品的产率为66.92 %、其Al2O3含量为59.43%、S含量为0.36%、SiO2含量为8.94%、A/S为6.65;尾矿A/S为1.73。铝精矿达到后续氧化铝生产的原料品质要求。

表8 原矿分级闭路浮选试验研究结果

3 结 论

本系列试验主要进行了西南某地区低品位高硫铝土矿矿石性质研究、浮选工艺研究、脱硅捕收剂优化试验研究及闭路试验研究,对该低品位高硫铝土矿浮选脱硫、脱硅提质工艺进行了探索,得出以下结论:

(1) 该铝土矿中硫矿物嵌布粒度粗,磨矿细度为66%时,硫矿物能够实现较好的解离与分选;而该铝土矿中一水铝石矿物嵌布粒度细,磨矿细度为95%时,铝矿物能较充分解离,因此适合先粗磨脱硫后细磨脱硅的浮选方法。

(2) 该铝土矿通过反浮选脱硫后,铝精矿硫含量可降低至0.4%以下。脱硫后铝精矿通过预先分级浮选脱硅方法可以进一步提高铝精矿品位。

(3) 该铝土矿微细粒级物料分选效果较差,影响到铝精矿的产率及品位,适宜先将-0.023 mm物料从原矿中筛选分离后对+0.023 mm物料进行浮选。

(4) 通过闭路试验可得产率为66.92 %、Al2O3含量为59.43%、S含量为0.36%、SiO2含量为8.94、A/S为6.65的铝精矿和A/S为1.73的尾矿。从产率和品位讲,该铝精矿适合作为后续氧化铝生产的原料。