复合添加剂对预焙阳极性能的影响及其生产实践

陈 诚

(山东创新炭材料有限公司,山东 滨州 256600)

预焙阳极作为铝电解工艺中最重要的组成部分,不仅把电流导入电解槽,而且还参与氧化铝电解过程的电化学反应并随之消耗,阳极质量的好坏对铝电解生产的影响至关重要,因此被誉为铝电解槽的“心脏”。山东某公司(以下简称“公司”)生产的炭阳极制品,其常规指标(真密度、体积密度、电阻率、耐压强度、气孔率)经过多年努力攻关均有所提升,在满足下游电解需求的同时能外销部分炭块创造额外的效益,但空气反应性和二氧化碳反应性(以下简称“两性反应”)指标一直不理想,表现在电解使用时捞出的炭渣量较多。两性反应指标越好,阳极掉渣量就越少,有利于提高电解槽生产的稳定性,提高电流效率、降低阳极毛耗和直流电耗[1]。

阳极的掉渣现象,既有电解工艺技术方面的问题,也有阳极质量指标的原因。就阳极质量而言,造成掉渣的原因主要是选择性氧化,即黏结剂沥青和粉料组成的部分(称为黏结基质)与炭质骨料颗粒的反应性能差异造成的,表现在两性反应的残余率低,骨料颗粒从阳极表面脱落,这样就形成了炭渣。所以,要减少电解过程炭渣的产生,就要改善黏结剂沥青与粉料所组成的黏结基质部分的化学活性,提高其抗氧化性能,使其尽量与骨料颗粒接近[2-3]。

公司在预焙阳极生产的各个方面开展了许多工作,但受原料日趋劣质化和现行生产工艺设备等客观条件的限制,其生产的阳极质量还不能完全满足电解生产需求,在国内同行业中只处于中等水平。因此,在原料来源和生产工艺设备等难做较大调整的情况下,公司工艺技术人员通过向阳极中添加不同比例的A试剂、B试剂、氟化盐等组成的混合物,旨在改善阳极性能,达到降低阳极毛耗和直流电耗、提高铝电解电流效率的目的。

1 炭素生产试验

基于前期的理论论证及实验室小试,确定了A试剂对阳极两性指标有明显提升。2018年公司成立项目攻关小组,在不影响正常工业生产的前提下,利用现有的阳极生产设备,继续验证阳极添加剂试验效果并为下一步开展大规模工业试验做准备,经公司同意,各部门负责人精心准备,积极配合,为顺利完成试验项目提供了保障。

本项目试验开展以A试剂作为基础原料之一开展正交试验,最终研究A试剂、B试剂与氟化盐的一种或几种的最佳组成。普通炭块和阳极添加剂炭块使用同一批次生产物料(煅后焦、沥青)、相同的生产配方、混捏成型工艺、焙烧曲线,并在同一炉室中焙烧。具体实验过程如下。

1.1 第一次试验

2018年3月公司开展了第一次正交试验,添加试剂为A试剂,添加比例为干料重量的0‰、0.5‰、1.0‰、1.5‰、2.0‰,共计5锅20块试验阳极。

图1 添加剂称重及加入方式

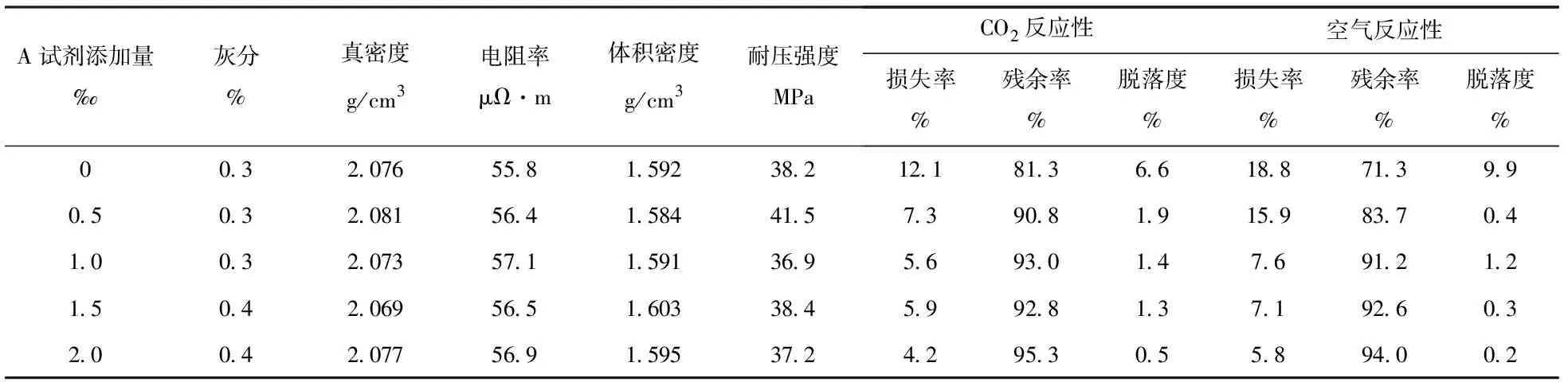

为保证A试剂添加的准确性,避免配料时被收尘系统收走,电子秤称取足够剂量后由人工在混捏锅锅顶加入。试验采用的物料、生产配方及工艺等一致,试验块检验结果如表1所示。

表1 试验一阳极理化性能报告单

由第一次试验结果得出,添加A试剂后的阳极CO2反应性残余率均能达到90%,空气反应性残余率也有较大提升,但当添加量达到1‰后才能达到90%以上,且继续增加添加量时提升效果并不明显,造成生产成本增加,因此确定了A试剂的最经济实用的添加比例为1‰。

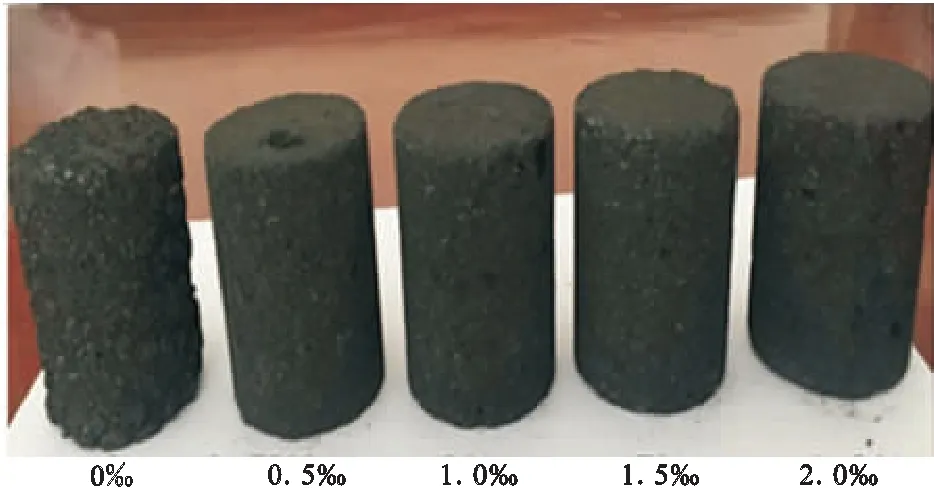

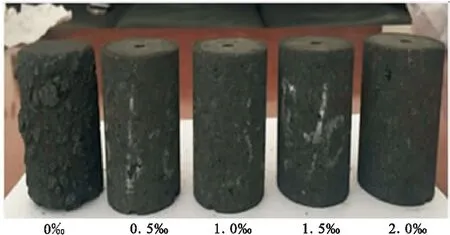

添加剂阳极两性反应后残余部分外观形貌见图2、图3。从图上来看,阳极添加剂反应后的样棒外形比较规整,即添加剂的加入有助于减少阳极的粉化脱落的产生。

图2 二氧化碳反应后外观

图3 空气反应后外观

但添加A试剂后的阳极电阻率略微上升,个别试验块电阻率指标达不到一级品。虽不能准确判定A试剂会造成阳极电阻率上升,但为了排除隐患,保证预焙阳极的一级品率,计划下一次试验在添加A试剂的同时加入适当比例的B试剂来研究其对阳极电阻率的影响。

1.2 第二次试验

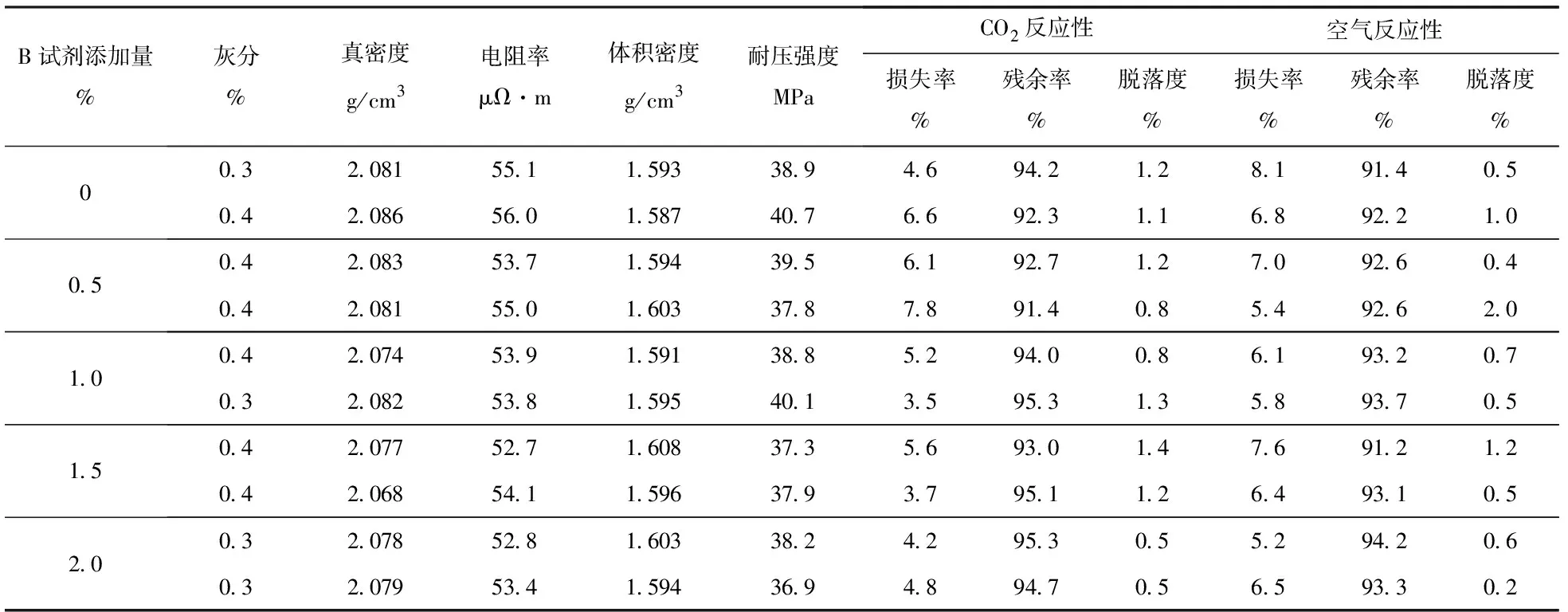

2018年6月公司开展了第二次正交试验,添加剂为A试剂和B试剂。A试剂添加比例为干料重量的1‰,B试剂添加比例为0%、0.5%、1.0%、1.5%、2.0%,共计生产25锅(每种5锅)。试验块检验结果如表2所示。

表2 试验二阳极理化性能报告单

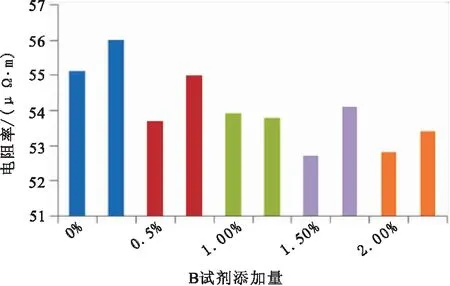

图4 试验块电阻率指标柱状图

图5 试验块耐压强度指标折线图

根据第二次试验的结果可以看出,添加B试剂可明显降低预焙阳极的电阻率指标,且不会对A试剂提升阳极两性反应产生阻碍。但随着B试剂添加量的增加,阳极的耐压强度指标呈下降趋势,且生产成本也会相应增加。从生产成本,电阻率和耐压强度等三方面因素考虑,确定B试剂添加比例为1%左右,最高不超过1.5%。

1.3 第三次试验

有文献资料表示氟化盐等对阳极的氧化反应有抑制作用,随后公司开展了氟化盐的添加试验,但试验结果反应氟化盐对阳极的两性指标影响不大,却会造成灰分不同程度的增加,使阳极的一级品率和合格率降低[4]。

2 电解生产实践

在确定A试剂和B试剂对预焙阳极指标提升的作用后,为进一步验证其在电解生产时的使用效果,计划混合添加1‰的A试剂和1%的B试剂进行电解槽工业试验。由炭素分公司生产电解铝公司某车间4台槽4个月的使用量,自2019年3月开始使用,统计数据至6月底。试验期间各部门严格按照制定的试验方案开展试验,并对过程数据和使用效果如实记录。具体如下。

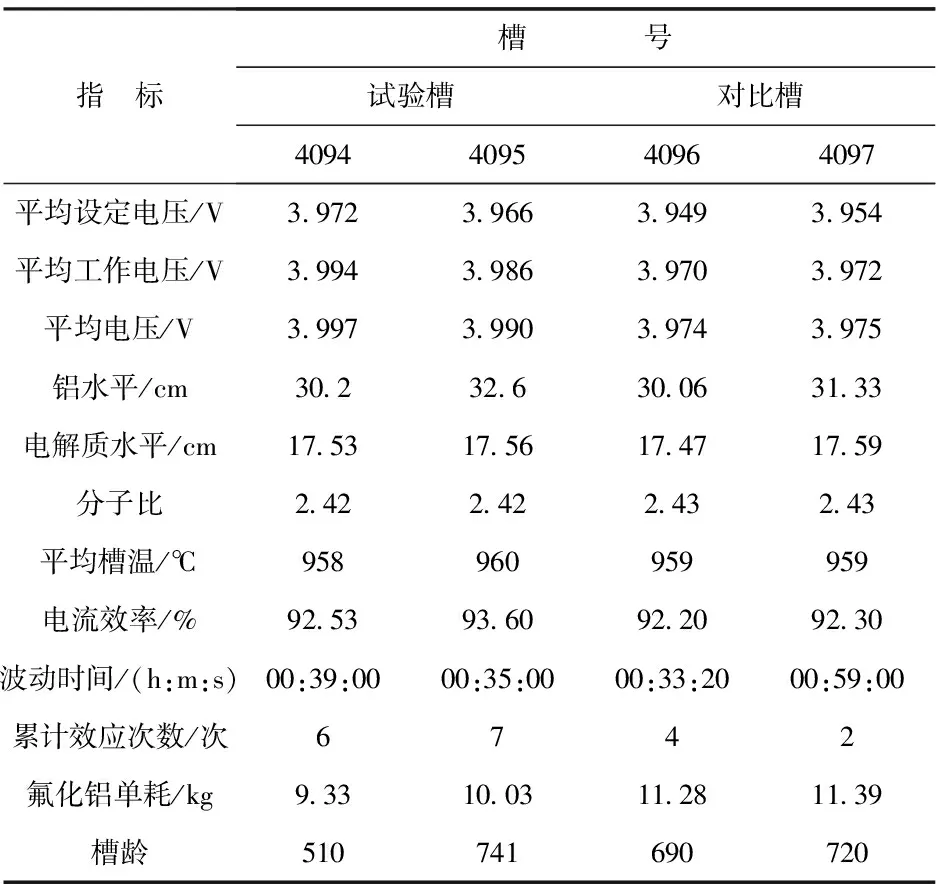

2.1 电解槽运行数据对比

表3是试验期间电解槽运行数据对比,四台槽均是加宽钢棒,运行槽况相近。从设定电压和平均电压差值及累计波动时间来看,四台槽槽况整体平稳;槽温整体合格受控,平均温度在958~960 ℃;氟化铝消耗方面,依据槽龄、分子比按需添加。从整体数据上看,添加剂未对槽况造成较大影响,且电流效率、波动时间等指标略优于对比槽。

表3 电解车间试验槽和对比槽运行状况

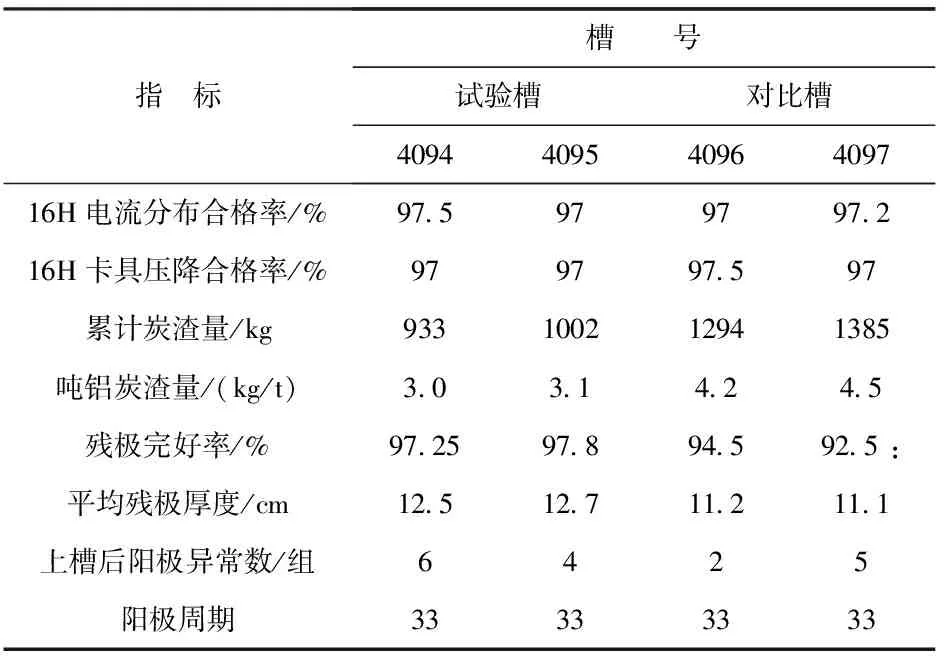

2.2 阳极使用情况对比

表4 电解车间试验槽和对比槽阳极使用情况

图6 试验槽和对比槽残极外观对比

(1)16H电流分布和卡具压降两项指标均较高,表明试验槽和对比槽在阳极质量、组装工序、换极操作等方面没有太大差异。

(2)3个周期内四台槽的吨铝炭渣量分别是3.0 kg/t-Al、3.1 kg/t-Al、4.2 kg/t-Al、4.5 kg/t-Al,试验槽吨铝炭渣量较对比槽平均减少1.3 kg/t-Al。

(3)残极完好率方面,试验槽较对比槽平均提升4%。(换出的残极消耗均匀、四周棱角完整视为完好)

(4)残极厚度方面,通过3个周期换出的残极厚度数据来看,试验极平均12.6 cm,普通极平均11.1 cm,残极厚度增加1.5 cm,理论上试验槽可继续延长一天使用周期。(试验槽、对比槽均使用33天换极周期,其他槽为32天)

2.3 效益分析

通过试验,试验槽的添加剂阳极使用周期可延长一天,阳极毛耗可降低10 kg/t-Al以上,折合到吨铝生产成本可降低29元/t-Al(2019年公司阳极组生产成本约2900元/吨)。预焙阳极生产成本增加19元/t-C(添加1‰的A试剂,价格4000元/吨;添加1%的B试剂,价格4000元/吨,计算时需减去相应的煅后焦用量,煅后焦2500元/吨),折合到吨铝生产成本增加约9.5元/吨。综合测算,若电解铝公司使用复合添加剂阳极,至少可降低吨铝生产成本19.5元/t-Al。

3 结 论

(1)通过多次炭素生产试验,证实了A试剂作为添加剂对预焙阳极选择性反应的抑制,从而提高预焙阳极的CO2反应性和空气反应性残余率,降低其脱落率。

(2)添加适当的B试剂有利于降低预焙阳极电阻率,但过量添加不仅造成成本增加同时影响阳极的耐压强度。

(3)可通过采购低品质原料,生产时配入复合添加剂,使得预焙阳极的反应性能达到优质原料的效果,降低生产成本。

(4)添加剂阳极应用于电解槽时,可以减少炭渣的产生,减少炭渣打捞频次,降低工人劳动强度;延长阳极使用周期,稳定槽况,改善电解电耗、电流效率等技术经济指标,为电解槽增产增效提供保障。