高温氧化铝回转窑低氮燃烧技术探讨

练以诚,康泽双,王建立,刘万超,毛旭光

(1.中铝郑州有色金属研究院有限公司,河南 郑州 450041;2.国家铝冶炼工程技术研究中心,河南 郑州 450041;3.中铝环保节能集团有限公司,北京 101300)

高温氧化铝是通过高温煅烧添加了矿化剂的工业氢氧化铝或氧化铝,生产的低铁、低碱的α相氧化铝,因其具有耐腐蚀、抗磨损、绝缘性好等优点,被广泛应用于电子陶瓷、耐火材料等领域。α-氧化铝产品种类很多,生产煅烧温度普遍在900~1550 ℃,主体煅烧设备采用产能大、生产效率高、能耗较低的回转窑,燃料以天然气为主[1-2]。高温氧化铝的煅烧要求回转窑煅烧带保持较高的温度,火焰形状保持细而不长,一方面有利于保证产品转化率,另一方面有利于形成相对长而稳定的煅烧带以形成稳定的煅烧窑皮,保护耐火砖,在此工况下,NOx的产生量很大,当前烟气后治理的脱硝系统可保证烟气中NOx达标排放,但高浓度的NOx产生量,为后续脱硝系统增加了很大的负担。2020年7月国家生态环境部修订完成《重污染天气重点行业应急减排技术指南(2020修订版)》(环办大气函[2020])340号)[3],要求A级企业各工业窑炉基本完成低氮燃烧+SNCR/SCR脱硝技术。当前对于低氮燃烧技术的研究主要集中在燃煤型水泥回转窑以及其他常规的燃气/煤锅炉,对于燃气型高温氧化铝回转窑低氮燃烧技术尚无开展相关研究。随着NOx排放标准日趋严格及按照国家节能减排相关政策要求,如何有效抑制前端燃烧过程中的NOx生成量,是当前高温氧化铝回转窑燃烧器面临的重要难题。

本文结合相关行业回转窑低氮燃烧技术,总结了高温氧化铝回转窑煅烧过程中NOx生产机理,并探讨了高温氧化铝回转窑低氮燃烧可行性。

1 高温氧化铝回转窑燃烧器

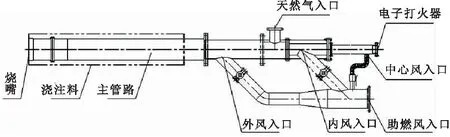

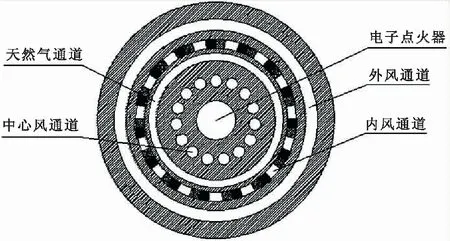

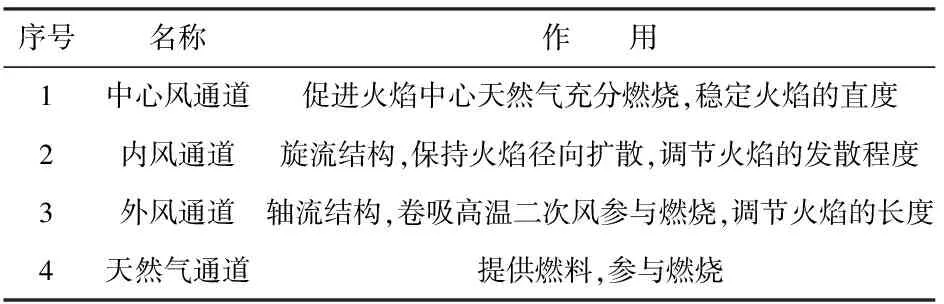

燃烧器作为高温氧化铝回转窑重要组成部分,其性能决定了氧化铝产品的质量及窑内耐材的使用寿命,同时对高温氧化铝生产系统的稳定运转、燃料消耗、有害气体排放都有着显著影响。目前高温氧化铝回转窑大多使用多通道燃烧器,而四通道燃烧器使用率占比约75%以上,其主要由燃烧器烧嘴、主管路、天然气通道、电子打火器、助燃风通道及浇注料保护层组成,其中烧嘴主要由天然气通道、外风通道、内风通道、中心风通道组成。燃烧器主要组成如图1所示,烧嘴组成如图2所示。

图1 燃烧器的组成

图2 燃烧器烧嘴的组成

对于燃烧器烧嘴,其各个通道的作用如表1所示。

表1 燃烧器烧嘴各个通道的作用

在高温氧化铝生产过程中通过调节中心风、内风及外风的比例及风压来调整火焰形状,以控制火焰温度来保证产品质量、生产稳定性。而在生产过程中,由于需保持煅烧带的长度(一般8~10 m),从而要求燃烧器的火焰保持细且不能过长,燃烧比较集中,实际煅烧带温度在1350~1550 ℃,因此NOx的生产量很大,一般在3000~5000 mg/Nm3,后续的脱硝系统无论在投资及运行成本上压力很大。

2 高温氧化铝回转窑燃烧NOx生成机理

2.1 天然气燃烧生成NOx类型

天然气燃烧属于均相燃烧,其燃烧机理主要分为三个阶段,即燃料与助燃空气的预混、预混燃料气的升温着火及混合气体的燃烧[4-6]。近十几年来,对于天然气类燃料燃烧的NOx生成机理研究非常多。总体来说,NOx的生成为热力型NOx、快速型NOx和燃料型NOx三种。对于天然气燃料而言,由于天然气中有机氮含量较低,由燃料中有机氮燃烧产生的燃料型NOx可以忽略不计,其燃烧过程中生成的NOx主要为热力型NOx、快速型NOx两种类型[7-11]。

2.2 热力型NOx生成机理

热力型NOx指在高温条件下,过剩的空气中N2氧化而生成的NOx,影响其生成量的直接因素是燃烧温度,由此热力型NOx也称之为温度型NOx。其生成机理可表示为:

(1)

(2)

在富氧条件下,氮原子还与OH基发生反应:

(3)

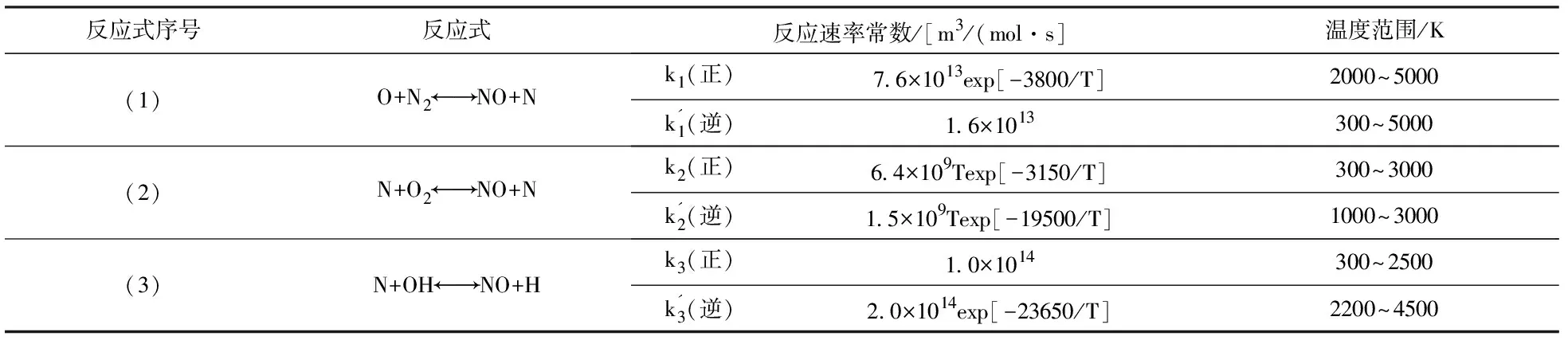

以上反应式的正、逆反应速率常数如表2所示,上述机理也称之为捷里多维奇机理[12]。

表2 反应速率常数及温度范围

热力型NOx的生成主要集中在火焰下游的高温区生成,并受氧浓度、火焰温度以及在高温区的停留时间影响很大。研究表明,当燃烧区温度高于1600 K时,热力型NOx生成量增加明显,并随着温度的升高成正比。当燃烧区温度高于1800 K时,温度每升高100 ℃,热力型NOx生成量将增大6~7倍。同时当过量空气系数<1时,热力型NOx浓度与过量空气系数提高成正比;当过量空气系数>l时,热力型NOx浓度与过量空气系数提高成反比。此外,热力型NOx生成量还与烟气在高温区停留时间成正比,烟气在高温区停留时间越长,热力型NOx生成量增加越快,但当NOx生成反应达到化学平衡时,烟气停留时间的增加对NOx生成量几乎无影响[13]。

2.3 快速型NOx生成机理

快速型NOx是在贫氧富燃料的条件下碳氢化合物燃料在火焰区快速生成的NOx,因此又称为瞬时型NOx,其生成机理为碳氢烃(CHi)离子撞击空气中的氮分子进行反应形成氮基(N)或氰基化合物(HCN)等中间体,中间体再与活性氧化基反应生成NCO,最终NCO被氧化生成快速型NOx。虽然其生成途径不同于热力型NOx,但快速型NOx实际上是一种广义热力型NOx。研究表明,快速型NOx的生成量占总NOx生成量的比例一般≤1%。

根据其生成机理,快速型NOx生成量主要由碳氢类燃料的燃烧决定,此外也受过量空气系数的影响。当过量空气系数≥1时,HCN的生成量受富余氧含量的影响,其生成量很少,从而导致快速型NOx生成水平较低;当过量空气系数略小于l时,在此贫氧条件下,HCN的生成量很大,快速型NOx生成量最大;而当过量空气系数<0.7时,在贫氧富燃料条件下,HCN生成量随着燃料浓度升高而增加,但由于氧浓度较低,燃烧过程中HCN大部分转变为N2,此时快速型NOx的生成量并不高。研究表明,快速型NOx主要由HCN生成,而燃烧过程中一般为富氧条件下燃烧,HCN产生量较少,因此一般来说快速型NOx生成量较少[14]。

2.4 回转窑燃烧NOx产生量现状及原因

当前由于高温氧化铝回转窑内温度较高,燃烧器焰心温度在2300 K以上,回转窑内NOx生产类型主要以热力型NOx为主[15]。通过前期对高温氧化铝回转窑烟气NOx浓度测试情况看,不同煅烧温度NOx生成量水平差别很大,如表3所示。

表3 高温氧化铝回转窑煅烧温度对NOx生成量的影响

从NOx生成机理分析,影响高温氧化铝回转窑NOx生成量的因素主要有以下几点:

(1)煅烧温度。煅烧温度是保证产品质量的最直接的因素,由于回转窑燃烧器焰心温度在2300 K以上,促使热力型NOx急速生成。

(2)火焰形状。从回转窑装备水平而言,生产过程中火焰细长可保证煅烧带的长度,虽然从理论上拉低了火焰平均温度,但为保证火焰细长需增加轴流风和中心风的风量,从而进一步提高了燃烧高温区的氧浓度,导致了NOx生成量反而升高。相应的细而短的火焰可减少火焰高温部位氧含量,且降低高温区烟气的停留时间,从而NOx生成量相对较低,但过短的火焰长度无法满足产品质量要求。

(3)过剩空气系数。由于氧化铝回转窑燃烧器助燃风为一次风,二次风自冷却机与产品换热后进入窑内,其中一次风风量约占总风量15%左右。由于二次风经预热后温度较高(400~500 ℃)且占总风量的85%左右,在燃烧器燃烧过程中,二次风被轴流风卷入高温区参与燃烧,此时二次风流速较低,无法与燃料进行强混合燃烧,局部空气过剩系数较大,导致NOx生成量较大。

(4)燃烧器。现有燃烧器为四通道燃烧器,仅内风通道采用单旋流通道,扩散效果不强;同时燃料采用单通道输送,与一次风形成纯扩散火焰,在扩散界面形成局部高温点,易生成热力型NOx。

3 高温氧化铝回转窑低氮燃烧技术探讨

当前学者大多集中于以煤粉为燃料的回转窑低氮燃烧技术(例如水泥窑)或者常规燃气锅炉低氮燃烧技术的研究,对于燃气型高温氧化铝回转窑低氮燃烧技术相关研究较少。借鉴当前低氮燃烧技术的经验,结合高温氧化铝回转窑燃烧特征,本文将从燃料分级燃烧技术、烟气再循环燃烧技术、燃料稀释剂掺混燃烧技术等3种低氮燃烧技术展开讨论。

3.1 燃料分级燃烧技术

燃料分级燃烧技术是在燃烧过程中,把燃料分为两部分进行逐级燃烧,其中大部分燃料在燃烧器完成一级成富燃料状态燃烧,其余小部分燃料送至燃烧后烟气中进行二级富氧燃烧。从研究结果发现,80%~85%的燃料在主燃烧器内完成一级富燃料燃烧,余下15%~20%的燃料送至主燃烧器的其余通道完成二级富氧燃烧,在一级燃烧区贫燃料条件下氧浓度较低,可形成很强的还原性气氛,此时生成的NOx部分还原成N2。在二级富氧燃烧区由于燃烧温度较低,热力型NOx生成量较少,燃料分级燃烧可起到降氮的效果[16]。王战平等[17]研究了燃气低氮燃烧器在热媒炉上的应用,通过将燃料进行分级燃烧,经过低氮燃烧器改造,NOx有377 mg/m3降至87 mg/m3,降氮率约达到77%。常春梅等[18]公开发布了一种中心分级燃气低氮燃烧器,通过燃料分级配合燃烧器中心设置燃尽风管等技术手段,可实现燃料均匀燃烧,在无烟气再循环的条件下,NOx排放浓度可降至30 mg/Nm3以下。

桑海波等[19]对氧化铝焙烧炉烟气脱硝进行了探讨,通过把原冷却旋风筒(C01)中部分高温空气引至主炉(P04)上部,减少了P04燃烧区的空气量,从而降低了NOx的生成,并配合SCR脱硝技术以实现NOx的达标排放,但运行过程中需准确控制空气分级的比例,否则对燃烧的稳定性有很大的影响。徐良策[20]对氢氧化铝焙烧炉空气分级低氮燃烧技术进行了实施,通过从C01出口引出部分烟气至P04燃烧区上部,降低了主炉P04燃烧时氧含量,NOx生成量降低20%以上。杨协和等[21]利用气固两相流动计算软件对以煤气为燃料的氧化铝焙烧炉燃烧过程进行了模拟计算,计算结果表明,当空气分级率达到20%时,空气分级对煤气燃烧过程中NOx的生成抑制效果不明显,而当空气分级率达到40%时,主炉内NOx生成量降低70.3%。刘怀平等[22]公开发明了氧化铝焙烧炉及其轴向空气分级燃烧方法,专利采用了烧嘴径向旋切燃烧结合轴向空气分级燃烧方式,降低了氧化铝焙烧炉燃烧过程中NOx的生成水平。

苏勇等[23]公开发布了一种氧化铝悬浮焙烧炉燃烧装置,该装置通过将燃料分配单元将焙烧炉燃料均匀分布输送,在主炉内与一次助燃空气进行均匀混合燃烧,使得燃烧更加稳定,能有效抑制了NOx的生成。

而对于现高温氧化铝回转窑多通道燃烧器(一般为四通道)而言,其火焰着火及火焰扩散情况由燃烧器的外风的风量和风速决定。在一次助燃风总量一定情况下,外风量越大,内风越小,则此时燃烧火焰形状越细、越集中,着火点亦会远离燃烧器;外风越小、内风越大则火焰越粗,但若外风风量降低一定程度时,则燃烧速度过慢,火焰绵软无力,会导致燃烧器煅烧能力不足[10]。对于高温氧化铝回转窑多通道燃烧器来说采用分级燃烧技术有利于降低NOx生成,但从生产工艺角度讲,外风或内风掺混燃气,需准确调整燃料分级比例并优化燃烧器混合性能,否则火焰会不易控制,同时不完全燃烧损失亦会增加。

3.2 烟气再循环燃烧技术

烟气再循环燃烧技术是目前在不改变原有燃烧器结构的情况下应用较多的低氮燃烧技术。该技术是抽取部分燃烧后烟气返回燃烧区内,利用燃烧后烟气中的吸热和低氧浓度,以达到降低热力型NOx生成的目的。抽取的烟气可与一次风或二次风混合送入炉内,也可直接送入炉内,该技术可有效抑制热力型NOx的生成[24]。王志宁等[25]研究了内外烟气再循环对燃烧过程中NOx生成量的影响。研究表明,当烟气内再循环率为15%~20%时,燃烧后NOx生成量再比原有降低约25%。在此基础上,当外烟气再循环率>18%时,NOx生成量小于30 mg/m3,当外烟气再循环率约为25%时,NOx生成量约为25 mg/m3。

范向军[26]等针对29 MW燃气锅炉进行了烟气再循环改造,为避免循环烟气出现冷凝水,再循环烟气取自省煤器出口并设置空气预热器对再循环烟气进行加热,改造后表面当烟气再循环率为20%时,锅炉NOx排放浓度≤30 mg/Nm3。祁涛等[27]等通过对燃气锅炉进行低氮燃烧+烟气再循环改造,从锅炉排烟口抽取部分烟气参与锅炉燃烧,通过实践证明当再循环风门开度为15%~20%时,NOx生成量可满足锅炉大气污染物特别排放限值,此种情况可适用于锅炉80%以上的负荷,但由于该类型燃气锅炉为催化装置供蒸汽,随着主生产工艺参数调整频繁,频繁调整烟气再循环量,对锅炉平稳运行带来困难。

肖江东[28]针对燃气锅炉公开发布了一种内循环低氮燃气燃烧器,该专利通过燃烧室内烟气与外部助燃空气形成烟空燃混合气进行分层、分段燃烧,能够有效降低局部燃烧高温区,从而抑制NOx大量生成。

张扬等[29]公开发布了一种氢氧化铝焙烧炉系统及其低氮焙烧方法,该发明通过将氢氧化铝焙烧炉引风机出口部分烟气与空气作为冷却混合器与焙烧炉中高温氧化铝换热,换热后作为助燃空气进入主炉内进行燃烧,并将总过量空气系数调节至1.1~1.2,可有效抑制主炉内NOx的生成。邱朋华等[30]等发布了一种氢氧化铝焙烧炉的低氮燃烧系统及燃烧方法,该发明通过再循环烟气将煤气稀释后进行燃烧,采用该种方法使得煤气和空气的混合更加充分,可有效提高燃烧的均匀性,降低燃烧区内NOx的生成。

对于高温氧化铝回转窑燃烧器采用烟气再循环燃烧,可分为两个部分:①烟气外循环燃烧。将部分烟气掺入二次风进行参与外循环燃烧;②烟气内循环燃烧。将部分烟气掺入一次风进入燃烧器进行参与内循环燃烧。对于烟气外循环燃烧来说,则会降低原二次风风量,影响冷却机的效果,需注意烟气外循环率与二次风的匹配。对于烟气内循环燃烧来说,由于烟气中含有氧化铝等颗粒物,磨蚀硬度较高,需考虑燃烧器的耐磨情况。

3.3 燃料稀释剂掺混燃烧技术

燃料稀释剂掺混燃烧技术是指在燃烧时向燃料中加空气、烟气、水蒸气等稀释剂以改善燃烧,降低燃烧过程中NOx生成量的技术。王纪晔等[31]研究了烟气、过量空气、水蒸气等不同稀释剂对天然气锅炉燃烧过程中NOx生成量及燃烧稳定性影响。研究发现热力型NOx生成量随着稀释剂吸热功率增加而减少。等同吸热功率的过量空气对NOx生成量影响最大,烟气次之,水蒸气的影响最小。增加稀释剂吸热功率,NOx生成水平可降至30 mg/m3以下;然而稀释剂添加量过量增加,燃烧过程中火焰稳定性变差。同时燃烧过程中NOx生成水平受过量空气系数影响很大,随着过量空气系数增加,稀释剂整体吸热水平能力下降,反而不利于抑制NOx生成。

顾欣等[32]研究了燃料增加湿空气稀释燃烧时燃烧火焰的结构特性及火焰稳定性,通过对比湿空气燃烧和普通燃烧火焰转变的临界值,发现湿空气燃烧回流火焰向过渡火焰转变时, 燃空速度比的临界值比普通燃烧的低16%~22%,局部熄火时的临界值与普通燃烧时的相比至少低25%。Benini等[33]研究了在燃料直接注入水/水蒸气在涡轮喷气发动机燃烧室内燃烧后NOx和CO2的生成性能。实验结果表明,燃料直接注入水/水蒸气参与燃烧时,均可抑制NOx生成量,但对燃烧过程中CO2的生成量影响较低。王喜世等[34]探讨了在灭火时细水雾以及稀释氧气作用对抑制气体扩散火焰的影响。研究表明,细水雾抑制和火焰熄灭是其稀释氧气、蒸发潜热吸热和热容吸热作用共同作用结果,且潜热吸热作用要大于比热容吸热作用。在卷吸作用下,细水雾对火焰内部温度的影响要大于水蒸气的影响。Zhao等[35]研究了甲烷-湿空气燃烧反应产生的中间产物OH基对扩散火焰中快速型NOx生成的影响。研究结果表明燃气加湿导致反应中间产物OH基浓度降低,最终可有效抑制总体的NOx的生成。

刑畅等[36]公开发布了一种多通道配风调节回转窑加湿低氮燃烧器,该发明通过在多通道燃烧器内风道增加加湿系统,有助于实现燃烧过程中燃烧峰值及火焰长度调节,降低了燃烧过程中火焰峰值温度,有效抑制了NOx的生成水平。

从当前研究结果看燃料稀释剂掺混燃烧技术有利于降低NOx排放,对于高温氧化铝回转窑燃烧器而言采用燃料稀释剂混燃烧技术具有一定的可行性,但其对燃烧的温度分布、火焰稳定性还有待研究,燃料增湿燃烧并需考虑对氧化铝产品质量及能耗的影响。

4 结 论

(1)随着国家环保政策愈发严格,节能减排、综合治理将是国家对工业窑炉大气污染物治理的主体路线,低氮燃烧作为烟气前端治理,在节能减排中发挥着重大作用。

(2)高温氧化铝回转窑燃烧产生的NOx类型主要以热力型NOx为主,受当前生产工艺要求及当前燃烧器水平的影响,NOx生成量很大,给后续烟气脱硝带来很大的负荷。

(3)对于低氮燃烧技术而言,燃料分级燃烧技术、烟气再循环燃烧技术、燃料稀释剂掺混燃烧技术就燃气型燃烧器而言均可有效降低燃烧过程NOx生产水平,但由于高温氧化铝回转窑的生产工艺特性,需对高温氧化铝回转窑低氮燃烧技术做进一步研究。