基于振动信号分析的球磨机工况检测技术的研究与应用

邓海英,许美宗

(包钢钢炼股份有限公司巴润矿业分公司,内蒙古 包头 014080)

1 球磨机概述

球磨机是物料被破碎后,再进行粉碎的关键设备,这种类型磨矿机是在其筒体内装入一定数量的钢球作为研磨介质。它广泛应用于水泥,硅酸盐制品,新型建筑材料、耐火材料、化肥、有色金属选矿及玻璃陶瓷等生产行业,对各种矿石和其它可磨性物料进行干式或湿式粉磨。球磨机适用于粉磨各种矿石及其它物料,被广泛用于选矿、建材及化工等行业,可分为干湿式两种磨矿方式。根据排矿方式不同,可分格子型和溢流型两种。

2 系统组成

球磨机工况检测系统需完成其筒壁振动信号采集、传输、分析、处理的全过程,是一个完整的体系,包括软硬件及数据库,根据安装位置的不同,可分为球磨机工况检测设备及上位机数据处理系统两部分。其中,工况检测装置安装在球磨机上,随球磨机的运行而转动,实时采集球磨机筒壁的振动信号,并通过无线连接将数据发送给地面接收装置。上位机数据处理系统接收到球磨机工况检测设备发送的信号后,对数据进行存储及处理,计算出振动信号的相关特征,并将其存入数据库。根据其功能的不同,系统分为五个单元:信号测量单元、信号采集单元、无线通信单元、数据处理单元、连续供电单元。

信号测量单元包括安装在球磨机筒壁上的振动传感器等测量设备和配套部件,其功能是在保证频率特性的前提下,将球磨机筒壁振动信号转化为能分析处理的电信号。

信号采集单元的功能是在尽可能不丢失信息的前提下,根据球磨机的旋转周期,将经调理的加速度传感器信号采集成数字信号,并将其通过无线通信单元发送到接收端,完成可变放大倍数及设备电压检测等功能。

信号采集单元安装在球磨机上,随球磨机一同旋转,这给硬件设计带来了一系列的限制条件。首先,要尽可能降低系统功耗,以便设计易于实现及维护的连续供电单元;而且系统一直处于旋转及振动的工作环境中,球磨机在运行中不能停车维护及更换设备,因此系统必须具有较高的可靠性及稳定性;为了尽可能地保留信号中包含的信息,系统采用了16位采样精度大于30kHZ的采样速率。在此基础上,设计了基于C8051F060单片机的数据采集系统。

无线通信单元将数据采集单元采集的球磨机振动信号经无线方式实时传输给数据处理单元。与其他单元类似,无线通信单元要求在保证传输速率的基础上,尽量降低功耗,提高稳定性,因此,综合考虑各种因素,选择体积小、功耗低、外围器件最少的射频系统级芯片nRF24L01作为无线通信方案。

数据处理单元包括接收振动信号数据的无线数据接收端、运行分析软件的工控机、相关软件系统。软件系统完成数据的接收、存储、计算、实时显示、球磨机运行状态分析和报警等功能。

3 信号分析

经长期的工业试验,可获得大量的试验数据,并对这些振动信号及相应的球磨机工况数据进行详细的分析,提取筒壁振动信号中包含的特征信息,选取具有代表性的特征来判断球磨机的工作状态,为实际生产提供指导。

(1)振动波形及其分布特征。通过对不同工况下典型振动波形的比较得知,虽然每个周期的振动信号都有一定的随机性,但振动信号的波形形状较相似,且波值位置也基本相同,呈现出一定的规律性。每个周期的波形呈一个中间大两头小的纺锤形,纺锤中间波形幅值较大是因球磨机旋转时钢球落在传感器衬板时产生更大的加速度所造成的。

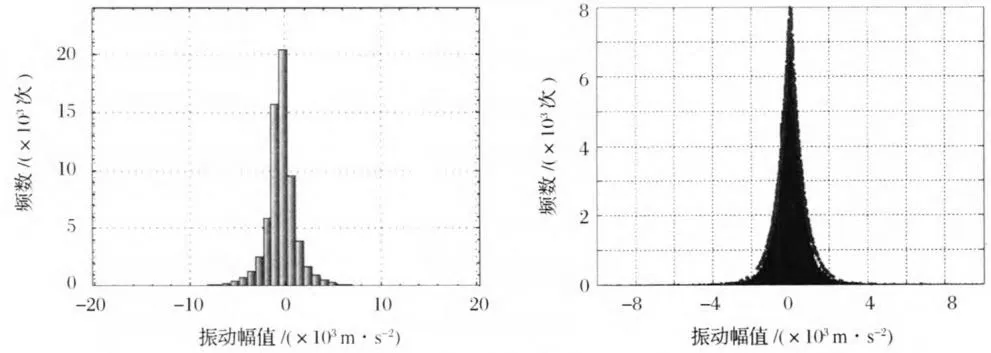

通过对大量典型振动波形的分析,发现振动信号的分布基本满足拉普拉斯分布。

对振动数据进行统计直方图拟合及假设检验,结果如图1所示。图中浅黑色边界为拉普拉斯分布,深黑色部分为一个周期内振动信号的统计直方图,可见二者基本一致,说明拉普拉斯分布能很好地近似振动信号的概率分布,振动信号的这一特征在特征分析中也得到了验证。

图1 振动信号的拉普拉斯分布拟合

(2)振动信号特征。为了监测及描述球磨机的工作状态,需从采集到的振动信号中提取一些量化统计量主数字特征。振动信号可在时域、小波域、频域等角度进行分析。信号的时域统计特征主要包括均值、方差、重心、中位点等,均值及方差是反映数据集中趋势及离散度的最重要测度值,重心及中位点可考察数据形状与位置等信息;通过对时域信号进行傅里叶变换即能得到频域信号,通过对频域波形的分析,得到信号的频谱峰值和频率成分构成等;还可利用小波变化及小波包分解信号,利用小波算法分析振动信号。结合采集到的信号特点,利用上述分析方法,提取并比较大量的特征参数,对数据分布的对称性、离散度、波形形状与位置等进行比较及衡量,以找出能区分球磨机工作状态的具体量化特征。

为满足分析应用的要求,特征参数的选取遵循了以下原则:①稳定性。特征本身应具有稳定性,即当球磨机的工况不变时,特征应保持在与该工况相对应的一定数值范围内;②区分性。当球磨机工况发生变化时,其特征大小也应随之变化,若两者间存在一一对应关系,则可从特征数值中推断出球磨机的不同工况。当然,特征也可只对某几个球磨机工作的影响因素敏感,从而经特征对这些敏感因素进行量化描述。

通过分析,从振动信号中提取的特征参数能满足上述条件,并能有效反映球磨机的工作状态。当球磨机工况稳定时,参数B也稳定,当球磨机工况发生变化时,参数B也随之变化,因此特征参数B能综合反映球磨机的工作状态。其他一些特征参数自身不够稳定,不能找到它们的变化规律;另一部分虽能满足稳定性,但在不同工况下无明显变化,不能反映球磨机工况;当然,还有许多其他参数自身稳定,且能反映球磨机的工况,但因它们都与特征参数B有很大的相关性,当前只选择参数B作为主要参数,这也与分析中发现的振动信号特征相一致。

参数B的稳定性。先验证特征参数B的稳定性条件,选取一组有代表性的数据来验证特征的稳定性,并对稳定工况下球磨机各回路2h内的控制数据进行统计。通过分析可知,在试验期间,各控制回路的控制效果良好,变异系数小于0.015,渣浆泵处于恒压控制状态,泵频保持不变,此时采集到的振动信号较稳定。

球磨机特征参数B在不同工况下的变化。为了分析球磨机参数B与工作状态间的关系,特别是确定主要变化因素对球磨机的影响,设计了多次工业试验。在实验中,每次只改变一个变量,以减少不同变量间的相互作用。通过对给矿量、前给水量、补加水量的试验及数据拟合,得到上述各变量与特征参数B间的关系。

首先,球磨机给矿量对参数B的影响较明显,给矿量减少,参数B增大。根据试验数据统计,当给矿量降低1t/h时,B值增加约8.5。分析表明,造成球磨机筒壁振动的主要原因是钢球在球磨机内的抛落撞击造成,而加入球磨机的矿石对撞击有一定的“缓冲”作用。当矿量减少时,缓冲效应减弱,参数B增大。

球磨机前给水量也会对参数B产生影响,前给水量减小B增大。前给水量的减少,会破坏整个已稳定和磨矿过程动态平衡,导致磨矿泵池液位逐渐下降,当液位降低到一定程度时,渣浆泵的工作频率会降低,同时水力旋流器的返砂量也会减少。而前给水及返砂量的减少会降低球磨机中矿浆的流速,延长球磨机中矿物的研磨时间,因此,矿浆的粒度会降低,参数B增大。同时,前给水量的减少也会增加磨浆浓度,影响钢球对衬板的冲击。

同样,球磨机补加水量对参数B也有显著影响,补加水量减少,B增大。减少补加水量也会导致磨泵池液位逐渐下降,导致返砂量减少。与前给水一样,矿浆流速减小,矿物研磨时间延长,矿浆粒度会降低,B增大。

但由于球磨机工况的相关因素会影响参数B,因此不能完全通过单一的特征参数来实现对球磨机工况的详细判定,需要与其它传感器数据(如给矿、给水、补加水等)一起综合判定。

4 实际应用

为分析球磨机筒壁振动信号与球磨机工况的关系,以及验证球磨机检测系统在工业领域的实用价值,该球磨机监测系统已在某包钢钢炼企业进行了应用,通过在选矿厂磨浮车间正常生产的球磨机上安装检测系统,采集了大量的实际生产数据,并建立了球磨机运行参数和相应的球磨机筒壁振动信号的综合数据库,包括球磨机给矿量、前给水量、补加水量、渣浆泵频率、旋流器分级浓度和粒度等。通过对数据的综合分析,可准确预测球磨机的故障状态,对现场设备的生产维护起到一定的指导作用,提高了产品质量及设备能效。

通过采集球磨机筒壁在不同工况下的振动信号发现,当球磨机处于正常工况、“空砸”状态、“涨肚”状态时,振动信号的波形有明显的变化。同时,特征参数B也会有明显的波动。通过这一结果,可对球磨机的负荷进行监测报警,预防“空砸”及“涨肚”的发生,改善球磨机的工作状态,降低其运行风险,提高处理能力。当球磨机工作在稳定状态时,参数B在一定范围内也有轻微的波动,这与前面的结论一致。

但在分析球磨机长期运行数据时发现,在球磨机工况基本不变的情况下,随着运行时间的增加,参数B会逐渐增大。逐一排除各影响因素后,确定这种变化是由于球磨机衬板的磨损引起的。这一结论对系统的应用有两方面的影响,首先,衬板磨损引起的参数变化会叠加其他因素的影响,给判断工况带来困难;同时,在相同工况下,参数B的变化将反映球磨机衬板的磨损情况,有利于设备的维护管理。

为了克服衬板磨损的影响,提出一种球磨机工况自适应监控功能,其主要思想是通过球磨机在一定时期内某一特定工况下稳定运行的特征参数,计算出球磨机在这一工况下的特征参数基准,并根据大量历史数据统计的分布规律,给出特征分布区间,并用该区间来监控判断球磨机在一定时期内这一工况下的运行状况。同时,由于在判断球磨机稳定工况时已获得各控制回路的运行数据,可对球磨机相关的各回路进行实时监控,并记录及报警异常情况。

系统在现场的长期连续运行情况及对大量数据的分析,均证实了该系统在工业生产中的实用性。

(1)基于球磨机振动信号的特征值,进行了给矿量设定值的优化控制试验。

(2)通过分级控制的配合,在提高产品质量的前提下,也提高了球磨机的处理量。

(3)能有效预报球磨机“涨肚”或“空砸”趋势,球磨机巡检次数减少了70%,降低了工人劳动强度。

(4)球磨机振动信号特征值与装载率关系的变化反映了衬板的磨损情况,有利于设备的维护管理。

综上所述,在分析球磨机筒壁振动信号的基础上,研发了一套基于该技术的球磨机工况检测系统,完成了设备软硬件开发和数据分析等相关工作,并推广应用于实际生产中,结合工业现场的实际情况,解决了现场应用中遇到的安装、调试、数据校定等一系列问题,取得了实际效果,为后续的研究及开发奠定了基础。同时,由于球磨机特殊工作环境及方式的制约,系统还存在一些不足,如光伏电池的连续供电方式,能源转换率低,维护工作量大,以及传感器在特殊工况下(长时间处于“空砸”状态)易损坏等问题仍需进一步分析及改进。