热镀锌锌渣形成原因分析及控制研究

张富明,张学斌,胡 硕,杨洪凯,张秋生

(首钢京唐钢铁联合有限责任公司,河北 唐山 063000)

随着光伏及电力等行业的发展,热镀锌产品越来越受到消费者的青睐和认可。某冷轧厂的连续热镀锌产线,具有耐腐蚀性、高强度等一系列的优点。但随着市场的进一步发展,客户对产品质量的要求越来越高,制约某冷轧厂热镀锌的主要缺陷之一锌渣缺陷,为了解决的锌渣缺陷问题,本文从其形成的机理,来分析产生锌渣的原因,并进一步采取改善措施,控制锌渣的形成,提高带钢表面质量。

1 锌渣缺陷产生的机理及原因

在热镀锌的生产过程中,锌渣很容易吸附在带钢表面,从而造成锌渣缺陷,严重影响带钢表面质量[1],形貌如图1所示。在某热镀锌产线,由于锌渣缺陷造成大量的降级品率。通过相关的研宄可以得知,热镀锌渣的化学成分主要是锌、铝与铁反应生成的氧化物和金属化合物。锌渣缺陷主要是由于锌灰锌渣缺陷导致,锌渣产生的机理本质上是铁原子与锌、铝反应生成FeZn7和Fe2Al5Znx,其成分大部分是铁,少部分是铁锌或铁铝化合物。

图1 锌渣缺陷形貌图

1.1 铁含量的影响

铁在锌液中的饱和溶解度0.03%,当锌液中的铁含量超过0.03%时,铁就会在锌液中析出,铁与锌发生化学反应生成FeZn7,悬浮在锌液中或者沉入锅底,带钢经过锌液时,就会吸附在带钢表面上形成锌渣[2]。

1.2 铝含量的影响

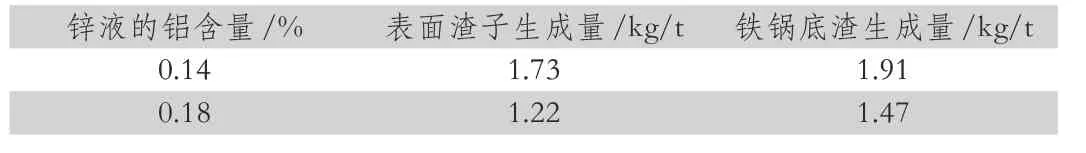

锌液中铝含量的多少也会影响锌渣的产生量,当铝含量低于0.16%时,锌锅中渣子会增多,伴随着带钢液面的波动,锌渣就会吸附在镀锌板的板面上形成锌渣,铝含量和锌渣的生成量如表1所示[3]。

表1 锌液中铝含量和锌渣的生成量关系

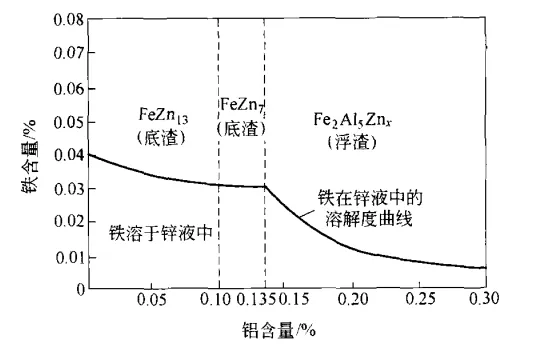

图2 铁的溶解度与铝含量的关系

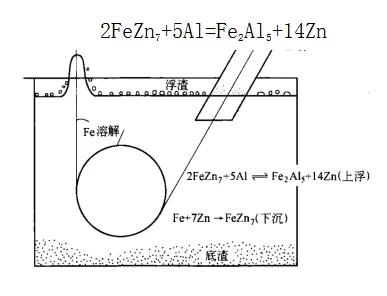

如图2所示铁的溶解度与铝含量的关系,在常见的锌液温度450℃时,铁的溶解度随着铝含量的增加而下降。从理论上讲,铝含量高于0.135%时,铁在锌液中的溶解度大幅度下降。根据生产的实际经验,铝含量的含量必须要高于0.16%,在能减少铁的溶解,这样就会生成浮在锌液表面的浮渣Fe2Al5Znx,表面的浮渣,通过制定捞渣规范可以减少浮渣。 如图3所示为锌渣的分布图。

图3 锌渣分布图

1.3 锌液温度因素影响

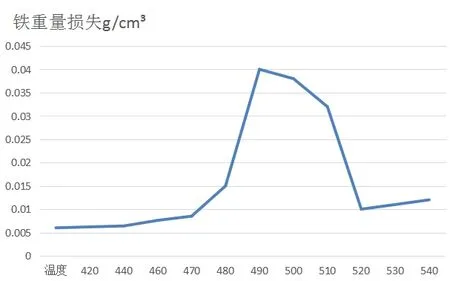

影响锌渣形成的一个重要的原因就是锌液温度,一般热镀锌的锌液温度控制在445℃~465℃,当温度过高时,带钢表面的铁原子会出现急剧融入锌锅,当温度达到500℃,铁原子的损失消耗最大[4]。在保证镀锌表面质量的前提下,尽量的降低锌液的温度,所以在生产的过程中,将锌液的温度控制在445℃~455℃。具体曲线如下图4所示。

图4 锌液温度与铁原子损失量

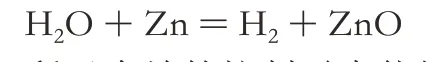

1.4 炉鼻子加湿的影响

锌Zn熔点419℃,沸点907℃,锌液在419℃-上907℃之间,那么随着锌液温度的升高,锌的蒸发量越大。为了防止锌液持续蒸发,产生锌灰,某热镀锌退火炉向炉鼻子通入加湿后的NHx气体,来使水蒸气与锌发生反应,在炉鼻子液面形成一层薄薄的氧化膜,化学方程式如下,但是这层氧化膜也必须定时清除,防止表面生成大面积的锌渣颗粒[5]。锌蒸汽在液面上方悬浮在炉鼻子腔体内,随着生成氧化锌等颗粒,最后落在炉鼻子的内壁上,同样掉落到带钢上生产锌渣。

所以有效的控制露点能够一直炉鼻子液面和腔体中锌灰锌渣的生成,用于加湿的保护气时NHx,在炉鼻子气氛中含有一定量的H2,抑制住水蒸气对钢带的氧化倾向,防止钢带表面发生二次氧化。

1.5 锌液液面不稳定因素

某热镀锌产线锌锅加锌采用自动加锌系统,根据锌锅液位计检测值,来保证恒定的加锌速度。如果锌锅液位波动,会导致表面浮渣的流动方向被改变,从而影响带钢表面质量。

1.6 锌灰泵的影响

锌灰泵是在热镀锌生产过程中,是清除锌渣的有效方法,并且在某冷轧厂的其他产线得到了很好的实践应用。锌灰泵利用的是在离心力的作用下,将液体在出口处被叶轮甩出的原理,将锌灰液通过炉鼻子内的溢流槽抽到炉鼻子外。通过该原理,源源不断的去除带钢周围的漂浮浮渣颗粒,能减少带钢表面锌渣缺陷,提高产品质量。

2 锌渣缺陷的控制措施

针对某热镀锌产线在生产过程中,产生大量的锌渣缺陷,并且因该缺陷导致表面质量不合格而停车,本文从产生原因入手,多措并举、综合整治,在以下方面进行控制。

2.1 调整清洗段清洗参数

锌渣的主要成分时铁粉造成的,在直燃炉由于是明火加热,对清洗的要求更高。清洗如果不干净,就会在带入锌锅中,生成锌渣,污染锌液。如果带钢表面的轧制油没有清洗掉,在明火加热阶段会生成碳化物,侵入带钢表面,形成残炭,在镀锌的过程中,形成锌渣[6]。所以在生产必须保证清洗效果,必须投入磁性过滤器,把铁粉分离出来,并且每月清理一次磁过滤装置[7]。另一方面为了保证清洗效果提高电解液温度和碱液温度至75℃~85℃,提高电导率60~70 ms/cm。如果发现清洗效果不好,可适当提高温度、碱液浓度。使得溶液中的油含量和铁含量维持在一个较低的水平,保持其较高的活性。

2.2 控制炉炉鼻子露点

在某冷轧热镀锌炉箅子加湿系统,在露点控制过程中,总是出现露点突变,浮动范围±10℃,难以稳定控制。为了有效控制露点的稳定性,通过优化加湿系统的控制程序,对加湿系统管路进行改造,使得露点能够稳定的控制在设定值±1℃。并且通过露点的摸索试验,将露点控制-20℃至-40℃范围内,炉鼻子腔体内及液面的锌渣锌灰得到有效的控制。

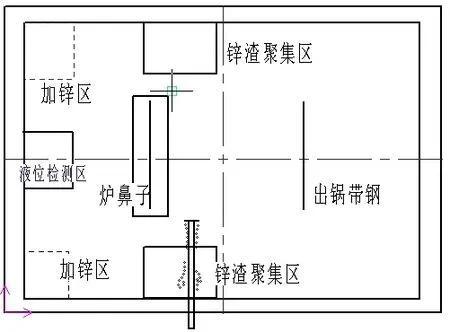

2.3 制定锌渣聚集区及捞渣规范

在铝含量高于0.16%时,会产生大量的表面浮渣Fe2Al5Znx漂浮在锌锅液面上,需要制作锌渣聚集区,及时扒渣捞渣[8]。并且生产经验和表面质量的经验,制定捞渣规范。设置锌渣聚集区。用耐火材料制成矩形框,将锌渣扒到框内。

图5 捞渣锌渣聚集区

制定规范。每卷前后摆动炉鼻子,定时用力敲击炉鼻子下表面数下,每卷扒渣一次,每卷捞渣一次,并且在扒渣和捞渣的过程中,实行“慢、稳、准”的方针,避免暴力扒渣,引起液面的波动,按此规定执行,带钢表面的锌渣得到了有效的控制。

2.4 控制锌液和入锅温度

由于锌液的温度太高会加剧锌渣的形成,所示在生产中应适当降低锌液温度。由于热镀锌产线,锌液的成分不同于其他产线,所以在生产过程中,通过试验摸索,优化锌液温度控制,控制合理的入锅温度,并且将锌液温度控制在设定值±1℃,带钢表面质量有所改善。

2.5 铝含量的控制

由于Al与Zn相比,Al的活泼型更强,在生产过程中会带走更多的铝,镀到带钢表面。所以在生产过程中为了保证Al含量的稳定,要及时加锌锭。为控制锌液中的锌渣,根据生产经验,将铝含量控制在最优的范围内,表面质量浮渣减少。

2.6 稳定锌锅液位

某热镀锌产线,锌锅液位计的检测装置,安装在炉区的二层平台上,由于设备的运转,平台振动,导致液位检测装置振动,测量的液位上下波动±4mm,会干扰自动加锌系统的控制,从而导致加锌电葫芦升降波动,从而引发锌液液面的波动。为了解决该问题,将液位检测装置移至地面,减少振动;制作液面检测区,防止加锌锭速度不稳,液面波动,提高了检测的准确性和稳定性,使液位检测控制稳定,从而保证自动化加锌的稳定精确控制,解决了液面波动问题。

2.7 改造加装排渣炉鼻子

某热镀锌产线,由于在起初定位于低端产品。但随着市场对表面质量的要求不断提高,带钢表面产生的锌渣缺陷解决迫在眉睫。为了减少炉鼻子带钢附近的锌渣,对炉鼻子C段进行改造,在C段内部加装溢流槽和接灰渣槽,在外部安装锌灰泵,通过液位差,产生溢流,除去锌灰锌渣。锌灰泵的安装,可以大大减少带钢表面锌渣的缺陷。

3 结语

通过对某热基镀锌产线锌渣缺陷机理的研究,分析出生成该缺陷的影响因素。从影响因素作为切入点,通过提高带钢表面清洗质量、优化炉鼻子加湿系统、摸索最优露点、控制和稳定锌锅温度、稳定锌锅液位、制定捞渣规范、对炉鼻子C段进行改造,加装排渣装置等一系列的控制措施,使得带钢表面的锌渣缺陷大大减少,提高了产品质量。