2205双相不锈钢夹杂物控制与研究

冯昊苏

(安徽富凯特材有限公司,安徽 宣城 245300)

双相不锈钢其含义是其微观形态内有奥氏体和铁素体双相组织,结合奥氏体和铁素体的性质,例如奥氏体不锈钢的高韧性和可焊性、铁素体不锈钢的抗腐蚀性。所以双相不锈钢在石油化工、海水淡化、核设施、建筑等行业应用普遍[1]。热处理中裂隙的形成与奥氏体与铁素体之间的变形机制不同、颗粒大小、较硬的奥氏体锐角和分布形状、夹杂物含量有关,Guilhem Manin等人的研究结果证明,在双相不锈钢热处理过程中其双相之间的晶体界面会产生裂纹,而且主要方向都是靠近双相不锈钢中夹杂物的方向,因此降低双相不锈钢中的夹杂物含量对于减少热处理中裂纹的出现有着重要含义。本文主要是针对25205双相不锈钢的夹杂物含量与形态和对热处理中裂隙的产生影响做了研究,然后对其夹杂物的降低做了改进研究,并对了了之后的夹杂物含量,以此得到了结论。

1 双相不锈钢的发展历史及分类

早在上个世纪初期年代,瑞典的科学家就首次研制出了双相不锈钢,直至如今对于双相不锈钢的改进研究仍在进行,已将近一个世纪[2]。目前,双相不锈钢已经研发出了三代。研制第一代双相不锈钢是为了解决双相不锈钢的晶体间腐蚀问题,在其中添加了铬、镍、钼等金属元素,其对局部腐蚀的抗性更好,其典型型号是AISI329,3RE60,Uranus50等钢品种。但是其缺点也很明显,其在生产时添加了较多含量的碳元素,导致焊接时会在高温下释放出大量的碳化物,导致材料的强度和抗腐蚀性下降很多,这也造成了其应用空间有限。在第二代中双相不锈钢中,其碳含量相较于第一代有了明显的降低并且进一步的添加了钼、铜和镍等金属元素,其抗腐蚀能力进一步加强,其主要代表型号就是2205,由于其双相不锈钢强度更高,同等强度想,壁厚更薄、重量更小、成本更低的特点,在海洋勘探和运输天然气中应用较多。接下来第三代是上个世纪八十年代出现的超级双相不锈钢。在第三代中,双相不锈钢的碳元素含量极低,不到整体的0.02%,钼元素的含量更高在1.1-3.8%之间,氮元素相较于第二代也有了提高,所以其耐点蚀的能力是最强的,一般用于核电站等工作条件较为苛刻的地方。

在将近一个世纪的研究和探索中,根据合金成分及其耐腐蚀性或耐点蚀性能,双相不锈钢可以分为三种:第一种双相不锈钢不含钼元素,但添加铬元素(23%),镍元素(4%)和较少的氮元素(0.1%),由此这种两相不锈钢的合金化程度较低,其耐腐蚀性也不是很强,在一般腐蚀性环境中较为适用,在高腐蚀的条件下就会发生腐蚀。双相不锈钢研究的目的是提高其中氮元素的含量,以提高其在高氯离子浓度溶液中的抗腐蚀性。第三类双相不锈钢的改进主要是在第二类双相合金钢的基础上提高了钼元素的含量。除此以外,其余铬、镍、钼、氮的含量也有所增加,由此其耐点蚀性能也有所提高,一般在强腐蚀环境中应用更广。

2 试验材料及方法

为了研究2205双相不锈钢板坯料和热轧卷材目前夹杂物的含量和改进的不锈钢质量,在生产区域内随机选择2205双相不锈钢和热轧卷进行分析。如表1所示,在连续铸造毛坯中心和相关中心采集了2205双相不锈钢化学成分样品。通过扫描镜可以观察夹杂物的外貌,并通过能谱分析研究非金属夹杂物的成分。

图1 2205双相不锈钢连铸坯中夹杂物形貌

3 试验结果及分析

3.1 改进前2205双相不锈钢板坯和热轧卷中夹杂物现状

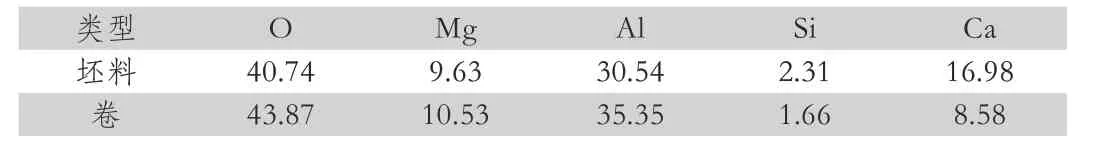

2205双相不锈钢板坯连续铸造的坯料中的夹杂物的形态外貌如图3所示。从下图中可以得出结论,所有夹杂物都近乎可以看做球体,表明它们是在液态钢硬化过程中形成的,由于液体钢强大的表面张力将夹杂物压成圆形。其尺寸约为10-20μm,在某些位置,包含了尺寸超过20μm的夹杂物,包含量较大。检测样品中夹杂物主要为金属的氧化物,一般包括CaO—Si02一Al203一MgO,其形变能力较低。季灯平等对CaO—Si02一Al203一MgO类夹杂物进行了一部分的分析和研究,研究及如果现实,其把形变能力取决于三氧化二铝的质量分数,当这个值大于20%时。

表2 2205不锈钢板坯和热轧卷中夹杂物的成分

表1 2205双相不锈钢化学成分

3.2 改进措施

根据上述研究过程中的成果,我们可以得出以下结论:在2205双相不锈钢的冶炼过程中产生的夹杂物的数量较多,尺寸相对来说也较大,而且主要产生的CaO—Si02一Al203一MgO类型夹杂物,此类型夹杂物中铝元素质量分数大致为30%,镁元素的质量分数大致为10%,所以其形变能力差,所以对于2205双相不锈钢的热处理过程有着非常大的影响。

(1)夹杂物变性:2205双相不锈钢其中金属元素的含量较多,而且在钢料融化成钢液时会溶解一部分空气中的氧气,在使用氩氧脱碳法处理使用硅铁和铝块除去氧气,在这个过程中铝元素很容易和钢液中溶解的氧元素通过化学反应生成三氧化二铝杂质,而三氧化二铝杂质和氧化镁会形成一种氧化镁-三氧化二铝晶体杂质。这就造成了坯料中的夹杂物的铝的质量分数约为30%,镁元素的质量分数约为10%,根据以上的结论,该夹杂物性质表现脆性,不易发生形变。

(2)延长钢包精炼炉弱吹时间,将其延长至12min以上,这可以导致钢液中的较大的夹杂物浮起并被吸附,而且使颗粒较小的夹杂物在这个过程中不断结合从而浮起被吸附,达到减夹杂物的目的。

(3)在整个冶炼过程中,对原料做好密封工作,减少钢液中氧气的溶解量,进而减少夹杂物的含量。

3.3 改进后2205板坯和热轧卷中夹杂物现状

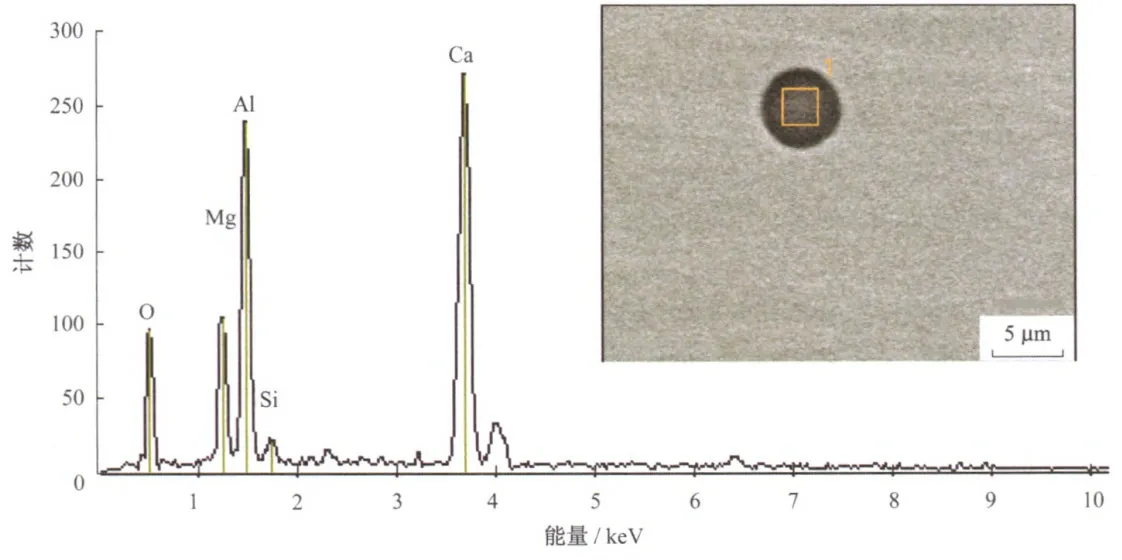

由于进行了上述技术改良手段,双相不锈钢夹杂物的含量大大减少,在对相关技术进行改善后,其坯料中夹杂物的形态外貌如图所示,从这些材料中可以看出,夹杂物的尺寸大大降低,在坯料中的夹杂物的尺寸在测量后发现基本上小于15μm。如图7所示,对改进后的坯料进行热轧测试,轧制变形后的球状夹杂物变为了长条状,表明夹杂物形变能力有所加强,其由脆性转变为了可塑性。

图2 改进后2205双相不锈钢连铸坯夹杂物形貌

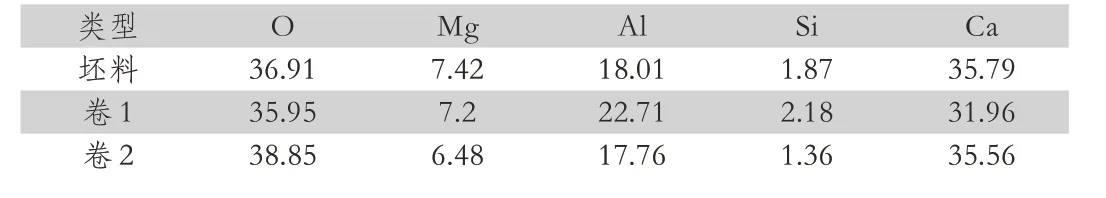

在对技术手段进行改良后,其2025双相不锈钢中的夹杂物形态外貌如图3、图4所示,对成分进行分析后其成分如表3所示。从这些材料中可以得到以下结论,坯料中夹杂物类型并没有发生改变,其主要类型仍然是CaO—Si02一Al203一MgO,但是铝元素的质量分数降到了18.21%,镁元素的质量分数降为了7.35%,且其下降幅度明显,钙元素的质量分数上升为35.65%,其上升幅度也较为明显,从以上的结论中可以得出该夹杂物的形变能力良好。并且在图9中得到了验证,其图中的夹杂物明显呈长条状分布,且其形状也由之前的圆形转变为长条形,其中1号杂质形变还不是很大,依旧存在椭圆形的形貌,但是2号杂质形变极为明显,几乎成为了线性。而且坯料热轧轧制而成的不锈钢卷中的夹杂物的成分与坯料中的成分并无区别。将l号夹杂物和2号夹杂物成分的成分分别进行分析,其1夹杂物的铝元素的质量分数明显较高,钙元素的质量分数明显较低,因此1号夹杂物的脆性较2号杂质更脆。

图3 进后2205不锈钢板坯中夹杂物成分

图9 4 改进后2205不锈钢热轧卷中夹杂物成分

表3 进后2205不锈钢板坯和热轧卷夹杂物的成分

4 结论

(1)在进行技术改善前,2205双相不锈钢的坯料和热轧卷中的夹杂物的含量较多,且尺寸更大,相当一部分夹杂物的尺寸能够达到20μm以上,而且其一般呈球状,经过热轧之后,依旧呈球状,其铝元素的质量分数较高,所以其性质偏向于脆性,形变能力较差。

(2)在冶炼过程中进行钙处理,将其夹杂物由原来的Al203一MgO晶体杂质转变为CaO—Si02一Al203一MgO晶体杂质,同时延长弱吹时间、增加冶炼过程中的密封性可以有效地降低成品中夹杂物的含量。

(3)在对相关技术进行改善后,夹杂物的数量减少了,尺寸也有所降低,最主要是夹杂物由脆性转变为可塑性。