超临界二氧化碳发电系统紧急停车过程动态特性研究

李新宇,刘惠民,林志民

(中国船舶集团有限公司第七一一研究所, 上海 201203)

超临界二氧化碳(SCO2)布雷顿循环发电技术是以超临界二氧化碳为工质的闭式布雷顿循环发电技术,具有功率密度高、效率高等优势,在核能、太阳能、化石燃料发电及船舶动力等领域均展现出广泛的应用前景。自从Dostal[1]于21世纪初再次掀起超临界二氧化碳发电系统的研究热潮以来,诸多学者[2-5]对不同超临界二氧化碳循环的热力学特性、经济性及设备内流动传热特性等进行了研究。由于SCO2系统为高温高压闭式循环系统,且系统内工质物性随工况变化较大,超临界二氧化碳发电系统样机的研制及运行调节具有较大难度。目前,仅有桑迪亚实验室[6]等个别研究机构完成了原理样机的研制和试验,更多研究机构的原理样机仍处于研发设计阶段。在缺乏试验样机的情况下,动态系统仿真是研究认识系统特性、优化设计和运行策略的重要手段[7]。一些学者通过动态仿真分别研究了超临界二氧化碳布雷顿循环的热源输入扰动[8]、功率跟踪[9]、分流比控制[10]和起动[11]等过程特性。目前,针对SCO2发电系统紧急停车过程动态特性的研究还较少,且许多研究对换热器和热源采用简单热平衡或换热模型,造成了一定程度的设备动态特性失真。研究认识SCO2发电系统在紧急停车时的动态响应特性,对于制定系统紧急情况下的安全保护控制策略、计算管路及设备的极限温度和压力工况等非常重要。笔者基于一个在研的300 kW超临界二氧化碳简单回热发电系统,构建了可表征设备实际结构、尺寸特征的详细动态仿真模型,对涡轮旁通控制策略下系统发生紧急停车时的动态响应特性进行了研究。

1 系统循环流程

某300 kW超临界二氧化碳布雷顿发电系统(简称S300系统)循环流程如图1所示。系统采用简单回热循环,主要由1台压缩机、涡轮及发电机同轴布置的发电机组、回热器、热源、冷却器和必要的管路阀门组成。超临界二氧化碳工质在压缩机内升压后进入回热器换热升温,预热后的二氧化碳工质进入热源吸热继而推动涡轮做功,做功后的低压二氧化碳工质经过回热器回热和冷却器冷却后重新回到临界点状态附近,并进入压缩机开始新一轮循环。在该系统中,回热器和冷却器均采用印刷电路板式换热器(PCHE),冷却器的冷侧工质为冷却水,热源采用燃油锅炉。

为了在系统需要紧急停车时快速降低机组转速,提出了以涡轮旁通为主要动作的紧急停车控制策略,涡轮旁通阀位置如图1中阀门V1所示。紧急停车触发后,立即打开涡轮旁通阀,降低流经涡轮的流量从而实现快速降低涡轮输出功率的目的。

图1 S300系统流程图

2 模型介绍

2.1 叶轮机械模型

S300系统中的叶轮机械包含一个离心压缩机和一个向心涡轮机。压缩机按照等熵压缩过程建模,涡轮机按照等熵膨胀过程建模。叶轮机械的性能基于输入的性能点集进行线性插值计算,性能点集由基于三维计算流体动力学(CFD)仿真计算得到的不同转速和流量下的叶轮机械压比和效率数据组成。不同温度下的叶轮机械特性可通过叶轮机械性能折合公式计算得出。性能点集中包含喘振边界和阻塞边界,压缩机模型只能在喘振边界和阻塞边界之间的区域内运行。叶轮机械的动态仿真中,压缩机和涡轮机同轴组成的机组转子能量方程如下:

Er=Etotal-Ecomp+Eturb-Eloss

(1)

式中:Er为驱动机组转速变化的能量;Etotal为机组外部总功负荷;Ecomp为压缩机耗功;Eturb为涡轮输出功;Eloss为转子机械损失。

S300系统中机组的转动惯量I为0.17 kg·m2,机组惯性时间Tr为9.1 s,其定义如下:

(2)

式中:N0为机组额定转速,r/min;P为机组功率,kW。

2.2 换热器模型

PCHE型换热器的结构类似于板翅式换热器,其换热流道截面为化学蚀刻形成的半圆结构,不同换热板之间由扩散焊焊接。将回热器和冷却器按照板翅式换热器类型进行建模,分别建立流道内的控制体瞬态热平衡方程(见式(3))和每一层板片的瞬态热平衡方程(见式(4))。换热过程与压力解耦计算。换热板片的尺寸、流道结构尺寸、换热通道压损系数及换热器金属质量与S300系统所用PCHE型换热器的设计值保持一致。表1给出了回热器动态模型在设计点时的模拟值与换热器设计厂商给出的设计值之间的比较,可以看出模拟值与设计值之间吻合得很好。

(3)

式中:qm为工质质量流量;Hin为控制体入口工质焓;Hout为出口工质焓;Qi为周围板片向控制体的传热量;ρ为工质密度;V为控制体体积;t为时间。

(4)

式中:mw为板片质量;cw为金属板片比热容;Tw为板片平均温度;Qin为热流体向板片的传热量;Qout为板片向冷流体的传热量。

表1 回热器设计点模拟值与设计值的比较

2.3 热源模型

基于燃油锅炉实际结构尺寸对热源进行建模。工质在热源内依次流经低温换热面、炉膛受热面、一级高温受热面和二级高温受热面4个受热面。建模范围包括:燃油与空气的混合燃烧过程、炉膛内烟气与各级受热面管壁的换热过程、管壁热传导过程、管壁对工质的传热过程。假设辐射受热面内同时发生辐射换热和对流换热,其他受热面内仅发生对流换热。模型中各受热面内管束数量、尺寸与实际保持一致。对流传热系数由设备厂商提供,换热过程与压力解耦计算。含锅炉进出口管道、受热面管道及集箱容积的锅炉工质侧总容积为1.7 m3。

2.4 其他模型介绍

S300系统动态仿真模型中包含机组转速控制回路、压缩机入口温度和压力控制回路以及热源出口温度控制回路。模拟紧急停车过程时,转速和热源出口温度控制功能失效,压缩机入口温度和压力控制回路保持。

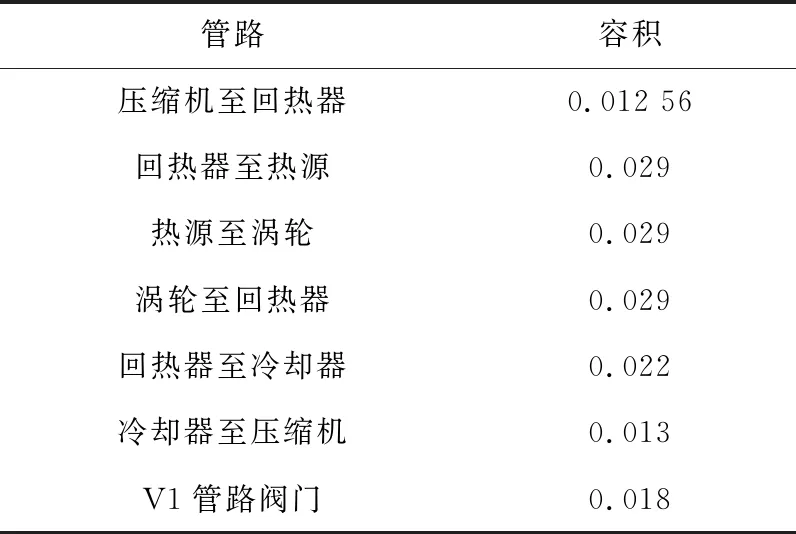

超临界二氧化碳发电系统内的管路直径和容积关系到系统的阻力损失和容积效应,对系统的性能和动态特性具有重要影响。本模型中考虑了管路的阻力损失及容积效应,各管段的容积如表2所示。

模型中各物质的物性计算基于NIST REFPROP物性库,模型计算步长为0.05 s。

表2 S300系统各管路的容积

3 动态仿真结果

对S300系统在额定功率100%负荷状态下触发紧急停车后的动态响应过程进行了仿真分析。仿真分析中的紧急停车工况选择为对系统最危险的事故工况,即机组负荷瞬间由100%降为0%,机组功率无法向外输出,全部用于转速升高和阻力消耗。设计的紧急停车控制策略为:紧急停车触发后,涡轮旁通阀全开,同时切断锅炉燃油。仿真系统初始状态为额定发电状态,机组转速40 000 r/min,设t=0 s时系统发生紧急停车事故,事故检测、处理及指令发送等过程滞后时间为0.2 s,即阀门在t=0.2 s时开始动作。

3.1 涡轮旁通阀参数的影响分析

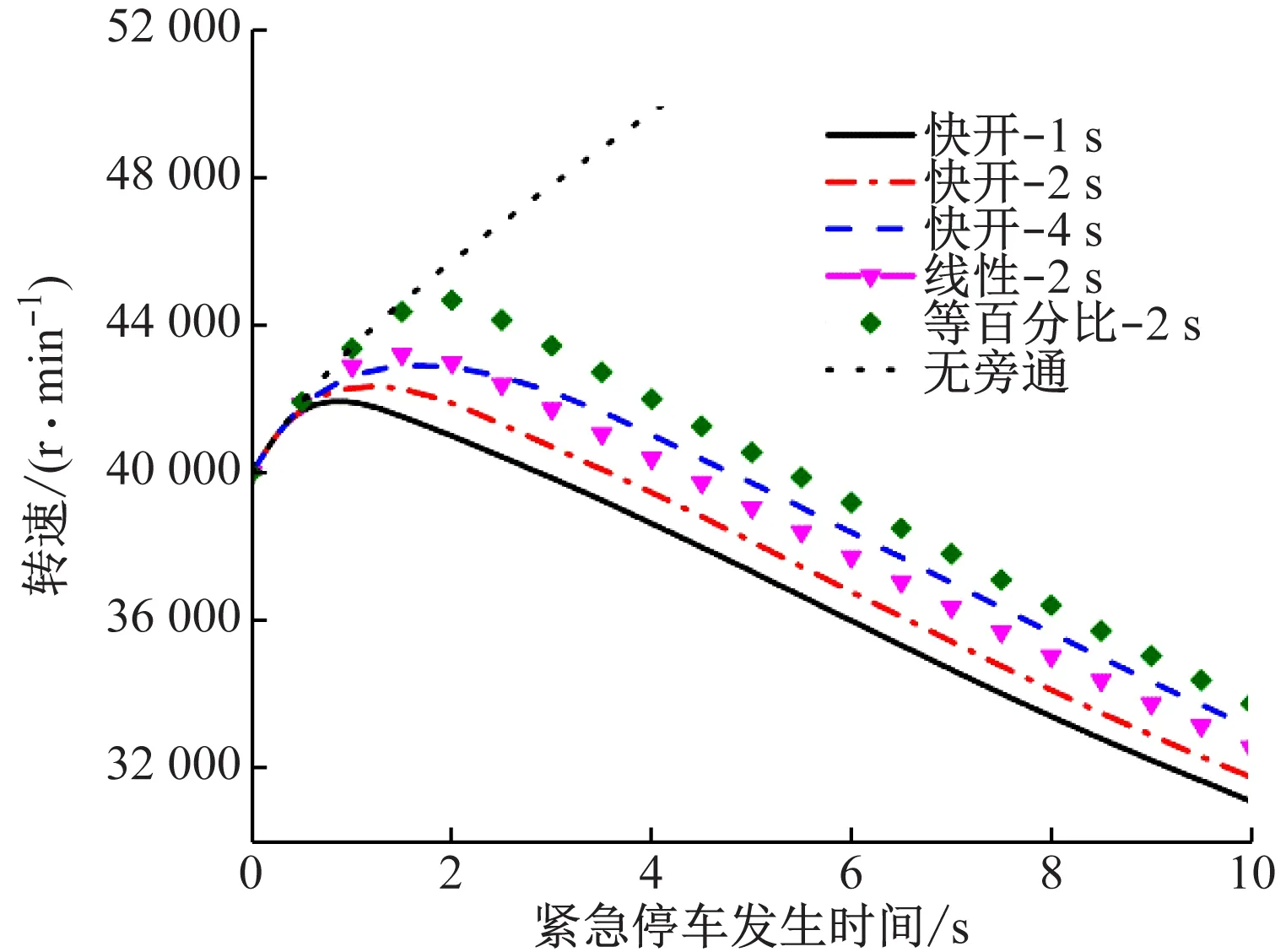

首先分析涡轮旁通阀由全关到全开的动作时间及阀门流量特性对系统动态过程的影响。阀门流量特性是指流过阀门的介质相对流量与阀门相对开度之间的关系,常见的有线性、等百分比(对数关系)和快开3种[12]。快开型阀门在开度较小时即可通过较大的流量,且随着开度的增加流量很快达到最大,一般用于切断或开关控制场景。图2给出了在不同流量特性的阀门及不同阀门动作时间下系统发生紧急停车后的转速变化曲线。从图2可以看出,系统在t=0 s发生紧停事故后,转速开始快速上升;当无涡轮旁通控制时,转速在4 s内升高到125%额定转速,且仍未出现下降趋势;有涡轮旁通控制时,t=0.2 s涡轮旁通阀打开后,转速上升速率逐渐下降,随后转速很快达到最大值并开始下降,转速下降过程没有出现震荡。

图2 涡轮旁通阀参数对紧急停车过程转速的影响

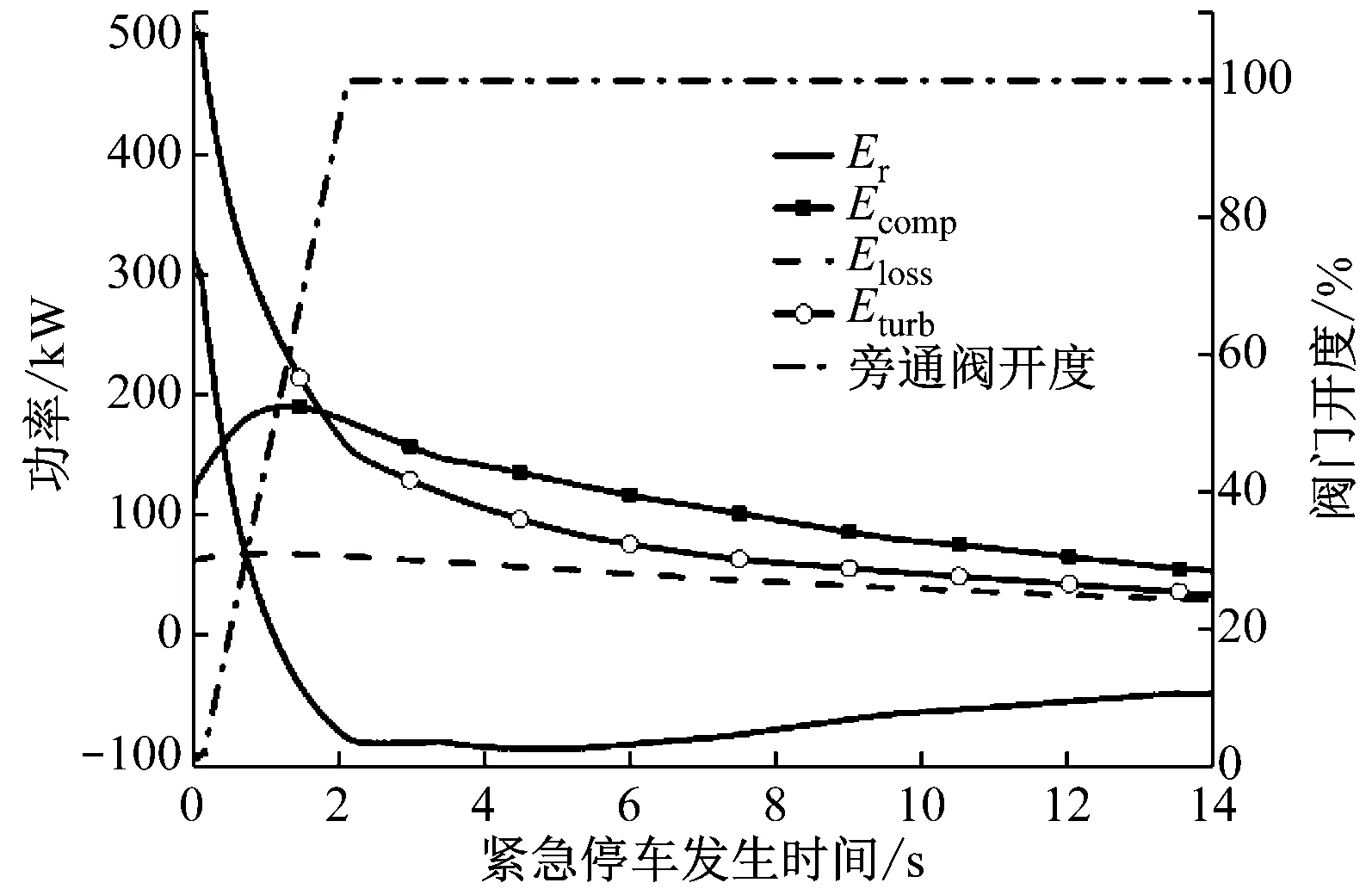

图3给出了紧急停车后系统内能量分配的变化,涡轮旁通阀选择为动作时间2 s的快开型阀门。t=0 s即紧急停车发生的瞬间机组外部总功负荷Etotal降为0 kW,Ecomp、Eturb和Eloss近似不变,驱动转速变化的能量Er由0 kW瞬间升高到约300 kW,导致紧急停车发生后机组转速快速升高。随着转速的升高及涡轮旁通阀的打开,压缩机耗功Ecomp快速升高,涡轮输出功Eturb快速降低,转子机械损失Eloss略有升高;由式(1)可知,驱动转速增加的能量Er快速下降,因而转速的升高速率下降。t=1.1 s时,Er由正转负,转速则到达最大值并开始下降。阀门开度达到100%后,Er和Eturb的快速下降过程结束,进入缓慢变化阶段。因而以阀门开度到达100%为界,可将紧急停车过程划分为2个特征阶段。

图3 紧急停车过程中系统内能量分配的变化

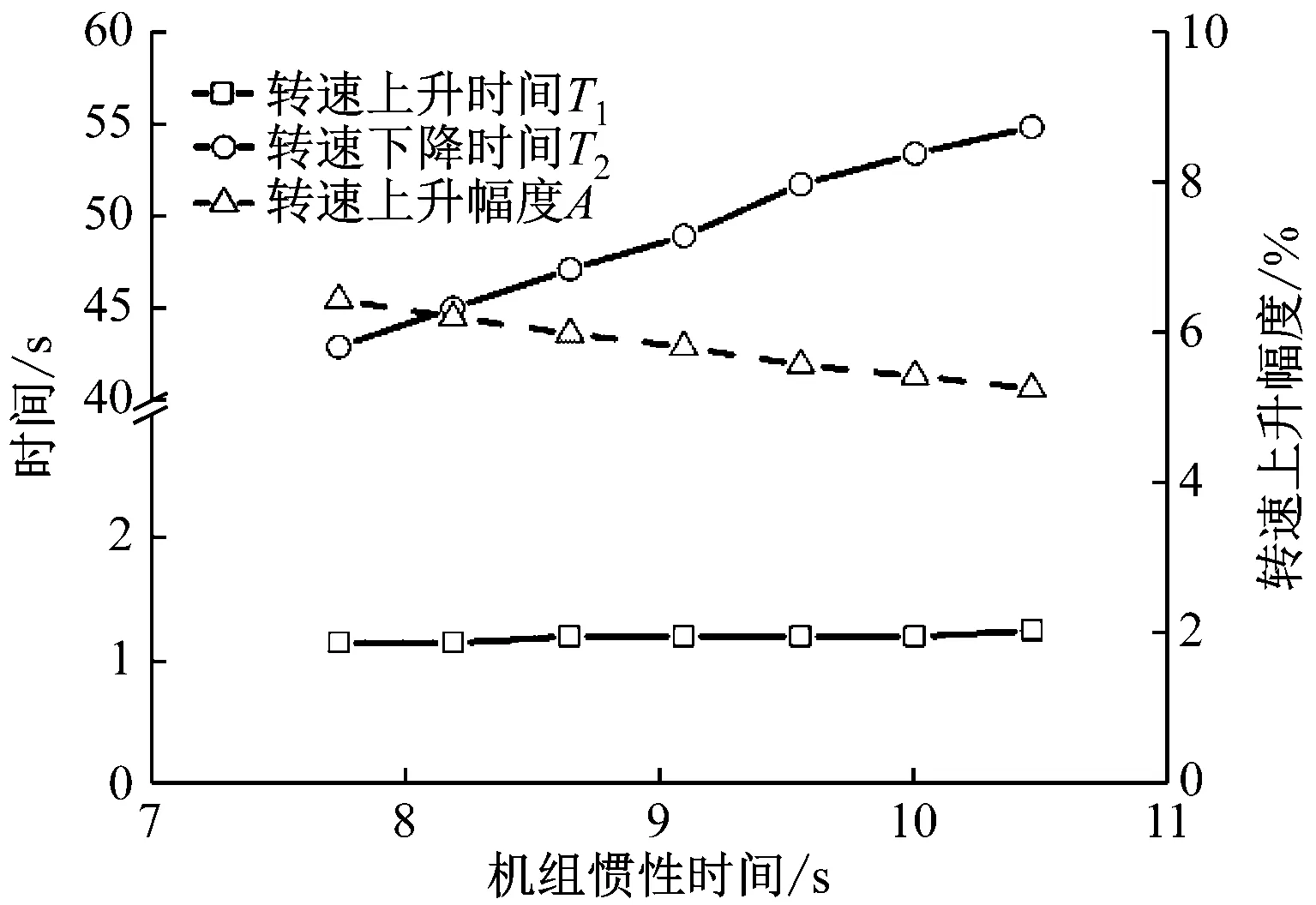

为表征系统紧急停车过程的控制品质,定义转速上升幅度A、转速上升时间T1和转速下降时间T23个参数。转速上升幅度A定义为紧急停车过程中的最大转速超过额定转速的幅度,到达最大转速需要的时间定义为转速上升时间T1。A可以表征由于转速升高对机组结构安全带来的危险水平,T1表征系统处于转速失控状态的时间长度,A和T1越小,则紧急停车过程第一阶段的控制品质越高。转速下降时间T2定义为从紧急停车发生开始到机组转速降至安全转速所需要的时间。T2可以表征危险过程持续时间对系统安全带来的风险,代表了紧急停车过程第二阶段的控制品质。不同故障引发的紧急停车过程所要求的转速下降时间也不同。

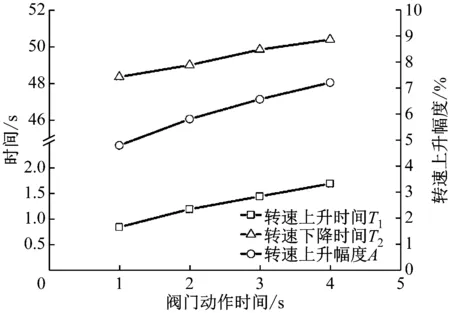

图4给出了阀门动作时间对紧急停车过程控制品质的影响,阀门流量特性为快开型,用于计算T2的安全转速取10 000 r/min。由图4可知,对于同种类型的涡轮旁通阀,阀门全关到全开的动作时间越短,紧急停车后转速上升时间越短,转速上升幅度越低;涡轮旁通阀动作时间对紧急停车第一阶段的控制品质影响显著。结合图2和图4可以看出,快开型旁通阀控制下的系统转速上升时间和转速上升幅度明显小于线性和等百分比类型旁通阀,表明对于紧急停车第一阶段的控制效果,快开型旁通阀要显著优于线性和等百分比类型旁通阀,线性阀门次之,等百分比阀门最差。当阀门动作时间由4 s减小到1 s时,转速下降时间仅减小了约4%,由50.4 s减为48.35 s。这表明紧急停车过程第二阶段的变化受旁通阀特性影响非常小。

图4 阀门动作时间对紧急停车过程控制品质的影响

图5为机组惯性时间Tr对紧急停车过程品质的影响。不同机组的转动惯量及功率不同,一般用机组惯性时间来表征不同机组的转速变化惯性。从图5可以看出,在不同的机组惯性时间下,T1基本不变,A随着惯性时间的增加略有减小,T2受惯性时间影响较为显著,随着惯性时间的增加而增大。

图5 机组惯性时间对紧急停车过程控制品质的影响

综上所述,转速上升时间T1仅与阀门流量特性有关,与机组惯性无关;转速上升幅度A同时受阀门流量特性和机组惯性影响,其中阀门流量特性占主要作用;转速下降时间T2则主要受机组惯性特性影响,阀门流量特性影响较小。系统紧急停车第一阶段的动态特性主要受旁通阀特性影响,第二阶段的动态特性主要受系统自身惯性特性、阻力特性等因素影响。

根据设计水平不同,高速叶轮机械允许的最高转速一般不超过额定转速的5%~10%。在超临界二氧化碳发电系统设计中,选择快开型旁通阀时,阀门动作时间在2 s内时即可保证较好的紧急停车过程第一阶段控制品质。

3.2 紧急停车过程系统的动态响应分析

选用动作时间2 s的快开型涡轮旁通阀,对系统发生紧急停车后各设备的响应过程进行研究。

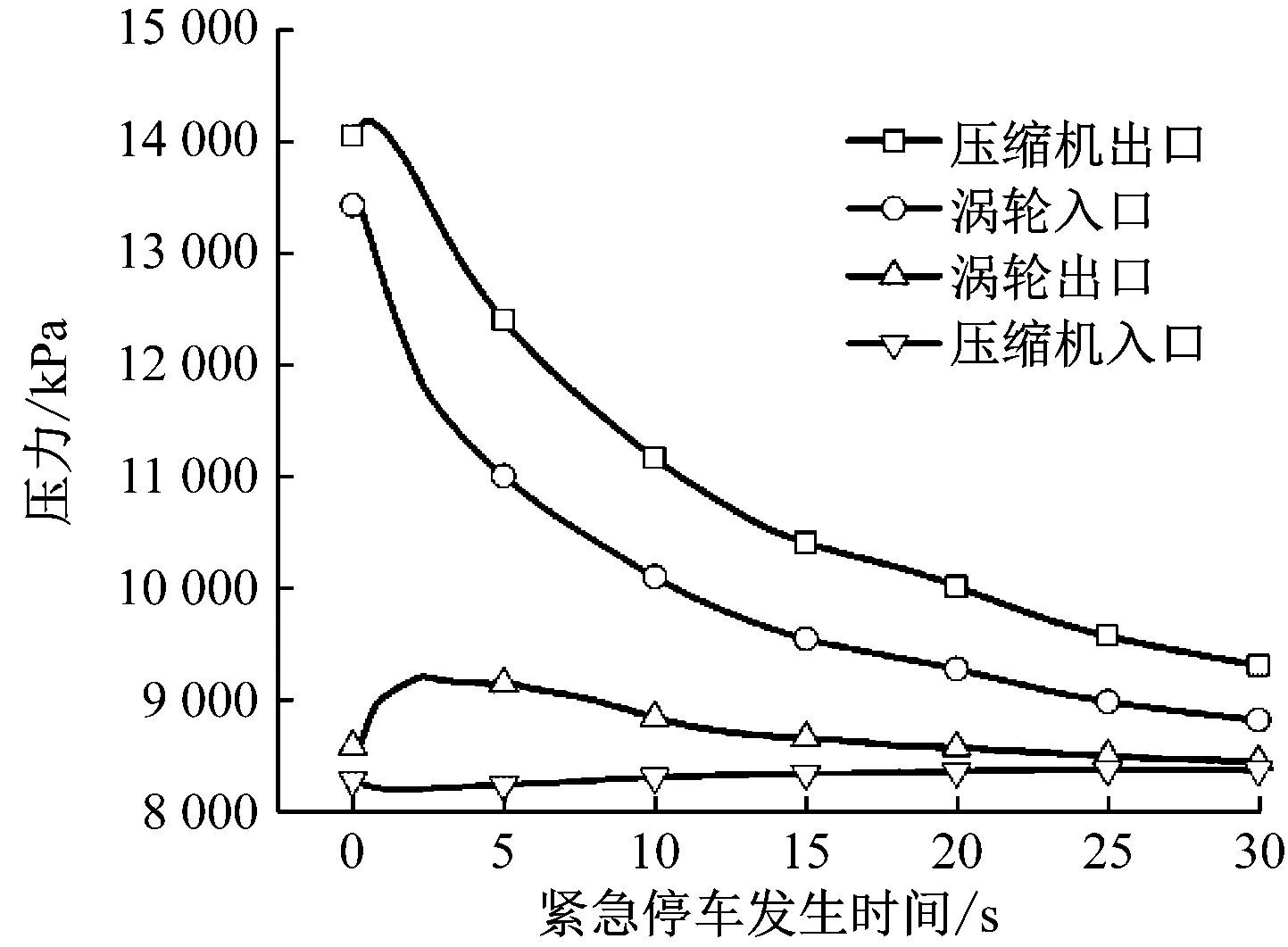

系统在t=0 s时发生紧急停车事故,t=0.2 s涡轮旁通阀开始动作,并在2 s内阀门开度达到100%。t=1 s阀门开度达到约50%时,转速达到最大值,并开始逐渐下降。图6为压缩机和涡轮的入口和出口压力的变化。涡轮旁通阀打开后,涡轮前后压差降低,涡轮入口压力迅速降低;涡轮出口压力先上升后缓慢下降,在t=0 s时压力初始值为8.6 MPa,在t=2.35 s时到达最大值9.23 MPa,升高了7.3%;回热器热侧出口和入口与涡轮出口直接连通,因而其压力变化趋势与涡轮出口压力趋势相似。压缩机入口压力由于事故初期转速的快速升高而出现下降,随后在入口压力控制系统作用下恢复到正常值。压缩机出口压力在转速变化的影响下呈先升高后下降的趋势,在t=0.5 s时到达最高值14.2 MPa,相比于初始值14 MPa,变化幅度仅为1.5%。

图6 紧急停车过程中叶轮机械入口和出口压力的变化

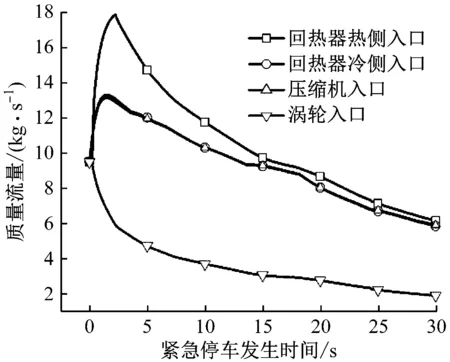

图7为各设备入口质量流量的变化情况。质量流量的变化也分为2个阶段。第一个阶段为事故初期涡轮旁通阀打开的过程(t=0~2 s),涡轮入口质量流量随着涡轮旁通阀的打开迅速下降40%,压缩机入口和回热器冷侧入口质量流量则快速升高35%;回热器热侧入口质量流量在2 s内升高了约80%,这主要是因为涡轮旁通阀打开后形成并联管路,显著降低了涡轮段的阻力。在第一阶段,系统的响应特性主要受旁通阀特性的主导。t=2 s后,系统的响应过程进入第二个阶段,各点的质量流量随着转速的下降而缓慢下降,系统响应转变为受系统自身特性即转速变化主导。

图7 紧急停车过程中各设备入口质量流量的变化

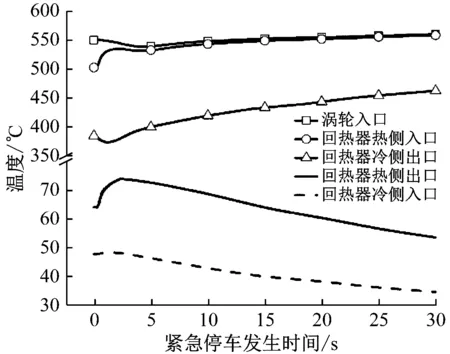

图8给出了各设备入口和出口温度的变化。由于涡轮旁通阀打开后涡轮做功迅速降低,涡轮段节流效应下降,因而在涡轮出口下游形成了热冲击现象。回热器热侧入口温度在事故发生2 s内迅速升高30 K,随后在热源的热惯性作用下继续略有上升。回热器热侧出口温度在热冲击作用下于2.5 s内上升10 K,之后开始逐渐下降;回热器冷侧入口温度先略微上升,而后逐渐下降,初期的温度上升主要是由压缩机压缩耗功增加引起的。回热器冷侧出口温度在事故初期的2 s内快速下降了10 K,随后逐渐上升。在回热器冷侧入口温度上升、热侧入口温度大幅上升的情况下,冷侧出口温度没有立即上升,反而出现了快速下降。这可能是由于涡轮旁通阀打开后,回热器冷侧出口下游的压力迅速下降,压力波的传播速度比热量传递快,造成冷侧出口工质发生了绝热膨胀,温度下降。当传热响应发生后,回热器冷侧出口温度的变化受到传热过程主导开始逐渐上升。

图8 紧急停车过程中设备入口和出口温度的变化

仿真结果表明,紧急停车导致涡轮旁通阀打开后,涡轮出口至回热器入口段的压力较额定值出现了明显的升高,回热器在该过程中也会承受瞬间的热冲击且工作温度出现升高,这些现象是今后在进行超临界二氧化碳布雷顿循环发电系统设备及管路设计时需要考虑的,否则可能引发系统安全事故。

4 结 论

(1) 涡轮旁通策略下的紧急停车过程可划分为2个阶段。第一阶段的动态特性受旁通阀特性主导;在第一阶段的控制品质方面,快开型阀门最优,线性阀门次之,等百分比阀门最差;对于同类型阀门,控制品质与阀门全关到全开的动作时间成反比。第二阶段的响应特性呈单调衰减趋势,持续时间40~50 s,主要受系统自身特性影响。

(2) 对于百千瓦级别的超临界二氧化碳发电机组,选用动作时间不超过2 s的快开型阀门作为涡轮旁通阀可保证较好的紧急停车第一阶段控制品质。但仅依靠涡轮旁通阀的紧急停车过程转速下降时间较长,难以保证第二阶段的控制品质满足所有事故工况的停车时间要求;对于紧急停车时间要求苛刻的事故,需要考虑设计其他控制策略。

(3) 系统紧急停车的第一阶段中,设备会承受一定的冲击效应,在进行超临界二氧化碳发电系统设计时应予以考虑;压力的冲击出现在压缩机出口和涡轮出口段,分别上升1.5%和7.3%;质量流量的冲击出现在压缩机至回热器段以及涡轮至回热器段,分别上升了35%和80%;温度的上升主要出现在涡轮出口至回热器热侧出口段,最高出现了30 K的热冲击。