充油条件对深海永磁同步电机设计的影响

年 少,朱 莉,罗 响,赵继敏

(上海交通大学 电力传输与功率变换控制教育部重点实验室,上海 200240)

0 引 言

深海中的环境压强随深度增加而增大,当深度达到11 000 m时,环境压强可达到110 MPa。勘察取样型深海作业设备通常使用电力推进器提供动力,由于作业环境的特殊性,电力推进器电机一般采用内部充油的方式平衡电机内外压力,以降低对电机机械强度的要求。在电机制造时,动密封装置通常安装在电机输出轴上,以防止电机内部油的泄露及外部海水的渗透。深海充油电机的电磁设计和传统电机的设计方法基本相同[1]。而在机械方面,除充油及密封结构外,充油电机显著的特征是气隙内充油会带来额外机械损耗——油摩损耗,高压条件下的油粘度将大大增大,由此带来的油摩损耗非常明显,不可忽略。油摩损耗作为机械损耗的主要组成部分,是深海电机设计中不得不考虑的一个方面。电机的定转子结构、气隙形状及外部环境如压强、温度都会对油摩损耗产生影响[2-5],深海中环境温度常年保持在2 ℃~4 ℃,有利于电机的散热,因此本文的研究前提是电机处于恒温及良好散热条件下。

目前,已有一定文献对充油电机内部油摩损耗进行了研究。文献[2]给出油摩损耗与摩擦系数的关系并通过流体力学(CFD)的方法计算出摩擦系数,进而计算油摩损耗。文献[3-4]中作者通过CFD方法计算了将气隙等效为同心旋转圆筒时的油摩损耗以及考虑定子开槽情况下的油摩损耗,并讨论了温度对油摩损耗的影响。文献[5]分析了气隙以及转子端部区域的流场,验证了一定转速范围内层流计算公式的正确性。文献[6]研究了转子内壁光滑时,电机尺寸参数及环境温度对油摩损耗的影响。文献[7]中作者重点分析了转子凸极结构的非均匀气隙的油摩损耗计算。文献[8-9]分别详细研究了电机空载铁耗、铜耗等计算理论,对传统电机的损耗计算具有较强的指导意义。

现有文献对油摩损耗的分析大都为常压下的分析,而压强变化对油摩损耗的影响,此类研究分析都较少,其中对变压器油关键参数——粘压系数的选取大都是基于经验选取,计算结果往往与实际有一定差距。本文具体分析了变压器油随压强变化的粘压特性,给出了较为准确的高压条件下油摩损耗计算方法。以一台全海深永磁同步电机为例,采用近似解析及数值方法完成油摩损耗的理论及仿真计算,通过增加对照实验,拟合实验用变压器油的粘压特性曲线,进而完成高压情况下的电机油摩损耗分析。

1 油摩损耗的解析计算

1.1 非均匀气隙下油摩损耗的解析计算

对于永磁同步电机而言,当电机内部未充油时,电机的机械损耗可分为风摩损耗和轴承摩擦损耗。电机轴承通常采用滚珠轴承,一般轴承损耗可忽略不计。风摩损耗与气隙形状相关,由于常压条件下空气摩擦阻力系数较小,通常也忽略不计,因此传统电机中机械损耗仅占总损耗的较小部分,且计算大都是基于经验。当电机气隙内充油时,变压器油的动力粘度系数远大于空气,因此对应于传统电机风摩损耗的油摩损耗具有较为可观的数量级。表贴式永磁同步电机的气隙为非均匀气隙,电机旋转时气隙内的流体运动较为复杂,由此带来的油摩损耗较大[7]。为减小油摩损耗,转子外侧采取包铁皮的方式,一方面可以保护电机转子永磁体,防止永磁体脱落;另一方面可以有效减小由转子齿带来的附加压差损耗[7]。此外,本文实验电机采用的是面包式表贴永磁体,即永磁体表面形状满足正弦函数关系,可以保证气隙磁密的正弦性,有效降低谐波分量,从而减小电机铁耗[10]。

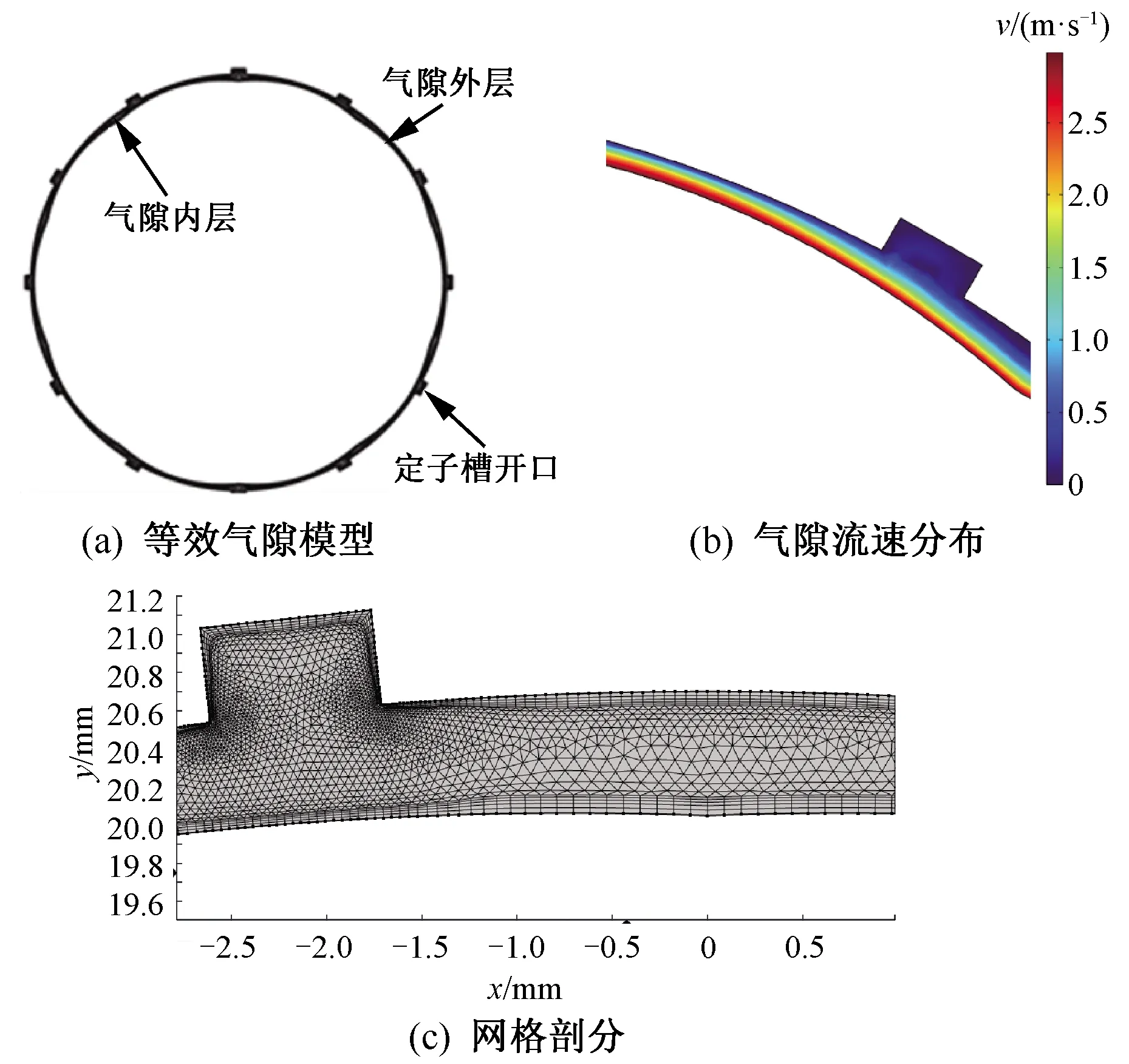

本文实验电机极对数为5,其气隙截面虽非均匀圆环,但是气隙分布具有周期性,即每个永磁体段为一个完整的周期,共有10个周期。样机转子模型及一个周期内的气隙等效模型如图1所示。

图1 样机转子模型及一个周期内的气隙等效模型

当流体处于层流时,考虑液体的曲率,可以从等效气隙模型中选取一无限薄的环形液层,该液层内外表面的摩擦力矩平衡方程:

-2πrτr+2π(r+dr)(τ+dτ)(r+dr)=0

(1)

当液体处于层流时,切应力正比于液体微团的角变形速度,即:

(2)

式中:μ是流体动力粘度,μ=νρ。

记一个周期所占角度为2θ0,由于转子包铁皮处理后会造成气隙非均匀,将最窄处和最宽处气隙长度差记为h,且考虑到h较小,可将半个周期所在的边界近似记为:

(3)

式中:R1为气隙最长位置转子半径,则气隙最窄处转子半径可记为R1+h。

沿半个周期段的切应力线积分为I:

(4)

由切应力引起的摩擦损耗:

(5)

式中:V0为转子侧转动线速度;L为电机轴向长度。

2.2 压强对粘压系数的影响

由式(5)可见,影响油摩损耗的因素有电机转速ω、变压器油动力粘度μ。由于该充油的永磁同步电机将应用于最深11 000 m的深海中,有必要针对其特殊的应用环境进行分析。深海中温度一般为2 ℃~4 ℃,低温环境中电机散热较好,暂不考虑电机温升对变压器油粘性的影响。同时,随着深度增加,电机及气隙内部变压器油所承受的环境压强也会随之增大。在处于11 000 m深海的环境中,电机承受的压强最高可达110 MPa。压力变化将使分子间距改变明显,液体所受压力增大时,液体分子内部距离减小,导致液体运动阻力增加,即液体粘度增加。随着潜水深度继续增加,压强的影响将不能忽略。本节将就压强对油摩损耗的影响进行分析。

变压器油的粘滞特性一般由动力粘度μ和运动粘度ν表示,具体可表示[11-12]:

μ=ρν

(6)

μ=μ0eαP-λ(t-t0)

(7)

式中:α是变压器油的粘压系数,一般取值为1×10-8m2/N~3×10-8m2/N[11-12];λ为变压器油的粘温系数;P为压强,单位为Pa;μ0为温度为t0时变压器油的动力粘度。

通常情况下,厂家只会提供常压、特定温度下的变压器油运动粘度,对于本实验用变压器油,在常压温度-30 ℃和常压温度40 ℃下的运动粘度分别为720 mm2/s和8 mm2/s,由式(7)可计算得到该变压器油的粘温系数λ≈0.064。但不同压强下的运动粘度厂家并不会提供,式(7)中的粘压系数α无法确定。本文主要考察在深海环境中,高压强条件对变压器油粘度的影响,因此,式(7)中的粘压系数α的确定是关键问题。本文首先按照流体理论计算粘温系数,确定低温常压条件下的变压器油动力粘度,再按经验选取粘压系数,取α=2×10-8m2/N,完成深海低温高压条件下的油摩损耗初步有限元仿真计算,定性给出高压对油摩损耗的影响。最后为确定该关键参数,本文增加参考实验对变压器油的特性曲线进行拟合,测定不同压力下的动力粘度值,进而分离电机气隙内部的油摩损耗。

2 有限元仿真

在流体力学分析软件COMSOL中,建立气隙等效模型,边界条件中设置气隙内层即转子侧为滑动壁,其切向移动壁速度与转子转速相同,定子壁视为固定壁。本文对边界的捕捉要求严格,采用手动网格划分,将边界层数设置为5层。气隙建模、转速分布及网格剖分如图2所示。

图2 气隙建模、转速分布及网格剖分

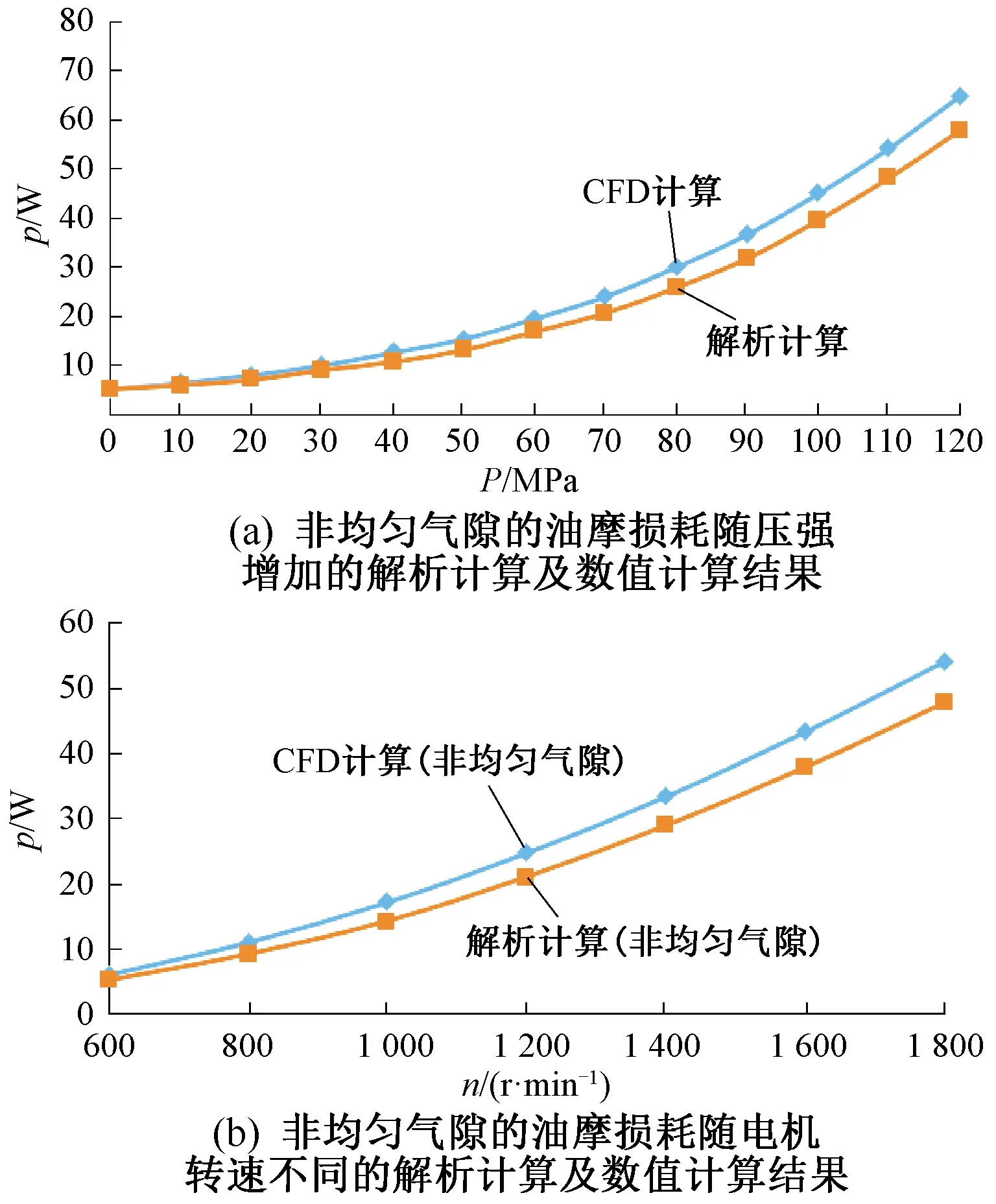

将环境温度视为固定,则当电机处于恒温条件下时,经COMSOL仿真计算,常温下随压强增大,电机油摩损耗变化趋势如图3(a)所示,常压低温下(4 ℃)电机的油摩损耗与转速关系如图3(b)所示。

图3 油摩损耗计算结果对比

由图3可以看出,当气隙非均匀时,气隙内流体状态并非均匀的层流,存在一定的过渡流,而解析法是基于层流假设进行推导的,因此与数值方法存在一定误差。常温条件下,当环境压强达到120 MPa时,电机转速1 000 r/min下,解析损耗计算相对于仿真计算的误差约为10.9%;常压低温条件下,当电机转速达到1 800 r/min时,损耗误差可达到11.1%。但式(5)仍具有一定的参考意义。

3 实验研究

由前文分析可见,充油电机内部的油摩损耗随工作深度增加而增加,当压强增至110 MPa时,油摩损耗对电机效率的影响不可忽略。将电机置于空载旋转状态下,首先通过对照实验测得实验用变压器油的粘度特性,再由空载实验分离电机内部油摩损耗。

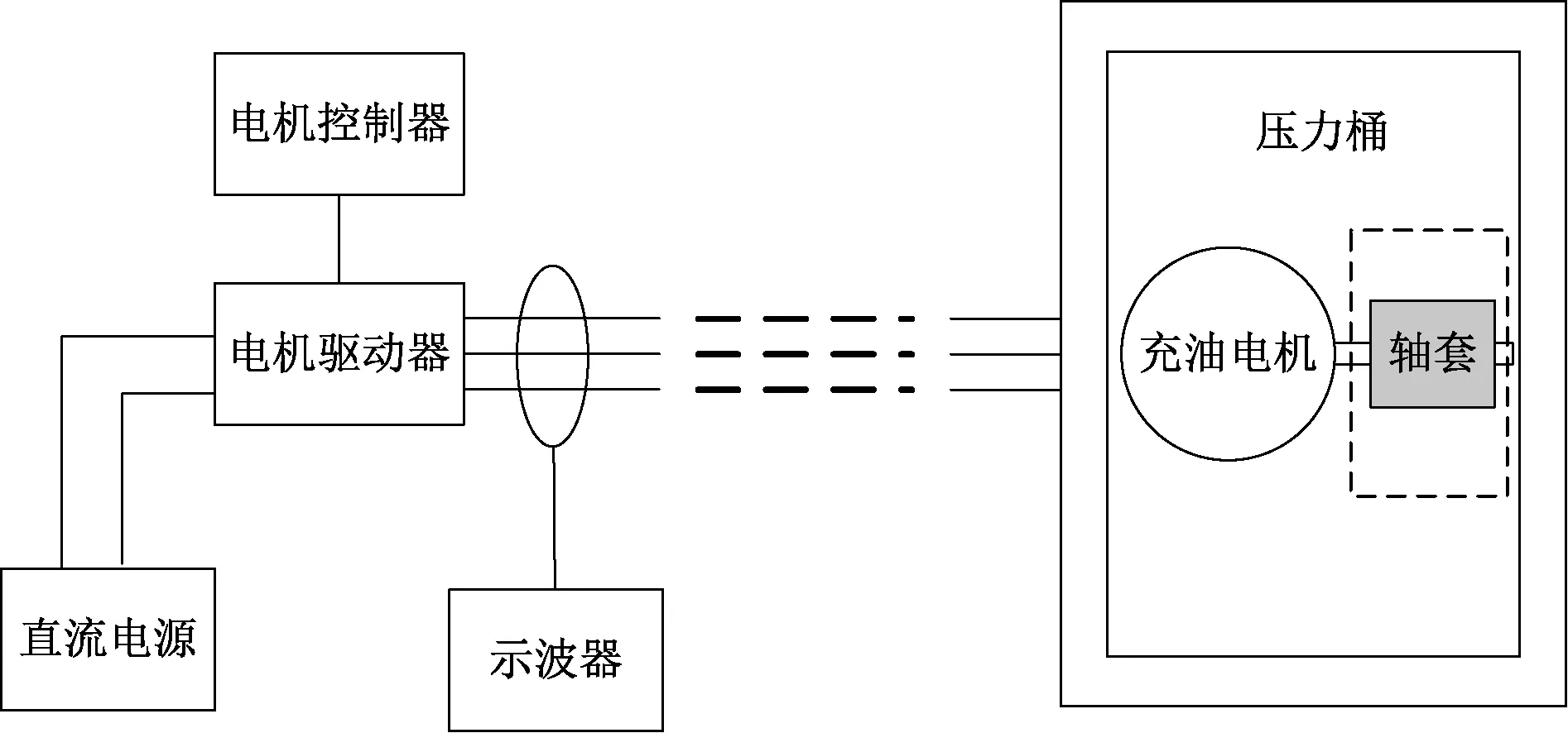

本节参考实验原理图如图4所示。

图4 实验原理图

为准确测量粘压系数,实验分为带轴套和不带轴套两组进行,置于高压压力桶内,压力桶内压强以10 MPa为间隔由常压增至120 MPa,测定各个压力值下的总损耗,两组损耗差为轴套表面油摩。为避免温度系数的影响,实验在同一温度条件下进行。

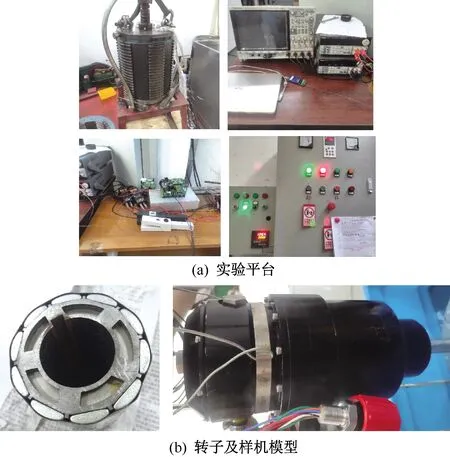

实验平台及样机模型如图5所示。

图5 实验平台及样机模型

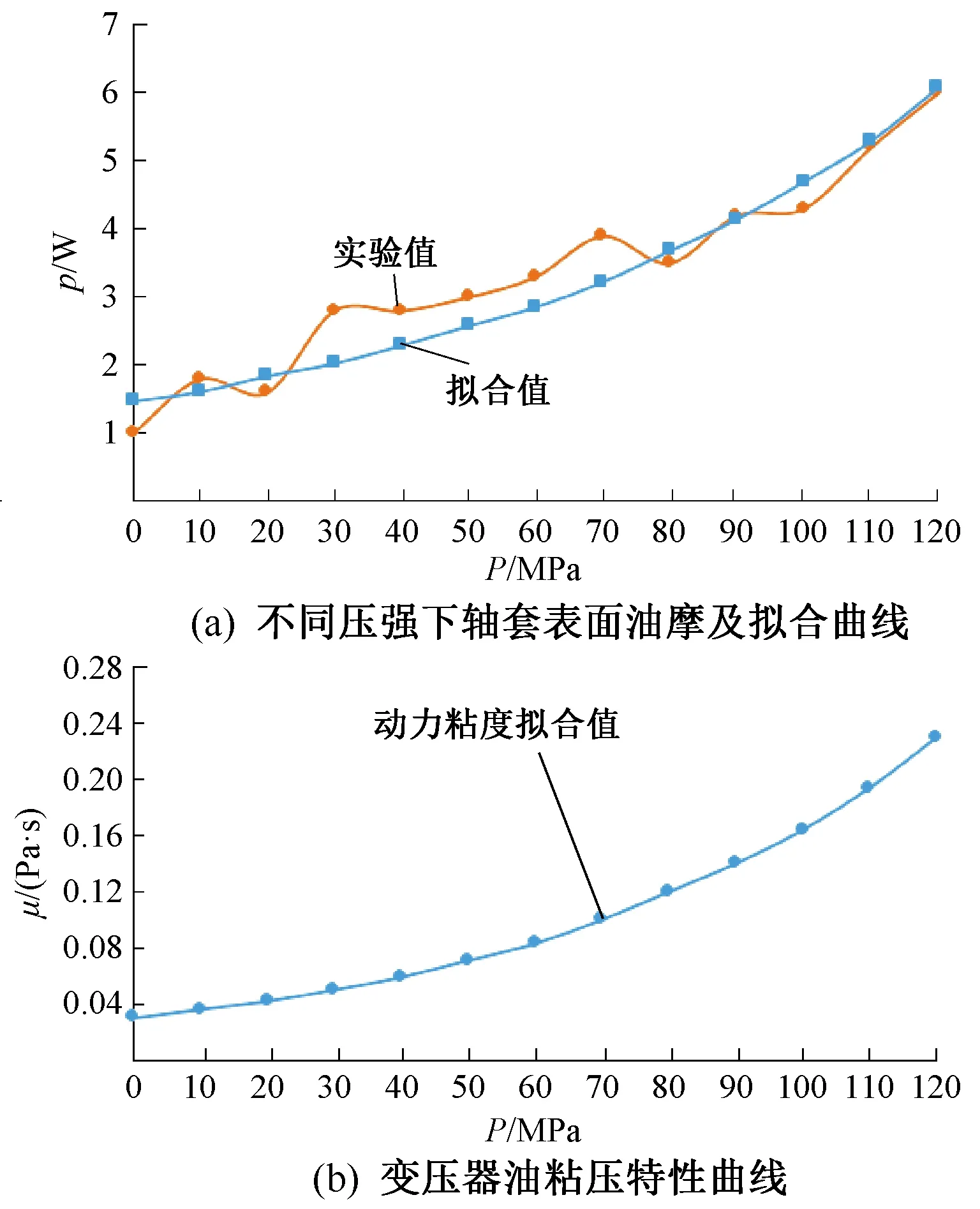

图6(a)为电机带轴套时不同压强下的轴套表面油摩损耗值,由图6(a)曲线可见,当压强增至120 MPa时,轴套表面油摩为6.1 W,根据式(5),此时的变压器油动力粘度约μ=0.23 Pa·s,粘压系数α=1.7×10-8m2/N。由此拟合出的轴套表面油摩及变压器的粘压特性曲线分别如图6所示。

图6 轴套油摩拟合曲线及变压器油粘压特性曲线

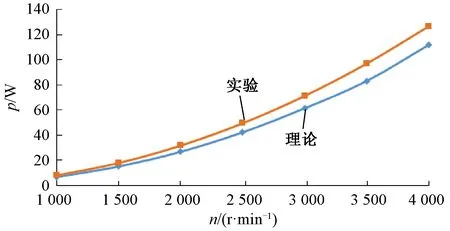

图7为常温常压下的电机油摩损耗随转速变化曲线与理论情况的对比,由于常温下温度仍然较高,其油摩损耗在低速段较低,随转速上升,油摩损耗有一定增大。理论计算值偏小,这是由于常温常压下的粘度系数计算不准确,实验则给出了较为准确的粘度系数值。

图7 常温常压下理论及实验油摩损耗随转速变化曲线

图8为依据实验测得的变压器油特性的油摩损耗及理论油摩损耗随压强增大的对比。由图8可见,粘压系数的选取对油摩损耗计算具有一定影响,仅依据经验选取会对计算结果造成较大误差。

图8 理论及实验油摩损耗随压强变化曲线

4 结 语

本文首先推导了深海充油电机非均匀气隙油摩损耗的数值解析式,通过仿真验证了解析计算的合理性,解析结果在误差允许的范围内可以近似替代同类型非均匀气隙的数值解。此外,本文还分析了全海深充油电机中关键影响因素压强对油摩损耗的影响,结果表明,随着压强增大,总损耗增加。为明确变压器油的特性,设计转子伸出轴带轴套的参考实验拟合变压器油的粘压特性,反推各个压强下动力粘度,最后对不带轴套的电机空载损耗进行分离,实验结果显示当电机处于高压强时,油摩损耗占其损耗的较大部分。本文为潜海充油电机油摩损耗的计算提供了有效且合理的计算方法,为其他同类型电机的设计提供了较可靠的设计依据。