多片导模法蓝宝石晶体的缺陷研究

陈伟超,罗 平,王庆国,唐慧丽,薛艳艳,段金柱,王勤峰,雷震霖,徐 军

(1.普洱学院理工学院,普洱 665000;2.同济大学物理科学与工程学院,上海 200092;3.天通控股股份有限公司,海宁 314412;4.中国科学院沈阳科学仪器股份有限公司,沈阳 110179)

0 引 言

蓝宝石作为一种高温氧化物晶体材料,具有高达2 050 ℃的熔点、耐酸碱腐蚀性能以及高达9的莫氏硬度和优良的机械强度,作为一种结构材料可广泛应用于高温、强酸碱、磨蚀严重的环境。作为一种透明材料,蓝宝石在0.1~5.5 μm具有相当高的透过率[1],结合其作为结构材料的性质,可用于导弹整流罩、透明装甲、航天器窗口、光导纤维等尖端科技领域。此外,由于蓝宝石的导热性能良好、热胀系数低、机械性能优异,还可用作大功率光束透镜。美国LIGO激光干涉引力波实验室首选的分光透镜材料即是蓝宝石晶体[2-4]。作为一种衬底材料,蓝宝石特殊的晶格结构可用于GaN、AlN、ZnO、InN等第三代半导体单晶薄膜的生长。与其他衬底材料相比,蓝宝石造价较低,且容易生长得到高结晶完整性的大尺寸单晶,因此已被广泛应用于LED、COMS器件制造产业[5-10]。

目前蓝宝石单晶的生长技术包括:提拉法、泡生法、热交换法、下降法、温梯法、水平定向结晶法、导模法等[11]。其中,导模法(edge-defined film-fed growth method, EFG)技术可生长管状、柱状、片状、纤维状、螺旋状、圆顶状等形状的晶体,生长获得的晶体仅需要简单的加工就可以投入使用,可大大缩减加工成本[12]。与其他技术相比,导模法技术还具有自动化程度高、生长速度快、生长设备易改造的优点,通过更换模具就可实现不同外形或多片晶体的生长,特别适合应对变化的市场需求。目前导模法晶体的质量除了可满足结构材料和光学材料的性能要求以外,也已达到衬底材料所需的质量要求,具有广泛的应用前景。

本文表征了多片导模法生长的蓝宝石晶体中存在的主要缺陷及其光学性能,并探讨了其中某些缺陷形成的原因。本文研究结果可为蓝宝石晶体缺陷形成理论研究提供参考,也可为导模法蓝宝石工业生产技术改进提供借鉴。

1 实 验

1.1 晶体生长

图1 (a)一次生长的11片导模法蓝宝石晶体;(b)单片导模法蓝宝石晶体Fig.1 (a) 11 plates of sapphire crystal grown from EFG technique; (b) a single plate of sapphire crystal grown from EFG technique

1.2 表征测试

化学腐蚀使用KOH熔体,温度为380 ℃,腐蚀时间10 min。

气泡与晶体表面形貌使用LEITZ ORTHOLUX II-POL BK光学显微镜观测。

晶体中元素分析测试采用电感耦合等离子体发射光谱(ICP-AES),该测试由上海市计量测试技术研究院完成。

双晶摇摆曲线测试使用Bruker D8-Advance XRD测试仪,X射线波长为0.154 06 nm,最小步进角度为0.000 1°,角度分辨率为0.000 1°。

气泡成分测量使用Renishaw inVia+Reflex显微拉曼光谱仪,激光器波长为514 nm。

晶体透过率测试使用Agilent Technologies Cary 5000 UV-Vis-NIR分光光度计。

2 结果与讨论

2.1 气泡的分布

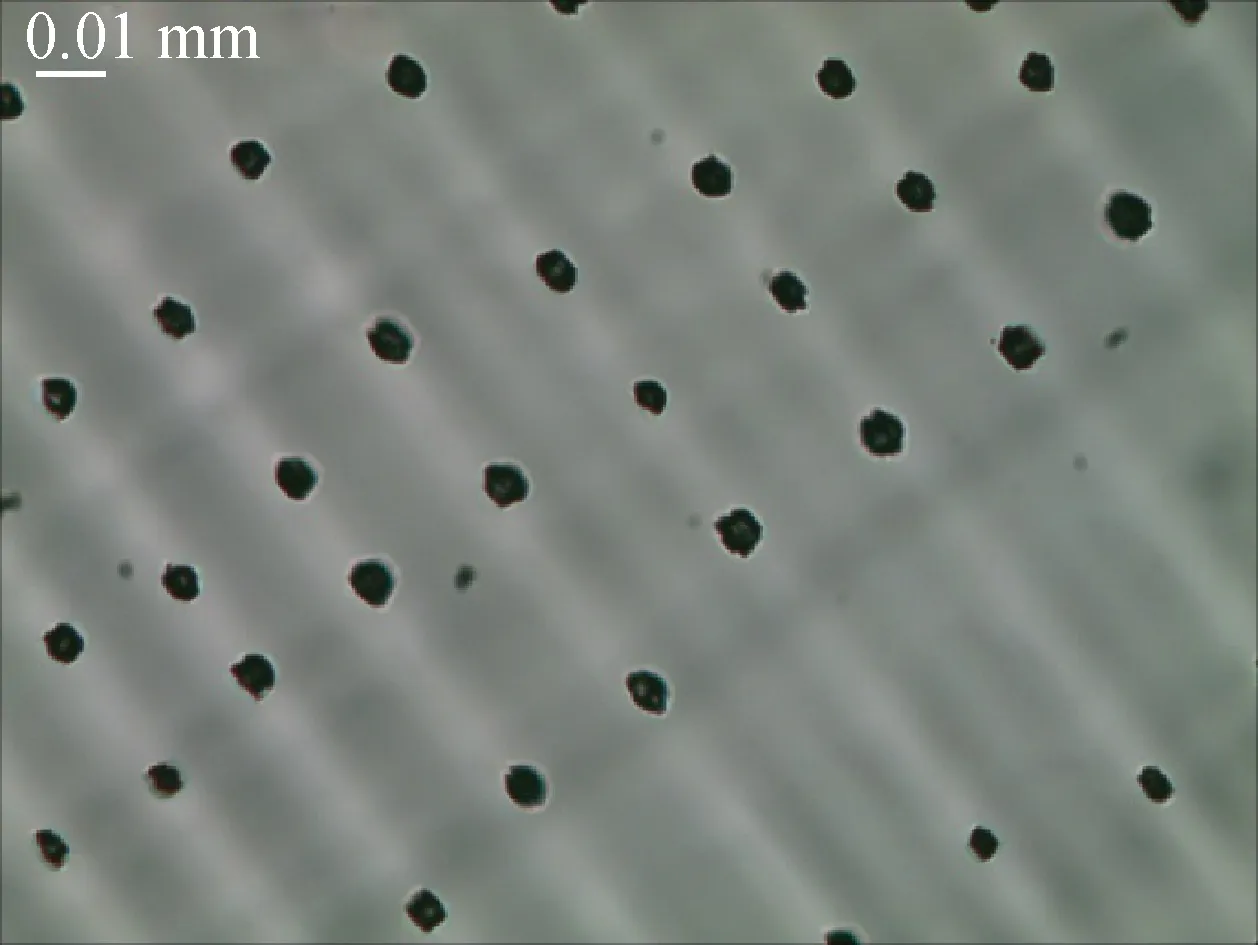

图2 导模法晶片内部气泡照片Fig.2 Picture of bubbles in sapphire grownfrom EFG technique

导模法蓝宝石晶体内部气泡尺寸在5~8 μm,形状为圆球形,如图2所示。气泡沿着表面生长纹路排列,排列的间距比较固定,所有气泡以相似的间距排列成层,距离晶体表面的深度为20~30 μm。

2.2 气泡的成分

关于导模法晶体中气泡的研究,已有一些文献发表。根据Bunoiu等在2010年发表的综述文章中所列述[13]:1977年,Repko等认为气泡的生成来自于熔化的氧化铝熔体分解产生的氧与Mo质模具的反应。1976年,Musatov等认为气泡是由熔化的氧化铝与Mo直接反应生成的。1994年,Ivantsov[14]认为气泡是由氧化铝熔体直接分解生成的。1976年,Satunkin等认为气泡更有可能是由氧化铝熔体中的杂质与Mo反应生成的。1977年,Musatov将模具与坩埚材质换成了W或Ir,发现气泡减少了2~3个数量级。目前业界普遍认为Mo参与了生成气泡的反应。但反应发生于Mo与何种物质,以及其具体过程目前还没有普遍认可的定论。但是可以肯定的是:反应发生于熔体中,因此原料对其有显著的影响。1985年,Zatulovskii等尝试了不同原料后发现:使用电解氧化铝生长的晶体光学质量最好。他们同时还发现:晶体中的气泡数量会随着原料中污染物的增加而增加。而Bunoiu等[13]还认为石墨保温罩所挥发的碳也会参与氧化铝分解物与Mo的反应,并且认为气泡的成分主要是CO。

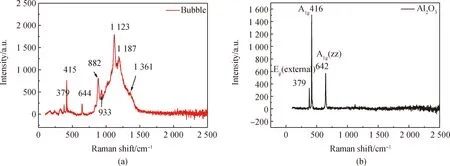

为了确定气泡中物质的成分,以推测其产生的原因,使用显微拉曼光谱进行了测试。测试前样品经过进一步减薄,保证气泡与表面距离在10 μm以下,测试结果如图3所示。

图3 (a)气泡中物质的拉曼光谱;(b)非气泡处晶体的拉曼光谱Fig.3 (a) Raman spectrum of the substances in a bubble; (b) Raman spectrum of the part of sapphire away from bubbles

从图3(b)中可以看出:在非气泡处,晶体的拉曼光谱显示的是清晰的氧化铝的振动峰,峰位在379 cm-1、416 cm-1和642 cm-1分别对应三种振动模式,且没有发现其中存在异于氧化铝的其他物质。而从图3(a)中可以明显看到:在气泡处,不仅存在着氧化铝的振动峰,还存在以1 123 cm-1为中心从800 cm-1到1 500 cm-1的一个峰包,拉曼信号的强度远高于氧化铝的信号。可见气泡中存在的物质主要为异于氧化铝的物质。然而其中并没有发现CO在2 020 cm-1的振动峰。

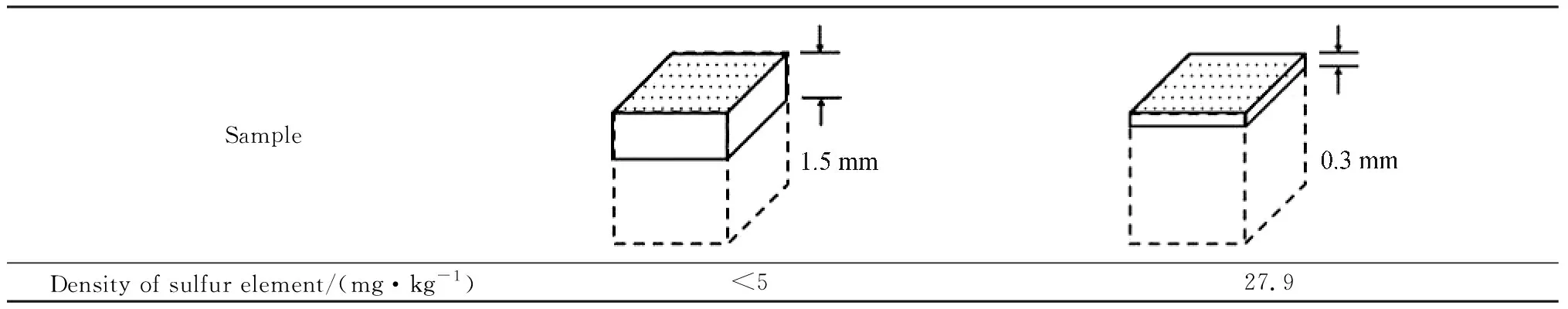

其最高强度峰位在1 123 cm-1与SO2在1 149.5 cm-1的振动峰较为接近。根据连续大峰包可以推测气泡中物质的化学成分较为相似。最高峰位置在1 123 cm-1与1 187 cm-1之间,而很多含有硫酸根的无机盐类在附近位置存在拉曼信号,如:KNaCuO(SO4)3在1 011 cm-1、1 130 cm-1,K3Na(SO4)2在1 188 cm-1,Na2Ca(SO4)2在1 003 cm-1、1 144 cm-1,Na2Mg(SO4)2·4H2O在1 072 cm-1、1 117 cm-1、1 190 cm-1,KAl3(SO4)2(OH)6在1 187 cm-1,KAl(SO4)2·12H2O在1 134 cm-1。据此猜测气泡中的物质可能存在含S化合物。基于这样的猜测,采用ICP-AES测试了晶体中不同区域的S含量。测试样品为片状,其中一面为晶体原生表面(含有气泡),另一面在晶体内部。根据面的位置的变化,可以调整气泡在样品中的质量分数。样品信息与测试结果如表1所示。

表1 不同部位晶体样品中的硫含量Table 1 Sulfur content in different parts of crystal samples

测试结果显示:气泡质量分数较高的样品S含量也较高。并且两种样品中的S含量比值与两种样品中气泡所占质量分数的比值相当。因此,有理由推测气泡中存在含硫物质。含硫物质不太可能来源于生长设备,而可能来源于氧化铝原料。熔体在结晶过程中会排除一些难以固溶入晶体的杂质元素,由于导模法生长过程中模具与固液界面的距离很近,且毛细管中熔体不易与坩埚中熔体对流传质,因此在模具附近的熔体中会富集相当含量的杂质,S元素可能就是其中之一。这部分杂质或者单独存在或者将与模具发生反应形成新的杂质,当总杂质达到一定浓度后,在高温下将在熔体中形成气体偏析,最终生长入晶体内部。需要指出的是,熔体中的流场对杂质浓度的分布以及气泡的分布具有决定性的影响,已有相关的一些数值模拟工作说明,在导模法生长片状蓝宝石晶体时,模具口靠近晶体表面处会形成涡流,将导致杂质与气泡在此处的富集[15-17]。这可能就是气泡集中分布在表面附近的原因。

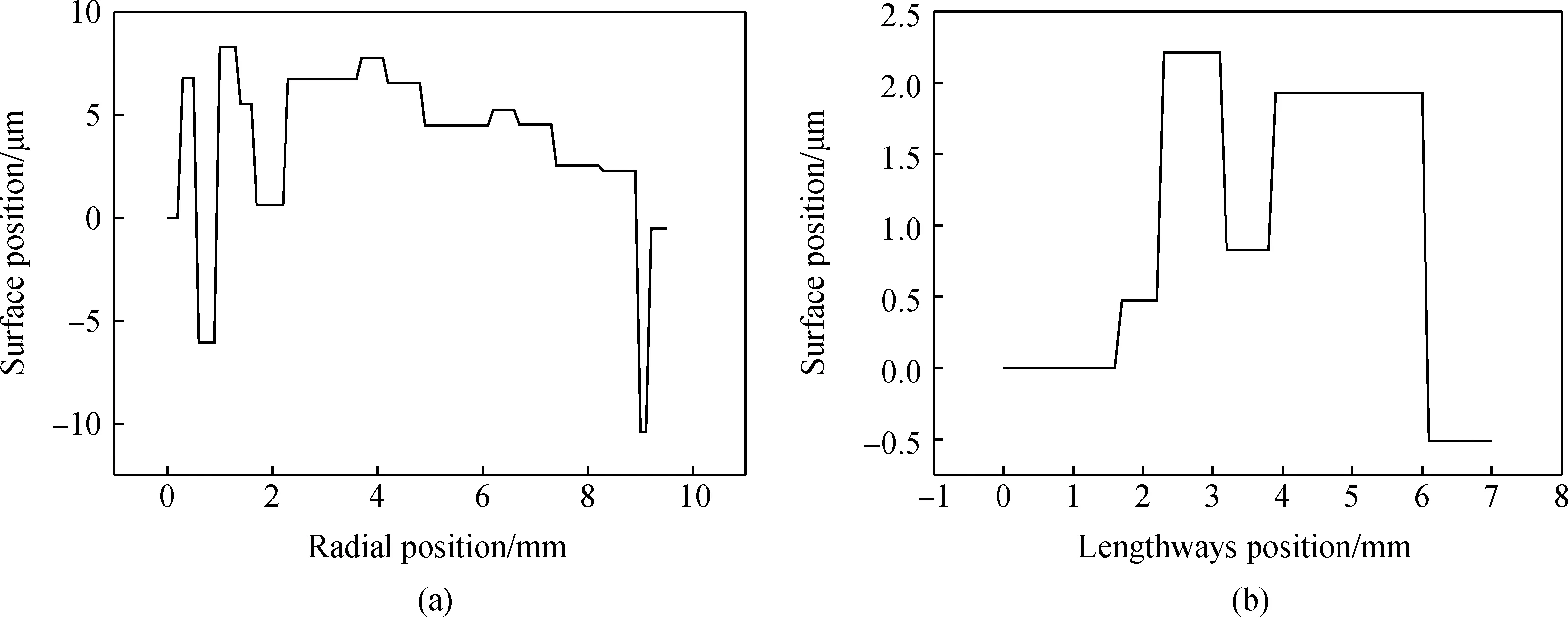

2.3 表面生长条纹

导模法a面晶体表面会出现明显的生长条纹。条纹为十字状,由垂直于晶体生长轴的径向与平行于生长轴的纵条纹交织组成。随机在晶体表面选取两条路径,分别为径向和纵向,使用光学显微镜聚焦观测表面起伏,结果如图4所示。从图中可以看出,径向路径表面起伏程度较纵向路径更大。在纵向所测试的范围内,最大落差仅为2.27 μm,而在径向所测试的范围内最大落差为14 μm。径向上晶体表面存在着一些局部波动十分显著的区域,表面波动最显著的区域中,0.6 mm距离产生了11.75 μm的落差,也存在着一些波动不明显的区域,在这些区域中,6.6 mm的距离落差仅为5.5 μm。而相比之下,在纵向上波动最显著的区域中,1.5 mm的距离落差仅为2.2 μm,显示出纵向条纹较径向条纹更深。

图4 (a)径向路径上表面起伏;(b)纵向路径上表面起伏Fig.4 (a) Fluctuation of surface morphology on a radial line; (b) fluctuation of surface morhology on a lengthways line

a面晶体对热场的均匀性尤为敏感。径向条纹的深度与宽度主要与温度和生长速度的波动有关,温度、生长速度波动越大,晶体表面的径向条纹越明显。纵向条纹的产生一方面来自于模具刃口处的杂质点和微观机械损伤(如豁口),另一方面来自于模具附近处的温度分布与温场波动。为了降低生长条纹对晶体平整度的影响,除了在每炉长晶前对模具刃口进行必要的抛光打磨以外,还需要构建更均匀且稳定的温场。

2.4 结晶质量

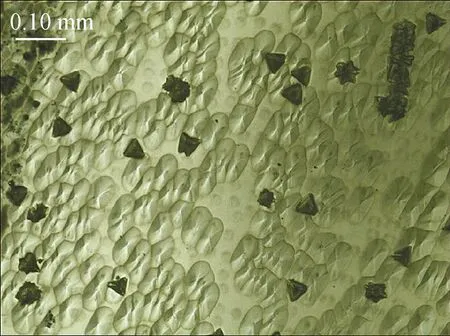

图5为a面晶体抛光后化学腐蚀结果形貌。腐蚀坑的分布较均匀,没有发现腐蚀坑密集定向排列的小角度晶界结构,位错密度在4.2×104cm-2。

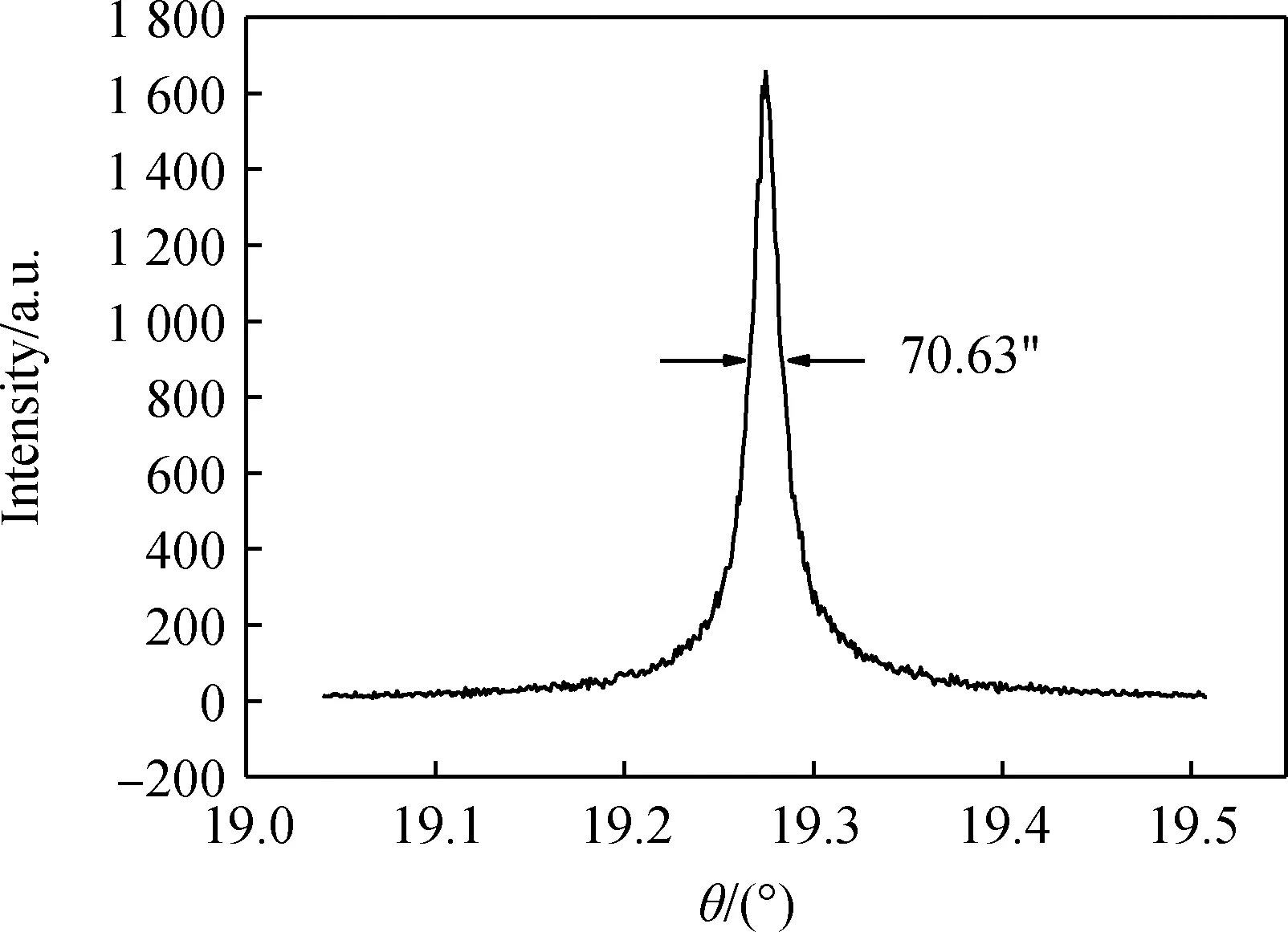

图6为抛光后晶体表面的双晶摇摆曲线测试结果。摇摆曲线为单峰,半峰宽为70.63″,未发现劈裂峰,说明其中不含小角度晶界,此结果与化学腐蚀结果一致。

图5 晶体表面腐蚀形貌Fig.5 Morphology of crystal suface after chemical etching

图6 双晶摇摆曲线测试结果Fig.6 X-ray rocking curve result of the crystal

2.5 光谱性质

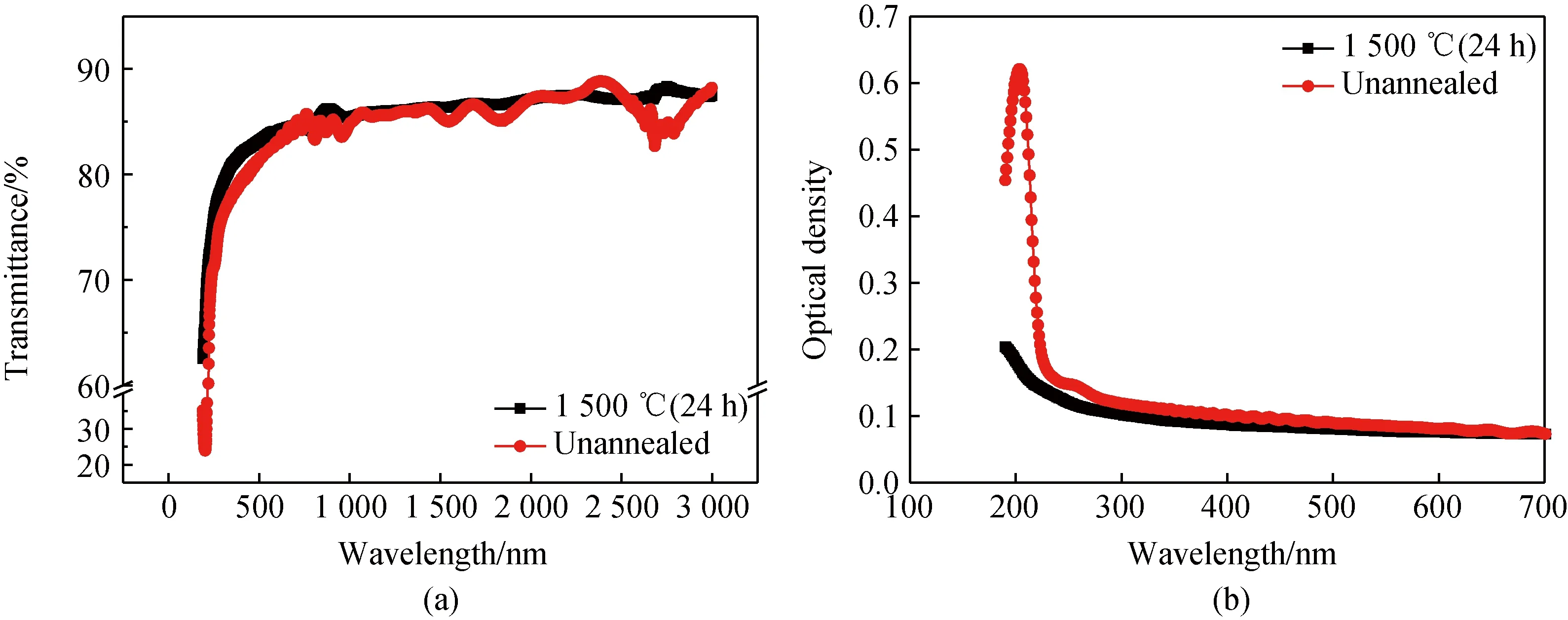

厚度为1.4 mm晶体空气退火前后的透过光谱与吸收光谱如图7所示。退火条件为1 500 ℃保温24 h。在433~3 000 nm波段,退火前晶体的透过率大于80%,退火后透过率大于82%。在小于300 nm波段,退火前样品透过率明显下降,这是由于原生晶体在203 nm与253 nm处存在吸收。203 nm处的吸收对应F心,253 nm处的吸收对应于F+心[18-19]。由于导模法设备中使用了石墨保温罩,在高温条件下产生缺氧环境,从而使得晶体中产生了大量氧离子空位,一个氧离子俘获两个电子形成F心,俘获一个电子形成F+心[20-21]。这类点缺陷经过氧化气氛下退火处理,其浓度可被大幅度降低,相应波段晶体的透过率有较大提高。

图7 (a)晶体的透过光谱;(b)晶体的吸收光谱Fig.7 (a) Transmission spectra of the crystal; (b) absorption spectra of the crystal

3 结 论

导模法技术是一种具有显著商业应用价值的蓝宝石生长技术。多片生长的大尺寸a面导模法蓝宝石晶体中主要存在的缺陷有:气泡、生长条纹、位错和色心。

显微拉曼光谱结合ICP-AES测试分析得出气泡中可能存在含S化合物。a面晶体表面存在十字状生长条纹,条纹的存在使晶体表面的平整度下降,使用光学显微镜观察发现,晶体表面纵向条纹较径向条纹更深。晶体的位错密度为4.2×104cm-2,双晶摇摆曲线显示单峰,半峰宽为70.63″,没有发现小角度晶界。厚度为1.4 mm的蓝宝石晶体在433~3 000 nm波段的透过率大于80%,由于存在F和F+心,晶体在小于300 nm波段透过率相对较低,经过空气中退火可有效提高此波段的透过率。