高温合金机器人柔性磨削表面完整性研究进展*

3

(1.上海交通大学材料科学与工程学院,上海 200240;2.新加坡国立大学机械工程系,新加坡 117575;3.斯威本科技大学理工学院,墨尔本 VIC 3122)

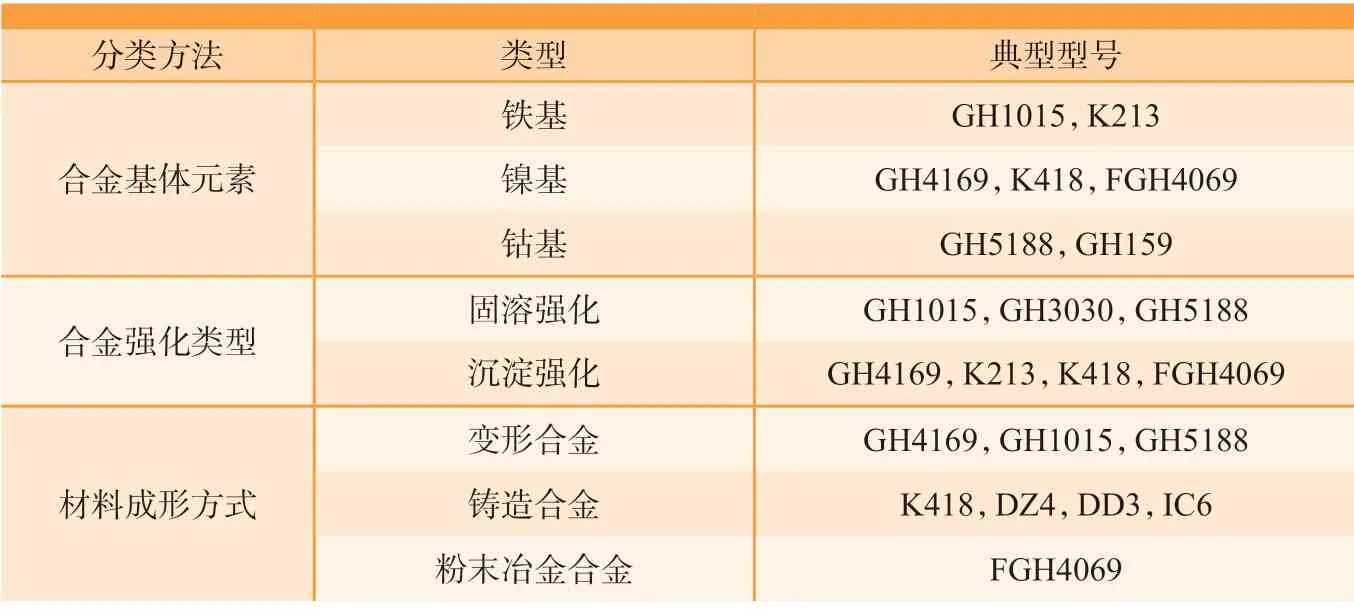

高温合金是指以铁、镍、钴为基础,能在600℃以上的高温及一定应力作用下长期工作的一类金属材料,具有优异的综合性能[1],高温合金常见类型如表1所示[1–2]。作为航空发动机的关键材料,高温合金主要用于叶片、机匣、机盘、燃烧室等部件的制造及其高性能修复[3–6]。当前,这些部件的制造及其高性能修复是国家的重大需求之一[7–8]。

表1 高温合金类型与典型型号Table 1 Superalloys types and typical grades

磨削作为机加工的最后一道工序,在航空发动机部件等高温合金的制造与修复中发挥着重要作用。机器人柔性磨削灵活性强,扩展性高,对部件损伤小,因此广泛应用于形状复杂、难加工高温合金部件的磨削中[9–11]。当前,机器人的定位精度与重复精度不断提高,基于人工智能的算法层出不穷,进一步促进了机器人柔性智能磨削的应用与发展[12]。另一方面,大量的理论研究与工程实践表明,由于磨削过程复杂而强烈的力–热耦合作用,部件磨削区域的表面形貌[13]、组织结构[7]及应力状态[14]等表面完整性会发生明显的变化,而表面完整性与部件的力学性能和抗腐蚀性能等关系密切,从而影响部件在使用过程中的摩擦、振动、稳定性以及寿命等使役性能,直接关系到设备与系统的运行安全[15–18]。因此,磨削加工表面完整性的控制至关重要。

目前,常用的机器人柔性磨削的智能控制方法主要是基于数据驱动模型,即黑箱模型,基于直接采集的试验数据训练模型,得到模型参数,进而预测磨削去除量[19–21]、表面粗糙度[22–24]以及工具状态[10,25–26]等指标。然而,制造条件和材料多样性所导致的模型低效性、实际生产过程中难以获得大量训练数据、训练所得模型可解释性差以及在磨削复杂几何形状部件时的低精度,这些固有的局限性限制了纯数据驱动的黑箱模型在柔性磨削中的广泛应用[27–28]。

因此,磨削表面完整性智能控制算法需要从目前的“纯数据驱动模型”向“知识驱动模型+数据驱动模型”的方向转换。其中,“知识驱动模型”的本质即描述磨削力、热、材料去除、微结构演变等过程参数的数理模型。阐明加工过程中工件磨削区表面完整性的演变机理,构建“柔性磨削参数力热耦合场–表面完整性预测与调控”的数理模型,是实现柔性磨削质量控制的基础性工作,是连接表面完整性控制和智能磨削算法的桥梁,将显著提升磨削智能控制模型的泛化能力与效率。

本文概述了柔性磨削的特点与机器人柔性磨削系统的组成,重点介绍了磨削过程的智能控制模型算法;从表面形貌、应力状态及组织结构3个方面总结了柔性磨削表面完整性近年来具有代表性的工作,介绍了一些砂轮磨削中部分经典的模型,这些模型的建模思路可被柔性磨削借鉴;最后梳理了磨削表面完整性对高温合金部件力学性能与抗腐蚀性能的影响规律的相关研究,并对高温合金机器人柔性精密磨削表面完整性未来的研究方向与挑战进行了展望。

机器人柔性磨削特点与系统组成

1 特点

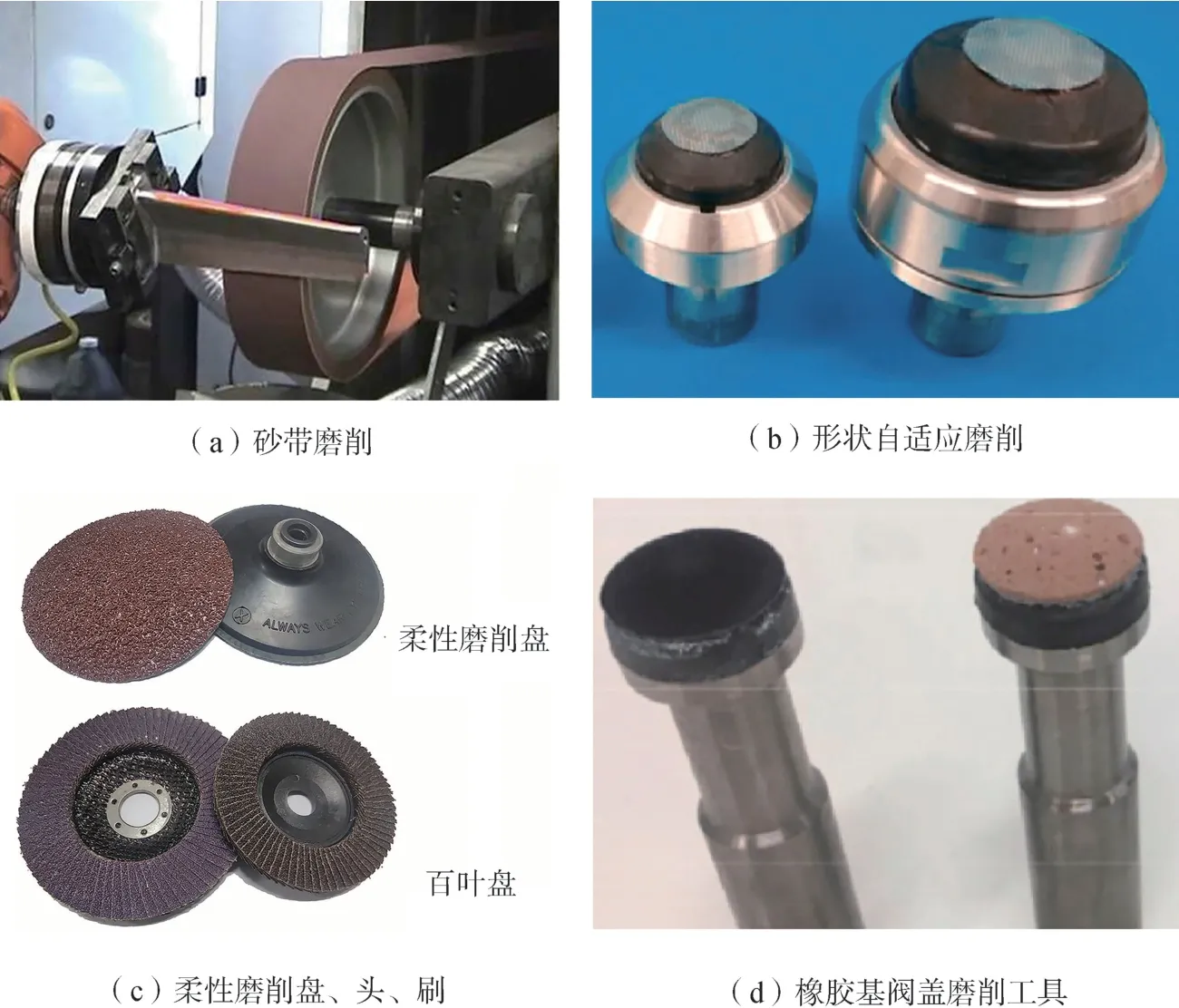

柔性磨抛是指依靠一个或多个系统元件以可控、可逆的方式与工件表面相适应的一类精细材料加工方法[29],有别于传统的刚性砂轮磨削和抛光。目前广泛使用的柔性磨削工具为砂带磨削、形状自适应磨削(Shape adaptive grinding, SAG)、磨削盘与橡胶基阀盖工具等,如图1所示[7,30–31]。

图1 柔性磨削工具Fig.1 Compliant grinding tools

相比于刚性砂轮磨削,柔性磨削工具在加工过程中会发生明显的弹性变形,拥有良好的柔顺性,与部件表面贴合性好;同时,在磨削过程中传入部件的热流比例较低,对部件损伤较小。而在刚性磨削中,偏置的刚性工具迫使大磨粒切入部件,使磨削力迅速上升、磨削区过热,导致磨削表面及次表面产生损伤[32–34]。此外,由于弹性变形可以“吸收”工件不规则表面对加工过程的扰动,因此柔性磨削机构的刚度要求明显低于砂轮磨削机构的要求[32]。

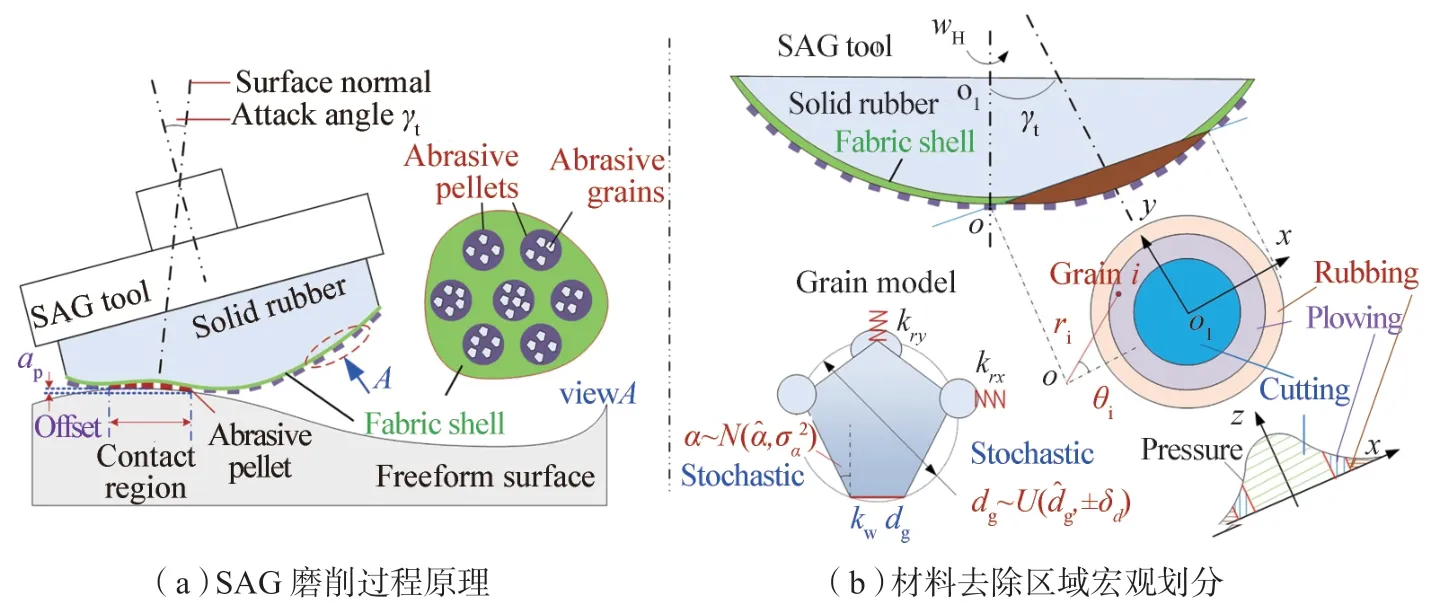

然而,弹性变形亦使磨削过程与表面质量的控制变得复杂。微观上,每个磨粒与工具接触时均会发生弹性变形,刚性磨削中基于工具偏置量与磨粒统计学参数对材料去除机理以及磨削力热场的建模方法不再适用,在建模过程中必须将磨粒的压力分布作为关键因素考虑。宏观上,工具的变形相当于为磨削机构引入了一个额外的自由度,并且去除率不再仅由工具的偏置量决定。在给定的偏置量下,工具与工件的接触区可分为切削、耕犁与滑擦区域,且切削区材料去除量从中心向边缘逐渐减少,如图2所示[32]。综合微观与宏观特点,柔性磨削过程控制与磨削机理的建模,必须将工具的弹性变形作为一个关键参数。

图2 SAG磨削过程原理与材料去除区域宏观划分Fig.2 Principle of SAG process and macroscopic division of material removal domains

工业机器人是目前广泛应用的柔性制造单元,可以方便地集成多种传感器与智能控制算法,实现基于多信息融合的智能加工实时控制。因此,柔性磨削工具与机器人融合使用,可以拓宽柔性智能磨削加工的应用领域,提高难加工、形状复杂高温合金部件的加工质量与效率。

2 系统组成

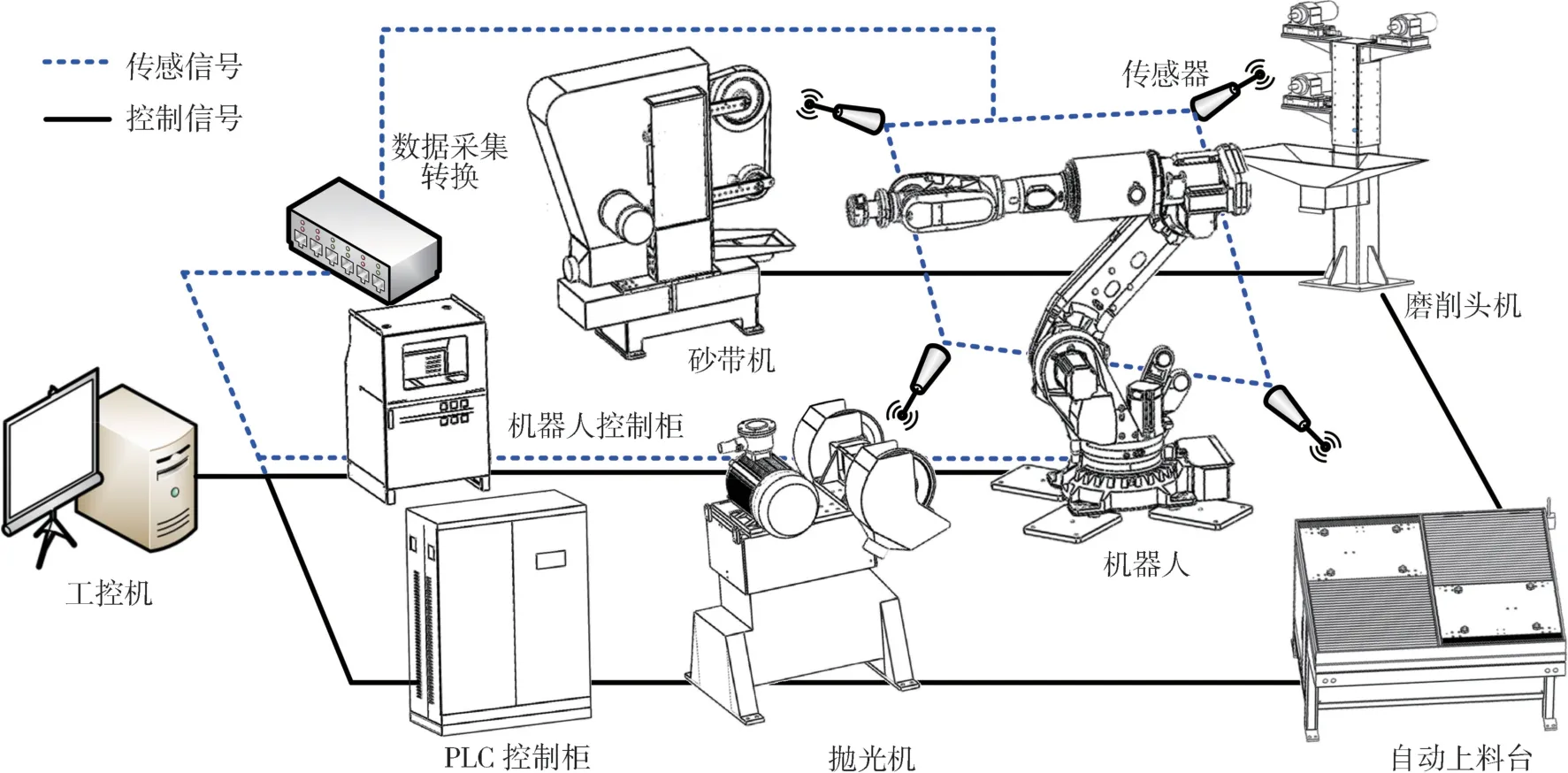

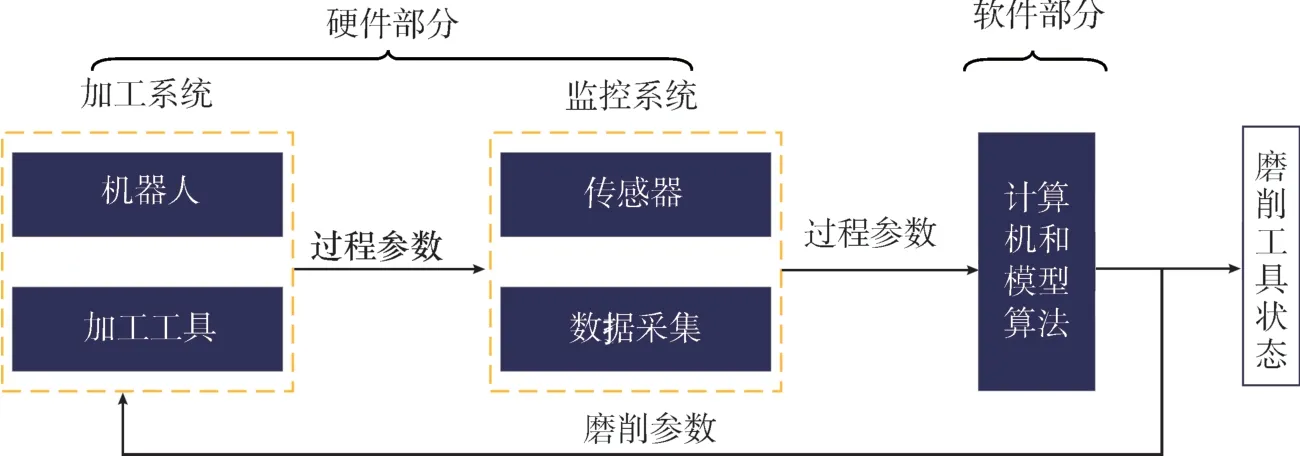

机器人柔性磨削系统由控制软件与硬件组成,其中硬件可分为两大系统,即由工业机器人、磨削工具与PLC 控制柜等组成的加工系统,以及多种传感器、数据采集与转换设备、数据分析与控制反馈等设备组成的监控系统。典型的机器人智能砂带磨削硬件系统如图3所示。

图3 机器人智能砂带磨削系统Fig.3 Robotic intelligent belt grinding system

对于硬件部分,在加工系统中,机器人控制柜控制工业机器人各个关节的运动,PLC 控制柜可以与机器人控制柜通信,从而控制砂带机、抛光机、磨削头机与自动上料台等加工工具与机器人协同工作。在监控系统中,机器人末端与磨削区域附近布置力传感器、红外相机、热电偶、麦克风、声发射、高速相机与三维轮廓仪等多种传感器,用于监控磨削力、磨削温度、磨削声音、砂带磨损与材料去除量等过程参数,这些数据通过数据采集、调理、转换等处理后传入工控机。传入工控机的数据由控制软件负责分析处理。磨削部件表面完整性(如表面形貌、组织结构及应力状态等)与尺寸精度是磨削的结果参数,分别由磨削力–热耦合场与材料去除量决定。因此,过程参数是联系结果参数与磨削参数的桥梁。工控机中对应的智能模型算法会基于预先建立的模型(知识驱动模型/数据驱动模型)对传入的过程参数数据进行分析,对磨削过程状态进行判断、预测,基于分析预测结果通过控制软件向加工系统控制单元(PLC控制柜与机器人控制柜)发出控制指令,从而控制接触压力、砂带转速、进给速度、部件姿态等磨削参数,并对磨削工具工作状态做出评价与预测,如图4所示。

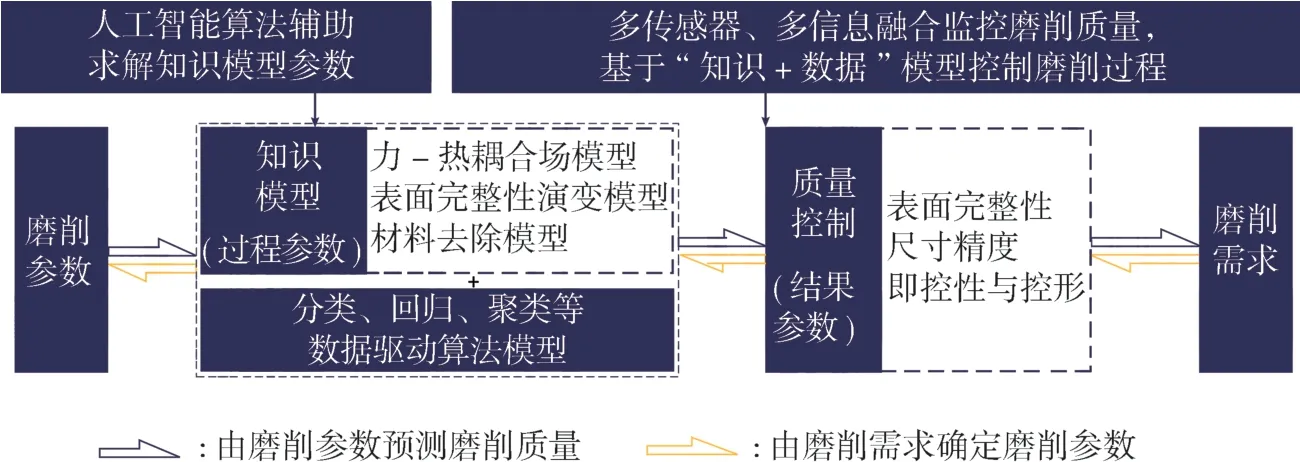

模型算法是机器人柔性磨削智能控制的核心部分,决定了磨削的质量与效率。目前智能控制算法主要有经典反馈控制与PID 控制[35]、模糊控制[36]等传统控制方法,以及人工智能相关算法,如卷积神经网络[37]、XGBoost[19]、支持向量机[38]、支持向量回归[39]、多元线性回归[25]、随机森林[40]、贝叶斯网络[41]、最优剪枝极限学习机[26]等。然而上述算法模型的基本工作逻辑为图5所示的纯数据驱动,模型本身没有磨削过程物理实质的支撑,因此,模型的可解释性差,泛化性与控制效率都较低。而以知识驱动模型为核心的智能控制算法,凭借着磨削过程物理实质的支撑,可以很好地避免纯数据驱动模型的弊端。其工作逻辑如图6所示,基于知识+数据驱动的模型,既可由磨削参数预测磨削质量,亦可根据磨削需求确定磨削参数,结合多信息融合监控,实现磨削的高质量高效控制。

因此,亟需建立“柔性磨削参数–表面完整性预测与调控”的知识模型,这是机器人柔性磨削系统的核心组成部分,是实现磨削过程智能高效控制的关键。

磨削表面完整性影响因素与理论建模

1 表面完整性指标

表面完整性又称表面层质量,用于衡量部件机加工后表面与次表面(几十至几百微米)质量。早在1964年,Field 等[42]将表面完整性定义为“经过机加工或其他表面加工技术处理后的表面,所固有的或者增强了的状态”,该定义没有限制表面处理的具体方法,因此涵盖的范围非常广泛。

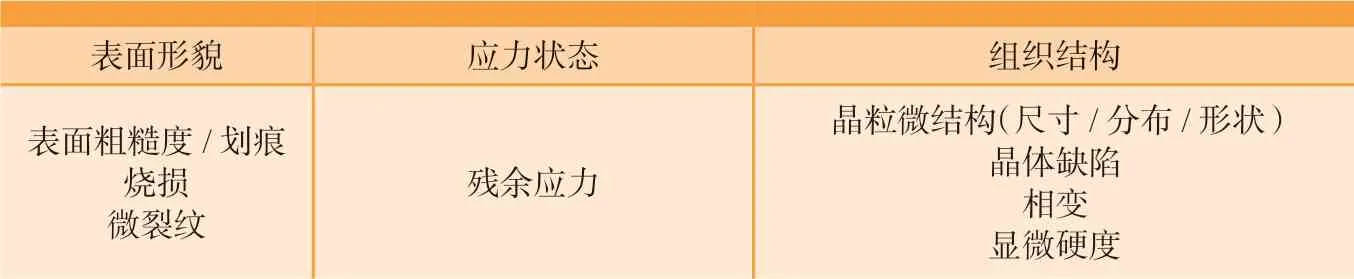

目前,在磨削与切削领域,部件表面完整性主要从表面形貌、应力状态与组织结构(又称化学与冶金状态)等3 个方面定义[43],如表2所示。其中,表面形貌主要包括部件表面粗糙度与划痕、烧损、与微裂纹等指标;应力状态主要包括残余应力等指标;组织结构主要包括晶粒微结构(尺寸、分布与形状)、晶体缺陷、相变以及显微硬度等指标。3 者之间会互相影响,共同决定磨削部件的表面完整性。

图4 机器人柔性磨削智能控制流程图Fig.4 Robotic compliant grinding intelligent control flow chart

图5 纯数据驱动控制算法模型工作逻辑Fig.5 Control logic of data-driven algorithm model

图6 知识驱动+数据驱动控制算法模型工作逻辑Fig.6 Control logic of knowledge-driven + data-driven algorithm model

表2 磨削工件表面完整性主要指标Table 2 Indexes of grinding workpiece surface integrity

2 表面形貌

部件的表面形貌很大程度上决定了部件的外形质量与使用寿命,其受到工具弹性变形、磨粒的大小与形状、磨削工具的状态、磨削速率、磨削压力、磨削时间、散热条件等参数的影响。

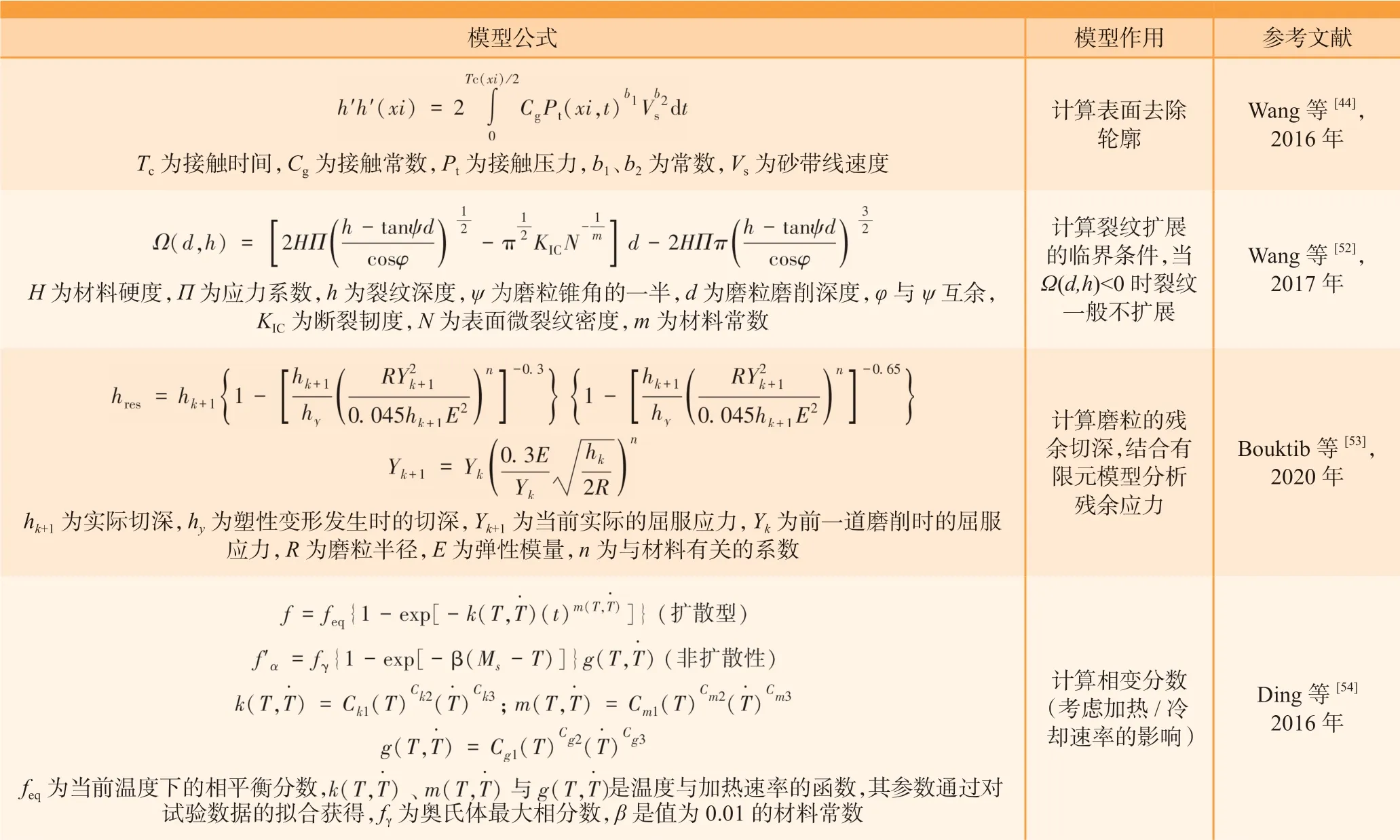

表面粗糙度演变规律及其理论建模是目前研究的热点。Wang 等[44]基于赫兹弹性接触理论,建立了去除率模型,如表3所示,进而构建了砂带磨削的表面去除云图;Beaucamp等[34]探究了SAG 磨粒大小与形状在磨削过程中的变化规律,提出了柔性磨削中磨屑等效厚度概念,为部件表面粗糙度的控制提供了借鉴;之后该团队从磨粒的微观切深与材料响应的角度入手,建立模型预测SAG 磨削时工件材料韧–脆转变条件,借此控制工件的表面粗糙度[45]。

表3 表面完整性理论模型Table 3 Some theoretical models of surface integrity

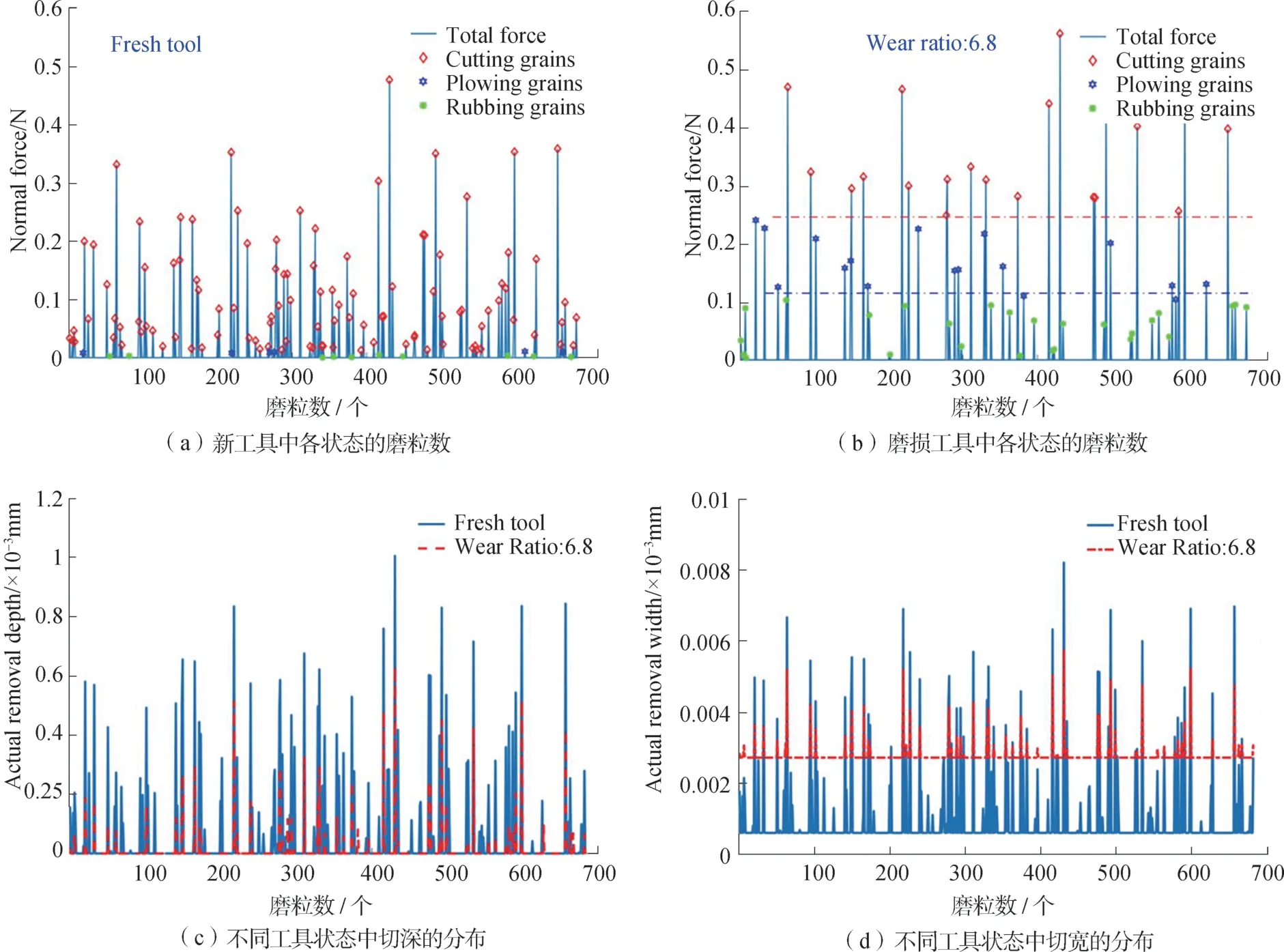

然而,上述模型对磨粒–部件微观交互机理的探讨较浅,且未考虑磨削过程中工具动态的弹性变形。Zhao 等[46]采用离散化方法,将砂带磨削整个过程简化为若干个承受不同接触压力的局部平面磨削过程,计算了不同时刻磨粒在局部砂带上的磨削深度,并根据有效磨粒的磨削深度导出了刃口包络线,实现了基于成形机理的表面粗糙度仿真;Zhu 等[32]首次对SAG 进行了较为系统的建模,基于“弹簧磨粒”模型与磨粒尺寸的分布模型,同时对磨削过程中滑擦、耕犁与切削作用对磨具弹性变形的影响进行补偿修正,建立不同位置磨粒动态切深的预测方法,在此基础上阐述磨削法向力–切深–磨粒磨损的关系,并实现磨粒切削深度与宽度的预测,如图7所示[32]。在给定的偏置量下,随着工具的磨损,磨粒变钝,产生切削作用的磨粒的数量显著减少,而产生滑擦与犁耕作用的磨粒数量大大增加(图7(a)和(b)),导致磨损后工具的切深减小(图7(c)),最小切宽增大(图7(d)),进而导致表面划痕明显。因此,可以基于建立的模型对工具的磨损实时补偿,控制磨削部件表面粗糙度与划痕。

图7 工具偏置0.3mm时磨粒状态与切深/宽分布Fig.7 Distribution of abrasive grains and cutting depth/width with tool offset 0.3mm

烧损是磨削部件表面过热发生的损伤,镍基高温合金对于烧损尤为敏感[47],如图8所示。轻度烧损会导致工件表面烧伤,产生氧化物薄膜;而严重的烧损会使工件表层发生组织结构的转变,产生变质层[48],甚至导致白层的产生,如图9所示[49–51]。烧损会影响部件的应力状态并导致裂纹的产生[51],恶化工件表面完整性。磨削时间过长、压力过大、散热条件差等不合适的磨削参数均会引起烧损[7]。

图8 航空发动机叶片磨削烧损Fig.8 Grinding burn of blade of aero-engine

图9 烧损导致的变质层(DD5合金)与白层(IC10合金)Fig.9 Burn-induced metamorphic layer (DD5 superalloy) and white layer (IC10 superalloy)

避免烧损的关键是将部件局部最高温度控制在烧损发生的临界温度以下。目前,磨削温度主要通过热电偶与热红外相机测量,前者使用限制小但会破坏部件,主要用于部件内部温度测量;后者不会破坏部件,主要用于发射率已知的部件表面温度测量,但其准确度相对较低。然而,由于部件表层在磨削过程中会发生剧烈塑性变形,损伤发生的临界温度不仅与部件材料有关,还与具体的磨削工艺有关[43]。磨削力–热耦合场模型可给出磨削热量的分配规律与力热场作用下材料微结构演变规律,故能很好地用于烧损的在线预测。Li 等[33]建立了柔性百叶盘磨削过程的热场模型,基于该模型可根据给定的磨削温度设计百叶盘的结构,但模型未考虑材料的力热参数的变化,仅针对特定磨削场景有效。当前关于柔性磨削力–热耦合场的建模较少,对烧损的实时预测也仅应用在特定的小范围场景中,目前主流做法是检测烧损是否发生,如表4所示[55–65]。

表4 磨削烧损检测常用方法Table 4 Methods of grinding burn detection

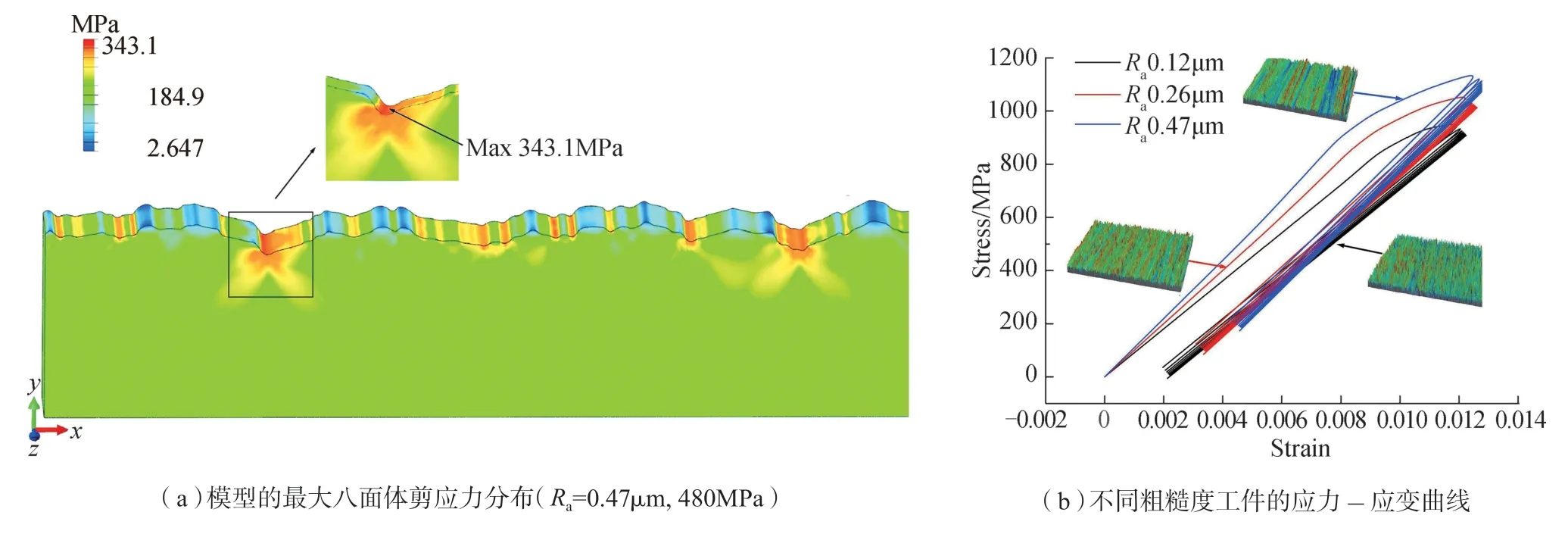

磨削剧烈力热导致工件微结构改变,进而产生内应力,诱发微裂纹[66]。微裂纹是磨削部件表面的严重缺陷,探究其产生机理与抑制措施是柔性磨削控性的重要方面。Wang 等[67]以DD6 镍基单晶为研究对象,通过对表面粗糙度–应力的理论建模与有限元分析发现,工件表面粗糙度越大,应力集中越明显,微裂纹浓度越高,并通过试验进行了验证,如图10所示。Zhu 等[68]利用砂带的弹性变形修正磨屑厚度(Undeformed chip thickness,UCT)计算模型,基于此建立了单磨粒磨削的数值模拟模型,并探究了机器人砂带磨削是裂纹的萌生、扩展与抑制机理,提出使用UCT定量描述裂纹萌生状态的方法。目前对高温合金柔性磨削微裂纹的萌生扩展与抑制尚缺乏系统的建模研究。

图10 工件表面粗糙度与应力的关系Fig.10 Relationship between surface roughness and stress of workpiece

综上所述,表面形貌的控制是磨削质量控制的核心,其控制模型直接关系磨削质量与效率。然而目前关于柔性磨削工件表面形貌系统的理论模型依然比较缺乏,未来的建模工作应聚焦于工具弹性变形的补偿、控制,并融合更多的材料参数,构建系统化的模型。

3 应力状态

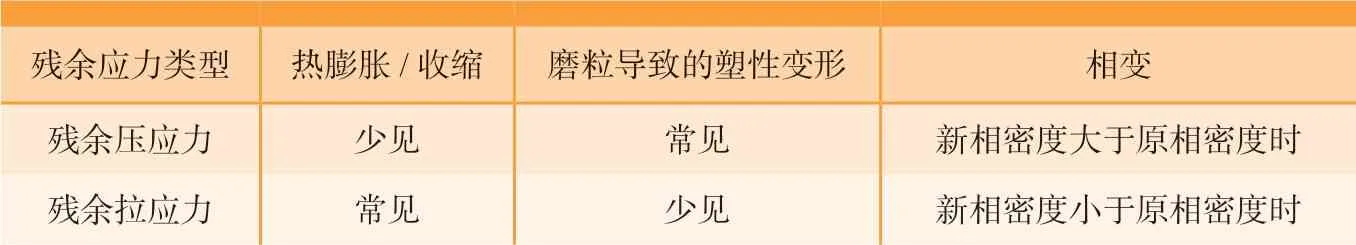

磨削剧烈的力、热会改变工件一定厚度表层的残余应力[7,69],残余压应力会提升部件的疲劳强度与抗腐蚀性能,反之则会降低部件的使役性能[70–71]。残余应力主要由工件局部热膨胀/收缩、磨粒导致的塑性变形与局部相变等原因引起[72],3 者对残余应力的影响如表5所示[14]。磨削工件最终的残余应力状态取决于3方面平衡的结果,如图11所示[73]。当工件在磨粒作用下的变形强烈时,工件整体表现为残余压应力;当热膨胀/收缩作用强烈时,工件整体表现为残余拉应力;当磨削能量过高导致工件发生相变时,表面残余应力也会发生改变。

通过控制磨削的力、热载荷使磨削后工件表面产生残余压应力,是磨削在表面改性方面的重要应用[69]。Ding 等[14]从残余应力的产生机理、影响因素、建模与仿真以及测量与监控等方面对金属材料磨削残余应力进行了综述,并指出工件初始残余应力的分布、复杂形状工件的残余应力预测、更加可靠的理论模型、残余拉应力的释放以及智能在线监控是未来需要重点关注的问题。

磨削残余应力预测与控制的理论建模既可从磨削力热场建模入手,亦可直接建立磨削参数与残余应力的关系模型。Ren 等[74]基于理论模型、仿真模型与热红外相机监测建立了一种机器人砂带磨削Inconel 718动态热输入预测方法,用于预测工件的热场;Bouktib 等[53]利用解析模型计算了给定压力与磨粒数量下,磨粒穿透深度及其变化规律,研究了初始表面粗糙度、载荷条件、磨削次数和摩擦系数对残余应力场的影响,结果可用于描述砂带磨削工件残余应力的演变规律(表5);Wang 等[75]基于建立的理论模型与二维有限元模型探究了砂带磨削中残余应力的变化规律,结果表明,增大磨削力与磨粒数量可以使残余应力的幅值与深度增加,但同时也会增加材料去除量,从而使残余应力幅值与深度减小,如何对两者进行平衡是控制的关键。此外,近年来有学者通过建立钛合金砂带磨削表面残余应力的分子动力学模型,根据钛合金分子势函数,建立了线性回归方程,进而得到了砂带磨削钛合金表面残余应力在分子水平上的表达式,模型误差在20%以内[76]。总体而言,目前关于机器人柔性磨削工件表面残余应力的理论建模较少,且模型完整性有待完善。

表5 磨削过程对工件残余应力的影响Table 5 Effects of grinding process on workpiece residual stress

图11 磨削表面残余应力与磨削比能关系Fig.11 Relationship between grinding surface residual stress and grinding specific energy

随着对磨削工件应力状态研究的不断深入,磨削已逐渐从传统的减材加工工艺向减材加工+表面改性,即控形+控性的综合加工工艺转变。当前应力状态研究面临的主要挑战主要是理论建模与状态监控。准确的力–热耦合场模型与应力状态在力热场作用下的演变规律研究目前比较缺乏,如何实现残余应力快速准确测量,实现测量过程与加工过程的实时融合,同样任重道远。

4 组织结构

在强烈的磨削力、热作用下,工件表层的显微硬度会发生显著改变,本质上是晶粒尺寸、形态,位错等晶体缺陷以及材料的物相等组织结构变化的宏观表现,如图12所示。工件表层的组织结构与工件的性能密切相关[14,43,77]。因此,阐明磨削工件微观组织结构的演变规律是实现磨削控性的重要基础。

目前磨削硬化已作为一种特定的表面强化工艺广泛使用[16,70],研究磨削工件显微硬度的产生机理、演变规律与控制方法具有重要的现实意义。Wang 等[77]对Inconel 718 工件机器人砂带磨削后的显微硬度进行深入研究,在特定磨削参数下,工件表层硬度相对于基体增加15%,厚度约150μm(图12(a)),研究表明残余压应力(图12(b))、表层晶粒细化(图12(c))与形变导致的位错增加(图12(d))是显微硬度增大的主要原因。Nguyen 等[78]利用一个基于三角形移动热源的有限元传热模型描述磨削硬化层的温度场,从而阐明磨削硬化层厚度的演变规律;Ortega 等[79]基于三角形磨削热场同时建立了磨削硬化与高温软化的解析模型,且在建模中考虑了磨屑带走的热量,基于两个模型的综合作用预测磨削硬化层深度,误差在6%以内;Alonso 等[80]提出了一种通过控制“基于面积的磨削比能E(Area–based specific energy)”来预测磨削硬化层深度的方法,该参数同时考虑了磨削能量与工具–工件的接触时间,基于多种材料的研究表明,E与加工过程中材料的软化存在一定的关系,并且该关系在一定条件下与磨削参数无关,因此E可作为控制磨削工件硬化的重要参数。

磨削工件表层晶粒微观结构的研究目前尚缺乏较为完善的理论模型,现有的研究多集中在相关的表征与影响因素探索上。杜随更等[81]研究发现,GH4169 合金磨削后表层金属发生了剧烈的塑性变形,通过高分辨透射电镜(HRTEM)对变形层表征发现,该层可进一步分为表面非晶层、微观剪切带与纳米晶层,如图13(a)所示[77]。Fergani 等[82]基于有限元和粘塑性自洽的方法尝试预测工件磨削表层的织构演变规律,预测结果与试验结果吻合的较好;Kovach等[51]利用电镜表征镍基单晶高温合金磨削后的变质层,结果表明磨削后材料表层产生大量位错,位错与γ’相交互作用,阻碍表层金属的塑性变形;Wang 等[77]利用EBSD 分别表征了Inconel 718 机器人砂带后表层100μm 组织与基体组织的晶界,结果表明表层材料晶粒内孪晶明显减少,并出现了碎化现象,如图13(b)所示;且工件表层的晶粒尺寸显著减小,产生了细晶强化效果(图12(c))。未来的研究应基于已有表征分析结果,聚焦于建立预测与控制的理论模型。

图12 Inconel 718工件机器人砂带磨削后显微硬度、残余应力与组织结构Fig.12 Microhardness, residual stress and microstructure of Inconel 718 workpiece after robotic belt grinding

图13 磨削导致的GH4169微结构改变Fig.13 GH4169 microstructure changes induced by grinding

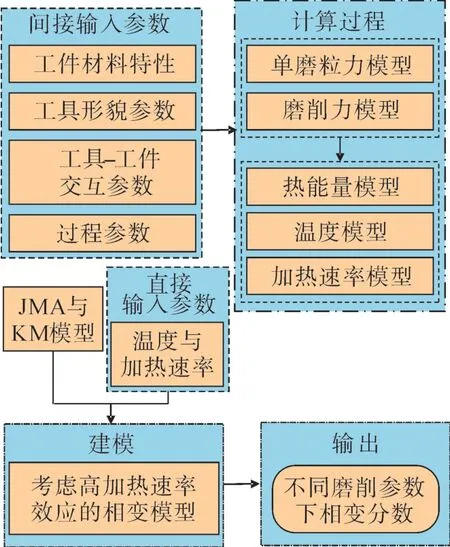

高温合金柔性磨削的温度能够达到950℃以上[81],虽然磨削持续时间较短(分钟量级),但由于磨削过程中工件表层发生剧烈的塑性变形,因此力–热耦合作用会将导致相变的发生。Duscha 等[83]将工件的材料性能映射为温度的函数,建立了温度、微观结构与应力状态等多场耦合的有限元仿真模型,用于相变动力学分析。2020年Wu 等[84]研究了磨削热对铁镍基高温合金相变的影响,结果表明相变程度与热输入正相关,且相变发生时马氏体和奥氏体数量显著增加而铁素体数量显著减少,导致工件表层硬度大幅提高。Ding 等[85]基于磨削参数,建立了在不同应变速率和接触区温度下,材料相–受控扩散动力学与材料相–无扩散转变动力学之间的定量关系,进而给出了连续分段等温过程中相体积分数与磨削工艺参数之间的关系式,并通过试验验证了模型的可行性;之后该团队对模型进行了优化,建立了非等温条件下连续磨削相变体积分数的物理模型和预测方法[54],如图14[54]和表3所示。该模型将工件材料特性、磨削工具形貌、磨粒形状与过程参数作为模型的输入参数,在建立多磨粒交互模型的基础上,阐明磨削热的分布与加热速率,结合Johnson–mehl–avrami(JMA)模型和Koistinen–marburger(KM)模型建立相变体积分数的预测模型,但该模型假设较多,因此使用范围受限。这些研究为高温合金柔性磨削相关的理论建模提供了很好的借鉴。

图14 相变预测模型建模流程图Fig.14 Modeling flow chart of phase transition prediction

材料表层微结构是联系磨削参数与磨削工件性能的桥梁,如从本质上理解磨削控性,组织结构演变规律的研究是至关重要的。

表面完整性对服役性能的影响

除形状与外观外,磨削表面完整性对材料疲劳强度等力学性能与抗腐蚀性能的影响已被广泛地证明[14,17,86],磨削控性问题也越来越得到学术界与工业界的重视。

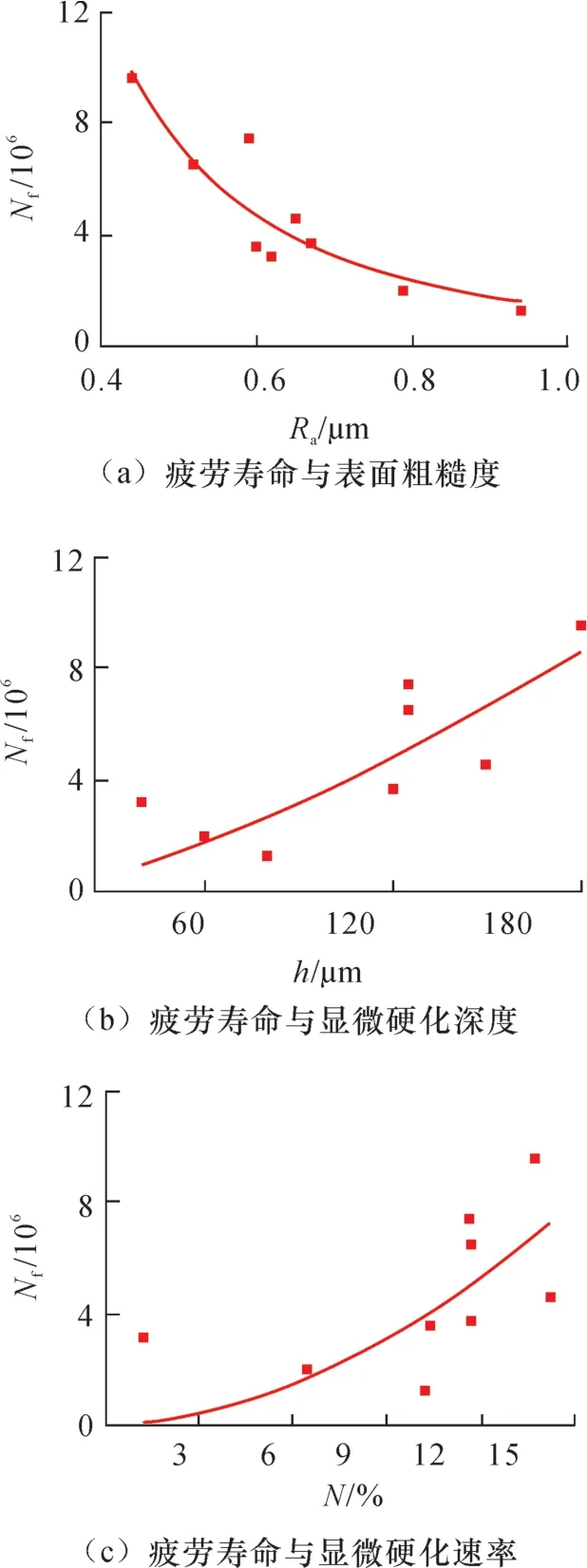

近年来,不少学者基于试验数据研究磨削高温合金工件表面完整性对疲劳寿命的影响。Zhang 等[49]探究了表面粗糙度与硬化对IC10 高温合金工件高周疲劳寿命的影响,结果如图15所示[49],表面较大的粗糙度导致应力集中,对工件疲劳寿命有不利影响,而表面显微硬化可以阻止裂纹萌生与扩展,提高工件疲劳寿命,显微硬化深度与速率越大,工件疲劳强度提升越明显。基于研究结果,该团队提出了蠕变进给的磨削工艺;Quan 等[87]指出,弹性工具抛光GH4169 高温合金时划伤、紊乱的划痕等是高周疲劳寿命不稳定的主要原因,而工具挤压作用使工件产生了较大残余压应力,可以提高疲劳寿命。

图15 表面完整性对疲劳寿命的影响Fig.15 Effects of surface integrity on fatigue life

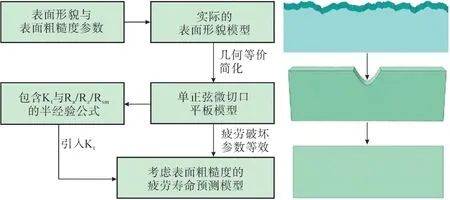

基于材料科学理论与有限元分析的理论模型更好地推动了磨削控性研究。Wang 等[67]基于晶体塑性理论和疲劳损伤模型,利用有限元方法分析了DD6 单晶高温合金表面形貌对疲劳强度的影响规律,并建立了用于预测疲劳寿命的几何等效简化模型,结果表明,表面粗糙度越大,应力集中越大,裂纹源越多,每个疲劳循环累积的塑性应变和疲劳损伤越大,疲劳寿命越低;之后该团队对模型进行了优化,首先利用正弦曲线简化工件表面粗糙度的轮廓,然后通过对一系列等效模型的有限元模拟结果拟合,得到了应力集中系数Kt与表面粗糙度参数SR 之间的半经验公式,将SR 所表示的Kt引入基于晶体塑性理论的疲劳损伤模型中,建立了考虑SR 的镍基单晶合金疲劳寿命预测方法,如图16所示[88],预测结果准确性得到提升。

图16 考虑表面粗糙度的疲劳寿命预测流程图Fig.16 Flow chart of fatigue life prediction considering surface roughness

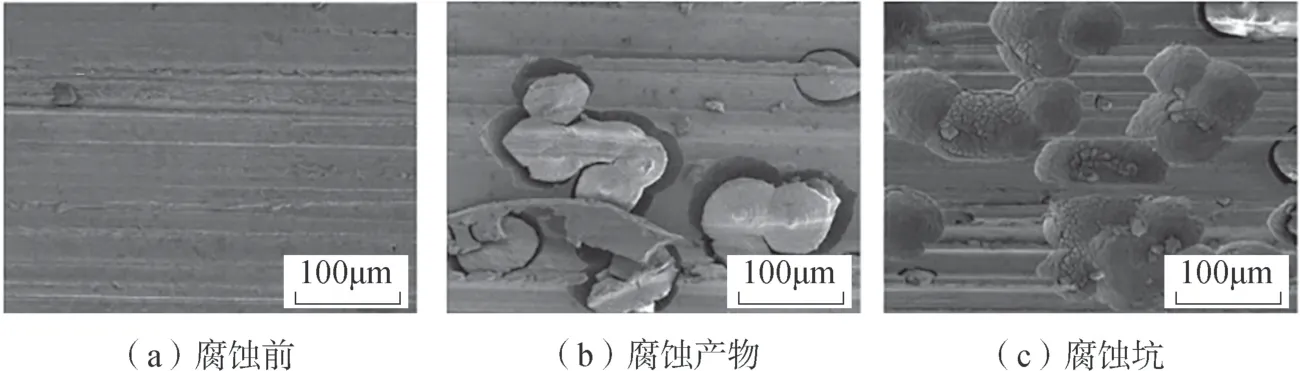

磨削表面完整性对高温合金工件抗腐蚀性能的影响机理与规律近年来也逐渐受到学界关注。Montero等[89]研究了TMS–138 单晶高温合金的两类热腐蚀行为与晶粒取向及表面处理的关系,结果表明Ⅰ型热腐蚀比Ⅱ型热腐蚀具有更强的取向性和表面预处理依赖性,但这两种腐蚀都促进了表面氧化和裂纹的形成;Wang 等[90]探究了机器人砂带磨削后的Inconel 718 合金工件表面粗糙度与残余应力对工件抗腐蚀性能的影响,对磨削后的工件进行了系统的电化学分析,并提出了一个有效的模型解释工件的腐蚀机理:工件腐蚀过程主要包括氧化膜破坏,形成富Nb 区域,富 Nb 区域边界溶解,腐蚀产物脱落以及腐蚀坑形成等阶段,如图17所示[90];工件表面较小的粗糙度会抑制氧化膜缺陷形成,同时减小腐蚀面积,而残余压应力会减缓腐蚀产物脱落。

图17 Inconel 718合金机器人砂带磨削表面电化学腐蚀过程Fig.17 Electrochemical corrosion process of Inconel 718 alloy robot belt grinding surface

现有试验研究与理论模型多直接以表面完整性指标为输入变量,材料性能参数为输出变量。然而,表面完整性是磨削的结果参数,其必须通过磨削参数调控。因此,未来的研究应向“磨削参数–表面完整性–材料性能”3 者系统的联系靠拢。

结论与展望

高温合金机器人柔性磨削表面完整性演变机理及其控制模型的研究是航空器相关部件制造控形、控性的核心工作,是实现“柔性磨削参数–工件表面完整性–工件性能调控”智能制造的基础,当前的研究已取得了一些针对性的结果:

(1)柔性磨削较好地解决了高温合金难加工材料高效加工的问题。

(2)表面粗糙度、显微硬度与残余应力等表面完整性对疲劳寿命与抗腐蚀性能影响显著,通过降低材料的表面粗糙度,增大显微硬度与残余压应力,可以强化工件的性能。

(3)知识驱动模型+数据驱动模型能很好地打破现有控制模型的局限性,是机器人柔性磨削控制算法的发展方向。

然而,当前已有的研究忽略力–热耦合场的影响,建模过程对工具的弹性变形处理较为简单,导致预测精度不高。基于当前的研究现状,未来的研究需要重点关注以下4 个方面:

(1)从多尺度角度解析工具的弹性变形对磨削过程的影响,进一步阐明高温合金柔性磨削磨粒–工件的交互机理,融入材料的力、热参数,构建系统化的力–热耦合场模型。

(2)基于力–热耦合场探究磨削工件表面完整性的演变规律,建立柔性磨削工件表面完整性控制的知识模型;设计试验探究高温合金工件表面完整性与性能的关系,在此基础上完善相关的理论模型与控制模型。

(3)探究不同柔性工具磨削工件时工具弹性变形的规律,建立鲁棒性更强的工具进给补偿算法;在此基础上提出更为智能的机器人柔性磨削路径自主规划算法,提高磨削的质量与效率。

(4)优化表面完整性各指标的监控方法,实现准确高效的实时监控与快速检测。