应用动力吸振器降低动车组司机室内噪声*

帅仁忠,赵艳菊,孙召进,郭建强

(中车青岛四方机车车辆股份有限公司,山东青岛266111)

车内噪声大部分由车厢壁板传入,在车外噪声一定的情况下,车厢壁板的隔声量是影响车内噪声水平的决定因素。随着车速的提高,车外噪声随之升高,要使车内噪声控制在一个合理的水平,对车厢壁板的隔声性能提出了更高的要求。因此,对高速列车车厢壁板的隔声性能展开研究,探索提高隔声量的有效措施,具有重要意义。针对动车组司机室板件加筋结构,采用动力吸振器降低其振动,提高隔声性能,改善车内噪声水平。

1 加筋板隔声性能分析

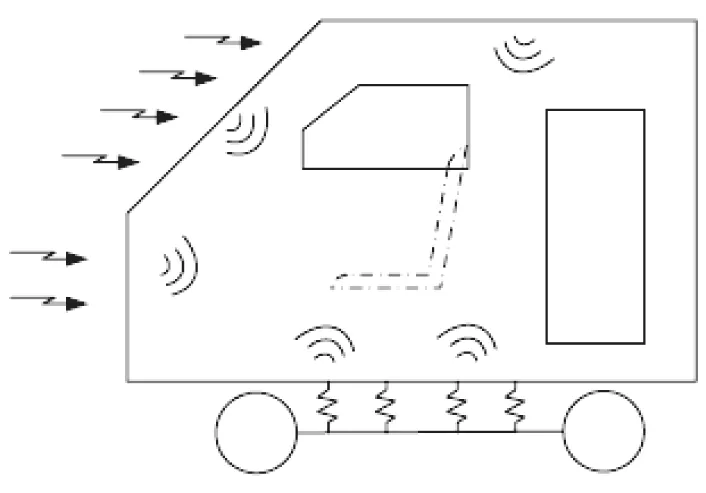

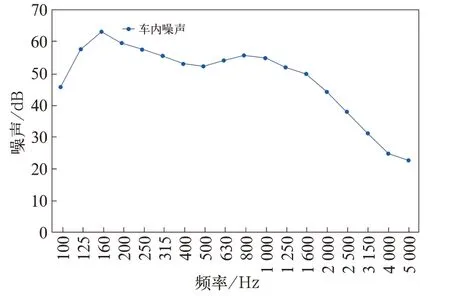

在运行过程中司机室主要受到外界气动噪声激励以及轮轨激励传递过来的振动,如图1 所示。

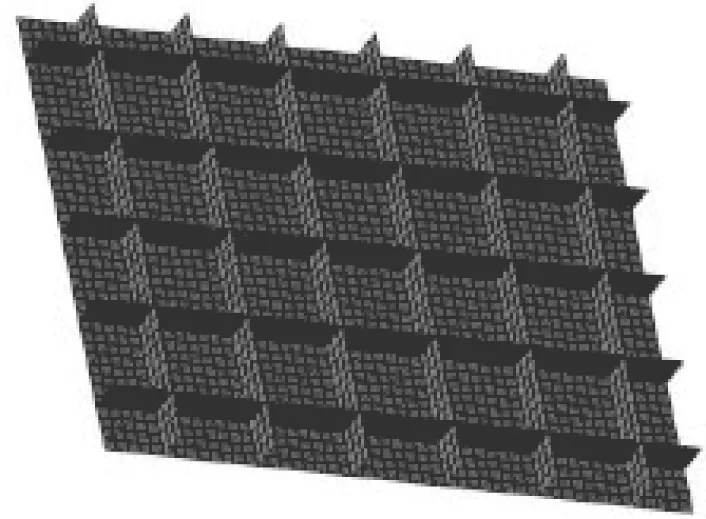

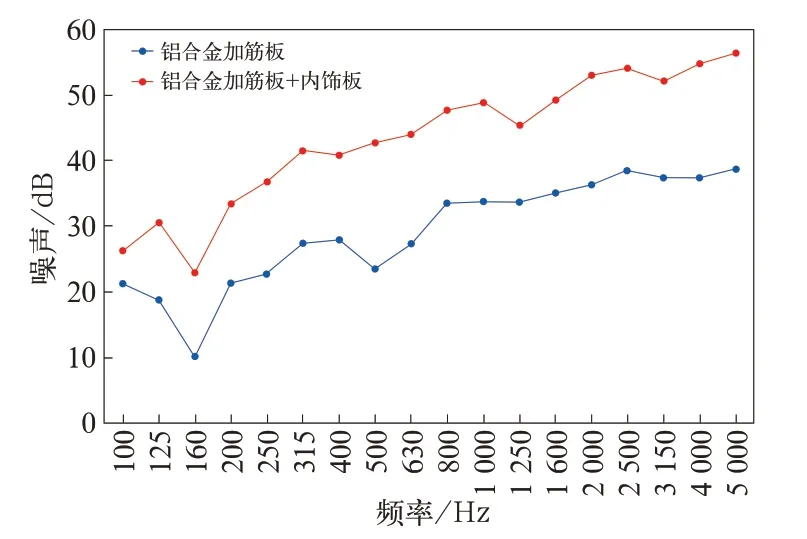

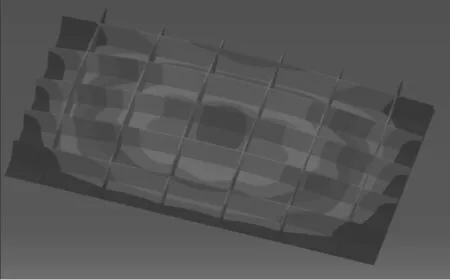

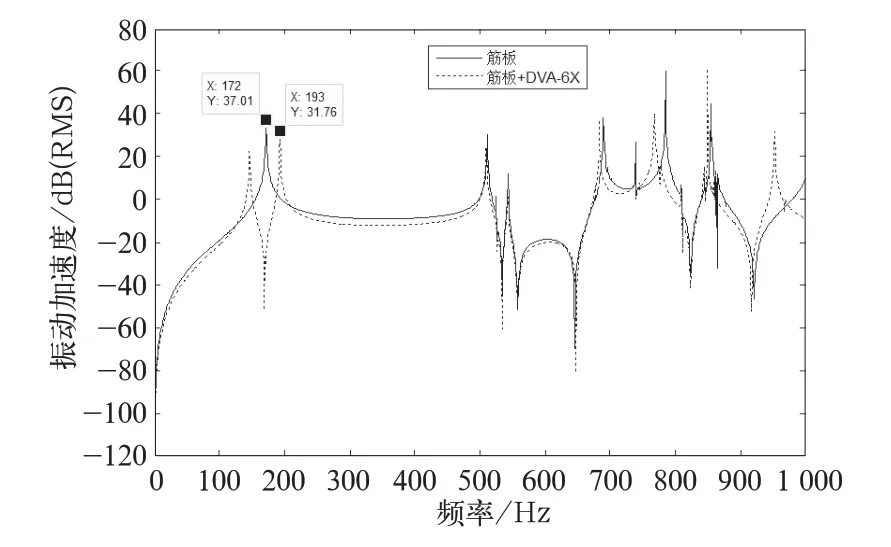

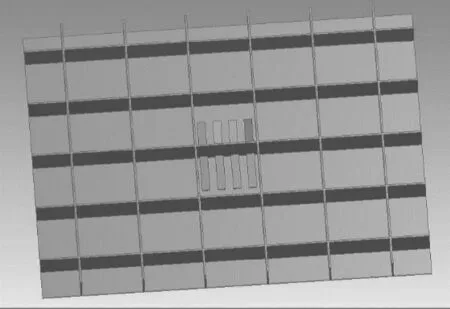

由于司机室加筋板结构本身的特殊性,在外界激励的作用下,导致加筋板结构的振动,进而产生振动辐射,向车内辐射噪声。为了掌握加筋板结构的隔声性能,制作1 500 mm×1 200 mm 试验样件,筋间距为290 mm,筋高80 mm,如图2 所示。在混响室测试加筋板以及断面的隔声量,以160 Hz为中心频率的倍频程是加筋板及断面的隔声低谷,如图3 所示。同时通过有限元分析,计算加筋板的一阶模态为171.73 Hz,如图4 所示。结合试验测试和仿真计算分析可知,一阶模态对应隔声曲线低谷,处在隔声曲线的共振控制区。车辆在速度为200 km/h 工况下的车内噪声曲线如图5 所示,噪声峰值主要分布在160 Hz 频段,与试验室条件下测试的隔声低谷吻合。

为了达到提高加筋板结构在低频共振区的隔声性能的目标,减小其在低频共振频率处的振动量级是有效的措施。动力吸振器恰恰满足减振频率可设计、窄频段减振性能突出的特点。

图1 司机室噪声源

图2 加筋板

图3 加筋板隔声量—测试

图4 加筋板一阶模态

图5 司机室内噪声曲线

2 动力吸振器的设计方法

动力吸振器技术最早是由Frahm H. 提出的[1]。动力吸振器由于减振性能好、尺寸小、净质量小以及稳定性好等特点,运用于薄板结构的减振控制。

2.1 动力吸振器设计原理

动力吸振器是一种利用共振系统吸收物体的振动能量以减小物体振动的设备。其原理是在振动的物体上附加质量弹簧共振系统,这种附加系统在共振时产生的反作用力可以使振动物体的振动减小。

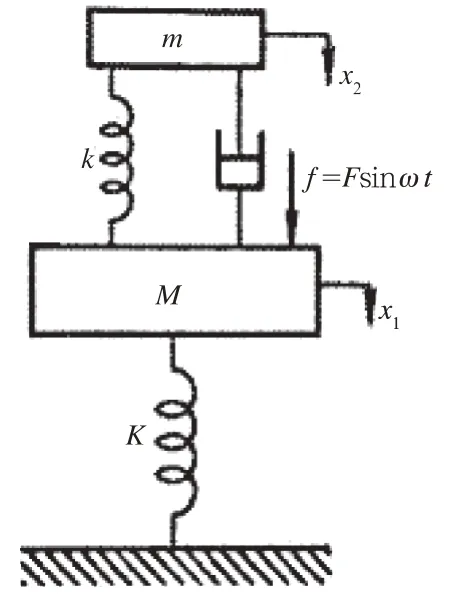

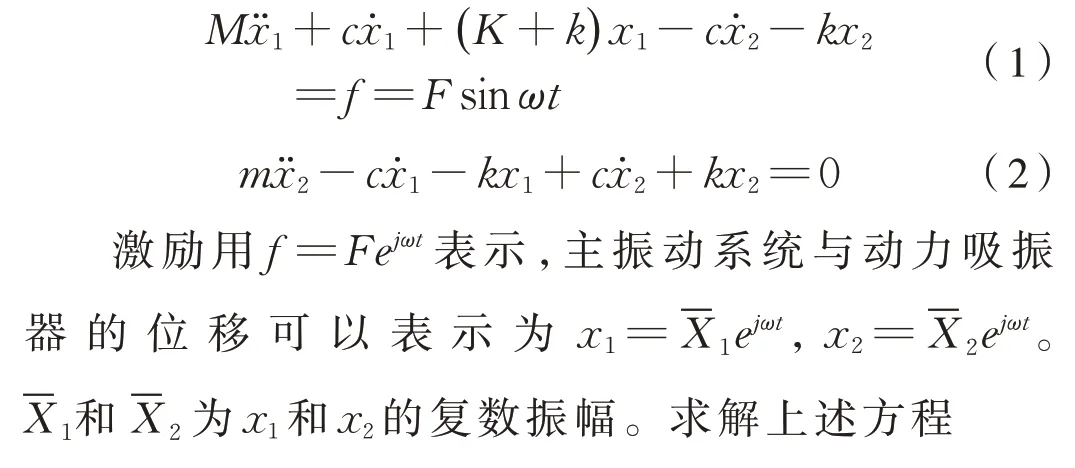

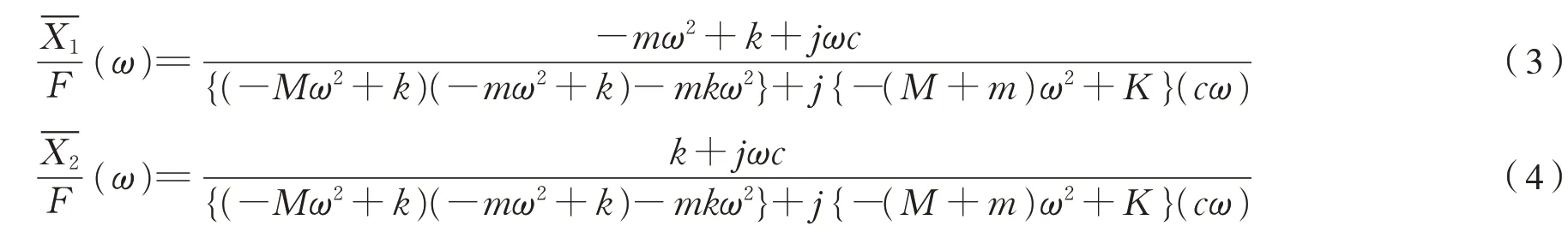

不考虑主质量系统阻尼,简化成无阻尼单自由度系统,在其上附加一个单自由度的制振器,成为一个两自由度振动系统[2-7]。模型如图6 所示。

图6 两自由度振动系统

其中动力吸振器的质量为m;刚度为k;阻尼为c;位移响应为x2,主系统等效质量为M;等效刚度为K;位移响应为x1,在激励f的作用下,则系统的运动方程式为:

主振动系统的响应可由以下振幅比特性描述。

这里,我们把x1/Xst称为位移的振幅比,使这个值最小就是动力吸振器的设计目标。

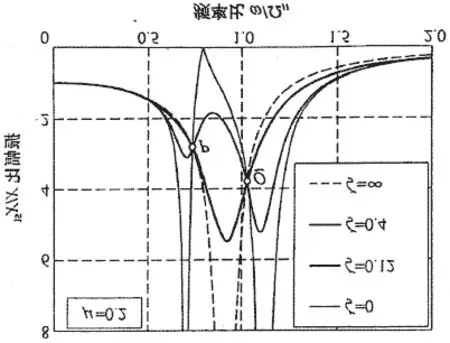

不同的阻尼比取值下的振幅倍率曲线如图7所示,其中的两个定点用P、Q表示。不管阻尼比取什么值,所有的振幅倍率曲线都经过P、Q两点。这里,使得P、Q两点的高度相等,并且使得它们处于曲线上最大位置的条件定为最优设计条件。

图7 吸振器振幅比曲线

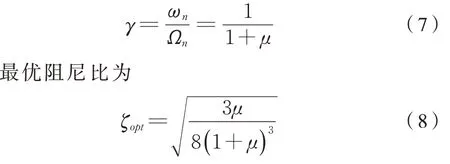

满足最优同调条件的动力吸振器与主振动系统的固有频率之比为

2.2 动力吸振器位置

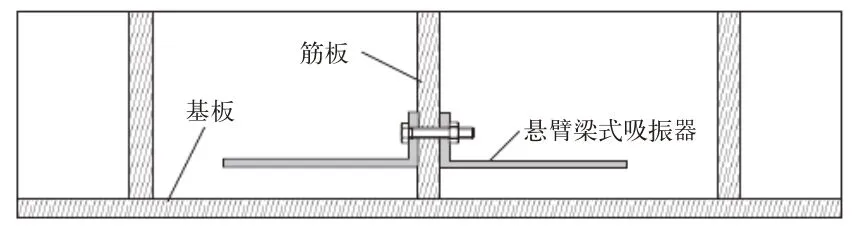

对于此加筋板,通过模态计算结果可知,第一阶模态为横向弯曲振动,模态位移在中心点处最大。根据动力吸振原理,将悬臂梁式的动力吸振器固定在加筋板中心处筋板两侧,如图8 所示。加筋板结构的筋间空间有限,设定悬臂梁吸振器的材料为钢,较为容易获得较大的吸振器质量。根据一阶横向弯曲振动,调整悬臂梁长度和厚度,使其固有频率接近171.73 Hz。确定吸振器的厚度为5 mm、悬臂梁长度为154 mm、悬臂梁宽度为25 mm 时,质量为0.15 kg。

图8 吸振器安装方式

3 加筋板结构应用动力吸振器减振分析

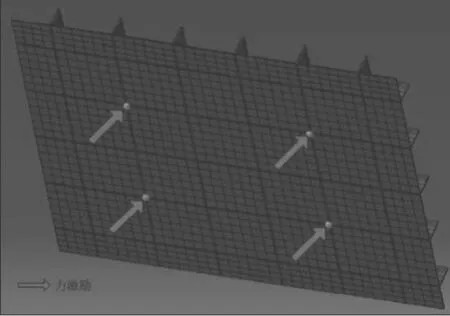

在蒙皮加筋结构上施加动力吸振器后,用有限元方法计算其振动响应,分析动力吸振器用于蒙皮加筋结构减振效果。 求解蒙皮加筋结构振动响应时,确定激励方式为多点激励,在筋板外侧选取4 个激励点,如图9 所示。沿着板的横向方向每个激励点输入幅值为1 N,频率范围0~1 000 Hz 的正弦力。

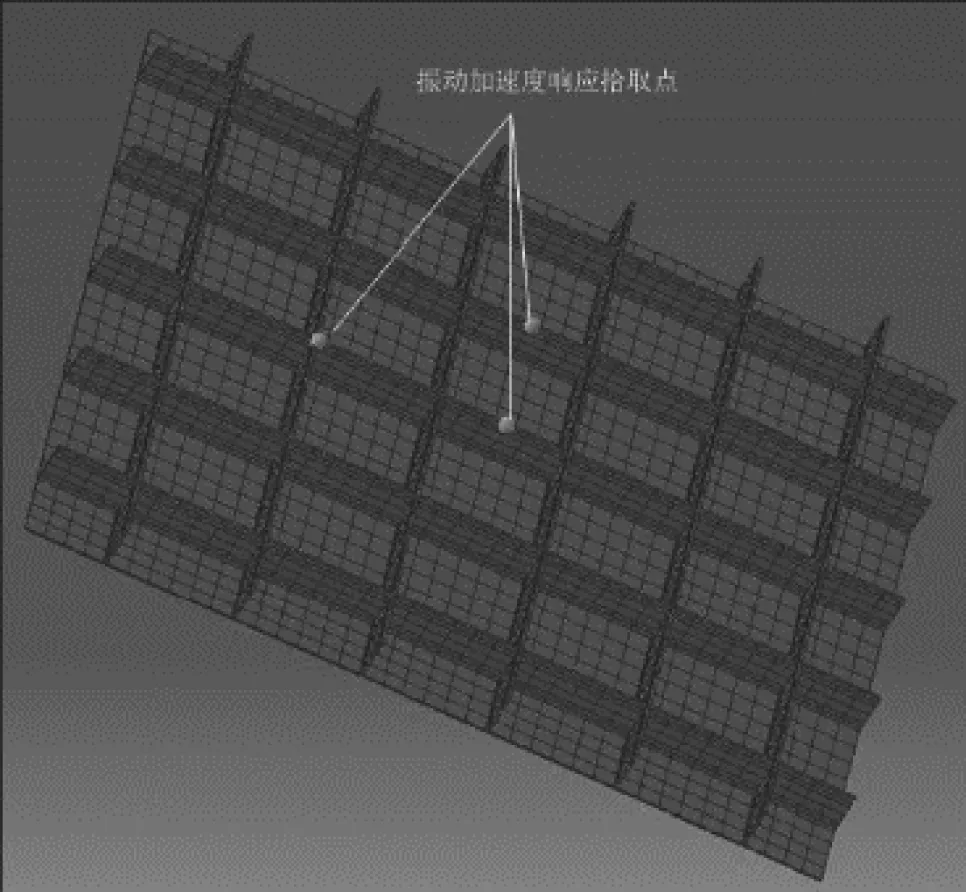

动力吸振器的作用频率为加筋板的第一阶模态频率,第一阶模态为加筋板的横向弯曲振动,拾取加筋板的中心点、长度中间点和宽度中间点共3个点的振动加速度响应,如图10 所示,计算其平均值作为考查加筋板横向弯曲振动量级指标,评价动力吸振器的减振作用。

图9 激励方式

3.1 动力吸振器参数调整

根据最优同调条件来设定吸振器的频率和质量,调整动力吸振器的参数。在一定质量比的情况下,最优频率比与主振动系统的固有频率非常接近。在实际的吸振器应用中,通常的做法是将吸振器设计为相同谐振频率下具有不同质量的系列,根据实际的减振效果来选用不同质量的吸振器。基于以上的思想在利用动力吸振器对筋板结构进行减振降噪时,将吸振器的设计频率设定为蒙皮加筋板的共振频率,调整吸振器的质量达到最优减振效果。

图10 振动加速度拾取点

3.2 动力吸振器最优减振调谐

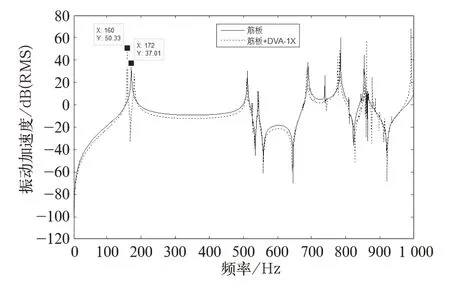

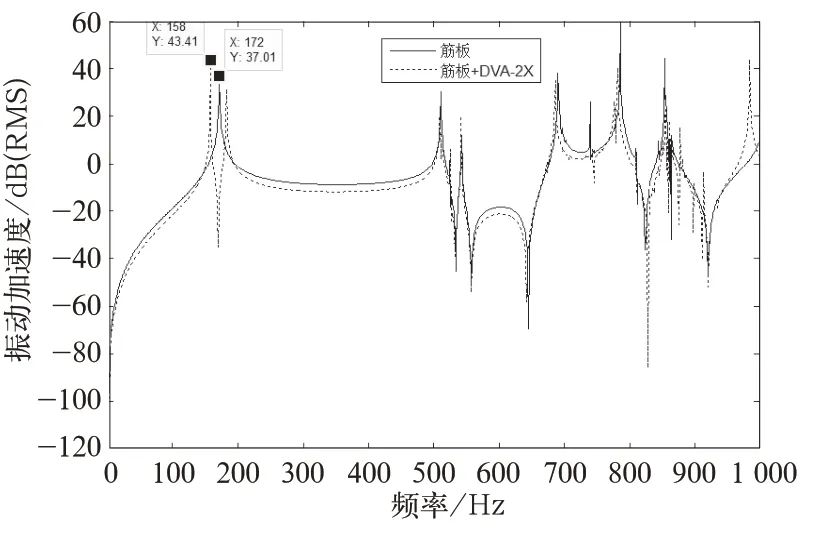

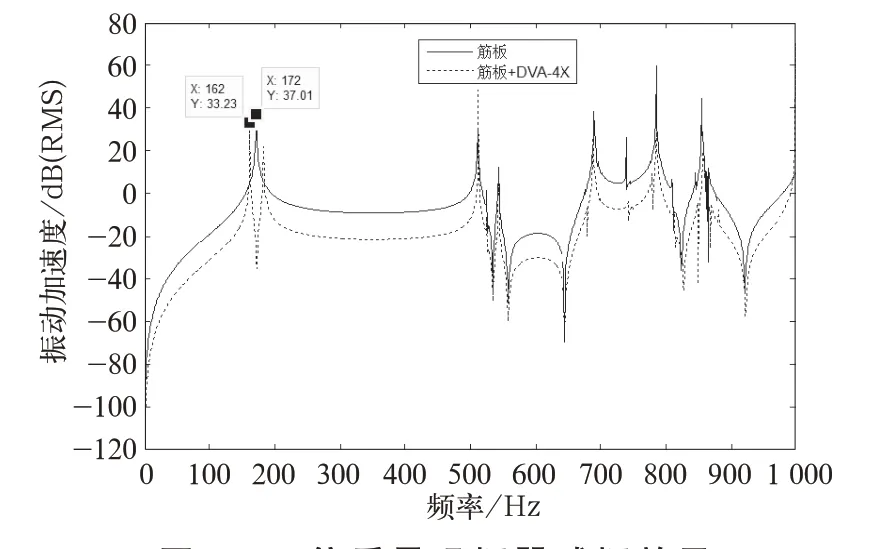

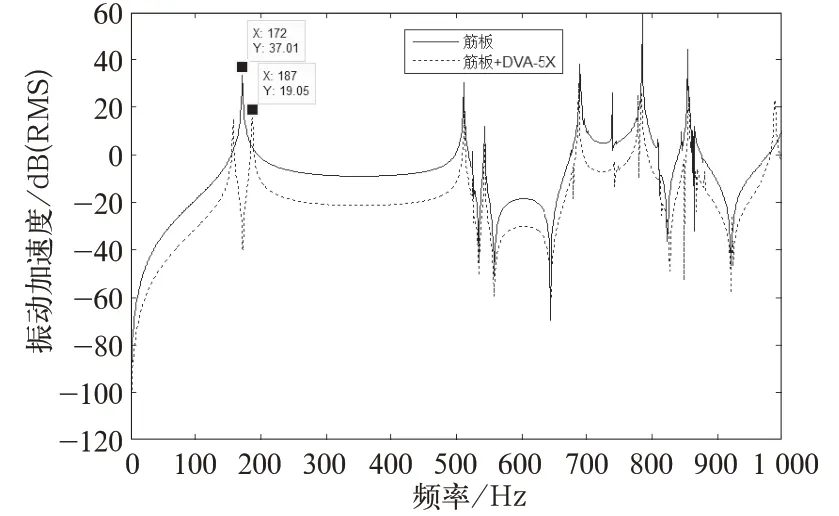

由于悬臂梁动力吸振器成对使用,这样设计2个悬臂梁的质量为吸振器的一倍质量为0.3 kg。调整吸振器质量倍数,计算加筋板结构的振动加速度。1 倍质量、2 倍质量、4 倍质量、5 倍质量、6 倍质量的减振效果如图11~图15 所示。

图11 1 倍质量吸振器减振效果

图12 2 倍质量吸振器减振效果

图13 4 倍质量吸振器减振效果

图14 5 倍质量吸振器减振效果

图15 6 倍质量吸振器减振效果

当悬臂梁动力吸振器的质量调整为5 倍质量时,即悬臂梁式动力吸振器的总质量为1.5 kg,动力学振子质量为0.907 5 kg 时,动力吸振器作用于加筋板结构引入的2 个新的共振峰峰值相同,此时也就满足了吸振器最优的减振特性,此时动力吸振器的减振效果高达16 dB。动力吸振器的布置方式如图16 所示,吸振器总共8 个,每个悬臂梁的宽度为30 mm,在筋板两侧成对布置。

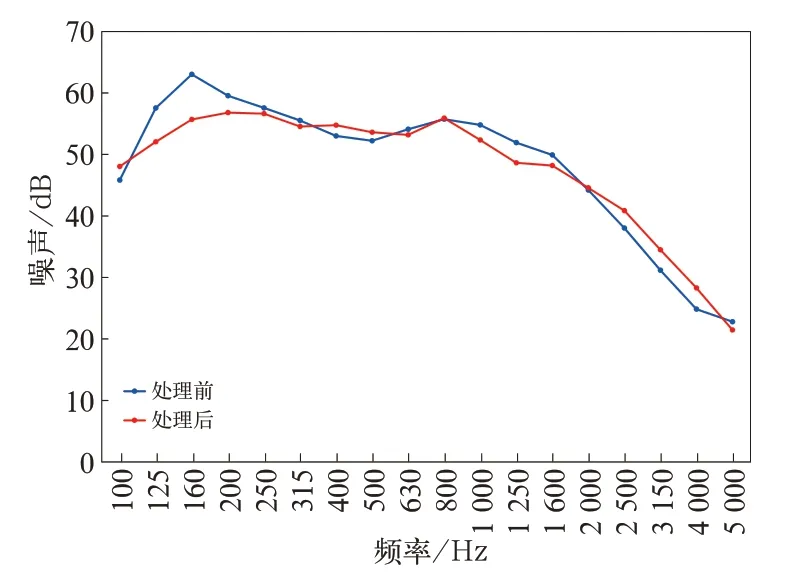

4 降噪效果验证

创建司机室声学仿真模型,如图17 所示。采取Virtual.Lab 软件对比分析采用动力吸振器减振降噪处理后的车内噪声水平,结果如图18 所示。由图18 可知,通过在加筋板上布置动力吸振器,可降低车内噪声3 dB,160 Hz 频段降低效果尤为明显。

图16 5 倍质量吸振器布置方式

图17 司机室仿真模型

5 结束语

通过试验测试和仿真计算,分析了加筋板结构低频振动与隔声性能的关系,确定了加筋结构的一阶模态振动是影响车内噪声的主要来源。针对司机室加筋的特殊结构特性,根据动力吸振器控制原理,设计优化动力吸振器,抑制加筋板的一阶模态振动,降低其振动辐射噪声,可以实现车内噪声3 dB 的降低量,有效地改善了车内噪声,提升了车内噪声舒适度。

图18 司机室内噪声对比