循环流化床气化温度对稻壳气化固相产物特性的影响

胡小金,杨 涛,刘三举,刘 俊,张守军,李益瑞

(1.中国华电集团有限公司 湖北华电襄阳发电有限公司,湖北 襄阳 441041;2.合肥德博生物能源科技有限公司,安徽 合肥 230088)

生物质具有可再生、原料丰富和清洁低碳等特点,在替代和补充常规化石能源应用方面拥有巨大潜力[1]。大型燃煤锅炉机组耦合生物质气化发电,不仅能提高生物质利用效率,促进火力发电机组的节能降耗,还能减少污染物排放[2]。目前国内外对于燃煤耦合生物质气化发电的研究主要集中于燃气在锅炉内的燃烧、燃气对流场和污染物的排放影响等方面,且多集中在理论分析和模拟计算方面[3-7],对于耦合发电的固相产物研究较少。耦合气化发电的固相产物主要来源于生物质气化后收集的灰,具有含碳量高、堆密度小及易扬析等特点,难以采用常规粉煤灰处理方式进行利用。为促进耦合气化发电产业进一步发展,亟需对固相产物的理化特性进行研究,为其合理化应用找到出路[8]。本研究选择襄阳电厂6#燃煤机组耦合10.8 MW生物质循环流化床气化发电的固相产物作为研究对象,以稻壳为原料,分析不同气化温度对固相产物含碳量、微观形貌、比表面积和吸附能力等理化特性的影响,以期为耦合气化发电固相产物的高值化利用提供基础数据。

1 实 验

1.1 原 料

稻壳,来自襄阳周边稻米加工厂,其元素分析(除去水分和灰分)和工业分析结果如下:C 37.17%、H 4.39%、O 33.50%、N 0.42%、S 0.06%;水分11.49%、灰分12.97%、挥发分61.21%、固定碳14.33%,低位热值为13 188 kJ/kg。

1.2 燃煤耦合循环流化床气化发电固相产物生成原理

燃煤机组耦合生物质循环流化床气化发电是指生物质气化产生的燃气送入煤粉锅炉与煤粉混燃高效发电的方式。气化反应过程中生物质被高温床料粉化,未完全反应的部分以飞灰形式被收集,成为固相产物。具体生成过程如下:生物质进入循环流化床气化炉,在高温床料加热下发生热解反应,生成3种热解产物半焦、热解气和焦油;加入气化炉的气化剂(空气)与上述产物发生氧化和还原反应,生成燃气;由于反应温度(900 ℃)低于焦油完全裂解所需要温度,生物燃气通常含有焦油。在3种热解产物中,半焦与气化剂反应活性低于热解气和焦油,在常规气化工况下,半焦中固定碳无法被完全气化,导致气化固相产物中含碳量较高。

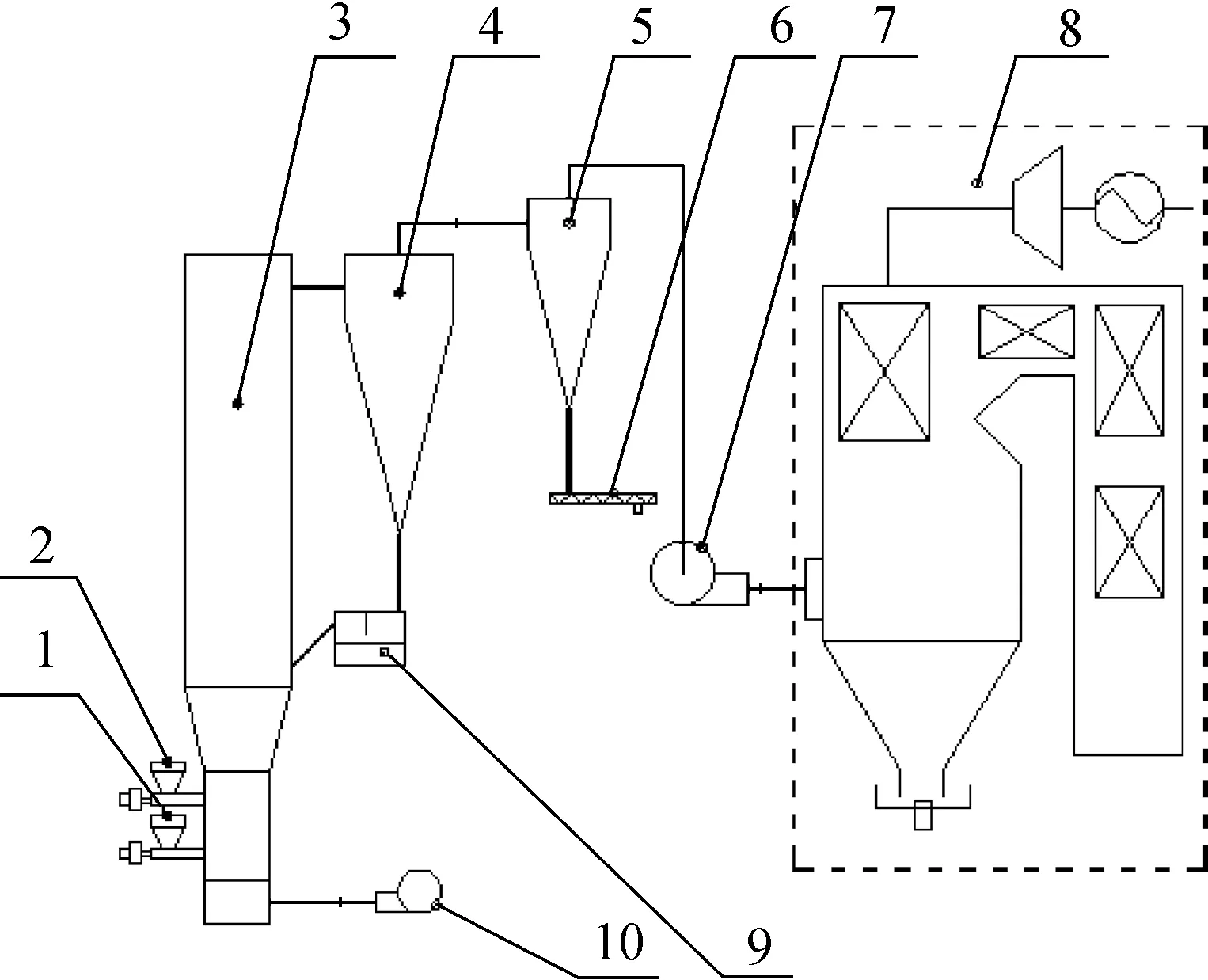

1.床料给料机bed feeder; 2.稻壳给料机rice husk feeder; 3.循环流化床气化炉主体main body of circulating fluidized bed gasifier; 4.一级旋风分离器one stage cyclone; 5.二级旋风分离器two stage cyclone; 6.出炭绞龙charcoal cutter; 7.高温燃气风机high temperature gas fan; 8.煤粉锅炉发电机组pulverized coal boiler electric generator; 9.返料器return feeder; 10.鼓风机air blower图1 试验装置系统简图Fig.1 Schematic diagram of test equipment system

根据其他研究者的研究成果[9]来看,温度是气化反应中的重要变量,也是固相产物理化特性的关键影响因素。因此,本研究重点讨论温度对固相产物特性的影响。

1.3 实验装置及步骤

本试验在湖北华电襄阳发电有限公司的10.8 MW燃煤耦合生物质循环流化床气化发电机组上进行,装置简图如图1所示。试验系统主要由循环流化床气化炉、煤粉锅炉发电系统及其辅助系统组成。循环流化床气化炉的额定处理量为8 t/h,炉本体上设有热电偶和压力表等测试仪表,下部设有稻壳给料机和床料给料机;一级旋风分离器底部设有返料器,二级旋风分离器底部设有出炭绞龙,固相产物从该处进行采样并称质量。燃气测量口设在高温燃气风机之前,采用红外气体分析仪进行在线监测。

通过床料给料机向循环流化床气化炉内加入定量的床料,利用床下点火方式,控制鼓风机频率,实现对床料逐步有序升温。当主床温度升至600 ℃左右,开启稻壳给料机缓慢进料,调整鼓风机频率,使生物质原料燃烧充分,缓慢提高系统整体温度。当主床温度升至800 ℃时,调整返料器流化风,保持返料状态,使返料器逐渐升温,使系统进入整体循环状态。调整稻壳给料机的给料频率和鼓风机的送风频率,将燃烧工况切换到气化工况,调整运行参数,控制主床温度稳定在600~850 ℃运行区间内。同时利用红外气体分析仪进行在线监测,当燃气中可燃组分趋于稳定时,系统进入完全气化工况,固相产物从出炭绞龙处进行收集,保持操作参数不变,使系统以稳定气化状态运行。

1.4 固相产物的性能分析

固相产物的含碳量依照GB/T 28731—2012《固体生物燃料工业分析方法》多次灼烧减量并满足重复性要求后测定;比表面积采用TriStar II 3020 3.02全自动三站式比表面积测定仪在-196 ℃下吸附N2进行3次平行实验取平均值;微观形貌采用FEI Sirion200肖特基场发射扫描电子显微镜测定;固相产物的吸附性能按照国家标准GB/T 12496.8—2015《木质活性炭试验方法:碘吸附值的测定》进行 3次平行实验测得。

2 结果和讨论

2.1 燃气组分及热值分析

稻壳循环流化床气化产生的燃气主要由CO、H2、CH4、CnHm、CO2和O2等气体组成,燃气组分及热值测试结果如图2所示。

图2 燃气组分及热值随温度的变化Fig.2 Variation of gas composition and calorific value with temperature

由图2可知,在实验温度范围内,随着气化温度的升高,燃气中CO和H2都经历了先升高后降低的过程,775 ℃时达到最高值,分别为18.79%和7.83%;甲烷含量随温度升高一直呈现下降趋势。出现上述现象的原因主要是在625 ℃的较低温状态下,生物质热化学反应以热解辅助气化为主,随着温度升高,氧化和还原反应程度加大,加速高分子焦油的裂解,促进了CO和H2的生成;而随着温度进一步升高,加入的更多空气促进了氧化反应的进行,可燃成分被消耗导致其在燃气中含量下降,这与吴创之课题组[9-10]研究结果类似。

根据文献[11]方法,计算燃气低位热值(QLHV):

QLHV=12.6V(CO)+10.8V(H2)+35.9V(CH4)+66.5V(CnHm)

式中:V(CO),V(H2),V(CH4)—燃气中CO、H2、CH4的体积分数,%;V(CnHm)—不饱和碳氢化合物C2与C3的总体积分数,%。

由图2还可知,燃气热值在625~775 ℃之间为4 550~4 670 kJ/m3,属于中低热值燃气,变化幅度不大;当温度升高至825 ℃时,由于氧化反应加剧,燃气热值降至约4 050 kJ/m3。因此,625~775 ℃即可获得较好的热解气化效果,较低的操作温度可降低系统运行过程能耗。

2.2 固相产物特性分析

2.2.1含碳量分析 固相产物的产率和固定碳含量随温度变化见图3。由图可知,在625~825 ℃范围内,随着气化温度的升高,固相产物内的固定碳含量下降;固相产物含碳量降幅逐渐减小。说明在相对较低温度下,温度升高可以较为显著促进固定碳与气化剂反应,提高气化效率;而温度继续升高后,气化燃气中的可燃物氧化反应程度增加,热质传递以及灰分等成为气化过程的主要矛盾,使得固相产物含碳量未呈线性变化关系。因此,进一步提高反应温度对固定碳反应的影响作用降低。

a.产率yield; b.含碳量carbon content

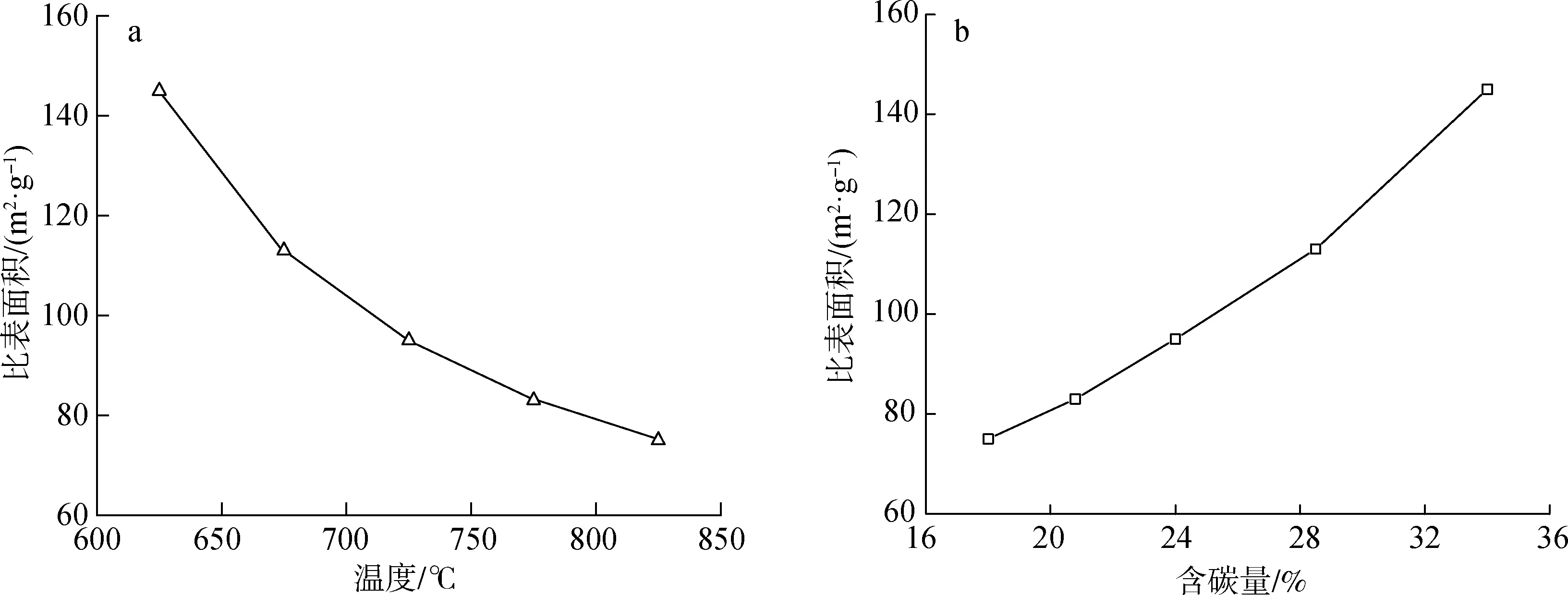

2.2.2比表面积分析 固相产物比表面积随温度的变化情况如图4所示。由比表面积测试结果可知,在气化炉运行温度范围(625~825 ℃)内,随着温度的升高,固相产物的比表面积逐渐降低,由625 ℃时的145.3 m2/g下降至825 ℃时的75 m2/g,表明固相产物内部孔的数量随气化温度的升高而逐渐减少。由BET计算可得625~725 ℃时的比表面积随温度的变化幅度为0.56 m2/(g·℃),高温区725~825 ℃时的变化幅度则降低至0.16 m2/(g·℃)左右。说明在较低的气化炉运行温度下,生物质中的大部分挥发分析出,剩余焦炭内部的孔隙率较发达,而高温则使焦炭内部少量挥发分析出,在脱离焦炭表面时与焦炭发生反应使孔隙减少,造成比表面积降低,降低幅度比低温区小[12]。

a.温度temperature; b.含碳量carbon content

从比表面积随碳含量的变化趋势可以看出,随着碳含量增加,比表面积逐步增加;同时,碳含量较高时,比表面积增速更快,说明更高的碳含量为造孔提供了原料。由此可见,较为温和的热解气化温度,更易促进孔道的生成;高温和低碳含量,则容易使灰分和炭烧结,堵塞孔道,从而导致比表面积降低。

2.2.3微观形貌分析 固相产物的扫描电镜照片如图5所示。由图可以看出固相产物的孔洞分布情况等物理特征。固相产物的成型颗粒绝大部分在10~280 μm之间,且不均匀,颗粒之间分散不黏连。同时进一步佐证了郭玉鹏等[13]的研究结果:随着气化温度的升高固相产物的孔洞数量逐渐减少,较高的运行温度则使固相产物表面孔隙破坏严重。

微观形貌和孔道是温度和含碳量综合作用的结果,气化温度不同,固相炭表面的微观结构有很大区别。由图5可知,气化温度为625 ℃时,固相炭表面有明显的片状孔隙,孔隙结构更加致密规则,孔数量明显较多,比表面积较大;随着温度升高,片状结构减少,部分小孔道融合成较大圆形孔道,总比表面积减少;温度进一步升高,孔道明显减少,呈现阶梯片状结构;当温度升至825 ℃时,部分灰分达到熔点,与生物炭熔合形成较紧密的结构,仅留下少量旋涡状大孔道。这表明气化温度范围(625~825 ℃)升高,固相产物孔壁烧穿,孔道减少,甚至和灰分熔合,导致孔道坍塌。

a.625 ℃; b.675 ℃; c.725 ℃; d.825 ℃

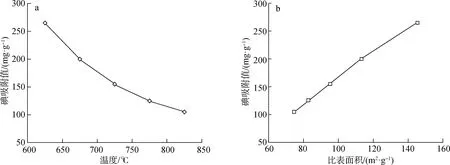

2.2.4碘吸附值分析 为了进一步考察固相产物的吸附特征,对其碘吸附值进行测定。固相产物碘吸附值随温度和比表面积的变化情况如图6所示。由图可知,随着反应温度的升高,固相产物的碘吸附值逐渐减小,下降趋势逐渐趋缓。说明较低温状态下固相产物的吸附能力较强[14],较高温度则降低了吸附性能,这与高温状态下多孔的焦炭与CO2、H2O反应破坏焦炭表面微孔道紧密关联。

a.温度temperature; b.比表面积specific surface area

随着比表面积增加,碘吸附值基本呈线性增加,但在高比表面积条件下,增速略放缓,偏离了线性。碘可在1 nm以上的孔道中被吸附,因此,当孔道小于1 nm时,并不能形成有效吸附[15]。结合孔道特征来看,在气化温度625 ℃左右固相产物比表面积较高,孔道较丰富,而碘吸附值增幅减小,判断存在1 nm 以内的微孔道,从而导致碘无法有效吸附。

稻壳的固相产物在625 ℃时的碘吸附值达到了265 mg/g,该数值相当于常规活性炭吸附能力的1/4左右[16]。因此,可以将稻壳气化固相产物应用在一些吸附材料消耗大、对吸附能力要求不高的场所。

3 结 论

3.1稻壳在燃煤耦合气化发电中产生的燃气主要可燃成分CO和H2随温度升高均出现先增大后减小的变化趋势;结合燃气低位热值来看,625~775 ℃气化温度下,燃气热值较高,同时固相产物含碳量较高。

3.2固相产物内部孔的数量和比表面积随气化温度的升高逐渐减少,在气化温度625~825 ℃范围内,较低的气化温度,孔结构发育更加完全,且孔隙数量明显较多,孔壁厚度中等。

3.3固相产物碘吸附值和比表面积基本线性相关,当气化温度较低时,固相产物低于1 nm的微孔致碘值偏离线性。实验温度范围(625~825 ℃)内,固相产物在625 ℃比表面积达到最大为145.3 m2/g,碘吸附值最大为265 mg/g,可应用在一些吸附材料消耗大,对吸附能力要求不高的场所。