电镀锡薄板生产线PSA 与MSA 工艺优缺点分析及转换方法研究

郭 强 刘海涛 贾广欣 王锦旗

(河钢集团衡水薄板有限责任公司,河北 衡水053000)

目前全国有电镀锡薄板生产线30 余条[1],绝大部分电镀锡生产线采用弗洛斯坦法,其电镀工艺有两种方式,即PSA 工艺和MSA 工艺,PSA 工艺电镀液中主要化学成分为苯酚磺酸和萘酚磺酸,MSA 工艺电镀液中主要化学成分为甲基磺酸、抗氧化剂、添加剂、助溶剂。产线设计时只能采取一种特定工艺,生产企业为了实现自身在不同阶段、不同形势条件下的不同需求。通过对比研究分析,对两种工艺进行转换,转换流程较为复杂,需深入研究,最大程度保证产品质量和降低运行成本。

1 PSA 电镀锡工艺优缺点分析

1.1 采用PSA 电镀锡工艺的优点

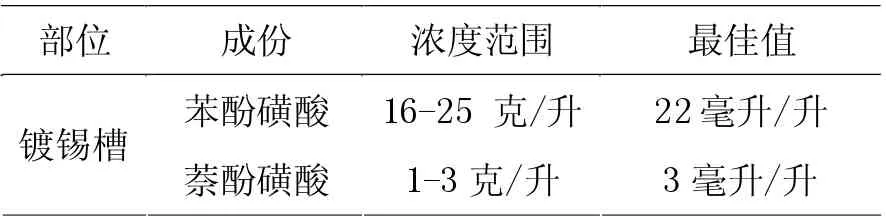

1.1.1 SA 电镀锡工艺。电镀段的工艺药剂有两种,即PSA(苯酚磺酸)和ENSA(萘酚磺酸)。PSA 工艺各化学药剂管控浓度如表1。

表1

PSA 电镀锡工艺电镀液成分中只有两个主要控制项目,且浓度范围在16 至25 克/升之间均可以获得较好的产品质量,具有工艺控制项目少,浓度管控范围宽泛的优点。

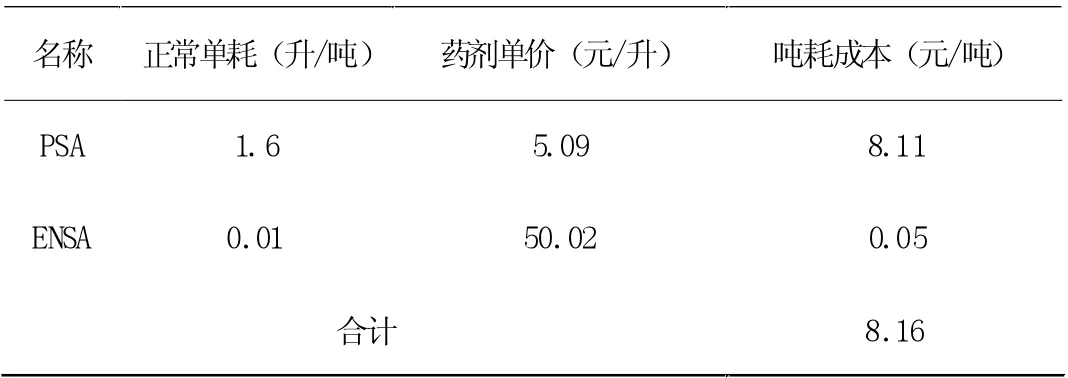

1.1.2 PSA 电镀锡工艺最大的优势在于成本低,由于苯酚磺酸和萘酚磺酸容易加工获得,而且对于电镀锡产品的适应性较强,可以在较宽的温度范围以及浓度范围内稳定生产。表2 为PSA 电镀锡工艺化学试剂耗量及成本。表中可以看出,采用PSA电镀锡工艺,吨钢化学药品成本8.16 元。

表2

1.2 采用PSA 电镀锡工艺的缺点

1.2.1 镀锡生产过程中产生的典型污染物主要是以液态形式存在的含锡、含油污染物、和以半固态形式存在的含锡泥液污染物[2]。PSA 镀锡工艺存在镀液COD 高的问题,COD 又名化学需氧量,是一种氧的质量浓度,单位以mg/l 计量[3],PSA 产生的废镀液COD 高达20000ppm,需通过化学氧化还原,且氧化还原反应存在不彻底的风险,PSA 镀液废水的处理及日常PSA 镀液的泄漏均存在COD 排放超标的风险。在日益严峻的环保形势下,苯酚磺酸镀锡体系由于排放废水COD 值高,已经不能满足环保形势的要求。

1.2.2 PSA 镀锡工艺导电性能较差,开机镀液需要升温,电镀温度操作范围窄。工艺调整配料人工操作,随意性较强,劳动强度较大,且不容易保证准确的工艺参数,给产品质量带来不确定性,容易产生批量质量事故。

1.2.3 PSA 镀液镀容易结晶,导致管路、槽体结垢,影响循环效果,且清理比较麻烦,不容易清洗干净,导致钢构接地腐蚀。

1.2.4 由于PSA 工艺废液COD 高,为保证达标排放,需要经过更为复杂的废水处理工艺,PSA 镀锡工艺废液处理成本高,约为6.96 元/吨钢,以年产十万吨生产线计算,废液处理费用达69.6 万元。

2 MSA 电镀锡工艺优缺点分析

2.1 MSA 电镀锡工艺的优点

2.1.1 MSA 镀锡体系其镀液COD 是PSA 镀液的1/10-1/20,同时又兼备工艺操作窗口广,药品无毒副作用,产品镀层致密孔隙率低、光泽度好,能够完全满足下游中高端用户的各种需求。

2.1.2 相较于PSA,MSA 锡泥的产生量最小。镀液废水可调整PH 值沉降处理,废水处理简单,废水COD 约为6000ppm,远远小于PSA 工艺。均匀而细腻的锡沉积,经过软熔后形成更光亮的表面。宽泛的工艺操作窗口,低/高电流密度,低/高温,皆可运行。

2.1.3 MSA 镀锡工艺满足ROHS、REACH 法规要求,是一种环保性镀液,其中含有的MSA 按照OECD 对有机生物降解性能的评价标准属于易生物降解有机物,在24 天内可以完全降解,符合环保的需要。

2.1.4 MSA 镀锡工艺则导电性能较好,降低槽电压可以有效节约电能,整流器槽电压MSA 比PSA 降低1-2V,电耗降低6%-10%。同时MSA 镀锡工艺相比PSA 镀锡工艺可减少锡泥的产生。镀槽不结垢, 现场整洁。

2.1.5 塑料桶标识刻度添加,可及时方便精确控制工艺参数。产品质量方面,MSA 工艺镀锡量均匀性、亮边控制、晶粒度、抗划伤性、均优于PSA,常温可开机,电镀温度操作范围宽,50℃为最佳操作温度。可节省蒸汽能源,减少电镀冷却器换热面积。

2.1.6 MSA 工艺废液处理成本约2.25 元/吨钢,相比PSA工艺吨钢节省4.71 元/吨钢,以年产十万吨镀锡线计算,年可节约污水处理成本47.1 万元。

2.2 MSA 电镀锡工艺的缺点

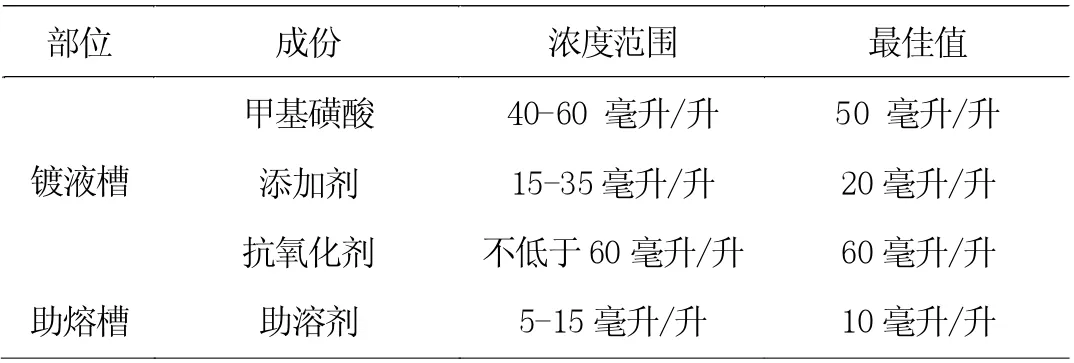

2.2.1 采用MSA 电镀锡工艺,电镀段的工艺药剂有四种,即甲基磺酸、抗氧化剂、添加剂、助溶剂。MSA 工艺各化学药剂管控浓度如表3。

表3

MSA 电镀锡工艺有四个控制项目,相比于PSA 存在管控精确度要求较高、管控项目多的缺点,而且对于产品的适应性较差,需要针对不同用途不同镀锡量马口铁产品分别调整工艺,产生质量缺陷的风险较大。

2.2.2 产品质量方面采用MSA 工艺,马口铁产品铁溶出值略低,耐酸雾腐蚀性较差。

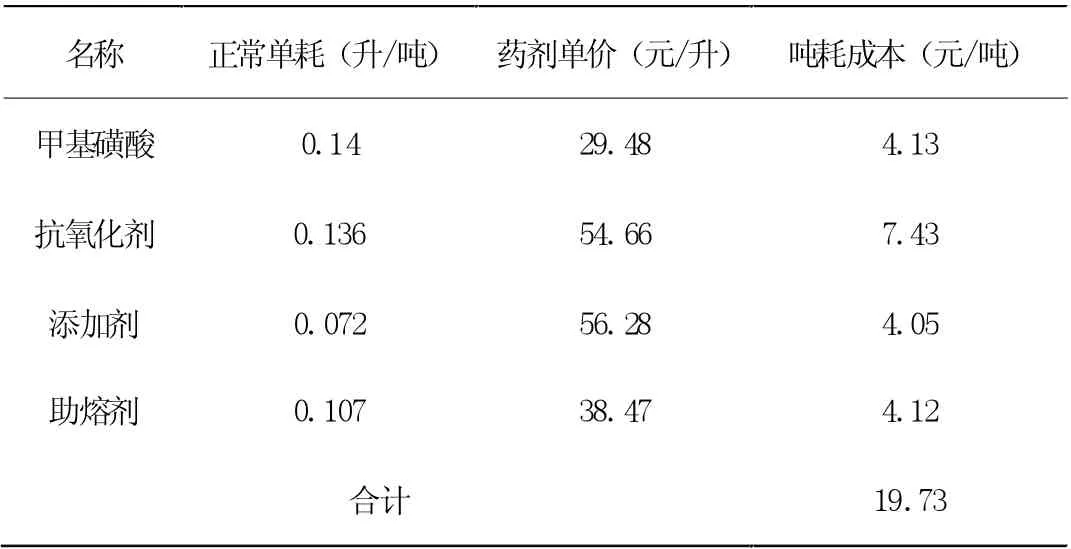

2.2.3 成本方面不考虑电耗降低、废液达标处理等因素,单纯从化学药品消耗的层面分析,MSA 电镀锡工艺生产成本较高。

表4 为MSA 工艺吨钢消耗化学药品数量及单价,从表中可以看出,MSA 工艺吨钢化学药品成本高达19.73 元,是PSA 工艺成本的2.4 倍。

表4

3 以河北省某电镀锡薄板生产线PSA 切换MSA 电镀锡工艺过程为例,分析两种电镀锡工艺切换的过程及方法

3.1 MSA 与PSA 设备相同,不同之处在于加药方式,MSA不需配液槽,直接将各种化学药剂按所需数量添加即可。

3.2 河北省某电镀锡薄板生产线装机设备参数

3.2.1 该镀锡生产线采用可溶阳极,共16 个阳极桥,设置4个电镀导电辊,电镀工作槽5 个,最后一个电镀工作槽配置不溶阳极,电镀储存罐1 个,电镀轮换罐2 个,助熔工作槽1 个,助熔储存槽1 个,回收工作槽1 个,助熔储存槽1 个。电镀冷却器4台,电镀加热器2 套,助熔加热器1 套,电镀过滤器1 台。

3.2.2 电镀储存罐、轮换罐容积均为30m3,电镀工作槽及助熔、回收工作槽有效容积均为2.6m3,回收储存槽、助熔储存槽容积均为7m3,电镀循环泵流量130m3/h,电镀过滤泵流量50m3,回收、助熔循环泵流量均为25m3/h。各槽材质为钢板衬胶,循环管路、过滤管路材质均为UPVC。

3.3 切换MSA 方案

3.3.1 清洗原有工艺系统。加水至槽体、并循环,待所有可溶性物质溶解后倒出。加水至槽体,小心地加入氢氧化钠;加热并充分循环后倒出。加纯水至槽体,充分循环后全部倒出。加纯水至槽体并加入硫酸,充分循环以确保充分浸洗槽体和辅助设备。测试该酸性溶液中的锡浓度,如果锡小于0.5g/L,则系统清洗较好。如果大于0.5g/L,冲洗掉酸性溶液,重复前述步骤,再次测试锡浓度是否小于0.5g/L。加纯水至槽体,充分循环后倒出。清洗部位包括电镀循环系统、助熔循环系统、回收循环系统、电镀过滤系统、电镀液轮换系统。

3.3.2 所切换之后的PSA/MSA 工艺槽液配制。按照电镀液所需浓度及液量直接配置,提前布置各化学药剂加药管道。

3.3.3 预计转换时间:清洗系统3-4 天,配置、调整溶液1-2天。

3.3.4 需注意事项:根据切换日期提前做好镀锡线PSA 化学药品的采购及消耗计划,防止切换完毕后剩余PSA 化学药品。提前做好PSA 电镀液的废液储存及处理,提前布置MSA 各药剂配液管道,切换过程中需污水处理站配合处理清洗液。

4 结论

PSA 和MSA 工艺作为电镀锡薄板生产的主要工艺方式,通过上述对两种生产工艺的对比分析以及切换过程的介绍,两者有各自的优势和缺点。PSA 最明显的优点是生产成本低、操作难度小,最大的缺点是废液处理困难且成本高,MSA 工艺最明显的优势是废液处理容易、成本较低,但是化学药品成本高,且对于工艺参数的要求比较严格。生产企业可以根据自身特点,以及对于环保及生产成本的不同需求,选择不同的电镀锡工艺,并可在两者之间进行切换,从而满足企业发展需要。