前处理工艺对铝合金铬酸阳极氧化的影响

程纪华,刘明举,胡振全

(航空工业南京机电液压工程研究中心,江苏南京 211100)

铝合金以其轻质、延展性好等特点,被广泛应用于航空工业中产品制造[1-4]。其化学性质比较活泼,在大气中易发生氧化反应生成一层厚度约0.005 μm左右的氧化膜,该膜具有一定的耐蚀性能,但由于膜层薄而多孔,硬度低等问题,无法满足航空工业的防护性能要求[5-7]。为提高铝合金耐蚀性、耐磨性等防护性能,最广泛的表面处理工艺为阳极氧化[8-12]。铬酸阳极氧化由于其膜层较薄,对产品尺寸改变较小,耐蚀性好,对基体材料的疲劳性能影响较小,不会改变基体材料的原有精度等优点,而被广泛应用于航空精密零件[13-14]。根据HB5373 和HB5362 要求,非包铝铬酸阳极氧化膜层沸水封闭的耐蚀性为240 h,重铬酸钾封闭的耐蚀性为336 h。但近年来,随着民机项目国际化的发展,对铬酸阳极氧化膜层的耐蚀性指标越来越高,MIL-A-8625[15]要求沸水封闭需满足336 h的耐蚀性试验,空客客户标准要求重铬酸钾封闭需满足500 h的耐蚀性试验,但是根据现有工艺无法满足这么高的要求。通过与国际不同技术标准比对分析,铬酸阳极氧化主工序及封闭工序的工艺参数没有区别,铬酸阳极氧化前处理工艺将成为问题的突破口。

铬酸阳极氧化前处理主要有两个目的[16-17]:一是去除产品表面的油脂,二是去除产品表面的氧化物。目前工业上常用的前处理工艺主要有碱蚀+出光工艺(俗称碱蚀)和单独出光工艺,但经碱蚀+出光工艺处理的铝合金基体存在晶间过腐蚀现象,阳极氧化膜层致密度低、孔隙率多,导致无法通过沸水封闭336 h 和重铬酸钾封闭500 h 的耐蚀性指标;经出光工艺处理的铝合金基体仍存在油污、氧化物的现象,阳极氧化膜层薄且膜重≤200 mg/ft2,无法通过沸水封闭240 h 和重铬酸钾封闭336 h 的耐蚀性指标。本文采用三酸脱氧工艺作为阳极氧化前处理工艺,因不含碱性成分,不会对铝合金中Fe,Mn 等元素的杂质相进行腐蚀,HF、CrO3可以腐蚀基体表面氧化物、油脂等杂质,同时HNO3可以有效除去因腐蚀杂质而产生的挂灰,从而使产品在铬酸阳极氧化前露出洁净、活化的基体表面,以保证阳极氧化的成膜速率和质量,提高膜层的性能指标。这项前处理工艺可应用于航空航天、汽车、手机等铝合金零件要求高的铬酸阳极氧化工艺中。

1 实验

1.1 实验材料

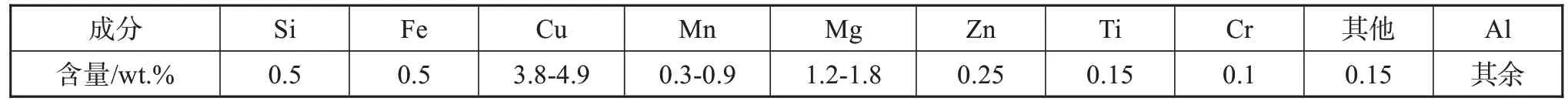

本课题采用的试样为航空产品常用材料2024-T3,符合技术标准QQ-A-250/4,其化学成分如表1所示。主要化学药品包括:汽油、超声波脱脂剂P3-almeco18、CrO3、HNO3、HF、K2Cr2O7·7H2O、NaOH、Na2CO3·10H2O等,具体药品信息如表2所示。

表1 2024-T3铝合金化学成分Tab.1 Chemical composition of aluminum alloy 2024-T3

表2 化学药品信息表Tab.2 Chemical information sheet

1.2 实验设备

实验设备主要包括铬酸阳极氧化整流器(TMPOWER K.D.F120V/800A)、金相显微镜(ZEISS Scope.A1)、盐雾试验箱(ATLAS SF850)、涡流测厚仪(FORSTER S2.320)、电子分析天平(Sartorius BSA124S-CW)等。

1.3 实验过程

采用2024-T3 铝合金试样进行铬酸阳极氧化工艺流程如下:超声波除油→热水洗→冷水洗→前处理脱氧→去离子水洗→铬酸阳极氧化→回收水洗→去离子水洗→封闭→去离子水洗→干燥。

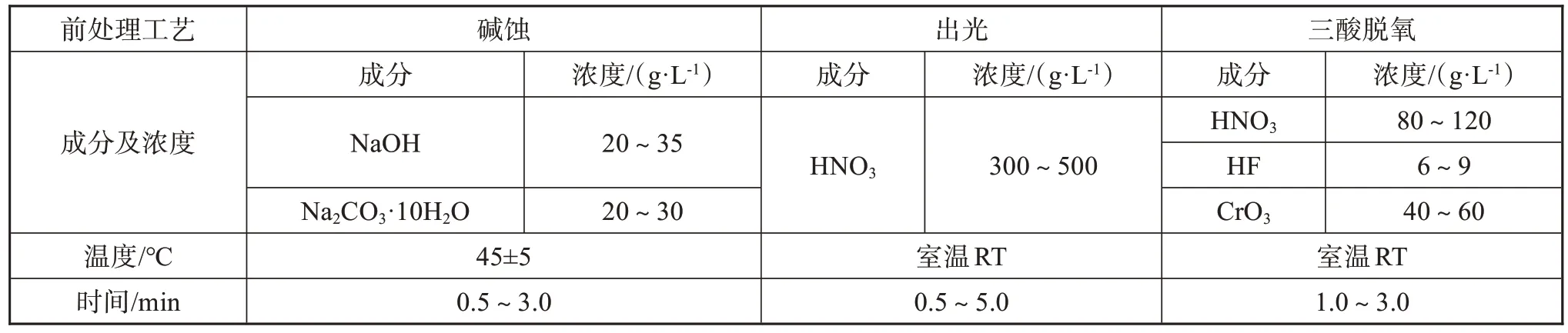

前处理脱氧工步分别采用碱蚀、出光和三酸脱氧工艺进行处理。其对应的成分及工艺参数如表3所示。在同一个镀槽内同时进行50 min 铬酸阳极氧化处理。需要测试膜层厚度和膜层重量的试样无需进行封闭处理;测试膜层耐蚀性试验的试样需分别采用沸水封闭和重铬酸钾封闭进行处理。

铬酸阳极氧化膜层厚度检测方法参照ASTM B 244[18],采用涡流测厚仪测定膜层厚度;膜层重量试验方法参照ASTM B 137[19],耐蚀性试验方法参照ASTM B 117[20]。试验结果判定标准参照MIL-A-8625。

表3 三种前处理工艺成分及工艺参数Tab.3 Composition and parameters of three pretreatment processes

2 结果分析与讨论

2.1 不同前处理工艺对铝合金基体脱氧的效果

分别对2024-T3 铝合金试样进行碱蚀、出光和三酸脱氧前处理,试样处理前和处理后的表面宏观形貌如图1所示。

图1 2024-T3试样不同前处理后宏观形貌Fig.1 Macro morphologies of 2024-T3 samples after different pretreatment

从图中可以对比看出未经前处理的试样表面不洁净,存在明显的油脂和氧化物等污物;碱蚀后的试样表面明显出现过腐蚀现象,表面光洁度最差;出光后的试样表面最光滑但仍存在未除尽的油脂和氧化物等污物;三酸脱氧后试样表面无油脂和氧化物且比较光滑。

为了更好地分析三种不同前处理工艺对2024-T3 铝合金试样表面的脱氧效果,采用金相显微镜分别对试样进行400倍微观形貌观察,如图2所示。可以发现未经前处理的试样表面存在大面积范鱼鳞状的暗灰色区域、黄色暗斑、银白色长条,这是试样本身原有的油脂和氧化物等污物;经过碱蚀处理的表面存在明显“山丘状”形态的晶间过腐蚀特征[21-24],这是由于铝合金晶间处耐蚀性比较差[25],在进行碱蚀处理时,晶间处优先被腐蚀,进而出现了“山丘状”形态的晶间过腐蚀现象,由此可以得出碱性溶液对晶间位置极为敏感[26],是造成试样表面过腐蚀的主要原因;经过出光处理的表面仍存在部分暗黄色的区域和“白色条带”,说明出光处理效果一般,无法有效去除表面上的油脂、氧化物等污物;经过三酸脱氧处理的表面光洁一致,无油脂、氧化物等污物,并且没有出现晶间过腐蚀现象。通过对比三种前处理工艺的脱氧效果发现,碱蚀工艺的特点是极容易去除产品上的油脂、氧化物和其他脏污,但由于其碱性腐蚀能力强,经常造成基体过腐蚀现象,故不能处理铸造件、三级精度以上或Ra≤1.6 的机加精密零件,同时经过碱蚀处理的产品表面会出现挂灰现象,必须要再进行出光清洗,增加了工艺流程;出光工艺的特点是相对碱蚀,其腐蚀性温和,能处理污染较轻、氧化物轻的产品,但对铸造件、焊接件、复杂零件和氧化物重的零件处理效果较差;三酸脱氧工艺中主要包含CrO3、HNO3和HF 三种酸性溶液,相比碱蚀和出光工艺,三酸脱氧工艺处理的产品表面更洁净,且不会出现过腐蚀现象,其主要原因是铝合金基体中存在着富含Fe,Mn 等元素的杂质相,这些杂质相对碱性溶液的敏感性较高,经过碱蚀处理后基体表面的这些杂质相会优先溶解,因此形成了宏观可见的“山丘状”形态。而三酸脱氧中不含碱性成分,不会对Fe,Mn 等元素的杂质相进行腐蚀,而是通过HF来腐蚀基体表面的氧化物、油脂等,同时CrO3可以有效地抑制HF 对基体的腐蚀速率,而加入HNO3的主要作用是去除HF腐蚀过程中所产生的挂灰。

图2 2024-T3试样不同前处理后微观形貌Fig.2 Micro morphologies of 2024-T3 samples after different pretreatment

2.2 不同前处理工艺对阳极氧化膜层的效果

2024-T3 铝合金试样分别经过碱蚀、出光和三酸脱氧前处理后统一进行铬酸阳极氧化。对三种不同前处理脱氧的试样进行膜层厚度检测和膜层重量检测(每一种前处理选取试样30片),检测结果如表4所示。

通过表4 数据可以看出,经过出光前处理的阳极氧化膜层厚度和重量都是最小的,并且膜重不满足MIL-A-8625 中≥200 mg/ft2的指标要求。这一现象的原因是由于出光工艺对试样的脱氧效果一般,部分严重的油脂、氧化物无法去除干净,导致试样基体在进行阳极氧化时活性不足,成膜速率慢。经过碱蚀前处理的阳极氧化膜层厚度最大,但是膜重并不是最大的,说明其膜层的致密度较差,这一现象的原因是由于碱蚀脱氧效果好,使基体表面活性充足,并且造成的晶间过腐蚀会使基体表面粗糙、阳极氧化反应接触面积增大,导致成膜速率过快、致密度差的问题出现。而三酸脱氧融合了出光和碱蚀的优点,既满足了脱氧活化的效果,又达到了表面光洁的目的,从而保证了膜层的厚度和致密度。

表4 三种前处理阳极氧化膜层厚度和重量数据Tab.4 Data of thickness and weight of anodized film after three kinds of pretreatment

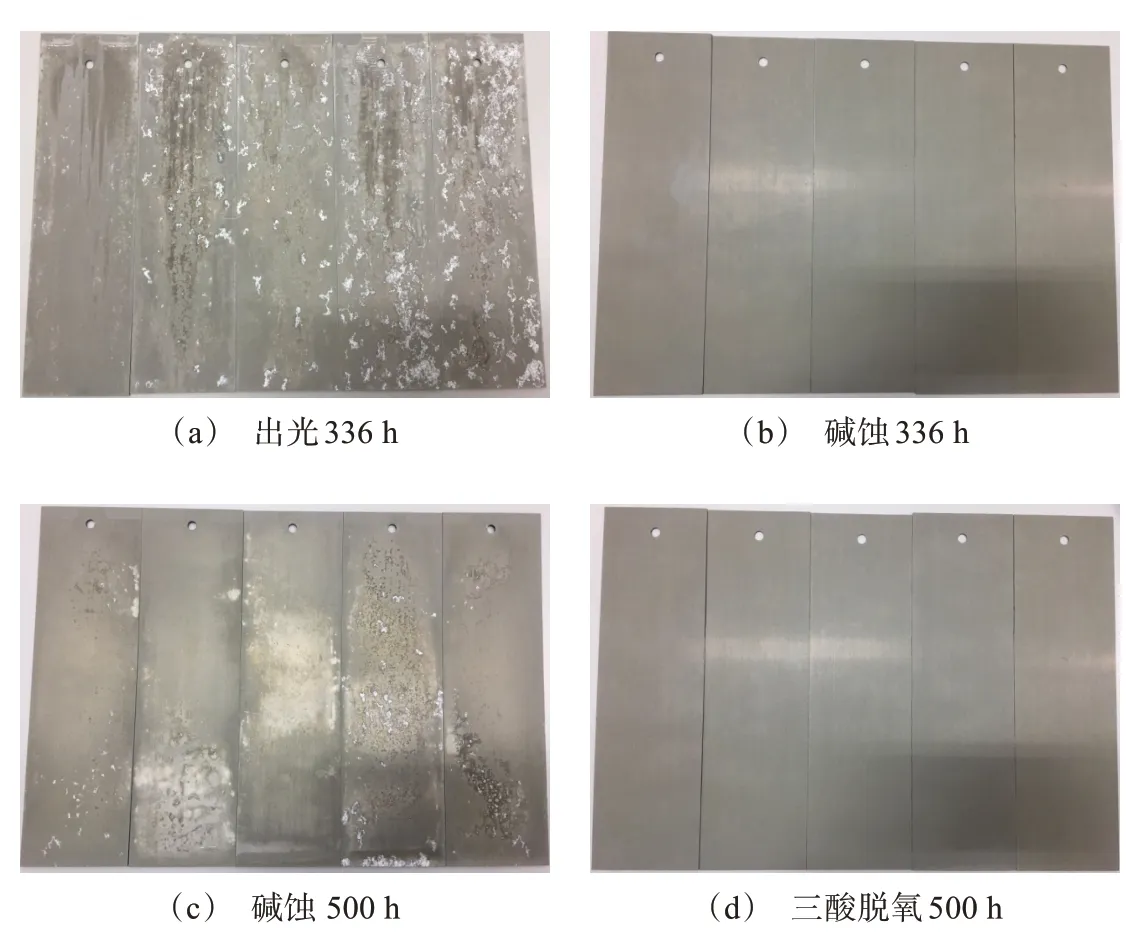

经过三类前处理的铬酸阳极氧化试样分别进行沸水封闭和重铬酸钾封闭,然后按照ASTMB117 进行5%中性盐雾试验,角度为6°,连续喷雾时间设为240、336和500 h,其试验结果见图3和图4.

图3 不同前处理铬酸阳极氧化沸水封闭试样的盐雾试验表面Fig.3 Salt spray test surface of samples sealed by boiling water anodized by chromic acid with different pretreatment

图4 不同前处理铬酸阳极氧化重铬酸钾封闭试样的盐雾试验表面Fig.4 Salt spray test surface of samples sealed by potassium dichromate anodized by chromic acid with different pretreatment

通过图3和图4可以看出,经过出光前处理的阳极氧化试样,无论是沸水封闭还是重铬酸钾封闭,都无法满足最低的耐蚀性要求(沸水封闭≥240 h,重铬酸钾封闭≥336 h),其原因是出光前处理后的阳极氧化膜层太薄,无法抵挡长时间的盐雾腐蚀。经过碱蚀前处理的阳极氧化试样,沸水封闭和重铬酸钾封闭后虽然满足最低的耐蚀性要求,但是当耐蚀性指标提高(沸水封闭≥336 h,重铬酸钾封闭≥500 h)时则无法满足,其原因是碱蚀前处理后的阳极氧化膜层虽然比较厚,但是其致密度差导致膜层存在很多微观孔隙,当盐雾试验时间增长,孔隙会因腐蚀逐一串联在一起,并最终触及到试样基体,从而逐步出现腐蚀。经过三酸脱氧前处理的阳极氧化试样,以其优良的膜层致密度和厚度,可以抵挡长时间的盐雾腐蚀,从而满足国际民机标准和客户标准的最高耐蚀性要求。

3 结论

本文研究分析了铬酸阳极氧化三类不同前处理工艺的优缺点,得到以下结论:

(1)相比碱蚀和出光工艺,三酸脱氧具备优良的脱氧活化效果,并且不会造成原材料基体晶间过腐蚀而导致的光洁度、精度下降等问题。

(2)相比碱蚀和出光工艺,经过三酸脱氧前处理的阳极氧化膜层具有厚度适中、致密度好等特点。

(3)出光前处理的阳极氧化试样无法满足沸水封闭耐蚀性240 h,重铬酸钾封闭336 h的要求;碱蚀前处理的阳极氧化试样无法满足沸水封闭耐蚀性336 h,重铬酸钾封闭500 h 的要求;三酸脱氧前处理的阳极氧化试样既可满足沸水封闭耐蚀性336 h,又可满足重铬酸钾封闭500 h的要求。

(4)三酸脱氧的优良前处理性能,更有效地保证了铬酸阳极氧化适用于精密零件的生产。

虽然本文研究获得了三酸脱氧是最佳前处理工艺的结论,但未阐述三酸脱氧的溶液分析方法(航标中只提及HF 的分析方法),这是限制三酸脱氧应用于实际生产中的一大障碍,也是后期研究重点关注的内容,希望电镀同仁共同研究,合作探讨。