TC4钛合金耐磨阳极氧化工艺研究

刘 岩 李云川 吕瑞祥

(1.海军驻贵阳某地区军事代表室,贵州 贵阳 550000;2.中航工业标准件制造有限责任公司,贵州 贵阳 550014;3.南昌航空大学材料学院,江西 南昌 330063)

1 引言

TC4钛合金具有优良的耐腐蚀性能、较高的机械强度和生物相容性、较好的耐疲劳性和中等的断裂韧性等优异性能,因而广泛用于国防、生物医学、航空航天、化工等领域[1]。但钛及钛合金还存在一些固有的缺陷,如硬度低、耐磨性和焊接性差、导热导电性不良、易咬死等。一般情况下钛合金表面会生成一层致密的氧化膜,能起到防护作用,若氧化膜受到损伤或发生缝隙腐蚀后,当其暴露在含有氯化物或氟化物的溶液和气雾中时,其耐蚀性会大大降低。因此采用阳极氧化技术在TC4钛合金表面制备致密均匀且结合牢固的阳极氧化钛膜,提高 TC4钛合金的耐摩擦磨损性能、耐蚀性及生物相容性等功能性和美观性成为当前领域内研究的热点之一。

TC4阳极氧化膜比钛及其合金基体具有更高的硬度、耐腐蚀性和耐磨损性能,钛合金经阳极氧化处理后可提高钛合金耐蚀性以及耐磨性,因此被广泛应用在钛合金紧固件的腐蚀防护[2]。You Zuo等[3]研究了在脉冲直流电源下不同波形对氧化钛膜性能的影响,研究发现在磷酸和草酸与高锰酸钾混合电解液中得到的氧化膜具有更优异的耐磨损性能和耐腐蚀性能[4]。随着科学技术的进步,钛及其合金的应用领域日益扩大和应用条件的不断变化,对钛合金的表面处理提出了更加复杂和更高的性能要求[5]。

本文对钛合金阳极氧化的工艺流程和成膜影响因素进行分析,重点分析了阳极氧化膜层的厚度影响因素,并探究了如何改善阳极氧化膜层的耐磨性以及降低膜层的摩擦系数。

2 试验

2.1 试验材料

5×5 cm钛板及钛合金螺母,其成分组成见表1。

表1 TC4(%)

2.2 试验设备

脉冲氧化电源;扭力机;万能摩擦磨损试验机。

2.3 试验工艺

脉冲阳极化 + 干膜润滑涂层

2.4 试验工艺流程

喷砂→超声波清洗→热水洗→冷水洗→活化→冷水洗→脉冲阳极化→冷水洗→热水填充→干燥→喷涂干膜润滑涂层→交检。

2.5 试验方法

将需要进行脉冲阳极氧化的产品通过弹簧夹具夹紧后放置于氧化电解溶液中,零件连接电源的正极,电源负极与不锈钢板连接。打开电源,调节试验参数,当零件表面发生弧光放点现象,表明氧化过程开始,整个氧化过程采用的工作方式采用先恒流后恒压方式。

图1 氧化工艺装置示意图(1、循环水入口 2、循环水出口 3、电解液 4、搅拌器 5、试样 6、温度计 7、微弧氧化电源)

3 结果与讨论

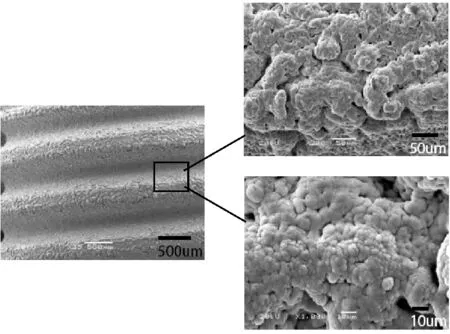

3.1 氧化膜层组织分析

如图2(a)为试验件杆部膜层的表面形貌扫描图片。由图可以看出,膜层的表面均匀地分布着类似火山喷发状的微孔。这些火山状微孔是基体与溶液的反应通道,也是产生火花发电时,熔融的氧化物向外喷发的通道。在反应后期过程中,氧化物陶瓷层以微孔为中心,不断熔化,通道内的反应产物则冷却收缩,这种作用使得火花放电后的颗粒熔化后再一次叠加连接在一起,使膜层的厚度不断增加。

图2 氧化后产品杆部区微观组织

图2(b)为脉冲氧化膜层截面照片,由图可以看出,截面上发现贯穿于膜层厚度方向的放电微孔,放电孔之间并不贯通。膜层致密,疏松层与致密层之间没有明确的分界,膜层表面存在较大的孔洞,说明火花放电剧烈且氧化后残留的放电微孔较大,氧化膜与基体交界处的界面不规整,且呈现出交错结构,说明膜层与基体接触良好。

图3为试验产品螺纹同一位置,不同放大倍率下的微观形貌图。由图可以清晰的看到脉冲氧化后试验产品表面的致密性“马蜂窝”状峰孔与杆部微观组织类似。

图3 氧化后螺纹区微观形貌图

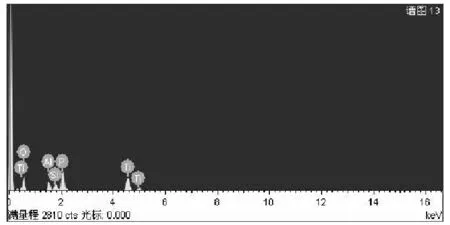

3.2 氧化膜层元素分析(EDS)

图4 氧化膜层表面的元素图谱

由图出现的峰值可以看出,钛合金在电解溶液体系中,所得膜层中主要元素有Ti、Al、V、O、P、Si几种。而原材料Ti6Al4V的表面元素主要为Ti、V、Al三种元素,经脉冲阳极氧化后,膜层增加了P、Si、O三种元素,说明新增的这三种元素均来自溶液。

3.3 氧化膜层组成分析(XRD)

我们知道,钛合金氧化后形成的膜层产物主要为二氧化钛,而二氧化钛的相组分又包含金红石型二氧化钛和锐钛矿型二氧化钛。其中金红石型二氧化钛和锐钛矿型二氧化钛可以通过电解液的组分来进行调整,以达到不同需求的膜层特性要求。由图5可以看出,经XRD测试试验产品二氧化钛结构表征为金红石型二氧化钛为主,锐钛矿型二氧化钛为辅,膜层中还存在少量的非晶相。

图5 XRD分析测试氧化膜层

3.4 氧化膜层厚度影响因素分析

经脉冲阳极氧化处理后,钛合金表面会形成一定厚度的二氧化钛陶瓷氧化膜,不同处理参数处理下,所得膜层的厚度不一样,厚度是衡量表面膜层质量的重要指标之一。氧化膜的厚度是膜层硬度、耐磨性、耐蚀性的直接影响因素。因此,适当控制工艺参数,能有效提高膜层厚度,得到综合性能优异的氧化陶瓷膜。

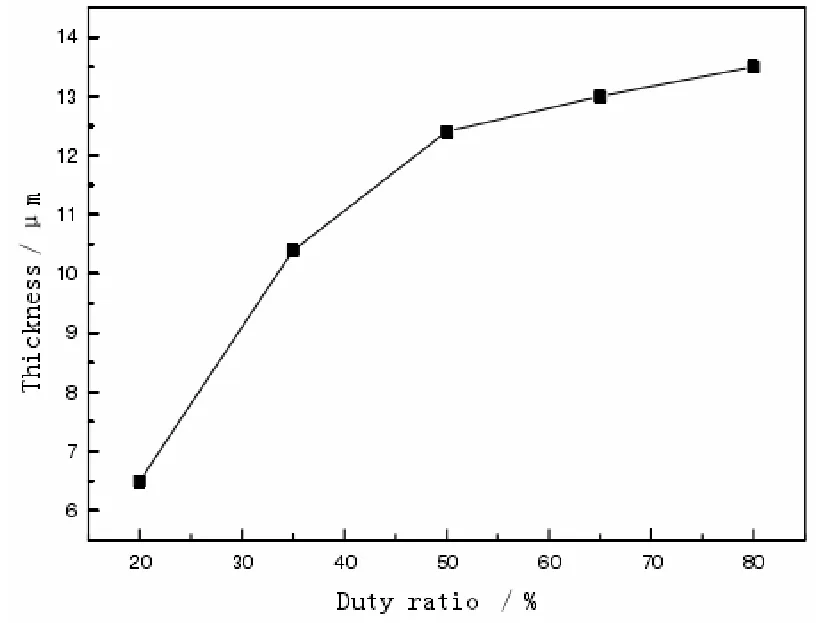

3.4.1 占空比对氧化膜层厚度的影响

在该电解溶液体系中,采用先恒流后恒压的电源控制方式,氧化15 min。

从图6可以看出,在占空比的变化范围内(20%、35%、50%、65%、80%)内,从占空比为20%的6.5 μm到占空比为80%的13.5 μm,氧化膜层厚度随电压的增加而逐渐增加,当占空比小于50%时,陶瓷膜的厚度随占空比的增大,增加的较快,超过50%后膜层厚度增加较缓慢。这是由于脉冲参数影响氧化过程,其本质原因是占空比及正负脉冲分布状态,占空比增大,正负脉冲持续作用时间增加,脉冲放电能量增大,有利于陶瓷层增长。交流脉冲组成中,膜层在交流正脉冲放电情况下快速生长,而负脉冲则起到抑制膜层转化为易溶化合物的作用,防止膜层发生直接溶解,以获得均匀、一致的膜层。因此,膜层的厚度,随着占空比增大而增加。

图6 占空比对膜层厚度的影响

3.4.2 正向电压对氧化膜层厚度的影响

通过固定氧化的占空比(35%)以及其它参数(时间15 min,负向电压50 V),在不同正向电压(460 V、480 V、500 V、520 V、540 V)下膜层厚度的变化曲线如图7所示。从图中可以看出,当电压为460 V时,膜层厚度为6.8 μm,正向电压增加到540 V时,膜层厚度为12 μm,即陶瓷层的厚度与施加的正向电压的大小有密切关系,电压升高,脉冲放电将更加剧烈,火山状的突起更加明显,喷出更多熔融物,使得膜层厚度增加。

图7 正向电压对膜层厚度的影响

3.5 干膜润滑处理后膜层的微观组织

图8为脉冲氧化后,在引入干膜润滑涂层并经固化处理后的试验件杆部微观图。由图可以看出,经过干膜润滑处理后氧化膜层由图9(a)的形貌转变为图9(b)的形貌,说明氧化膜层形成的多孔陶瓷膜结构,已被干膜润滑涂层填充,氧化孔洞大量减少,只有少许微孔,表面形貌变得更为平整、致密。

图8 氧化膜层及干膜润滑处理后膜层表面形貌

图9为脉冲氧化后,在引入干膜润滑涂层并经固化处理后的试验件螺纹同一部位微观图,同样可以看出,干膜润滑涂层充满了整个脉冲氧化的峰孔,孔洞大量减少。

图9 为脉冲氧化后螺纹位置填充微观图

图10为喷涂干膜润滑涂层前、后的膜层能谱分析图。由图10(a)可以看出,氧化膜层的表面均匀的分布着Ti、O、Al、Si、P、V元素。图10(b)可以看出,复合膜层中含有Mo、S元素,说明干膜润滑涂层中的主要元素Mo、S元素已经进入氧化膜形成了膜层。

图10 干膜润滑处理前、后膜层能谱图

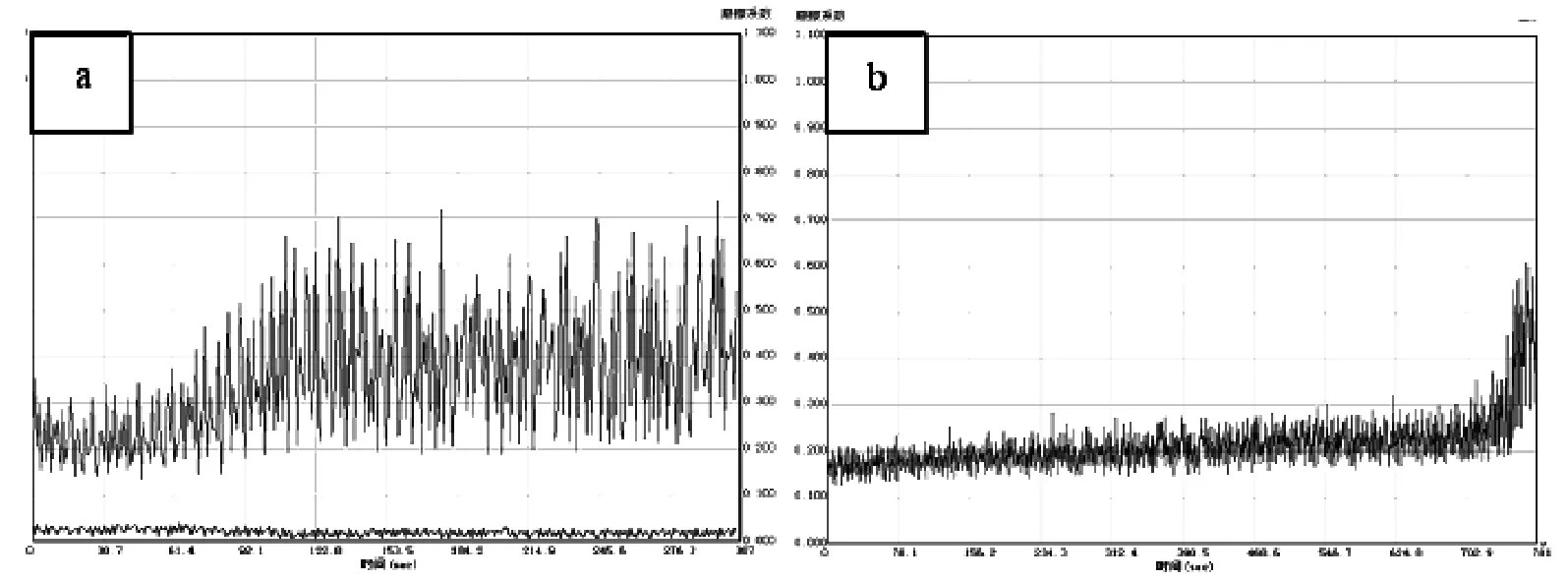

3.6 干膜润滑处理后膜层摩擦磨损性能分析

图11为万能摩擦磨损试验机对脉冲氧化膜层、脉冲氧化/干膜润滑涂层的摩擦系数对比图。由图可以看出,没有进行干膜润滑处理的膜层摩擦系数接近0.8,远高于经过干膜润滑处理后的氧化膜层的摩擦系数0.15,说明干膜润滑涂层的引入降低了摩擦系数。这是由于干膜润滑颗粒已经渗透到脉冲氧化膜层的微孔中,形成了脉冲氧化/干膜润滑的复合膜层,经过固化加热后,形成了含有干膜润滑的氧化复合膜层,该膜层既具有氧化膜的硬度和耐磨性,同时还具有良好的自润滑性,从而提高了材料的耐磨性,降低了摩擦系数。

图11 脉冲氧化、脉冲氧化/干膜润滑涂层的摩擦系数测试图

3.7 脉冲阳极氧化的钛合金螺母试验

按标准要求需用不带卡环的钛合金螺栓拧入、拧出螺母1500次,最大拧入力矩不超过3.4 N·m,最小拧出力矩不超过0.39 N·m,结果如表2所示。

表2 数据测试值

由以上数据可以看出:实际测试过程中从第1次到第1500次的实测数值,最大拧入值为2.22 N·m,最小拧出值为1.928 N·m均符合标标准要求的“最大拧入力矩不超过3.4 N·m,最小拧出力矩不超过0.39 N·m”。

4 结论

4.1 在本电解溶液体系中,采用先恒流后恒压的电源控制方式,能够获得稳定的金红石及锐钛型TiO2组织结构。

4.2 经固化后干膜润滑涂层中的主要元素颗粒能够进入到脉冲氧化膜层微孔中形成脉冲氧化/二硫化钼复合膜层,从而提高了材料的耐磨性,降低了材料的摩擦系数。

4.3 采用该工艺方法处理过的TC4钛合金螺母能够满足产品对1500次锁紧性能要求。