液压支架立柱大缸径内孔滚压工艺装备的研究

孟繁明

(阜矿集团机械制造公司, 辽宁 阜新 123000)

引言

ZY15000/26/52 液压支架立柱伸缩缸筒缸径为Φ400 mm、长2 200 mm,是国内外液压支架中缸径较大的立柱。其制造难点是缸体Φ400 mmH9 内孔的加工,不仅要求尺寸公差小、粗糙度低,而且圆柱度、直线度也很高。为了生产出满足设计要求的零件,首先要制定合理的加工工艺并研制相应的工艺装备。现在国内外大缸径油缸内孔的加工方法主要有两种:镗削-珩磨和推镗-滚压[1]。在确定工艺方案时综合分析了两种加工方法的加工精度、表面质量、生产效率等因素最终选用推镗-滚压工艺,由于Φ400 mm 立柱外缸筒缸径大、壁厚小,其内孔加工技术的关键就是研制先进合理的滚压工艺装备。

1 大缸径油缸内孔滚压工艺装备的结构

1.1 大缸径油缸内孔滚压加工思路分析

由于大缸径油缸的缸径与壁厚的比值都比较大,接近薄壁管类,其内孔滚压加工时有以下特点:

1)产生的弹性变形较大,为获得理想的加工尺寸和圆度,应尽量减小滚压量,各种加工参数需要多次试验才能确定[2-3]。

2)为了提高高端支架立柱的可靠性,大缸径油缸所设计的表面硬度都比较高,滚压加工时工件表面承受压力大,使滚压装备的寿命缩短,增加了滚压难度。

3)在设计大缸径内孔滚压装备时除了要保证其本身结构能满足使用性能外,还要尽量减小工艺装备在加工过程中的切削阻力减少其自重对滚压质量的影响:改善加工过程中的冷却条件,解决发热变形等问题。

4)需要解决大缸径、大长度缸筒滚压中常见的圆度、直线度偏差较大问题。

1.2 大缸径油缸内孔滚压工艺装备结构

Φ400 mm缸径内孔滚压装备由镗削部分、滚压部分和支撑部分三大部分所组成。

1)镗削部分含镗刀块和镗刀,镗刀选用机夹涂层刀片,镗刀块起固定镗刀作用。

2)滚压部分主要由芯轴、前、后滚道、滚柱、滚柱保持器、推力轴承等件组成,保持器将多个滚柱支承在滚道上,滚道承受径向滚压力;单向推力球轴承承受滚压时的轴向力,使保持器能绕芯轴体轴线转动。滚压头与深孔钻镗床镗轴靠矩形螺纹联接:加工时,工件以外倒角为定位基准安装在机床主轴和输油器之间,分别以接盘和导向套相联接,滚压工艺装备从输油器内的导向套中进入工件,加工时作旋转和进给运动。加工完后,使滚柱从滚道上退下,滚压装备退回。

3)支撑部分的作用是保证加工完成退刀时工艺装备不下垂,避免滚柱划伤工件。利用滚柱对油缸内孔表面施加一定压力使金属产生塑性变形从而达到设计要求的尺寸精度、粗糙度和形状公差,滚压加工可提高零件表面的硬度、耐磨性和疲劳强度。

Φ400 mm缸径内孔滚压工艺装备采用推镗-滚压复合结构,实现一次走刀完成精镗和滚压两个工序,加工效率大大提高。

2 大缸径油缸内孔滚压工艺装备的设计原理

对于滚压加工内孔的质量要求,除了要求工件有合适的热处理硬度、合适的加工余量外,滚柱对内孔表面施加的滚压力决定着滚压后内孔尺寸和表面粗糙度。而滚压力主要是由滚道外圆尺寸、镗刀对刀直径、滚柱个数、滚柱直径、滚柱表面硬度等因素决定的。

2.1 滚压加工原理

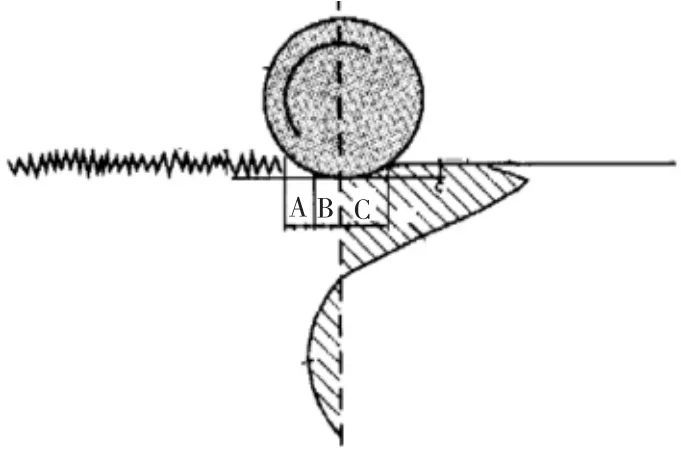

滚压加工原理如下页图1 所示,在碾入区域(A)滚柱将与切削加工面接触并渐渐加压,在塑性变形区域(B)接触压力超过材料的屈服点,产生局部塑性变形。在平滑区域(C)开始弹性复原,滚柱渐渐与加工表面分离。通常在滚压加工的实践作业时,要经过多次滚压才能使被加工面滚压成尺寸稳定的光滑表面。

图1 滚压加工原理示意图

Φ400 mm缸径内孔滚压就是利用这个原理,通过圆柱形的滚柱在内孔表面滚压达到了理想的加工效果。在滚压工艺装备的设计中必须控制好施加给工件的滚压力,因为滚压力太小镗刀纹压不下去得不到理想的粗糙度,滚压力太大又可能造成内孔表面疲劳点蚀,比如滚柱直径太小会使接触表面应力过大、或者滚柱数量过多在交变接触应力的作用下,工件内表面材料接触疲劳造成起皱或起皮;滚柱数量多少还与加工效率有关[4-5]。

2.2 轴线平行的两圆柱体相接触时的接触应力计算

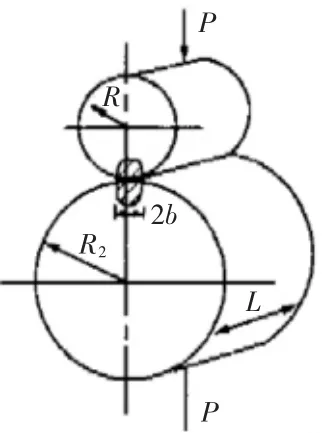

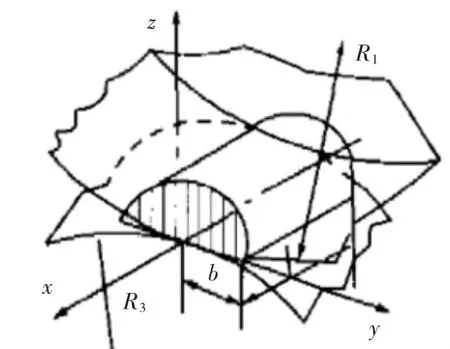

滚压时,滚柱与缸筒是内切的两个圆柱体,可按轴线平行的两个圆柱体接触强度公式计算接触应力。两圆柱体接触时的示意图如图2 所示,轴线平行的两圆柱体接触时应力分布如图3 所示。

图2 两圆柱体接触时示意图

图3 轴线平行的两圆柱体接触时的应力分布图

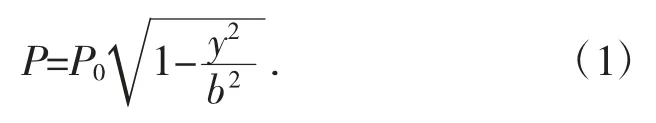

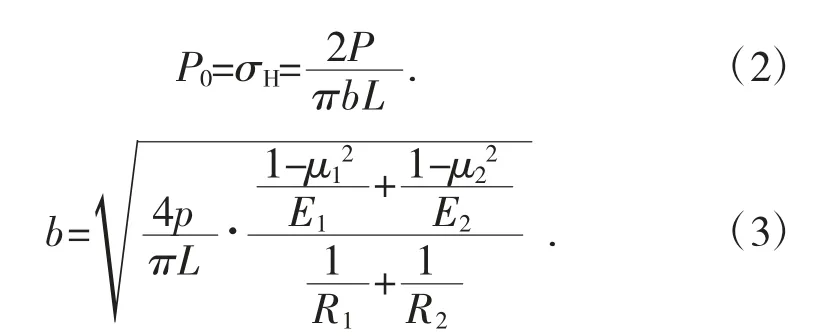

从图中可知,两圆柱体接触时,受压力P 后,接触处接触线变成宽度为2b 的矩形面,单位压力按椭圆柱规律分布。变形最大的x 轴上压力最大,以P0表示,接触面上其余各点的压力按半椭圆规律分布,如图3。由公式(1)(2)(3)计算单个滚柱接触的应力。因滚柱和缸筒材料同是钢,式中弹性模量E1=E2=E,泊 松 比 μ1=μ2=0.3;两 圆 柱 体 内 内 接 触 取

式中:P 为接触压力;P0为变形最大的x 轴上压力;R1为圆柱体 1 的半径;R2为圆柱体 2 的半径;E1为圆柱体 1 弹性模量;E2为圆柱体 2 弹性模量;μ1为圆柱体1 泊松比;μ2为圆柱体2 泊松比;b 为接触线宽度;y 为y 轴上宽度;L 为圆柱体长度。

3 大缸径内孔滚压工艺装备的结构特点

3.1 Φ400 mm 缸径内孔滚压装备的设计特点

在设计过程中特别注重了提高加工质量、提高加工效率和提高操作方便性的理念,并着重解决了如下三方面的技术难题:

1)为解决大缸径钢管毛坯偏差大,容易出现缸筒内壁局部加工不圆的情况,特别设计了两个相独立的镗刀块,改常用的单刀精镗为双刀精镗,可以提高精镗加工的圆度、直线度,同时降低粗糙度。

2)大缸径滚压装备因质量过大加工中存在下垂问题,进刀时下垂,影响工件内孔与外圆的同轴。和内孔表面质量,退刀时下垂滚柱会划伤工件。通过精确计算,大幅减少其自重,最终使该滚压装备比公司原有的Φ360 mm 滚压装置减少80 kg;并对前、后端支承部分在结构上进行改进增加了有效支撑面积,起到了良好的效果。同时为避免滚压装备退出时下方滚柱下落挤伤工件,采用了弹性更好且不会损伤加工面的滚柱挡板材料。

3)为有效降低运行成本,对易损件—滚道结构进行精确分析,去除不影响该装备性能的部分,使其有效长度缩短为常规滚道40%,大大降低了滚道的成本。

3.2 大缸径油缸内孔加工中需考虑的影响因素

由于影响油缸内孔滚压质量的因素很多,所以除了研制先进合理的工艺装备外在大缸径油缸内孔加工中必须充分考虑了以下几方面的影响因素:

1)设计合理的缸体加工工艺和热处理工艺,使滚压面硬度(HB)小于290;

2)确定滚压量:即根据设计的滚道尺寸、材料硬度、缸径与壁厚比值确定合适的镗刀对刀尺寸;

3)滚压参数参考:进给量(0.4 mm/r 左右)、滚压速度(主轴转速 63~100 r/min);

4)推镗内孔工序为镗滚工序留合适的工序余量和表面质量;

5)零件两端有较准确的定位基准面。

4 大缸径缸筒推镗、滚压工艺装备的使用效果

Φ400 mm 缸径内孔滚压工艺装备制造完成,开始进行调试,通过试验确定了加工精度、加工效率具佳的加工参数,现已成功完成白音华矿5.2 m 支架Φ400 mm 立柱的缸筒加工。滚压后的缸筒完全满足设计要求,加工效率高满足了生产进度要求。实践证明的Φ400 mm 缸径内孔滚压工艺装备是目前国内较为先进的,内孔加工技术也是科学合理的。