掘进巷道支护问题分析及优化措施

白晓敏

(山西煤炭进出口集团左云长春兴煤业有限公司, 山西 大同 037100)

引言

我国目前掘进工作面采用的支护方式主要是锚杆、锚索、金属网形成的联合支护,然而在地质条件复杂的掘进工作面,由于上覆岩层构造应力及采动的影响很容易在顶板支护方面存在较大的隐患,对矿井的快速掘进造成较大的阻碍。根据目前全国矿井发生的顶板事故统计可以发现,大多数矿井的顶板事故主要是由于支护工艺无法满足现场支护要求而发生顶板事故[1]。长春兴煤矿303 回风顺槽采用EBZ-200A 型综掘机破煤,通过桥式转载机、皮带运输机组成的综合机械化掘进,主要采用锚杆(索)、金属网、钢带联合支护。由于303 回风顺槽掘进时留顶煤,且303 回风顺槽掘进区域地质条件复杂,造成巷道掘进过程中经常出现支护失效现象,主要表现在支护锚固失效、支护体破断等,导致巷道顶板破碎、巷道变形等现象,制约着巷道安全高效掘进。为解决巷道支护问题,该矿技术人员必须从支护方面着手,通过理论分析、现场勘查并采取相应的技术措施来对顶板进行有效的支护。

1 掘进巷道支护主要存在的问题

1.1 支护技术不合理

1)支护材料在选材时没有参考掘进工作面的实际地质材料造成支出浪费严重。例如掘进工作面的煤层为侏罗纪煤层时,由于该煤层比较坚硬,对支护设备的要求强度较低,但如果掘进工作面的煤层为石炭二叠纪煤层,由于该煤层煤质比较松软且构造复杂,对支护设备的要求强度较高,因此煤矿企业在选择支护材料时应与具体的地质构造相结合。

2)设计人员在对掘进工作面支护方式进行设计时,没有考虑采动影响、煤质情况、顶板压力、破碎断层带等因素,导致实际支护时支护效果达不到预计要求,对顶板的维护难度大[2-3]。

1.2 管理不到位

1)矿井管理人员未对顶板支护引起足够的重视,当掘进工作面在推进时顶板发生破碎、下沉、片帮及空顶时未能及时采取有效的支护措施,从而导致工作面发生顶板事故。

2)施工人员在对顶板进行支护后,没有按照管理制度规定对巷道的支护质量及效果进行检查,尤其是炮掘工作面,爆破影响会造成多排支护设备失效,例如工作人员未能及时发现将导致顶板冒落。

1.3 支护材料不合格

1)根据之前发生的顶板事故统计,支护材料不合格是造成顶板事故的原因之一,管理人员在引进设备时没有与巷道的实际地质构造结合,导致后期支护材料的直径与长度都无法对顶板起到有效支护。

2)部分煤矿为了节约支护的费用,在进行选购设备时未按照设计要求选择相适应的设备,部分企业甚至还选择传统的水泥背板及树脂锚杆对顶板进行支护,由于这些支护设备的支护效果较差,当工作面遇到地质构造复杂的情况时,无法对顶板起到有效的悬吊作用[4-5]。

1.4 支护设备落后

1)对于采用炮掘的掘进工作面钻孔时主要采用风动锚索机,这就会造成钻孔时由于人为判断失误而发生角度、深度与设计不符,从而导致支护效果差或支护后不合格的情况,此外在支护预紧时通常采用人体感觉,这也会导致支护的预紧力达不到设计要求。

2)对于机械化掘进工作面通常采用悬臂式掘进机对巷道顶板进行支护,而这种支护方式无法对巷道空顶处进行超前支护,且受现场地质构造影响较大。

2 优化改进措施

2.1 加强支护安全管理

1)通过培训来强化管理人员的技术水准,并提高对顶板管理的认识,明确细化各科室、分管领导的责任,为每个掘进工作面配备相应的专业技术人才,建立健全相应的规章制度。

2)巷道在设计之初派专人对巷道的地质构造及矿压进行勘察,全方位了解煤层的煤质、地质构造、矿压、采空区、顶底板岩性等参数,为后期顶板的支护提供相应的技术资料。

3)通过采用锚杆、锚索、金属网对顶板进行联合支护,并对支护后的设备进行检查,确保每根锚杆、锚索的预警力都能达到设计要求,同时对支护后顶底板的变形量进行观察,避免支护设备失效时未及时发现而引起顶板事故。通过具体的培训逐渐增强工作人员的顶板知识,增强员工的顶板意识。

2.2 选择合理支护形式

1)可以采用锚杆、锚索、金属网、喷浆联合支护的方式对平整的顶板进行支护,通过联合支护的方式能够增强顶板的稳定性,通过对顶板钻孔喷浆来降低顶板的破碎程度。

2)将马丽散与催化剂按照相同的比例混合后注入破碎顶板内部,之后再施工撞楔超前支护,这样能够确保顶板在稳定的前提下进行永久支护,大大提高了顶板围岩的稳定性。

3)为了能够在过断层期间确保破碎顶板的支护效果,在对顶板破碎区域进行永久支护后还需安装工字钢棚,以进一步降低围岩变形,还可以通过缩短支护的间距、排距及选择适宜直径与长度的支护材料。

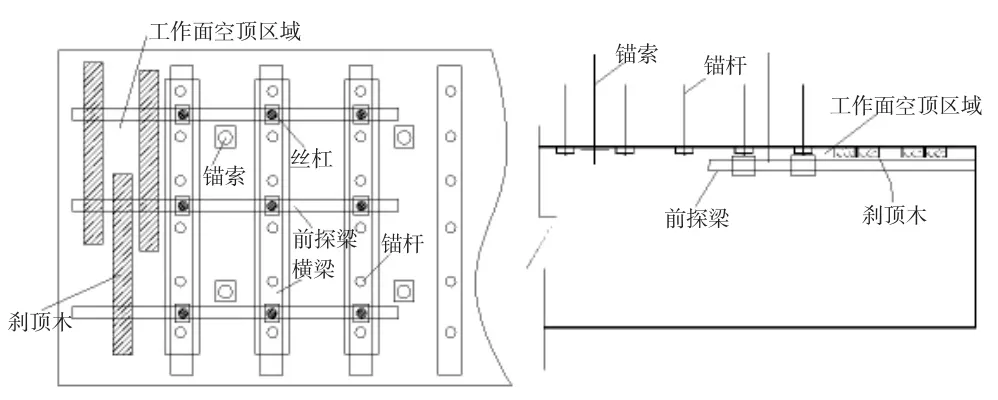

4)由于掘进机进行掘进时会存在5 m 范围内的空地,如果顶板破碎严重时会造成顶板大面积垮落,而悬臂式掘进机又无法对空顶进行超前支护,因此设计人员研制出一套丝杠式前探超前支护对顶板进行有效的临时支护,大大提高了破碎顶板的稳定性,如图1 所示。

2.3 更新掘进支护设备

图1 掘进巷道丝杠式前探超前支护平、剖面示意图

为了满足现代化矿井的掘进要求,必须适应时代发展逐渐更新掘进支护设备,并根据具体巷道的地质构造来科学合理地选择与之相适应的支护设备。目前国外已经研制出智能监测支护设备,该设备能够全程跟踪监测支护施工各项工艺,及时监测每个锚杆、锚索的锚固力,并将数据传输到显示大屏,工作人员可以通过观察来及时矫正支护设备,全面提高巷道的支护效果。

3 结语

长春兴煤矿通过技术研究后,针对煤矿巷道掘进过程中支护主要存在的问题,提出了相应对策措施,通过在303 回风顺槽后期掘进中的实际应用效果来看,采取措施后巷道在后期掘进中支护失效现象明显降低,失效率降低至3%以下,保证了巷道安全快速掘进,取得了显著应用成效。