王草收获机滚筒破碎装置设计与试验

尤 泳 王红达 郇晓龙 王德成 康琛琛 叶炳南

(中国农业大学工学院, 北京 100083)

0 引言

王草是优质饲草,具有供草期长、生物量大、可食用比例高、营养价值高等特点[1-3],对我国畜牧业的发展有重要意义,研制高效的王草收获机械与装备可促进王草种植资源的开发与利用。

国内外饲草收获机械主要针对青贮玉米、亚麻等作物,其主要工作部件可分为割台系统、喂入系统、破碎系统、抛送系统等,其中破碎装置是保证切碎均匀性的关键部件。国外饲草收获机械破碎装置多采用滚筒式,采用液压驱动可实现对切碎长度的无级调节、对喂入量波动适应性强、切割阻力均匀,搭配具有揉搓功能的粉碎辊,能够破碎均匀、粉碎细致,收获效率可达15~100 t/h[4-7],但其价格昂贵,不适应我国小地形作业需求。国内饲草作物收获机破碎装置主要采用盘刀式、滚筒式,其中滚筒式破碎装置结构紧凑,应用较为广泛[8-9]。贾春阳[10]设计的穗茎兼收型玉米收获机秸秆破碎装置采用双排人字形布置,可完成茎秆破碎,但切碎长度离散度较大,均匀性较差;梁荣庆等[11]设计的青贮玉米收获机采用盘刀式切碎装置,可实现青贮玉米的收获和破碎,但适用于小喂入量收获;张银平等[12]设计的穗茎兼收型玉米收获机采用滚筒式切碎装置,但未对破碎装置具体设计及切碎质量的影响进行研究。

现有收获机械对王草分蘖能力强、生长不均的特点适应性较差,存在喂入不均、切割不齐等问题。本文根据王草生长特性,在现有收获机破碎装置的基础上,设计4排人字形滚筒破碎装置,通过试验确定其最佳工作参数,以期提高王草机械化收获水平。

1 王草生长特性

簇生王草刈割期株高达2 m,年刈割4~7次,鲜草产量达300 t/hm2,营养丰富,饲喂价值高;单株分蘖数可达26,且各株分蘖数存在差异;刈割期王草含水率达90%左右,且韧性及抗剪能力强,收获难度较大[13-14]。据测量,70%~90%含水率下茎秆抗拉强度平均为55.89 MPa,抗剪强度为21.63 MPa。

使用传统高茎秆类饲料作物收获装备对簇生王草进行收获时存在喂入量大,喂入、切割不均等问题,所收获破碎王草段牲畜采食率低。本次试验所用王草取自河北省石家庄市无极县北苏镇,王草种植状态如图1所示。

2 王草收获机总体结构与工作过程

2.1 总体结构

王草收获机主要由割台总成、喂入装置、滚筒破碎装置、抛送装置、集料箱、收获机底盘总成组成,王草多种植于丘陵山地,面积较小,采用履带式收获机通用底盘实现小地块灵活收获作业,收获模块功能如图2所示。

将王草收获机分为六大模块,对各模块进行针对性设计可有效提高设计效率,其中底盘总成与常用履带式稻麦联合收获机所用底盘相同;割台部件为针对簇生王草设计的圆盘式割台;喂入装置采用喂入螺旋输送器及链式输送器相结合的形式;破碎装置是针对王草喂入量大且分布不均所设计的滚筒式破碎装置;抛送装置与集料箱采用现有技术装备,其主要工作部件结构如图3所示。

2.2 工作过程

王草收获机收获过程分为以下工作阶段:收割阶段,刈割期簇生王草植株在圆盘式刀盘甩刀作用下完成刈割,并在夹持齿作用下拨至喂入螺旋输送器,完成王草收割;喂入阶段,刈割后王草茎秆在喂入螺旋输送器的作用下输送至链耙式输送器,在齿板作用下王草被夹持喂入形成王草喂入流;破碎阶段,王草喂入流经由链齿式输送器输送至破碎装置,在夹持输送辊的作用下送于定刀与随滚筒式破碎装置旋转的动刀形成的剪切副,进而完成王草茎秆流的破碎;抛送阶段,破碎后的王草段经过滚筒式破碎装置及抛送叶片离心力作用获得动能,并在抛送叶片转动产生的气流作用下沿抛送筒完成抛送,进入集料箱。

3 滚筒式破碎装置设计

滚筒式破碎装置主要工作部件为喂入辊、定刀、滚筒破碎器、防护罩壳等,其中喂入辊为两辊对置形式,上辊周向布置锯齿板增大对王草喂入流的夹持力,下辊采用光辊防止茎秆缠绕;为适应王草喂入流不均匀波动带来的切碎阻力的波动,在双排布置的基础上,优化采用人字形布置4排刀具,通过滑切作用完成对茎秆的破碎。滚筒式破碎装置整体结构如图4a所示,滚筒式破碎器刀具布置形式如图4b所示。

3.1 喂入夹持机构

簇生王草生物量大,刈割时期、收获机作业速度等均会影响王草喂入量,固定喂入量夹持输送不能适应喂入量的波动,为此设计主要由喂入光辊、带齿喂入辊、带滑块轴承座、弹簧、罩壳等组成的喂入夹持机构,两喂入辊直径相同,如图5所示,其中带齿喂入辊在带滑块轴承座支撑下,沿滑轨上下波动,并通过弹簧恢复力实现喂入辊间隙调整,其中弹簧预紧力通过螺栓调节,从而实现对波动喂入量的适应。

液压马达经减速箱驱动两喂入辊,实现等速反向旋转,并通过调节液压马达转速实现对喂入速度的调节,夹持机构通过两水平对置辊对物料产生的夹持、摩擦作用完成喂入[15]。为保证喂入顺利、不发生堵塞,上辊采用周向均匀布置夹持锯齿增大摩擦,物料喂入示意图如图6所示。

以物料和喂入辊接触弧中点处对物料进行受力分析,为保证物料顺利喂入,喂入辊转动对物料茎秆的摩擦力应大于其正压力的水平分力,表示为[16-17]

fNcosα-Nsinα≥0

(1)

其中

f≥tanφ

式中f——静摩擦因数,取0.37[17]

φ——喂入辊对物料茎秆的摩擦角,约20°

N——喂入辊对茎秆正压力,N

α——正压力与竖直方向夹角,(°)

由式(1)可得当φ≥α时,喂入辊可完成对物料的夹持喂入,由文献[17]可知,喂入辊半径R计算式为

L=2R+h=2Rcos(2α)+H

(2)

式中H——喂入茎秆流厚度,mm

h——喂入辊间隙,mm

L——两辊轴心距,mm

为保证顺利喂入,应满足式(1)条件,即φ≥α,喂入辊半径为

(3)

3.2 破碎装置

滚筒式破碎装置主要工作部件为轴向等距均匀布置的4排刀具,采用平板形动刀片,单排刀具沿周向均匀布置于滚筒座上,且采用人字形布置。相比于双排人字形布置方式,4排均匀布置方式可提高阻力均匀性,降低切割过程中茎秆切割阻力对刀轴的交变作用,降低轴承的磨损及破碎功耗,同时较短的刀片可增加动定刀间隙均匀性,且可提高滑切角,实现高效破碎切割。如图7a所示,切割过程中在动定刀夹角相同的情况下,双排刀具由于存在两动刀间相位差,在相同切割长度下其轴向分力Fh及F′h对轴向部件产生扭动载荷,且在转动切割过程中两刀参与切割的有效长度发生变化,使扭动载荷波动,产生交变影响,造成轴承等承载部件疲劳;如图7b所示,双排刀具变4排刀具,交替布置,使得两刀具同时参与切割,Fh1及F′h1相互抵消,可适应喂入不均的王草茎秆流,降低交变载荷对轴承等承载部件疲劳破坏。

3.2.1切割原理与刀具布置

破碎装置刀具为平板形动刀片,采用人字形布置,其刃口与定刀刃口呈一定夹角θ,可产生滑切作用,有效降低切割阻力,提高切割效率。以定刀刃口为基准其切割过程如图8所示,P1P2Q2Q1表示喂入茎秆区,P1Q1表示定刀刃口,mn表示平行板动刀刃口,当动刀刃口接触喂入区P2时开始压缩切割过程,动刀刃口接触喂入区Q1切割过程结束。

取动刀刃口一点,设其回转半径为Rd,滚筒破碎装置的转动角速度为ωp,则该点线速度为V=ωpRd,其方向与定刀刃口P1Q1垂直,线速度可分解为垂直刃口的砍切速度Vs与滑切速度Vt,其中Vt=Vsinτ,τ为滑切角,则其滑切角越大,滑切速度越大,功耗越低,由图可知刀具夹角θ与滑切角τ、推挤角χ相等。

本设计采用4排刀具布置,因整机作业空间限制,取破碎滚筒长440 mm,取刀具长100 mm,动、定刀间隙取δ=1 mm[18-20],动刀刃口长度相比滚筒总长较小,其斜置时刃口直线可近似看作椭圆曲线的一部分,动刀在滚筒式破碎装置的位置参数如图9所示。

(4)

由图9可得参数间关系为

Ztanβ=Rdsinγ

(5)

式中Z0——动刀刃口点m的Z轴坐标

β——动刀底面平面与XOZ平面夹角,(°)

Rd——动刀刃口回转半径,为紧凑设计,取210 mm

γ——动刀刃口m端安装前倾角,(°)

因动刀斜置,其安装前倾角为变量,为保证滚筒破碎装置具有一定抛送能力,参照《农业机械设计手册》取γ=40°,且当滑切角越大时,滑切速度越大,切割力越小,但滑切角增加会对物料形成挤压,影响切割质量,为紧凑设计,取其倾角β=4°,刀具推挤角χ及滑切角τ取12°[20-26],设置动定刀间隙δ=1 mm。

3.2.2理论切割长度

破碎装置工作时,通过动、定刀剪切副将喂入物料切割破碎,其切割长度为单排两相邻刀具切破碎动作间隔时间内的物料进给长度,计算式为

(6)

(7)

式中l——物料切割长度,mm

vw——喂入进给速度,m/s

np——破碎辊转速,r/min

W——单排动刀片布置数量,本设计取6

R——喂入辊半径,mm

nw——喂入辊转速,r/min

参照农业行业标准NY/T 2088—2011《玉米青贮收获机作业质量》,合格茎秆破碎切割长度由饲喂对象决定,饲喂牛为30~50 mm,羊为20~30 mm,选取茎秆破碎目标长度为30 mm,合格茎秆长度l≤50 mm,喂入部分采用链耙式输送器,依据文献[20],链耙式输送器输送速度一般为3~5 m/s,为保证顺利喂入不堵塞,vw≥vl(vl为链耙式输送器输送速度),取最小值vw=3 m/s,代入式(6)、(7)可得喂入辊转速nw≥382 r/min,破碎辊转速np范围为600~1 000 r/min。

4 试验

4.1 试验材料

本次试验材料为石家庄市无极县北苏工业园区内的王草,3个月生长期,选取田间生长状态良好的王草茎秆,离地50 mm处切割,茎秆根部平均直径为30.75 mm,平均株高为2.07 m,含水率为90.2%,去除叶片进行试验。

4.2 试验台架

设计并加工与王草收获机滚筒破碎装置原理、尺寸相同的试验台架,该台架由喂入辊、定刀、滚筒式破碎辊、防护罩壳、驱动电机、动态扭矩传感器、机架、防护罩壳等组成,如图10所示。试验台架结构简单,喂入对辊转速、滚筒式破碎装置转速、刀具安装角度调节方便,结构可靠。其中采用JN-DN型动态扭矩传感器(安徽蚌埠传感器系统工程有限公司,额定转速6 000 r/min,量程0~200 N·m,综合精度±0.5%)测量滚筒式破碎装置转速、扭矩;采用VICTOR 6236P型转速仪(深圳市驿生胜利科技有限公司,准确度0.5%)测量喂入辊转速;通过电子天平测量破碎物料质量,游标卡尺测量物料破碎长度;工作部件驱动电机通过变频器分别控制。

4.3 试验因素

由第3节中设计分析过程可知,茎秆切割破碎平均长度、合格率与喂入辊直径、喂入辊转速、破碎滚筒转速、单排刀具布置数量有关。本文选取喂入辊转速、破碎滚筒转速为试验因素。

试验前,将刈割的王草茎秆按(2±0.05) kg每份称取81份等待喂入;调整动刀片与定刀距离,安装防护罩壳;试验时,分别启动破碎辊及喂入辊驱动电机,调整变频器使部件工作至试验速度,待作业装置整体稳定后,将物料送入喂入辊;收集切割破碎后的茎秆进行统计测量、称量。

4.4 试验指标

试验以茎秆破碎合格率、破碎茎秆平均长度为评价指标。取破碎后物料质量mw=500 g,分选出尺寸大于50 mm的物料,并称其质量ma,即为不合格物料质量,称量3次取平均值,其破碎合格率Q计算式为

(8)

式中Q——茎秆破碎合格率,%

(9)

4.5 单因素试验

4.5.1喂入辊转速对破碎效果的影响

通过第3节分析可知,喂入辊转速应满足nw≥382 r/min,故取其起始转速为380 r/min,喂入辊转速选取5个水平,取破碎滚筒转速np=600 r/min,刀具安装角θ=12°。以茎秆破碎合格率及平均长度为指标,试验结果如图11所示。

4.5.2破碎辊转速对破碎效果的影响

由上文分析设置喂入辊转速为nw=430 r/min,破碎辊转速np范围为600~1 000 r/min,取9个水平进行试验,其结果如图12所示。

由图12可知,当喂入滚筒转速一定,随破碎滚筒转速的提高,合格率随之提高,茎秆平均长度随之降低,因茎秆喂入流速度一定,破碎辊带动动刀单位时间内切割破碎次数增加,茎秆平均长度降低。由图中可知,当破碎滚筒转速升高至750 r/min后合格率大于90%,茎秆平均长度小于35 mm,合格率较高,破碎较均匀;另因破碎辊转速增加,空气阻力会相应增加,同时维持较高转速所耗功率增加,因此在满足破碎合格率的条件下选取破碎滚筒转速范围np为750~950 r/min。

4.6 多因素试验

4.6.1试验设计

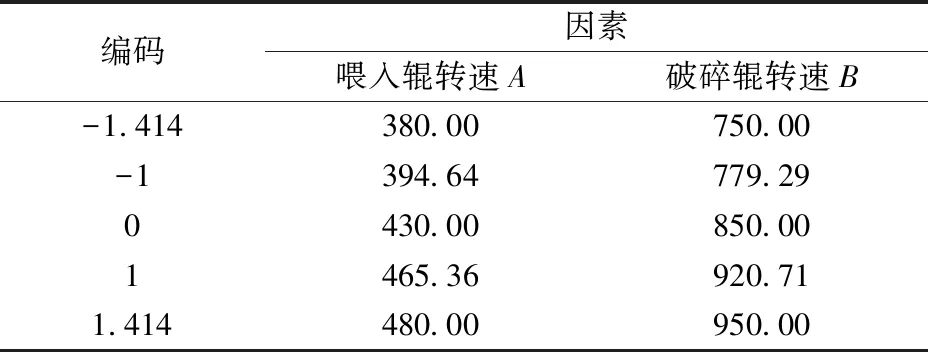

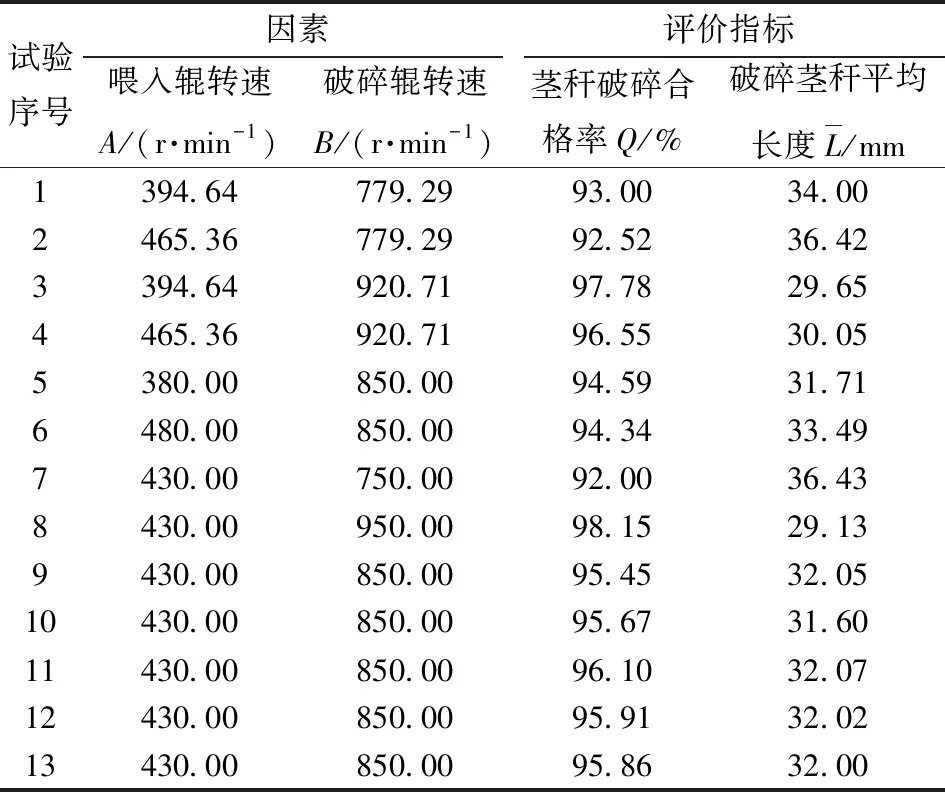

为进一步探究喂入辊转速及破碎辊转速对茎秆破碎合格率、破碎茎秆平均长度的影响,利用Design-Expert软件采用Central Composite方法进行二次旋转正交试验设计及响应面分析。试验因素编码如表1所示。试验方案与结果如表2所示。

表1 试验因素编码Tab.1 Experiment factors coding r/min

表2 试验方案与结果Tab.2 Experimental protocol and results

4.6.2试验结果分析

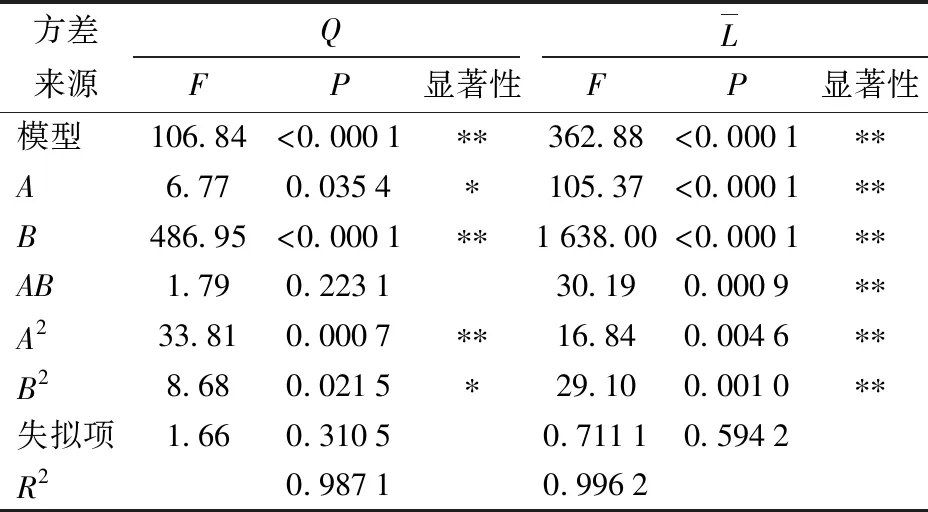

通过Design-Expert软件对结果进行方差分析及回归拟合,其结果如表3所示。

表3 方差分析结果Tab.3 Result of variance analysis

通过表3可知,对评价指标的分析模型均具有显著性,且失拟项均不显著,表明模型较为稳定,回归方程拟合较好。

对茎秆破碎合格率的影响程度从大到小顺序为:B、A2、B2、A,其中AB的交互作用不显著,剔除不显著项,其回归方程为

Q=-91.54+0.482A+0.17B-4.95×104A2- 6.3×105B2

(10)

对破碎茎秆平均长度的影响程度从大到小顺序为:B、A、AB、B2、A2,其回归方程为

(11)

如图13所示,当喂入辊转速一定,破碎辊转速增加时,茎秆破碎合格率随之提高,破碎茎秆平均长度随之降低,因茎秆喂入流速度恒定,单位时间内动刀切割次数提高,使得合格率及破碎均匀性提高;同理,当破碎辊转速恒定时,随喂入辊转速提高,茎秆喂入流速度提高,破碎茎秆平均长度随之提高,同时茎秆破碎合格率降低,物料均匀性降低。

4.6.3参数优化及验证

4.7 田间收获试验

2020年11月在河北省石家庄市无极县北苏工业园区王草试验田进行收获试验,种植王草平均高度2.17 m,根部平均直径为31.5 mm,单株分蘖数达26根,与台架试验王草茎秆为同一种植批次,收获机收获效率为0.42 hm2/h,按照GB/T 10394.3—2009《饲料收获机 第3部分:试验方法》进行检验,待收获机运行平稳后开始试验,如图14所示。

田间试验显示,当破碎装置转速达到要求后,抛送滚筒及抛送筒的撞击等复合作用使茎秆破碎更加完全,合格率达98%,平均长度小于30 mm,达到饲喂要求。

5 结论

(1)根据高茎秆王草机械化收获需求,优化设计了滚筒式破碎装置,采用4排均匀人字形布置,比双排人字形刀具布置受力更加均匀,降低了交变扭矩带来的影响。

(2)通过单因素试验研究了喂入辊转速、破碎辊转速对破碎合格率及破碎茎秆平均长度的影响,结果表明,当破碎辊转速恒定时,随喂入辊转速的增加,茎秆破碎合格率降低、平均长度增大;当喂入辊转速恒定时,随破碎辊转速的增加,茎秆破碎合格率升高、平均长度减小,最终确定喂入辊转速范围为380~480 r/min,破碎辊转速范围为750~950 r/min。

(3)通过二次旋转正交试验分析了喂入辊转速、破碎辊转速两因素对茎秆破碎合格率、平均长度的影响,并通过响应曲面法分析得出最佳参数组合为喂入辊转速416.5 r/min、破碎辊转速950 r/min,此时茎秆破碎合格率、平均长度分别为98.30%和29.04 mm。

(4)经田间试验验证,所设计高茎秆王草收获机破碎装置作业效果良好,茎秆破碎合格率达98%,破碎茎秆平均长度小于30 mm,破碎效果均匀。