粉末冶金超薄金刚石锯片的试验研制 *

王娟梅,林育阳,武 宏,杨聪斌,王 兴,仝晓楠,高 源

(1.陕西省机械研究院,陕西 咸阳 712000; 2.陕西华夏粉末冶金有限责任公司,陕西 咸阳 712000; 3.西安建筑科技大学 机电工程学院,陕西 西安 710055)

0 引 言

目前国内在硅板、石英玻璃、半导体和BGA封装加工行业[1],采用的金刚石锯片厚度一般在0.30 mm左右,其加工工艺是:配料-热压成型-双面磨削-线切割内外圆-成品。双面预留磨削厚度0.05 mm以上,由于密度不均匀等原因,加工废品率居高不下。国外锯片工业比我国发展早,由于基础工业配套技术较高,所采用的金属材料和金刚石品质优越,整体技术优于我国,锯片厚度控制在0.20 mm左右,但成品厚度在0.10 mm以内的未见报道。随着超薄金刚石锯片生产技术的不断提高,不仅要求锯片切削性能优异,而且要求锯片厚度控制在0.15 mm左右,这样可以大大降低锯片制造成本,同样可以为客户节约大量的原材料成本,并且可以为客户制造出高附加值的新产品。因此,超薄金刚石锯片必将成为硅板、石英玻璃、半导体加工领域的发展趋势[2-5]。

笔者通过对金刚石锯片的原材料配方进行调整,并采用粉末冶金技术工艺,经均匀混合、温模成形、热压烧结及后续精密加工,制备出了超薄金刚石锯片产品,解决了锯片成型一次性厚度可以控制在0.12~0.15 mm,实现锯片厚度成品控制在0.10 mm左右,大大降低锯片制造成本。

1 超薄金刚石锯片的技术工艺分析

1.1 产品精度要求

产品的几何尺寸和精度要求应符合产品图样要求,如图1所示。

图1 产品尺寸要求

1.2 物理及力学性能要求

文中研制的粉末冶金超薄金刚石锯片采用快速低温陶瓷成型剂和改变成型布粉方式,解决锯片一次性厚度控制在0.12~0.15 mm以内,实现成品厚度在0.10 mm以内。粉末冶金超薄金刚石锯片主要技术指标如下:

(1) 标准材料抗压强度:大于350 MPa;

(2) 表观硬度:大于HRB50;

(3) 材料密度保证:8.05~8.15 g/cm3;

(4) 平行度0.01 mm;平面度0.006 mm;

(5) 形状尺寸按照图纸规定。

通过对超薄金刚石锯片技术性能指标要求进行研究,金刚石锯片的材料密度为8.05~8.15 g/cm3,可通过压制成形工艺进行保证。超薄金刚石锯片的表面硬度和抗压强度主要是由材料性能及成形工艺来综合考虑保证。

1.3 技术难点

在超薄金刚石锯片的研制过程中需解决以下存在的技术难点。

(1) 快速低温陶瓷成型剂的选择及配方是保证一次性成型的关键;采用常规成型剂如液体石蜡、硬脂酸锌等,毛坯在模腔中能够成型,但由于毛坯强度过于小,不能从模腔中取出或移动,也就无法实现毛坯零件向热压模具中的移动。快速低温陶瓷成型剂能够解决这个技术问题。

(2) 特殊成型布粉装置有效的解决了成型密度不均匀的问题;成型0.12~0.15 mm粉末零件,其装粉厚度在0.3~0.35 mm,如果粉末分布不均匀,就会造成厚度超差,甚至出现空洞等毛坯缺陷。

(3) 特殊的双面精磨削工艺。保证0.10 mm以内厚度的成品,既要保证平行度又要保证平面度,平面度保证在0.006 mm以内,才能保证锯片在工作过程中的平稳状态和加工零件的质量。

2 超薄金刚石锯片的研制过程

2.1 生产工艺

此研究提出一种超薄金刚石锯片的粉末冶金技术工艺制造方法,包括金刚石主材及结合剂材料的选择、材料混合、模具结构设计、温模压制成型、热压成型烧结、精密加工等。

2.2 原材料选择

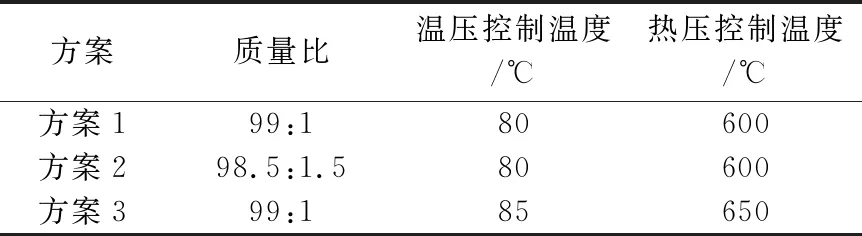

原材料选择合金粉末和金属矿粉球团粘合剂,按质量比(99~98.5%):(1~1.5%)混合10 min,其中合金粉末包括金刚石粉、铜粉、钨粉或锡粉,金属矿粉球团粘合剂包括工业纤维素或无机水溶剂,工业纤维素为羟丙基甲基纤维素,无机水溶剂为水玻璃。如表1所列。

表1 方案设计

2.3 混 合

粉末混合是压制工序生产前的原材料准备,又是粉末冶金零件生产前的第一道工序。混合后粉末混合物各组分之间及粉末与成形剂之间达到均匀的分布,以利压制和烧结时状态均匀一致[6-7]。文中采用金刚石合金粉末和金属矿粉球团粘合剂直接混合的方式。准备混料前先对各种原料粉末按配比进行精确称量,之后将称量好的原料粉在V型混料机中进行混粉。混料方式如图2所示。

图2 V型混料机中混合料的流动方式

2.4 温压成型

超薄金刚石锯片的尺寸精度主要靠模具来保证。因此,压制成形模具的设计对于压坯后续精度控制非常重要。模具设计过程中需要根据工艺过程中各尺寸变化规律,精确计算进行模具设计。温压成型是粉末冶金超薄金刚石锯片成型的关键工序,确保锯片厚度达到0.12~0.15 mm之间。具体工艺参数如表2所列。

表2 温压成型参数

将经过三级过筛之后的混合料在粉末冶金四柱液压机上,如图3所示,按表2所列设置80~85 ℃模具加热温度进行压制成型(温模压制过程中只对模具进行加热到设定温度,粉料不加热)。

图3 四柱液压机

2.5 热压成型烧结工艺

热压成型主要是利用加热加工模具后,以压力将模型固定于加热板,控制热压温度及时间,以达融化后硬化、冷却,再予以取出模型成品即可。热压成型是确保确保超薄金刚石锯片机械性能和切削性能的关键工艺过程。具体工艺参数如表3所列。

热压成型设备为自控热压机,如图4所示。按表3所列参数进行压制烧结。

表3 热压成型参数

图4 自控热压机

2.6 机械加工

按照产品设计要求,对烧结后的产品进行几何尺寸、表面平行度和平面度进行精加工,使产品达到设计尺寸、平行度和平面度要求。

3 综合性能检测

将采用3种方案进行配料、温压成型、热压烧结及精密加工后的粉末冶金超薄金刚石锯片进行综合性能检测。检验的项目有:抗压强度、表面硬度、整体密度、平行度、平面度等。抗压强度采用万能材料试验机进行测试,表面硬度测试采用洛氏硬度计进行测量,密度采用密度测试仪进行检测,平行度和平面度采用三坐标测试仪进行检测。3组试样性能检测结果如表4所列。

表4可以看出3种方案制备的粉末冶金超薄金刚石锯片性能检测参数完全满足零件设计性能指标要求。研制的粉末冶金超薄金刚石锯片按技术尺寸要求进行可靠性试验,试验结果表明,超薄金刚石锯片达到了其技术尺寸要求,使用性能可靠。

表4 三种方案产品性能检测结果

4 结 论

(1) 对粉末冶金超薄金刚石锯片材料配方进行了研究,采用粉末冶金技术工艺,经均匀混合、温模成形、热压烧结及后续精密加工,制备出了合格的超薄金刚石锯片产品。

(2) 制备的超薄金刚石锯片,材料抗压强度大于350 MPa,表观硬度大于HRB50,材料密度为8.05~8.15 g/cm3,平行度小于0.01 mm,平面度小于0.006 mm。因此,3种方案制备的粉末冶金超薄金刚石锯片性能检测参数完全满足零件设计性能指标要求。

(3) 超薄金刚石锯片采用快速低温陶瓷成型剂和特殊成型布粉方式,解决了锯片成型一次性厚度可以控制在0.12~0.15 mm,从而实现锯片厚度成品控制在0.10 mm左右,大大降低锯片制造成本。

(4) 超薄金刚石锯片的研制过程是成功的。试制的产品完全满足用户要求,属国内领先地位。经过小批量生产,粉末冶金超薄金刚石锯片在技术和工艺上是成熟和稳定的,在质量控制方面积累了大量经验,为大批量生产奠定了良好的基础,并具有广阔的市场发展前景。