大型球铁水表壳加工工装设计与加工 *

陈太丽

(福建船政交通职业学院 机械与智能制造学院,福建 福州 350007)

0 引 言

大型水表主要用于计量流经自来水管道中水的总量,常用于住宅小区的总管道的自来水总量计量。大型水表主要结构有球铁表壳、机芯、表盖组成。由于市场体量大,在加工大型球铁水表壳的工艺上,需要专用的数控机床配合专用的夹具进行生产。笔者通过分析WS150大型球铁表壳的产品结构特点及加工工艺特点,设计了专业的工装配合专用数控机床加工,达到了一次装夹工件,同时加工水表壳的三端加工位置,解决了传统工艺的多次装夹多工序多道加工的工艺问题,达到一次装夹多工序同时加工的高效目的。

1 水表壳结构的分析

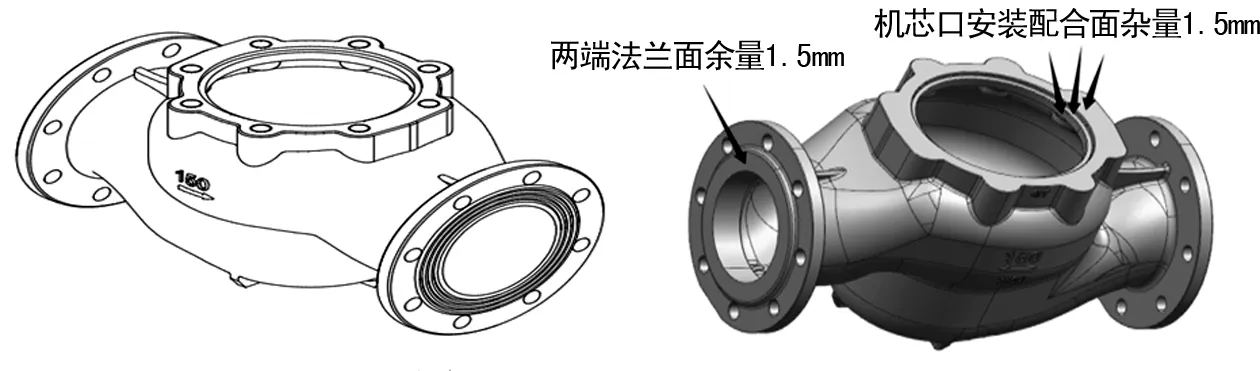

图1为大口径水表WS-150的表壳模型图。该表壳采用消失模铸造工艺生产。消失模铸造是泡沫塑料模采用无粘结干砂结合抽真空技术的实型铸造,被认为是二十一世纪最可能实现绿色铸造的工艺技术[1-2]。消失模铸造工艺可生产结构复杂、尺寸精度高、表面粗造度低、机械加工余量少的铸件,具有金属液利用率高、环境污染小、无需取模等特点,是一项很有发展前景的近净成形加工技术和清洁生产技术[3-4]。由于采用消失模主要工艺,表壳的生产只在表壳的两个法兰连接面及机芯安装配合面处留有1.5 mm的加工余量,其余曲面结构均一次性铸出。铸件余量如图2所示。

图1 WS150水表壳产品图 图2 WS150水表壳铸件效果图

2 加工工艺的确定

水表壳的两个法兰面与机芯口处均为回转体,传统加工工艺上选用车床配合工装夹具加工。但是选择普通车床加工该产品则需要有三次装夹的产生,效率低,劳动强度大,加工过程重复定位精度差。分析表壳结构,三个加工面的中心均在一个平面上,为提高加工效率,选用数控专业组合机床加工表壳,可达到一次装夹,三轴同时加工以达到效率提高的目的。

2.1 专用数控机床的结构形式

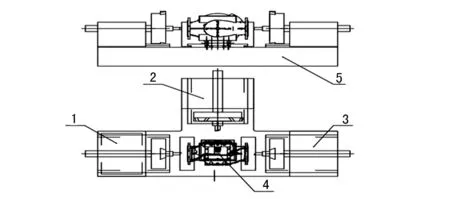

专用数控机床的结构形式有三个数控铣削头组成,将原有的工件转动,车刀车削,转变为工件固定,车刀旋转铣削的方式,以达到一次装夹三轴同时加工的目的。由于表壳的结构特点,两端进出水口的法兰面为同心圆,其中心高在同一高度,机芯的安装孔的高度与两法兰面的高度同高。专用数控机床每个铣削轴均有X、Z两个方向上的运动,各个轴都有一个系统控制其进给与转速,每个轴的导轨移动通过数控系统给的脉冲信号自行移动,以达到加工尺寸精度目的。数控专机结构如图3所示。

图3 专用数控机床结构原理图1.主轴1 2.主轴2 3.主轴3 4.工件安装座 5.机床底座

2.2 工装的安装位置

表壳则安装在专用夹具上,夹具安装在机床加工平台上,机床的加工平台中心点位置为三个加工轴的中心线交点并设有定位孔,以方便工装的安装与工件找正。工件的夹紧采用液压缸自上向下压紧的方式紧压在加工平台上,采用液压压紧的方式优点在于压紧力大,压紧速度快,加工过程稳定。

2.3 工装的设计

工装的设计需要具备足够的强度与刚性,夹持可靠性强,操作简便,良好的工艺性等特点。水表壳的工装主要由底板、底座、上压盖板组成。如图4。

图4 工装装配效果图

底板与工作台通过定位销定位,保证了工装在机床上的位置。采用U型口通过螺栓固定的机床的底座上,由于加工存在误差,需要设计高度调节功能,在底板的四个角位置设计有高度调节螺纹孔,在安装工装过程中,可根据工装与机床的中心差调整螺栓订出的高度,以达到工装与机床高度同高的目的。底板设计如图5。

工装底座与底板的连接采用4个高度块的连接,在高度垫块的加工共过程中,为保证高度尺寸的一致性,4个高度块在经铣床加工完整后,须同时在磨床上加工,保证其高度一致。

工装的底座根据表壳的曲面外形进行设计,由于才用消失模铸造工艺进行生产,铸件的外形尺寸一直性良好,可采用表壳曲面位置定及大口的细节特征进行定位。由于表壳的外形是不需要加工的,为了保证表壳表面的完好性,在底座的安装位置上,不易与表壳的接触面过大,但是考虑到表壳的安装稳定上,夹位必须足够大,鉴于以上两点的要求,设计了如图6的工装底座。

图5 工装底板设计效果图 图6 工装底座图

盖板的设计上与底座设计的思路一致,为使工装轻量化,便于工人操作,在盖板的设计上厚度设计在16 mm,保证盖板质量的同时也能保证其有足够强度,可以在加工过程中压紧表壳,使加工能够平稳的进行。

3 底座与盖板的数控加工

底座和盖板的加工精度决定了表壳在工装上夹持的进度,以及夹持稳定性。底座和盖板与表壳的接触面均为曲面,在加工上需要选择数控加工中心进行加工,以保证曲面的精度。将设计好的工装三维模型导入刀UG软件编程模块中,按照加工工艺的要求,选择合适的铣削刀路方法,编辑刀路轨迹,再将编好的刀路轨迹转换为G代码,传输到机床进行加工。

底座和盖板的毛坯材料选用HT150牌号球铁,利用消失模铸造工艺铸出底座和盖板的近似形状,加工余量为3 mm,这样可以避免使用型材进行加工时出现的加工余量大的缺点。由于是才用消失模铸造工艺,工装的加工余量少,加工效率高。

底座的加工工艺路线为:①底座基准面加工,以毛坯面作为粗基准,加工出底座的基准面;②底座的四周面轮廓加工,加工出底座的周围四个竖直表面;③底座反面装夹加工总体高度,以加工好的基准底面进行反面装夹,加工出底座的总体高度,保证高度尺寸;④底座粗加工,将底座曲面位置的大部分余量铣削完整,曲面余量留0.2 mm进行后续的精加工;⑤半精加工底座曲面,采用D12 mm的铣刀半精加工曲面位置;⑥底座曲面精加工,使用R6球刀精加工底座曲面;⑦螺纹孔的加工,采用直径10.5 mm的钻头进行螺纹底孔的加工;⑧螺纹加工,采用M12机工丝锥进行螺纹加工;⑨倒角去毛刺,采用倒角刀进行轮廓倒角。编程刀路轨迹如图7所示,加工工艺如表1所列。

图7 工装底座刀路轨迹图

表1 底座加工工艺

盖板的加工工艺路线为:①盖板基准面铣削;②盖板粗加工铣削;③盖板接触曲面半精加工;④盖板曲面精加工;⑤倒角加工。编程刀路轨迹如图8所示,加工工艺如表2所列。

将设计好的工装领零件图,经普通铣床加工、钻孔攻牙、数控铣床等工序加工后,进行装配,加工出的底座及工装在机床上的安装使用如图9所示。

图8 盖板刀路轨迹图

表2 底座加工工艺

图9 工装加工成品及使用效果图

4 结 论

通过对大型球铁表壳的加工工装设计及安装使用过程,得出以下几点总结。

(1) 工装在安装过程中,由于在底板设计了定位销孔及底部的调整螺栓设计功能,在工装的安装调试过程找正工件方便实用。

(2) 工装的使用过程中,由于铸件采用了消失模铸造工艺,产品的外观尺寸一致性较好,及工装底座及盖板使用了数控铣床加工,在工件的夹持效果方面良好,工装与工件的表面贴合度非常好。保证了加工的可需持续性。

(3) 工装的缺点,工装的缺点在于底座于底板之间的连接采用的是垫块及螺栓的连接,在强度性能上较为薄弱,在余量较多出易产生震刀纹的现象。这在以后的设计中需要改善。