钨合金(95WNiCu)铣削参数对铣削力的影响 *

李占杰,郝尚东,韩 进,靳 刚,阎 兵

(1.天津职业技术师范大学天津市高速切削与精密加工重点实验室,天津 300222; 2.天津职业技术师范大学 机械工程学院,天津 300222)

0 引 言

钨合金是以金属钨为基并添加金属元素双相合金,其中钨元素的含量大约为85%~98%,钨合金熔点大约为3 410 ℃,沸点大约为5 900 ℃,其密度为16~19 g/cm3[1]。钨合金是金属合金材料中硬度最高的材料,其莫氏硬度接近天然金刚石的莫氏硬度,硬度大约为8~9 M[2]。钨合金的优异性能的存在使其被广泛应用于在航空航天、军事兵器、核工业、化工业、电气业等领域[3]。

陈洁[4]等人通过对钨基粉末冶金制品半球件进行切削试验发现铣削参数对加工表面残余应力影响排列顺序依次为进给量、切削深度和切削速度;李金元[5]通过对高纯钨进行磨削加工实验分析出绿碳化硅砂轮对纯钨的磨削性最优且进一步发现粗糙度数值与线速度呈正相关以及磨削深度与工作台进给速度影响无明显规律。

通过对钨合金的加工分析,发现在加工钨合金制品过程中易出现积屑瘤,导致切削过程不稳定,工件表面质量较差,刀具磨损严重[6-8]。目前针对钨合金的铣削系统性研究较少,因此笔者针对95WNiCu钨合金开展铣削加工实验,探索加工过程中铣削参数对铣削力影响规律,为后续钨合金的铣削力控制以及参数优化打下基础。

1 实验准备

1.1 实验装置

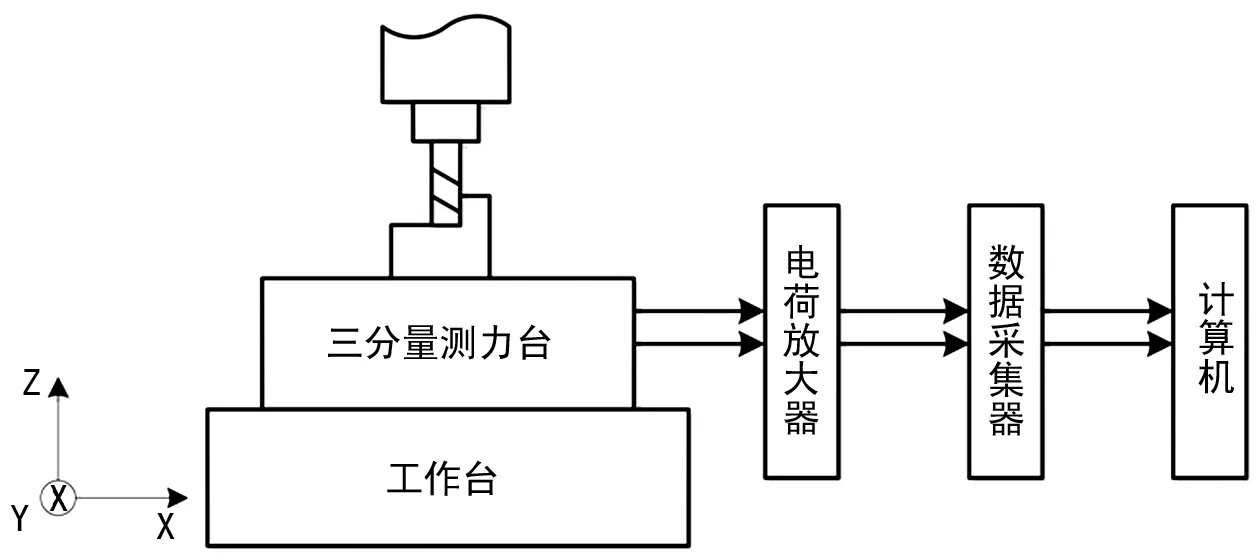

此次钨合金铣削实验采用的加工平台为XKA715A立式数控床身铣床,铣刀为直径16 mm的涂层硬质合金四刃铣刀,采用的材料为150×70×20 mm的长方体形状钨合金块,其化学成分组成如表1所列。钨合金工件进行铣削加工示意图如图1所示,首先将测力台固定在机床上,利用夹具固定工件,在进行铣削实验时通过测力仪进行收集铣削过程中产生的三向铣削力,并通过数据采集在电脑端呈现。

表1 95WNiCu化学成分 /%

图1 加工示意图

1.2 实验规划

此次实验通过硬质合金刀对钨合金工件铣削实验,分析各因素对铣削力的影响并探究合理的参数组合。首先通过多因素实验分析各个因素对铣削力的影响程度,再采用单因素法探究每个因素对铣削力影响的变化规律[9],实验方案如表2~5所列。

表2 主轴转速实验参数表

表3 进给量实验参数表

表4 切削深度实验参数表

表5 正交实验参数表

2 实验结果及分析

2.1 结果采集

进行铣削实验时通过测力仪进行收集铣削过程中产生的三向铣削力,并通过数据采集在电脑端呈现,通过软件HRsoft_DW对接收到的数字信号进行处理分析,最后输出铣削力关于时间的变化曲线图,如图2、3所示,由于篇幅有限,仅给出部分参数下的时域图。

图2 进给速度40 mm/min

图3 进给速度80 mm/min

从图中可以看出铣削力呈周期性震荡趋势,在每个周期内产生峰谷峰波为该周期内铣削力的极值点。通过对采集到的数据进行处理,可得到在多因素实验条件下的正交实验结果,如表6所列。

表6 正交实验结果

2.2 铣削参数对铣削力的影响

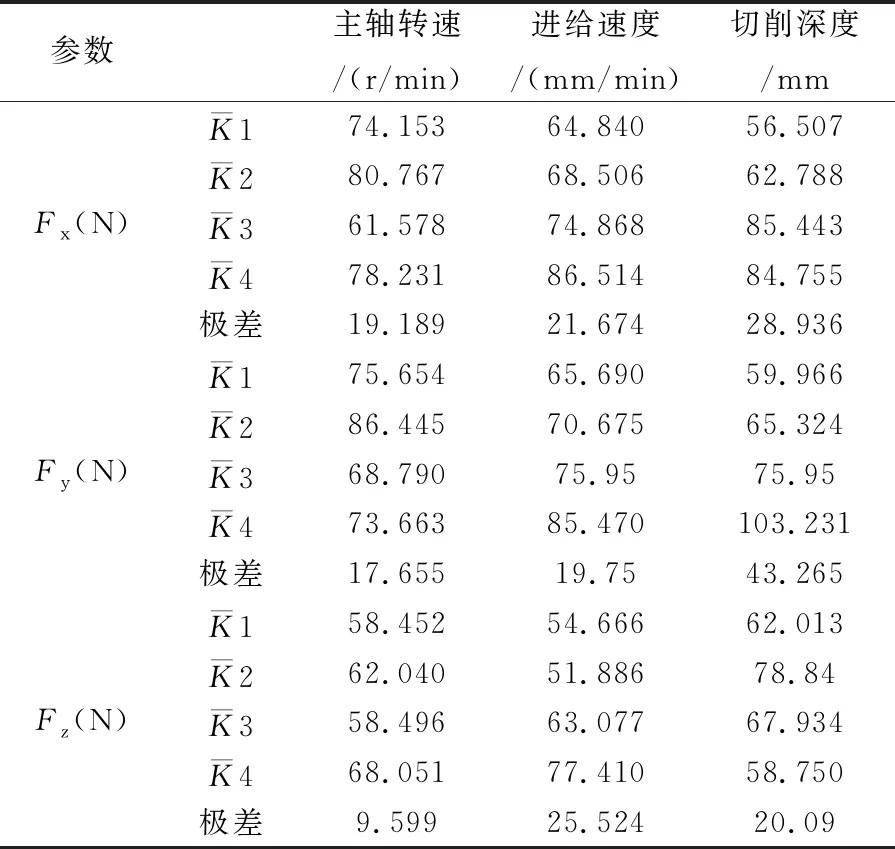

通过对正交实验结果表中的每一因素的平均极差进行分析,可得到直观分析表,如表7所列。

表7 直观分析表

在表中极差代表的含义是每单一因素各个水平下的指标平均值中最大数和最小数之差从表中可得出各向铣削因素的影响程度,极差越大说明该因素对实验结果的影响程度更大。从直观分析表中可观察出对X、Y向铣削力影响程度的主次顺序为切削深度、进给速度、主轴转速;对Z向铣削力影响程度主次顺序依次为进给速度、切削深度、主轴转速。对直观分析表进行整体观察,可看出在X、Y方向铣削力最优水平组合为A3B1C1,在Z方向铣削力最优水平组合为A1B2C4,X、Y方向铣削力整体大于Z向铣削力,因此在对钨合金进行铣削加工时应选择高转速,小进给速度和小切削深度的铣削参数。

2.3 铣削力影响因素分析

2.3.1 主轴转速对铣削力的影响

固定铣削参数为进给速度80 mm/min、切削深度0.1 mm,分析主轴转速在800~2 000 r/min范围内对各铣削分力的影响趋,如图4所示。

图4 主轴转速对铣削分力的影响

从图中可以看出,Fx、Fy、Fz随着主轴转速的变化趋势大致相同都是随着主轴转速的增加先增加后减小在逐渐增大;Fz是随着主轴转速的增加先减小后增大。从图中可以得到,当主轴转速达到1 200 r/min后,Fx、Fy、Fz都开始产生显著变化。主轴转速从800 r/min增加到1 200 r/min时,Fx、Fy增加了28%,Fz减小了13%;主轴转速继续增加到1 600 r/min时,Fx、Fy减小了34%,Fz增大了32%;主轴转速达到2 000 r/min时Fx、Fy增大了21%,Fx、Fz增大了11%。主轴转速一开始的增加使得每齿切削的单位切削面积的阻力增大,铣削力开始变大;当主轴转速继续增加时,铣削过程中产生的热量会增加,使得切屑变形减小,剪切角增大,铣削力开始减小;主轴转速继续增加时,随着切屑量的逐渐形成切屑瘤,使得刀具实际加工前角变小切削力又开始增加。

2.3.2 进给速度对铣削力的影响

固定铣削参数为主轴转速1 200 r/min,切削深度0.1 mm,分析在进给速度为40~240 mm/min范围内铣削力随进给速度的变化趋势,如图5所示。

从图中可以看出随着进给速度的增加Fx、Fy、Fz力也在逐渐增大且变化趋势大致相同,变化趋势由开始的平缓逐渐增大。当进给速度从40 mm/min增加到80 mm/min时三方向铣削力增大了17%;当进给速度从80 mm/min增加到160 mm/min时铣削力增大了Fx、Fz方向铣削力增大了12%,Fy方向铣削力增大了10%;当进给速度从160 mm/min增加到了240 mm/min后铣削力产生了较为显著的变化,三方向铣削力增大了31%。铣削力增长的原因是进给速度的增加使得铣刀在单位时间内每齿切削的材料总量增加,受到更得切削阻力,导致铣削力上升。

图5 进给速度对铣削分力的影响

2.3.3 切削深度对铣削力的影响

固定铣削参数为主轴转1 200 r/min,进给速度80 mm/min,分析切削深度为0.1~0.19 mm范围内铣削力随切削深度的变化趋势,如图6所示。

图6 主轴转速对铣削分力的影响

从图中可以看出,Fx、Fy的变化趋于平缓且大小大致相同,Fz随着切削深度的增加逐渐增大且后期趋于平稳。当切削深度从0.1 mm增加到0.13 mm时Fz增大了24%,切削深度增大到0.13 mm后Fz趋于平滑。由于实验方案定制的切削深度较小,所以在初始随着切削深度的增加变化较为明显,切削深度继续增加,每齿在单位时间内需要切除的材料厚度增加,受到摩擦和挤压的作用力更强,所以在切削深度达到0.16 mm后铣削力呈现出逐渐变大的趋势。

3 铣削力经验模型建立

钨合金铣削加工实验中主要涉及主轴转速、进给速度和切削深度三个加工参数,铣削力和各个铣削参数之间存在着指数关系,通过线性回归拟合出建立各方向铣削力经验模型。铣削力建模的模型为:

Fk=Cknd1fd2apd3

(1)

式中:Ck为加工系数;n为主轴转速;f为进给量;ap为切削深度。对两边分别取对数得到:

lgFk=lgCk+d1lgn+d2lgf+d3lgap

(2)

令y=lgFk,x1=lgn,x2=lgf,x3=lgap,d0=lgCk则:

y=d0+d1x1+d2x2+d3x3+ε

(3)

建立多元线性回归方程:

(4)

式中:εi为随机误差。

可以用矩阵来表示:

Y=Xβ+ε

(5)

(6)

用d0,d1,d2,d3来表示β0,β1,β2,β3的最小二乘估计,回归方程为:

(7)

最后的回归方程为:

y=d0+d1x1+d2x2+d3x3

(8)

基于上方理论,采用数理统计软件SPSS对正交实验结果表中的数据进行处理,可得出各方向铣削力经验模型。

其铣削力经验模型为:

(9)

4 结 语

通过对钨合金进行铣削实验研究,并基于实验结果对不同影响因素在不同参数下对铣削力的影响规律进行分析总结,可得如下结论:X、Y向铣削参数影响程度主次顺序为切削深度、进给速度、主轴转速;Z向铣削参数影响程度主次顺序为进给速度、切削深度、主轴转速。在铣削钨合金时对参数的选择应为高转速,小进给速度和小切削深度的加工方式;在单因素实验条件下,X、Y方向铣削力随着主轴转速的增加先增大,达到1 200 r/min之后开始减小,Z方向铣削力变化规律与其相反;铣削分力随着进给速度的增加都呈现出增大趋势;X、Y方向铣削力变化趋于平缓且大小大致相同,Z方向铣削力随着切削深度的增加逐渐增大且后期趋于平稳。上述结论对于钨合金的加工以及推广钨合金的应用具有重要意义。