碗米坡水电站大轴联接螺栓断裂原因分析

范磊,许帅

(五凌电力有限公司碗米坡水电站,湖南 长沙 410000)

水轮机大轴联接螺栓是水轮机最重要的连接件及紧固件之一,对水轮机组振动、摆度以及正常运行起着至关重要的作用。自俄罗斯萨扬·舒申斯克水电站因顶盖螺栓失效导致水电行业有史以来最严重的事故以来,水轮机组“三件”——紧固件、连接件、预埋件的安全管控日益被行业所重视。如何确保机组“三件”缺陷的及时发现和稳定可靠运行,成为水电行业最为重要的课题之一。

1 碗米坡水电机组大轴联接螺栓紧固要求

碗米坡水电站位于沅水支流酉水的中游,在湖南省湘西土家族苗族自治州保靖县境内,电站装机三台,总装机容量为240MW。水电站水轮机发电机组由富春江富士水电设备有限公司制造,单机容量为80MW,发电机型号为SF80-60/10400立轴全伞式水轮发电机,水轮机型号为HL(PO50)-LJ-525混流式水轮机。

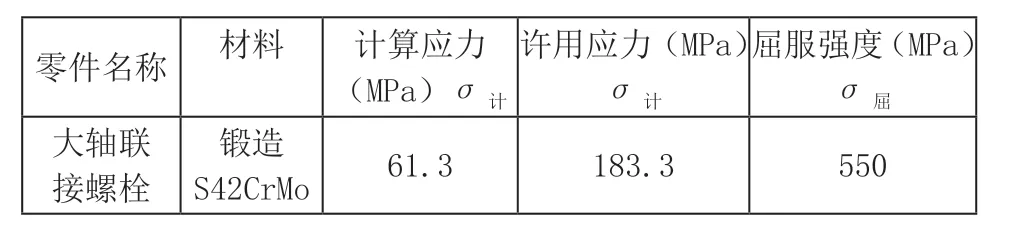

水轮机主轴采用带轴领20SiMn锻造结构,外法兰型式,中空结构作为大轴补气装置的补气通道。主轴与发电机轴采用20只材质为锻造S42CrMo销钉螺栓联接,螺栓强度计算结果见表1。

表1 大轴联接螺栓结构强度计算结果

根据设备制造厂家提供的机组联轴技术规范要求,待发电机转子、上下机架等安装并能承受重量且发电机单盘完成后,利用机组联轴工具将水轮机主轴和转轮提升,将联轴螺栓和螺母均采用石墨或者二氧化钼油脂润滑后,穿上全部20个大轴销钉螺栓并凝紧至“零”位置,标记螺母位置,并用0.02mm塞尺检查大轴法兰联接面的紧密性。

利用螺栓液压拉伸器,对称紧固大轴联接螺栓,每个螺栓分两次拉伸,同时,检查每个螺栓的伸长量(0.29mm/次)符合要求,满足螺栓最终的总伸长量为0.58mm,每次测量伸长量均应在液压拉升器油压卸掉后测量。

2 碗米坡水电机组大轴联接螺栓断裂原因分析

碗米坡水电站2号机组检修过程中12号螺栓进行拉伸过程中发生断裂。

2.1 受力分析

螺栓断裂时液压拉伸器压力为130MPa,该液压拉升器对应的压力载荷对照表见表2,可计算出拉伸器提供的拉力为3034kN。

根据表1,可以计算出大轴联接螺栓的许用拉力及屈服拉力:

式中,F1为大轴联接螺栓的许用拉力;F2为大轴联接螺栓的屈服拉力;A为螺栓截面积,11.3×10-3m2。

结合安装现场安装实际情况,大轴联接螺栓第二次拉伸按130MPa(3034kN)拉紧力拉伸螺栓,实测螺栓伸长量在1~1.1mm,此时,将螺帽拧紧至贴紧发电机轴法兰上端面后,拉升器泄压,螺栓伸长值回复到了0.54~0.58mm(现场实测四个,分别为0.54、0.55、0.56、0.58mm),大轴联接螺栓伸长量满足制造厂家技术要求。

大轴联接螺栓拉伸器预紧拉力为3034kN,虽然大于厂家给定的螺栓工作状态下的许用拉应力F1,但远小于屈服拉力F2,液压拉伸器拉力过大不是造成螺栓断裂的主要原因。

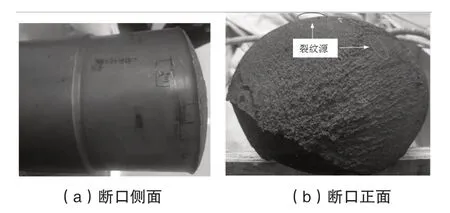

2.2 宏观检查

对断口宏观形貌进行观察(见图1),断口位于小直径向大直径过渡的轴肩处,断口较平整、粗糙,可见闪亮小刻面,为典型的脆性断裂。在断裂螺栓边缘处发现有两处裂纹源如图所示,裂纹源附近平滑,断口具有疲劳特征,裂纹源往外发散具有放射状花样,边缘最外边有剪切唇。从断口的宏观形貌判断,裂纹是从边缘处萌生并向内扩展,当裂纹扩展到一定尺寸后,单位面积承载的强度超过材料的抗拉极限,使得最后连接部位瞬间断裂。

图1 螺栓断口照片

2.3 金相试验

对断裂螺栓取金相样进行试验,在断口边缘起断位置分别取1号、2号样,断口往下的位置取4号样,在断口中间位置取4号样。所得金相组织均为回火马氏体,未见异常。

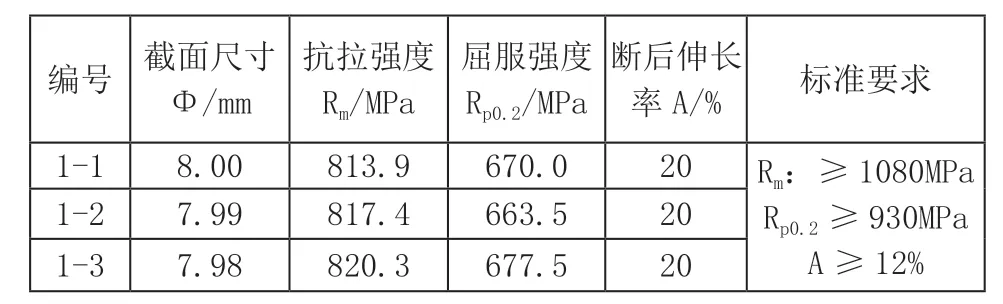

2.4 拉伸检测

对断裂螺栓取样进行拉伸试验,所得平均抗拉强度为817.3MPa、平均屈服强度为670.3MPa、断后伸长率为20%。屈服强度满足制造厂家技术要求,但抗拉强度和屈服强度均低于GB/T 3077-2015《合金结构钢》标准要求(见表2)。

表2 拉伸试验数据

2.5 螺栓断裂原因分析

由化学成分分析结果表明,材料化学成分符合标准要求,硬度试验和拉伸试验的结果表明,材料的硬度高于标准要求,强度低于标准要求但满足厂家设计计算要求。螺栓断裂在变径部位,断口呈疲劳断裂特征,螺栓断裂是疲劳所致。螺栓在长期运行过程中产生疲劳源,联轴安装时的拉伸导致疲劳源迅速扩展而断裂。螺栓的硬度和力学性能不符合标准要求是断裂的主要原因。

3 防止螺栓断裂措施

水轮机大轴联接螺栓是水轮机的重要部件,不仅对水轮机的安全稳定运行起着至关重要的作用,也对检修联轴作业施工安全带来了重要影响,因此,需采取措施保证水轮机大轴联接螺栓的质量以及缺陷及时被发现。

3.1 螺栓热处理工艺优化

制造厂家对于大轴联接螺栓技术要求提出:“调质处理,硬度240~280HB”“氮化处理”,对大轴联接螺母技术要求提出:“调质处理,硬度200~250HB”。对螺栓进行氮化处理是为了提高硬度,防止和螺母的咬死,但是,氮化处理后螺栓脆性增加,更容易在高应力下表面产生裂纹并向螺纹内部扩展,增加了螺纹在扩大性大修周期内长期工作情况下的断裂可能性。因此,螺栓的热处理工艺可调整为只对大轴联接螺栓螺纹部位进行氮化处理处理,控制脆性等级Ⅰ级;或者是不进行氮化处理,控制螺栓硬度在260~300HB,螺母硬度在200~240HB,螺栓与螺母的硬度差控制在20HB以上,即可有效地防止咬死的同时防止脆性裂纹的发生。

3.2 无损检测工艺优化

因考虑到采用射线检测的方法不容易实现在线检测,碗米坡水电站通过定期对大轴联接螺栓进行超声波检测以便及时发现螺栓内部存在的缺陷,但历次的检测方法为采用直探头从螺母的一端进行全面扫查,这种方法只能检测出与轴线相垂直的缺陷,由于大轴联接螺栓长度较长,且有多个直径不同的轴段的原因,这种方式的扫查存在声束扫查不到的死区,因此,此方法对于缺陷的发现存在较大的局限性。

考虑到大轴联接螺栓为锻造件,锻造工艺主要以拔长为主,大部分的缺陷的取向与轴线平行,此类缺陷的检测以纵波直探头从径向检测效果最佳。考虑到缺陷会有其他的分部及取向,因此,大轴联接螺栓的检测,还应结合机组大小修,辅以纵波直探头在端面的轴向检测,必要时,还应附以斜探头的径向检测及轴向检测。

(1)纵波直探头径向和轴向检测,其用直探头做径向检测时,要将探头置于大轴联接螺栓的外圆作全面的扫查,以发现此类锻件中经常出现的纵向缺陷。

(2)横波斜探头周向及轴向检测。当缺陷呈径向且单片状时,或如像大轴联接螺栓这样的轴上有几个不同直径的轴段,直探头的径向或轴向检测方式都很难发现。此时,可选择适当折射角的横波斜探头作周向及轴向检测。考虑缺陷的取向,检测时探头应作正、反两个方向的全面扫查。

4 结语

本文通过理论计算受力分析、宏观检查、金相试验、光谱分析、硬度检查、拉伸检测等方面对碗米坡水电机组大轴联接螺栓断裂原因进行分析,并从制造过程的热处理及日常维护中的无损检测工艺两个方面提出改进措施,确保了大轴联接螺栓的制造质量以及缺陷的及早发现,为其他电厂检测大轴联接螺栓裂纹及避免螺栓断裂提供了思路。