浅谈高背压式汽轮机轴封系统优化设计

胡昕

(南京汽轮电机(集团)有限责任公司,江苏 南京 210037)

高背压式汽轮机为排汽压力大于2.0MPa.a的背压式汽轮机,多用作前置机,或热电联产汽轮机,适用于造纸、化工、冶金等企业的自备电厂。通过多个项目的跟踪发现,采用常规背压轴封系统的高背机,如机组运行波动较大、启停频繁,轴封易失效,轴端部会出现一定程度的漏汽现象。压力蒸汽泄漏出汽缸后会窜入轴承座,导致润滑油带水乳化,危及机组安全运行。

1 高背机的轴封设计分析

1.1 常规轴封系统设计简介

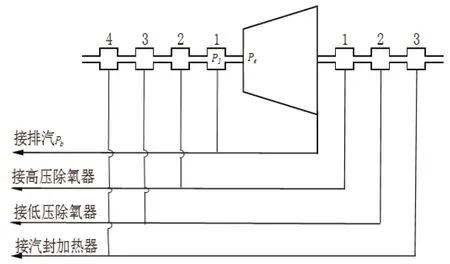

背压式汽轮机的轴封系统,由端部的前后轴封(多采用曲径汽封)和与之相连的管道,以及附属设备汽封加热器等组成,常规布置如图1所示。

图1 常规背压汽轮机轴封系统示意图

前轴封由五段轴封组成4个汽室,后轴封由四段轴封组成3个汽室。前1、前2、前3和后1、后2腔室均为正压,向外漏汽,逐级降压。汽封加热器借助抽气机,在前后轴封最外部腔室(前4、后3)内形成微真空(约96kPa),空气由最外面一段轴封漏入此室,同时,内轴封漏出的蒸汽也漏入此室,以此形成密封。汽气混合物被引入汽封加热器中,蒸汽凝结成水疏出,而不凝气则由抽气机排向大气。

1.2 高背机应用时产生的问题

随着排汽压力增加,高背机轴封设计通常会在后轴封第一段增加轴封齿数的方式来减少排汽端的轴封漏汽量。但如轴封系统不合理调整,实际密封效果并不理想,原因如下:

(1)前轴封腔室1漏汽被引至排汽,前1腔室的压力P1同时受漏汽初始压力Pe和排汽压力Pb的影响。当Pe远远大于Pb时,可以实现将漏汽引流至排汽管的效果。但当Pe和Pb相差不大时,例如,机组设计背压偏高时,或当机组部分负荷运行时,则易引起从排汽至前轴封的返流,返流蒸汽会顺着前轴封向前流动。

(2)高压除氧器通常布置汽轮机厂房外,其压头要求以及长距离输送而产生的管损,造成实际轴封腔室压力P2比除氧器工作压力要高,部分前2和后1腔室本该引出至高压除氧器的轴封漏汽继续向前外漏。部分项目设计为单级除氧,现场无大气式除氧器,实际安装时,会分别将前3与前4漏汽管道,后2和后3漏汽管道并联,造成前3和后2腔室的漏汽可旁路流至汽封加热器。以上均导致大量未充分降压的蒸汽最终漏入了汽封加热器,加重其冷却负担。

(3)由于前级排汽不畅,轴封漏汽未能顺利引流,致使实际漏入汽封加热器的蒸汽量超过了汽封加热器的设计冷却能力。有限的冷却水不能及时将高温漏汽在汽封加热器中冷凝下来,微真空难以建立,从而导致轴封失效,轴头向外冒汽。尤其运行一段时间后,轴封齿逐渐磨损,间隙增大,轴封漏汽量增多,微真空越发建立困难。此外,前4和后3汽封管路并联,相互干扰,前后汽封会同时失效。

2 轴封优化设计实例

2.1 设计方案说明

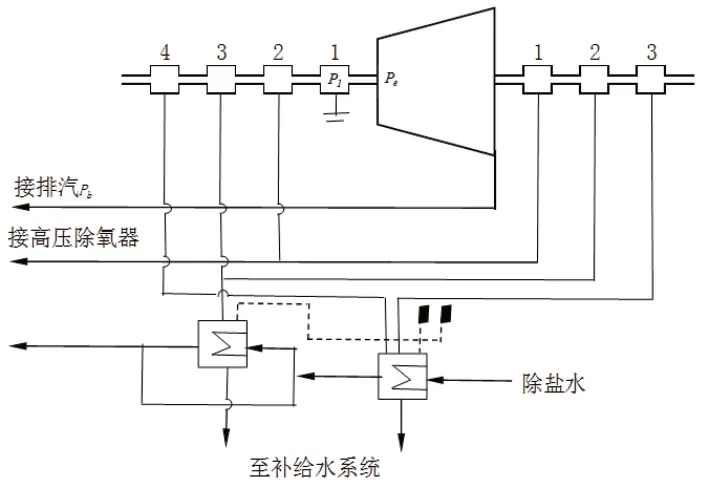

在考虑上述问题后,对某项目B15-8.83/4.12型高背机的轴封系统进行设计改造,如图2所示,具体改进措施如下:

图2 优化后的高背压汽轮机轴封系统示意图

(1)将前1腔室对应的缸上开口予以封堵,不再引出接排汽。第一段汽封与第二段汽封合并,在前2腔室的位置,引出接至高压除氧器,后汽封腔室1也引出接至高压除氧器。前2和后1腔室在轴封漏汽计算时,按工程实际情况将压力取值为1.0MPa.a。

(2)前3和后2腔室引出接至增设的高压汽封加热器中。高压汽封加热器换热面积为20m2,其主要作用是让前3和后2腔室保持在1.5~2.0MPa.a,工作原理类似低压加热器。前4和后3腔室分别独立引出接至低压汽封加热器(微负压)的两个接口。除盐水先经过低压汽封加热器,再分支少量进入高压汽封加热器中,其余从旁路进入补给水系统。高压汽封加热器配有气液两相流自调节液位控制器,能自动调整其水位,保证其换热效果。

(3)改进汽封体设计,增大中间腔室,让轴封漏汽在腔室内充分扩容。管路设计时,将缸上开口增大,管道流速按中低限设计,尽可能帮助轴封漏汽在高压出口顺畅流出,并进行回收利用。

2.2 轴封漏汽计算对比

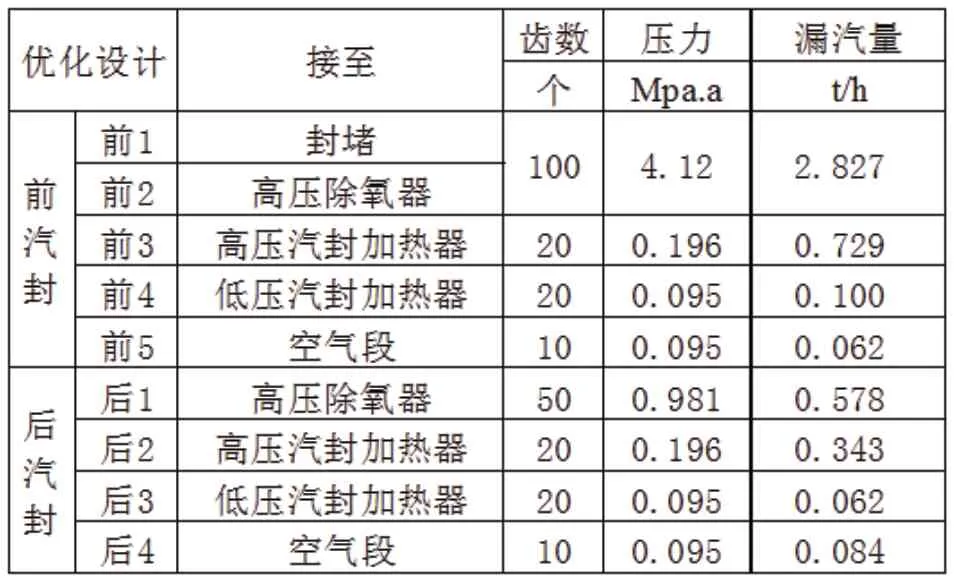

以B15-8.83/4.12高背机为例,采用常规设计和优化设计的轴封漏汽计算数据分列于表1和表2。

表1 常规设计轴封漏汽计算

表2 优化设计轴封漏汽计算

由表1和表2对比可以看出:

(1)常规设计时,前1漏汽量为负值,表示从排汽向前1腔室确实出现了蒸汽返流。

(2)常规设计时,单级汽封加热器的进汽总量达到了1.023t/h,给汽封加热器设计带来很大困难。

(3)但优化设计时,高压汽封加热器为低压汽封器分担降压任务,实际漏入低压汽封加热器的降低为0.162t/h,为微真空的建立和终端密封创造了良好的条件。

3 结语

高背机轴封设计,因其排汽压力高、现场系统布置简单等因素影响,轴端分段密封设计难度增大,需根据实际情况进行优化设计。通过对部分高背压汽轮机项目轴封系统的改造实践,证明优化设计后的轴封系统,能改善端部轴封冒汽的情况,使得机组频繁因轴封失效导致润滑油进水的状况得到了有效遏制,也为后续的高背压机组的设计制造积累了宝贵经验。