某小型油气式起落架缓冲特性研究

尤 颖,金秀芬

(上海飞机设计研究院,上海 201210)

起落架是飞行器重要的结构与系统之一,它的主要功能是在飞行器起飞和着陆过程中,承受、消耗和吸收该过程中由于撞击和颠簸产生的能量[1],起落架性能的好坏直接影响飞行器起降的安全性和可靠性[2]。

起落架落震试验是通过专用试验设备来模拟飞机着陆撞击的一种动力学特性试验,是飞机起落架缓冲系统设计的关键环节。飞机起落架缓冲系统设计,需要通过一系列落震试验来选择合适的油孔尺寸,调整缓冲器和轮胎内部充填,保证缓冲系统达到设计要求。同时通过试验也可以检验起落架过载时,轮胎行程以及起落架结构的强度、刚度是否达到预期要求[3]。

近年来,随着计算机技术的发展,虚拟样机技术广泛应用于动力学系统的仿真分析中。在起落架动力学分析方面,国外多采用SIMPACK[4]作为仿真平台进行研究,国内则普遍采用ADAMS/Aircraft[5-6]和LMS.Virtual Lab[7-8]进行研究[2]。然而,目前国内外对于起落架着陆动力学研究大多是验证仿真模型的正确性,对于利用动力学仿真指导起落架设计少有相关案例。

小型油气式起落架主要应用于小型无人机中,能够保证飞机在降落时缓冲较大的冲击载荷,保证机体结构不被破坏。但它同时存在过载大、试验中调参导致结果变化较大的问题。本文基于某型号飞机起落架建立相应落震仿真模型并进行落震试验,模型经验证后,通过对落震仿真模型参数的优化,最终对真实起落架参数进行优化,以减小起落架过载,提高缓冲效率。

1 落震仿真模型建立

1.1 着陆载荷计算原理

起落架着陆载荷计算采用多体动力学分析模型,将飞机的质量分别当量化到前起落架及主起落架上,采用当量质量法进行着陆动力学分析,得到起落架载荷。假设:1)飞机机体为刚体;2)飞机对称着陆;3)飞机升力等于机体所受重力,且作用于飞机重心处,方向向上;4)起落架非弹性质量集中于轮轴处。主起落架当量质量Wm计算公式为[9]:

Wm=WL/2

(1)

式中:WL为设计着陆质量。

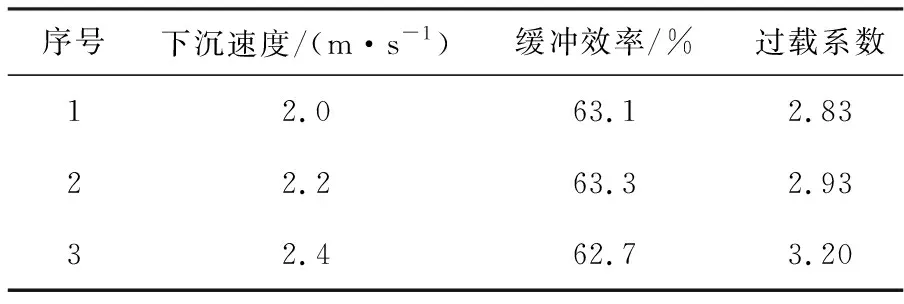

该起落架为单腔油气式缓冲器,其缓冲支柱轴向力QV的计算公式为:

QV=CAi·QA+QO+QF

(2)

式中:CAi为空气力系数;QA为空气力;QO为油液力;QF为摩擦力。QA,QO和QF的计算公式如下:

QA=(P0AA2+PE)·

(3)

(4)

(5)

其中:

(6)

式中:P0为大气压力;AA2为缓冲器压气面积;PE为缓冲器全伸长时的气腔载荷;VO2为缓冲器充气体积;S2为缓冲器行程;Ckm为外筒膨胀系数;n为空气多变指数;DO(S2)为油压力综合影响系数;AH为缓冲器压油面积;AC为缓冲器油针面积;ρ0为油液密度;Cd为支柱油孔泄流系数;AO为缓冲器油孔面积;QH为支柱弹性弯曲力;μS为缓冲器轴套摩擦系数;AL1为缓冲器上下轴套间距离;AL2为缓冲器下轴套至轮轴距离;DO为机械稳定距;Δ为轮轴中心点沿垂直支柱轴线方向的弹性位移。

轮胎法向力是轮胎压缩量的函数,每一时刻的轮胎法向力可通过轮胎压缩量由轮胎载荷-变形曲线插值得到。

1.2 建立仿真模型

起落架结构较为复杂,建模时可对其结构进行合理简化,简化后部件包括外筒、活塞杆、上下侧撑杆、上下锁连杆、上下扭力臂、机轮及部分连接件等。在仿真平台中用运动副连接各部件。

本文中模型通过ADAMS建立,起落架多体动力学仿真图如图1所示。

图1 起落架多体动力学仿真图

1.3 确定仿真参数

该起落架限制下沉速度由任务书决定为2.0 m/s,储能工况下为2.4 m/s。2.0 m/s、2.2 m/s与2.4 m/s下沉速度下对起落架进行落震仿真。

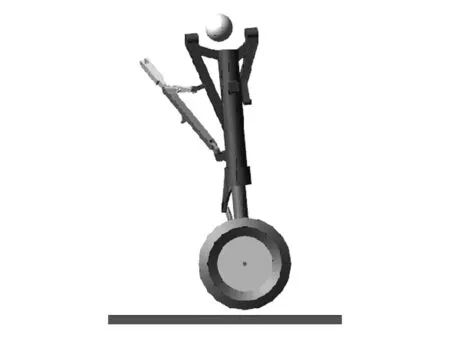

仿真中确定使用的参数依据飞机设计手册14分册[3]中方法计算得出建议值,见表1。

表1 落震仿真参数

空气压力的选取与缓冲器行程、压缩比等相关,对于小飞机,停机到全伸长缓冲器压缩比为2.1∶1,全压缩到停机为1.9∶1,设计时依据总行程、停机位置、停机载荷、压缩比、支柱全压缩空气体积和停机压缩量进行计算,确定出空气压力的建议值;阻尼孔尺寸主要依据反行程阻尼力确定,当阻尼力占轴向力的70%左右时,可以高效吸收着陆冲击能量并防止回跳现象的发生;轮胎压力越小,压缩量越大,过载越低,但是考虑到实际滑行中阻力不宜过大,着陆冲击过程中轮胎最大压缩量不宜超过轮胎半径的1/3,以此确定轮胎压力。

2 落震试验

2.1 落震试验实施及数据处理原理

落震试验中起落架安装姿态依据试验任务书中给定的角度专门设计连接夹具并安装。

投放高度H指机轮下缘到模拟平台表面的距离,根据下沉速度Vy值进行计算:

(7)

式中:g为重力加速度。

有效投放质量W指吊篮、夹具、起落架、配重及其附加质量集合的总落体质量,计算公式为:

(8)

式中:Peq为起落架当量载荷;L为升力系数,取值1;yc为上下部质量的总位移。有效投放质量在落震试验中根据yc的实测值进行试凑。

落震试验确定使用的参数与仿真使用的参数一致。

起落架缓冲系统效率系数η的计算公式为:

(9)

式中:Fy为垂向载荷;Fmy为峰值载荷;ymc为最大行程。

起落架过载nyz的计算公式为:

nyz=Fmy/Fm,cT

(10)

式中:Fm,cT为当量载荷。

2.2 落震试验结果与仿真结果对比

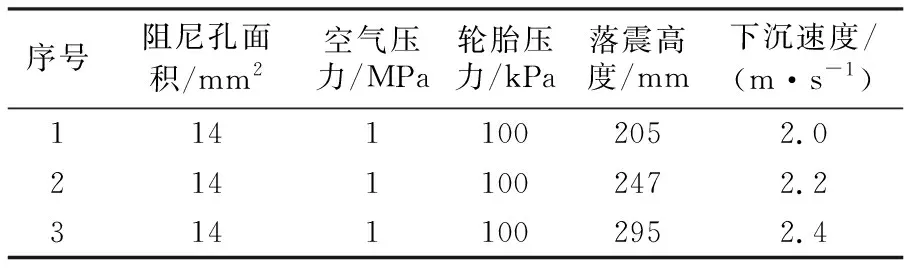

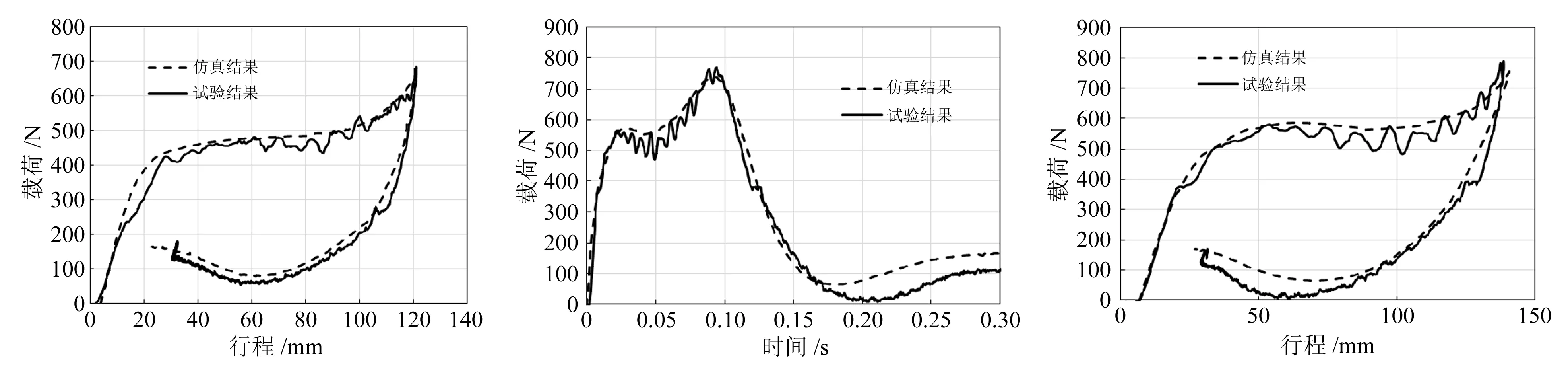

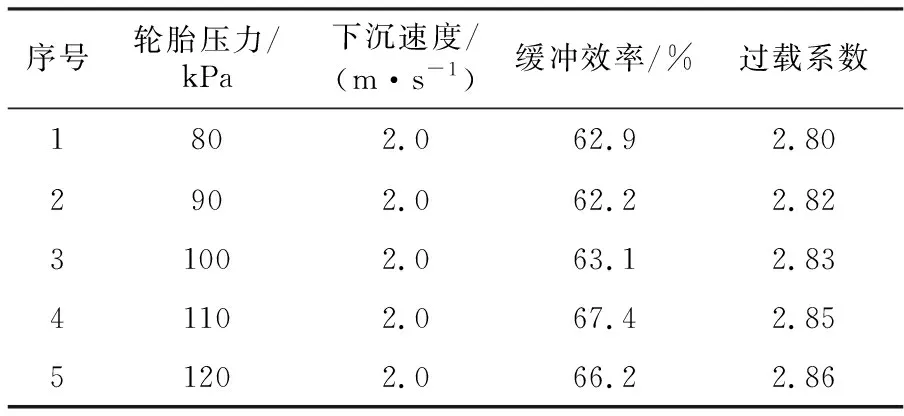

落震试验得出的缓冲效率与过载系数见表2,仿真结果对比如图2~图7所示。可以得出如下结论:1)落震试验结果与仿真结果对比效果良好,因此可以通过仿真参数优化来进行设计改进;2)该落震试验中,起落架缓冲效率低、过载大,需要优化。

表2 落震试验结果

图2 2.0 m/s速度下载荷-时间曲线 图3 2.0 m/s速度下载荷-行程曲线 图4 2.2 m/s速度下载荷-时间曲线

图5 2.2 m/s速度下载荷-行程曲线 图6 2.4 m/s速度下载荷-时间曲线 图7 2.4 m/s速度下载荷-行程曲线

3 落震模型优化分析

3.1 油液阻尼孔影响

根据建议值,通过单值变参法对油液阻尼孔参数进行上下浮动对比缓冲性能,阻尼孔面积Sz的计算公式如下[3]:

(11)

式中:A为活塞面积;r为使用载荷/静止载荷;S为总行程。

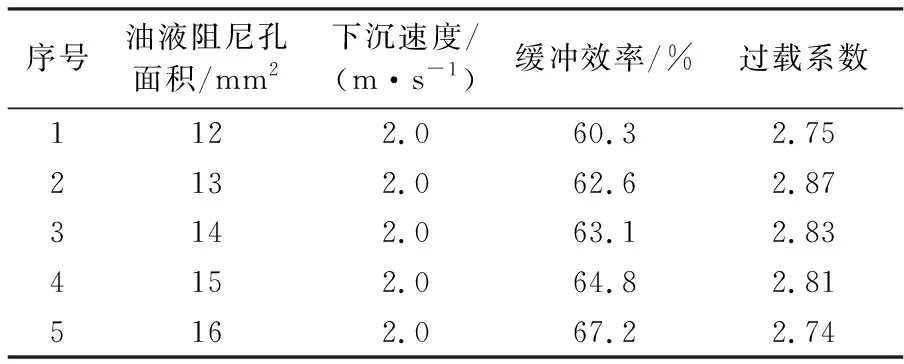

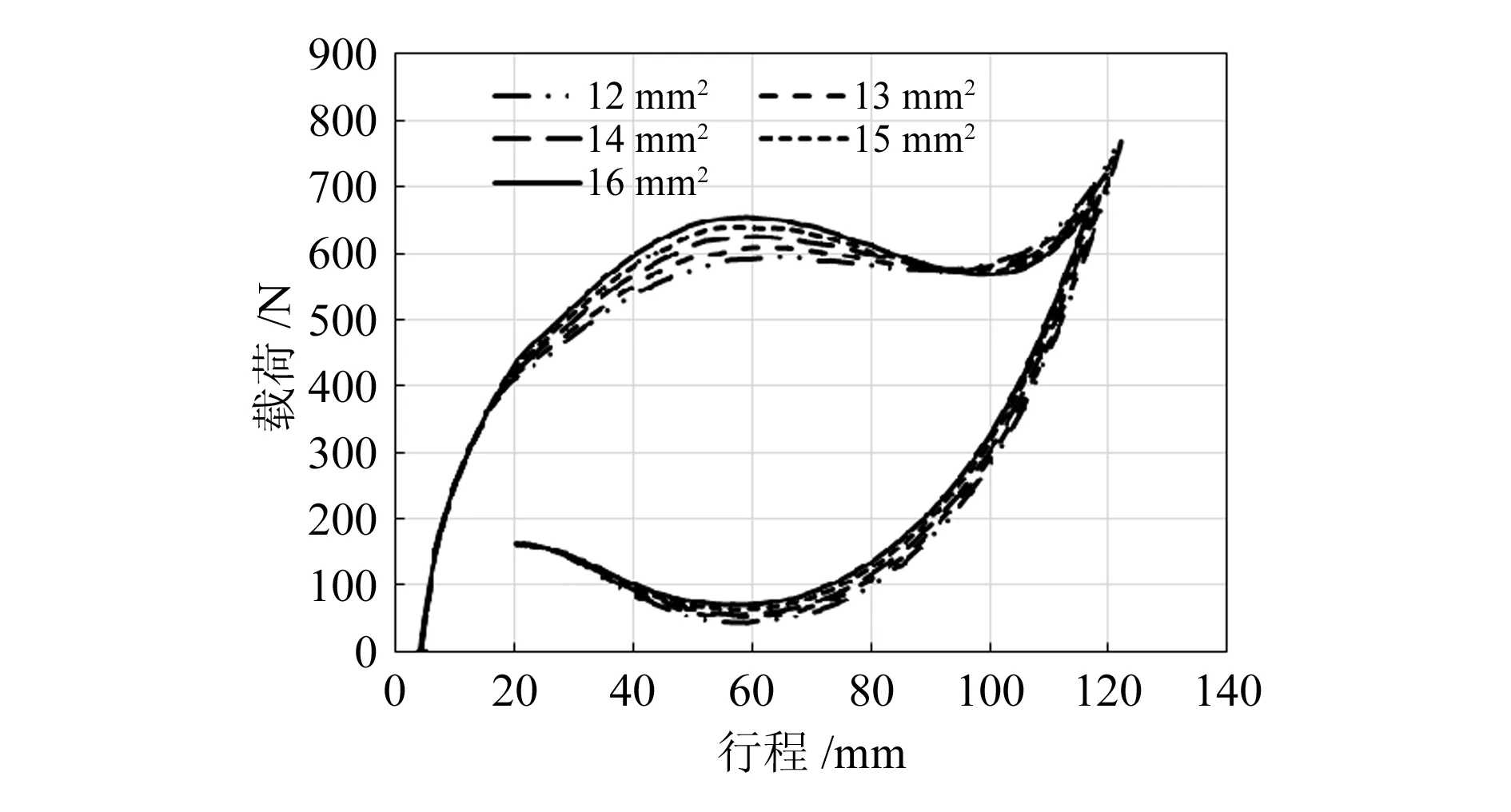

通过式(11)确定油液阻尼孔面积范围为11.8~16.1 mm2,考虑到实际加工难度,分别将缓冲器油液阻尼孔的面积设为12,13,14,15,16 mm2,其他参数保持不变,起落架载荷功量情况如图8所示,缓冲效率与过载系数见表3。由表可知,阻尼孔面积为16 mm2时下缓冲效率最高,过载最小。

表3 油液阻尼孔面积变化时仿真结果表

图8 油液阻尼孔面积变化时起落架载荷-行程曲线

3.2 空气压力影响

根据建议值,通过单值变参法对空气力参数进行上下浮动对比缓冲性能,空气力不应过小,防止活塞杆弹不出来,也不应过大,避免支柱跳动[3]。

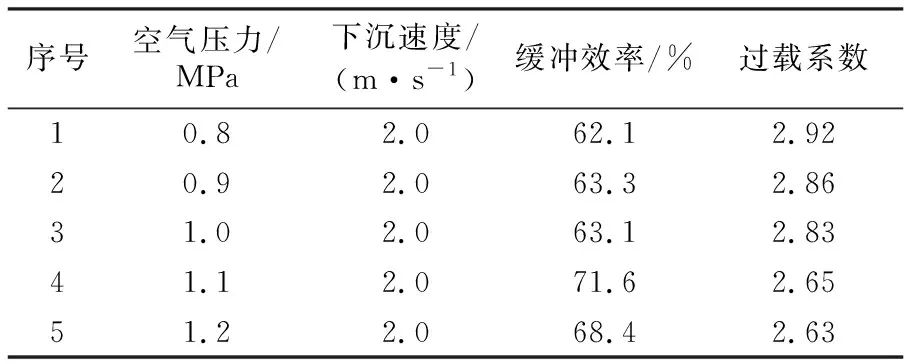

分别将缓冲器内空气压力设为0.8,0.9,1.0,1.1,1.2 MPa,其他参数保持不变,起落架载荷功量情况如图9所示,缓冲效率与过载系数见表4。由表可知,空气压力为1.1 MPa时缓冲效率最高,过载较小。

3.3 轮胎压力影响

根据建议值,通过单值变参法对轮胎压力进行

图9 空气压力变化时起落架载荷-行程曲线

表4 空气压力变化时仿真结果

上下浮动来对比缓冲性能。轮胎压力的选取必须考虑轮胎变形量,轮胎变形量即轮胎最大压缩量与轮胎半径间的比值,一般使用轮胎的变形量为28%~35%[3]。根据该变形量,轮胎压力范围为76~122 kPa,考虑到试验实际操作,分别将起落架轮胎压力设为80,90,100,110,120 kPa,其他参数保持不变,起落架载荷变化情况如图10所示。缓冲效率与过载结果见表5。由表可知,轮胎压力为110 kPa时缓冲效率最高,过载较小。

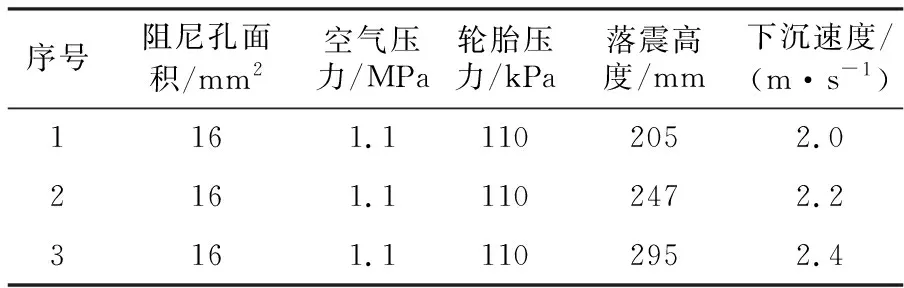

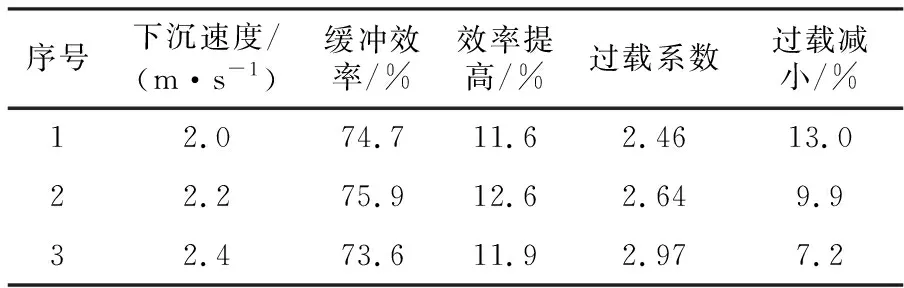

4 参数优化后落震试验

参数优化后落震试验选用参数见表6,落震试验缓冲效率与过载系数见表7。试验与仿真结果如图11~图16所示。可知参数优化后起落架缓冲效率得到提高,过载减小,设计更加合理。

图10 轮胎压力变化时起落架载荷-行程曲线

表5 轮胎压力变化时仿真结果表

表6 参数优化后落震试验选用参数

表7 参数优化后落震试验结果

图11 参数优化后2.0 m/s速度下载荷-时间曲线 图12 参数优化后2.0 m/s速度下载荷-行程曲线 图13 参数优化后2.2 m/s速度下载荷-时间曲线

5 结论

本文采用仿真分析的方法优化了某小型油气式起落架的缓冲性能。以某型号飞机起落架为研究对象,先建立起落架落震仿真分析模型,并通过研发落震试验来验证多体模型,再通过对仿真分析模型中参数的优化,最终确认了试验参数优化的方

图14 参数优化后2.2 m/s速度下载荷-行程曲线 图15 参数优化后2.4 m/s速度下载荷-时间曲线 图16 参数优化后2.4 m/s速度下载荷-时间曲线

案,得到以下结论:

1)本文通过研发落震试验与多体仿真分析验证了落震仿真分析模型的有效性。

2)通过单参数规律性研究和多参数的组合调整提高了优化效率,减少了试验次数。

3)该方法有效提高了缓冲效率,减小了着陆过载。在限制下沉速度下,缓冲效率提高了11.6%,过载减小13.0%;在中间下沉速度下,缓冲效率提高12.6%,过载减小9.9%;在储能下沉速度下,缓冲效率提高11.9%,过载减小7.2%。