典型事故工况下超临界水堆CSR1000的非能动安全特性研究

杨 雯,任彦昊,吴 攀,*,单建强

(1.中国核动力研究设计院 核反应堆系统设计技术重点实验室,四川 成都610041;2.西安交通大学 核科学与技术学院,陕西 西安710049)

超临界水堆是第四代核能系统中仅有的水冷堆,是中国在先进反应堆研究中的重点,很有潜力成为最先实现商业运行的第四代反应堆。由于堆内的冷却剂焓升较大,超临界水堆的冷却剂质量流量远少于压水堆和沸水堆(超临界水堆堆芯质量流量与电功率之比约为压水堆的1/12,沸水堆的1/10)[1],且在超临界过热区水的比热值很小,超临界水堆在应对事故时存在天然的缺陷。因此,为了提高超临界水堆的安全性,进行超临界水堆非能动安全系统设计及性能分析,对超临界水堆的安全研究具有重要的学术意义和工程应用价值。

超临界水堆CSR1000(Chinese Supercritical Reactor 1000)是中国核动力院开发的反应堆概念,是一种典型的压力容器式超临界水堆[2,3]。CSR1000由轻水慢化和冷却。反应堆的额定热功率和电功率分别是2 300 MW和1 000 MW。为了提高反应堆的热效率,CSR1000的堆芯入口和出口冷却剂温度设计为280℃和500℃。CSR1000采用了双流程堆芯布置,以增加堆芯加热长度,降低反应堆轴向冷却剂温差。

西安交通大学核安全与运行研究室结合超临界水堆的安全特点,自主设计了一套非能动安全系统,本文将其应用于CSR1000,研究CSR1000的非能动安全特性。

1 非能动安全系统

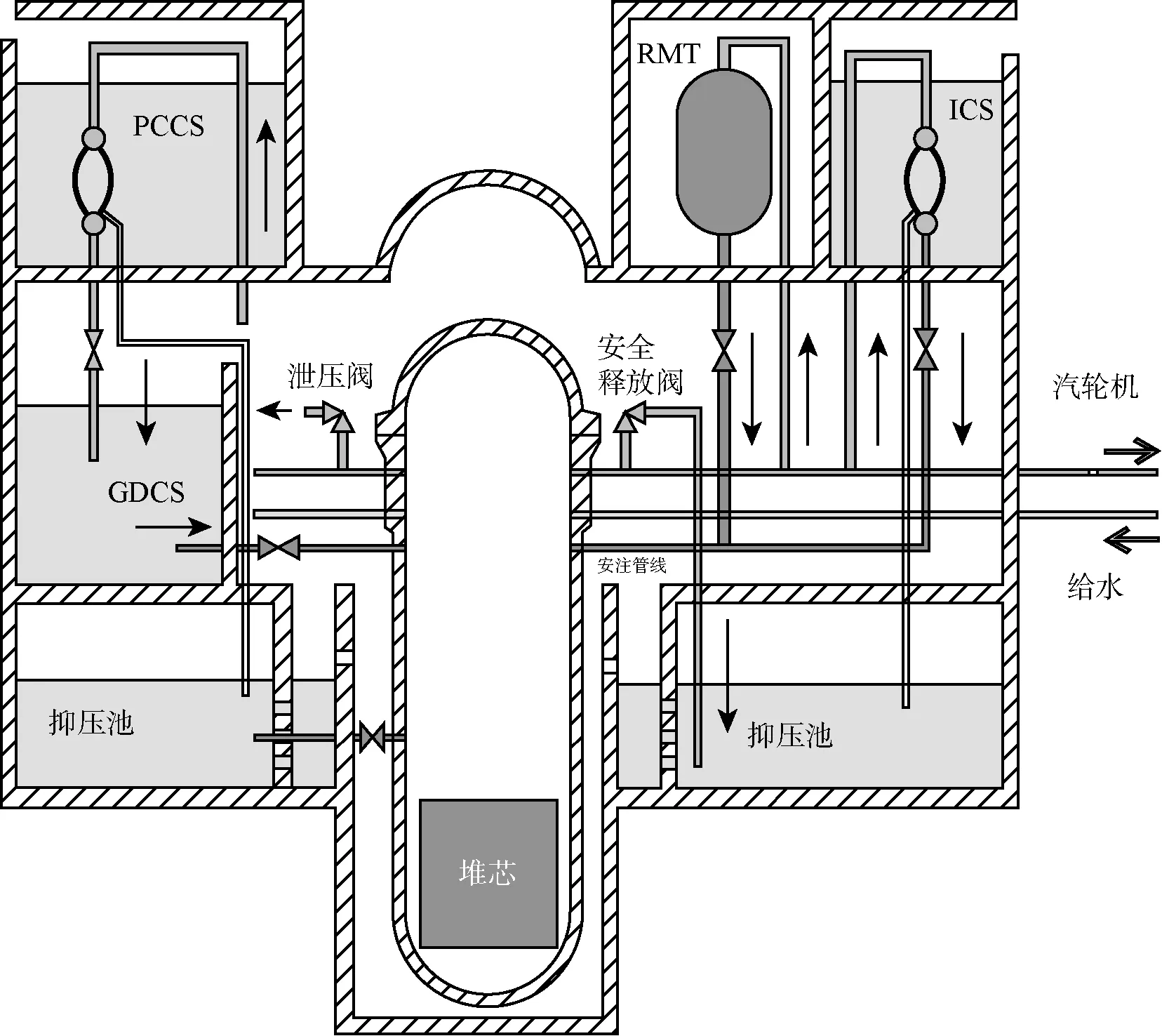

西安交通大学核安全与运行研究室参考第三代反应堆的非能动安全系统[4,5],为压力容器式超临界水堆设计了一套完全非能动的安全系统。非能动安全系统包括堆芯补水箱(RMT),余热排出系统(ICS),自动泄压系统(ADS),重力驱动冷却系统(GDCS)和非能动安全壳冷却系统(PCCS),其系统布置如图1所示。

图1 自主设计的超临界水堆非能动安全系统Fig.1 The self-designed passive safety system of the supercritical water reactor

1.1 堆芯补水箱

为了在事故发生之后为系统及时提供高压安注,该系统在两条环路上都分别配置一台堆芯补水箱,以满足瞬态和事故工况下反应堆停堆过程所需的冷却剂流量和装量。正常运行工况下依靠出口管线上的阀门与系统隔离。事故发生之后,开启信号触发阀门打开,依靠冷热管段之间的压差以及水箱与堆芯之间的重力压头作用短时间内为堆芯提供充分的冷却剂补给,进而降低了系统对能动安全设施的响应时间要求,增强了反应堆的固有安全性。RMT的设计借鉴了AP1000的堆芯补水箱。不同之处在于,AP1000的堆芯补水箱连接在反应堆冷管段和DVI管线之间,仅依靠重力驱动冷却剂注入堆芯;而本文中的堆芯补水箱RMT连接在反应堆的热管段和冷管段之间,除了依靠重力驱动之外,还可以依靠压差进行驱动,堆芯补水箱RMT的响应更快。

1.2 余热排出系统

为了在事故末期带走系统内部的衰变热,设计中增加了非能动余热排出系统。该系统的自然循环热交换器由C型传热管束组成,该热交换器浸泡于安全壳外顶部的水池中,该水池是热交换器的热阱。

1.3 自动泄压系统

自动泄压系统(ADS)由8个泄压阀(DPVs)和8个安全释放阀(SRVs)组成。自动泄压系统(ADS)配置在主蒸汽管线上。在超压工况下安全阀将主回路中的过剩蒸汽排至安全壳厂房底部的抑压池中。

1.4 重力驱动冷却系统

重力驱动冷却系统(GDCS)的主要功能是在任何可能影响反应堆冷却剂装量的事故发生时,自动地提供应急堆芯冷却。当反应堆压力低于GDCS注射管线压力时,GDCS爆炸阀被驱动打开,GDCS水箱内的冷却剂在重力作用下流入反应堆;当反应堆压力高于GDCS注射管线压力时,GDCS止回阀将一直保持关闭。

1.5 非能动安全壳冷却系统

非能动安全壳冷却系统(PCCS)用来保证在设计基准事故发生时,安全壳内的压力、温度均保持在设计限值之下。PCCS系统可以让安全壳内的蒸汽,被冷却后流入GDCS水箱。

PCCS系统的每一个回路都是按照闭合回路配置。该闭合回路包含一个过滤器,一个热交换器(PCCS冷凝器)、将安全壳中的混合气体通向回路热交换器的供给管路,返回GDCS水池的冷凝水排出管路,还有通向抑压池的不可凝结气体再循环通气管路,具体结构如图2所示。

图2 非能动安全壳冷却系统结构图Fig.2 The structure of the passive containment cooling system

1.6 安全触发条件

制定非能动安全系统的触发条件参考日本超临界水堆Super LWR的安全系统设计[6,7],并对延迟时间进行了估算。日本超临界水堆采用了能动的安全系统,包括辅助给水系统、低压安注系统等。非能动安全系统中的堆芯补水箱与日本超临界水堆Super LWR的辅助给水系统功能类似,都为反应堆提供高压安注。因此,堆芯补水箱的触发条件可以参考Super LWR的辅助给水系统。系统中的非能动余热排出系统用来排出堆芯的衰变热,当堆芯补水箱内的冷却剂装量减少时,即可开启非能动余热排出系统。在本设计中,当堆芯补水箱水位低于初始水位50%时,开启非能动余热排出系统。表1列出了详细的非能动安全系统触发条件。

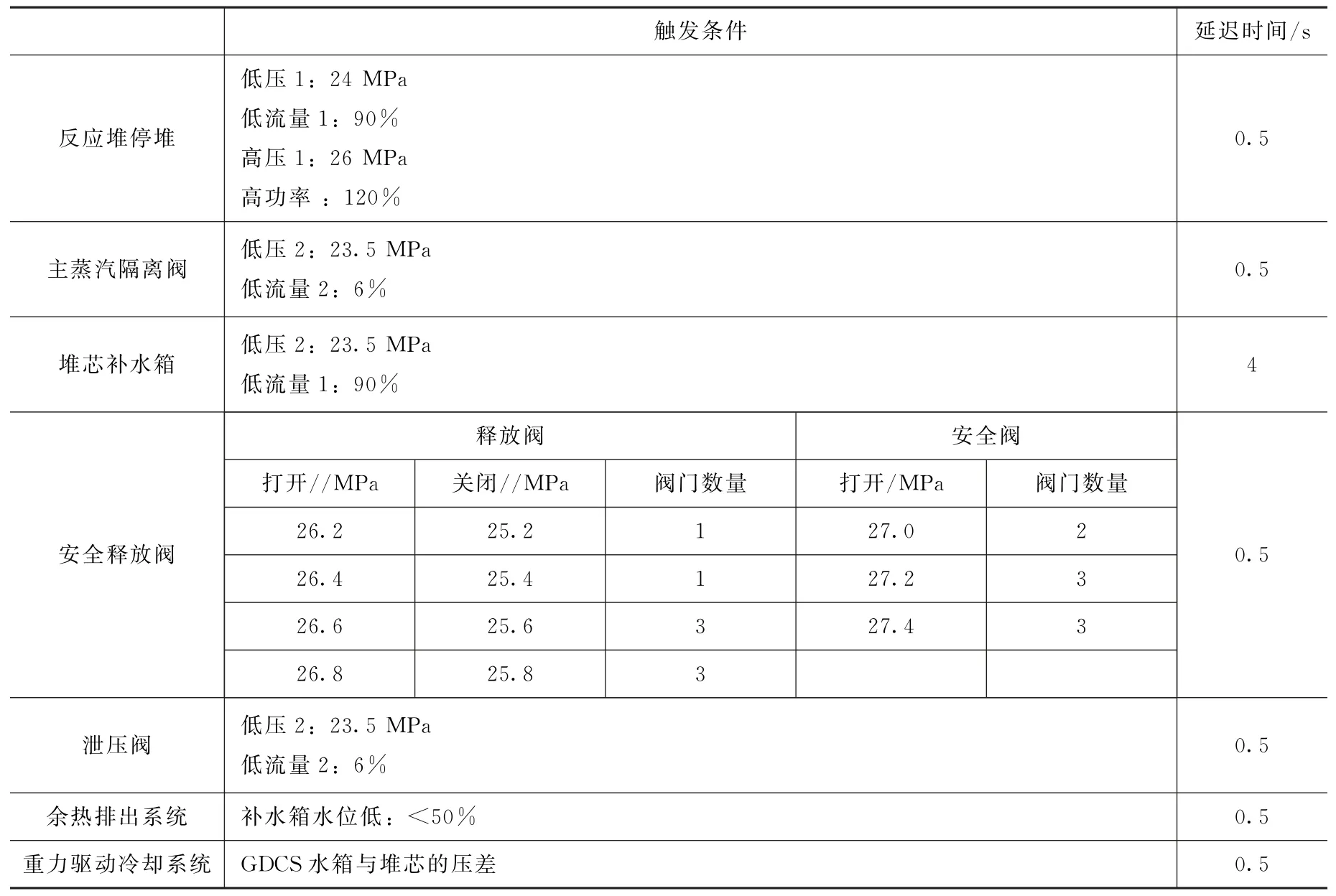

表1 非能动安全系统的触发条件Table 1 Trip conditions for the passive safety system

2 CSR1000简介及系统建模

2.1 CSR1000简介

CSR1000堆芯的冷却剂流动分配如图3所示。进入堆芯的冷却剂76.7%流向上腔室,之后被流量分配构件分成了三个部分,35.9%的冷却剂流入了第一流程堆芯的冷却剂通道,10.8%的冷却剂流入了第一流程堆芯的慢化剂通道,剩下的30%冷却剂流入了第二流程堆芯的慢化剂通道。第一流程冷却剂通道、慢化剂通道和第二流程慢化剂通道的冷却剂均流入下腔室,与从下降段来的冷却剂均匀混合。最后,所有下腔室的冷却剂都流进第二流程冷却剂通道,冷却第二流程的燃料组件之后,堆芯出口温度达到500℃,冷却剂进入主蒸汽管段。CSR1000的主要参数如表2所示。

表2 CSR1000的主要参数Table2 The main parameters of the CSR1000

2.2 系统分析程序SCTRAN简介

超临界水堆系统分析程序SCTRAN采用均相流模型,程序由输入输出模块、流体热工水力模块、压力求解模块、功率求解模块、热构件导热计算模块、换热模块、摩擦系数计算模块、物性计算模块和其他辅助模块组成。在基本方程计算模块中,采用控制容积平衡法来离散流体的控制方程,在空间上对流体循环系统采用交错网格离散。与国际上知名的系统分析程序APROS、RELAP5-3D和CATHENA进行对比,结果表明SCTRAN准确地描述了超临界工况和跨临界工况中反应堆的热工水力现象,可以用于超临界水堆的事故安全分析,而且具有应用范围广、二次开发能力强等特点[8]。

2.3 CSR1000的系统建模

将非能动安全系统应用于CSR1000,并运用SCTRAN对整个反应堆系统进行建模,如图4所示。

图3 CSR1000双流程堆芯的流动分配Fig.3 Flow distribution of the CSR1000 double process core

图4 CSR1000的SCTRAN模型Fig.4 SCTRAN model of the CSR1000

在建模过程中必须模拟出CSR1000的两个环路,除了余热排出系统被设置在环路1,其他的非能动安全设备在两个环路上都有。由于SCTRAN目前尚不能对安全壳内的热工水力现象进行模拟,因此,本模型中不包括非能动安全壳冷却系统。

泥巴又飞奔去了远方,买回一个书包。左小龙把零件们都放到了书包里,拉上拉链,把手在地上搓了搓,推着摩托车,泥巴也在旁边跟着扶着,两人艰难的花了几个小时把摩托车推到了修车铺。在修车铺的门口,左小龙说:“我走不动了,我们就在这里靠一靠。”

3 CSR1000的非能动安全特性

为了初步分析CSR1000及其非能动安全系统在瞬态和事故工况下的系统响应,本文参照压水堆和沸水堆,选取了典型的事故进行安全分析。典型的事故分析将会包括“卡泵事故”“失流事故”和“失水事故”。

3.1 事故限制准则

现阶段的事故分析文献中[6-13],普遍将燃料的最高包壳温度不超过安全限值作为事故分析最重要的安全准则。CSR1000采用不锈钢作为包壳材料,因此,事故工况下的包壳温度限值是1 206℃。另外,为了保证反应堆压力边界的完整性,事故工况中反应堆的压力不能超过30.3 MPa。在以下分析中,第一流程流量和第二流程流量的归一化值等于该流程流量与额定主给水流量(1 190 kg/s)之比。即后文中,堆芯的第一流程流量和第二流程流量均以归一化值给出。其中归一化值=该流程流量/额定的总堆芯流量。

3.2 卡泵事故

在该事故中,环路二的主给水泵被卡住了,导致环路二的主给水流量在0.1 s内降为零,另一个环路的主给水流量维持不变。“卡泵事故”的事件序列如表3所示,计算结果如图5所 示。0.1 s时,堆芯的停堆信号就被“低流量1”信号触发。经过4 s的延迟,堆芯补水箱的阀门开启。与“部分丧失主给水”类似,堆芯补水箱的开启有利于环路二的冷却剂注入,但是在环路一中,主给水泵的转动仍未停止,部分主给水将会从高压补水箱旁流到主蒸汽管线。在事故前10 s内,堆芯流量与堆芯功率不匹配,导致两个流程的包壳温度不断上升。随着环路二中堆芯补水箱里低温的冷却剂逐渐流入反应堆,流经堆芯的冷却剂流量逐渐增大。10 s之后,冷却剂流量足以带走反应堆的衰变热,因此,两个流程的包壳温度在达到峰值之后开始不断下降。在事故的前20 s,第二流程的最高包壳温度达到了750℃。

值得注意的是图5中堆芯压力一直下降,原因是本文假设了超临界水堆拥有两个环路,当一个环路的主泵卡轴之后,堆芯丧失了一半冷却剂流量,进入堆芯的冷却剂变少,从而导致堆芯的压力下降。当然,堆芯内的冷却剂会升温,导致堆芯压力上升。这两个因素综合作用时,对于超临界水堆而言,前者效果更大,结果就导致堆芯压力下降。

表3 “卡泵事故”事件序列表Table 3 The event sequence of the pump seizure

图5 “卡泵事故”的计算结果Fig.5 Calculation results of the pump seizure

3.3 失流事故

失流事故是指由于全部主泵断电或故障而引起的事故。失流事故过程中主要事件序列如表4所示。

事故发生后40 s内,主给水流量和经由堆芯补水箱注入堆芯的流量变化如图6所示。事故发生之后,压力容器入口冷却剂流量随着主给水流量一起不断线性下降,至5 s流量降低为0。在0.5 s时,主冷却剂流量降到了90%,产生了停堆信号。在4.5 s时,高压补水箱底部的阀门由停堆信号触发打开。5 s时,主冷却剂流量完全丧失,堆芯补水箱依靠重力作用不断向反应堆内部提供冷却剂注入,注入流量约为系统额定流量的30%~40%。

表4 失流事故的主要事件序列进程Table 4 Main event sequence of loss of coolant flow accidents

图6 前40 s内主给水流量以及高压水箱的流量Fig.6 The main feedwater and the high pressure water tank flow in the first 40 seconds

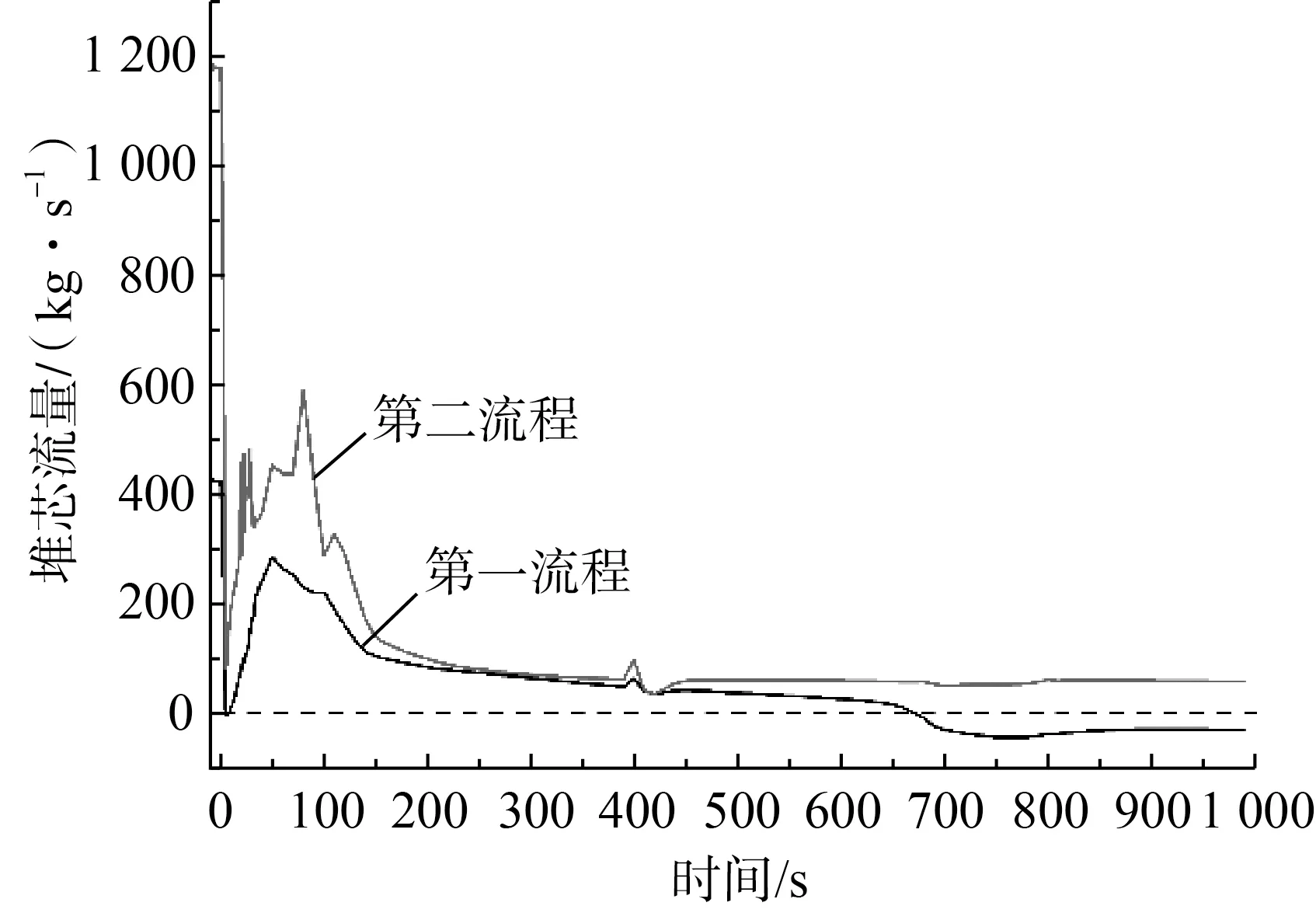

主给水流量的丧失,直接导致了第一流程和第二流程堆芯的冷却剂流量迅速下降,如图7所示。在4.5 s以后,高压水箱的水注入堆芯,使得第一流程和第二流程的冷却剂流量开始上升。流量的波动是由于释放阀的打开和关闭造成的。

图7 前40 s内第一流程和第二流程的冷却剂流量Fig.7 The coolant flow of the first and second flow in the first 40 seconds

图8 前40 s内功率与堆芯冷却剂流量的比较Fig.8 Comparison of power and core coolant flow in the first 40 seconds

系统压力及安全阀泄压流量随时间的变化如图9所示。事故发生之后,随着主给水流量的降低,系统压力小幅下降。随后汽轮机阀门关闭,同时由于冷却剂流量与堆芯功率不匹配,堆内热量无法有效地导出,系统压力开始升高,并触发蒸汽管道的一级释放阀打开进行泄压。泄压后堆芯压力下降,一级释放阀关闭,压力又重新上升,并再次触发一级释放阀打开。23 s左右,由于堆芯补水箱的启动有效冷却了堆芯,因此系统压力开始逐渐下降,并降至次临界。

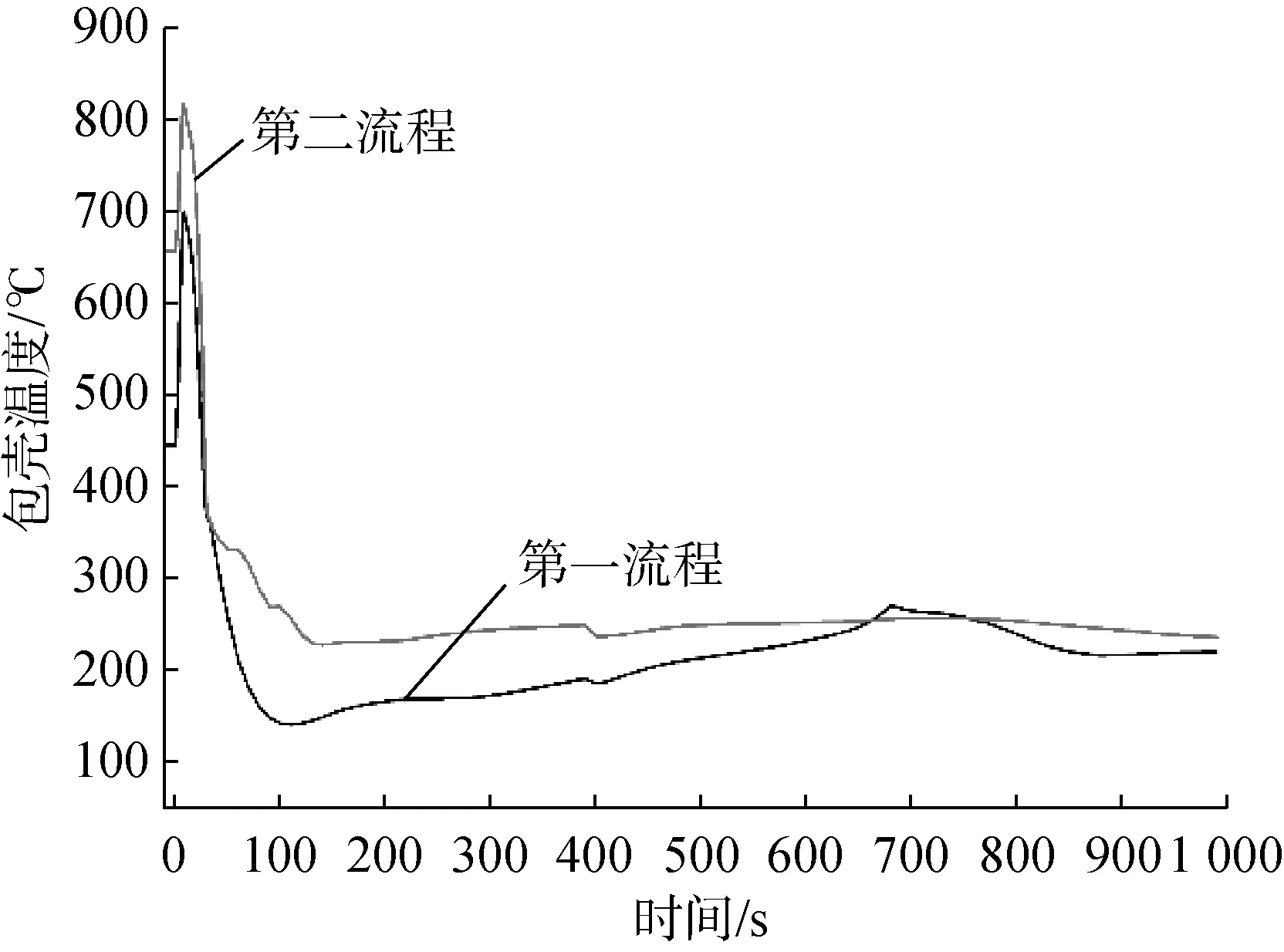

失流事故短期内,燃料包壳表面最高温度的响应如图10所示。事故发生后,冷却剂流量下降导致堆芯无法得到有效的冷却,因此堆芯包壳温度开始迅速上升。第一流程堆芯最高包壳温度为675℃左右,第二流程堆芯最高包壳温度为820℃左右。之后随着堆芯补水箱的启动,堆芯冷却剂流量逐渐恢复,燃料包壳温度不断下降,至40 s时两个流程的最高包壳温度均下降至400℃以下,并且此后一直维持在较低的水平。

图9 前40 s内系统压力及安全阀泄压流量Fig.9 The system pressure and relief flow of the safety valve in the first 40 seconds

图10 前40 s内第一流程及第二流程包壳温度Fig.10 10 The first and second flow cladding temperature in the first 40 seconds

在60 s时,堆芯补水箱内的水位低,触发余热排出系统出口管段阀门开启。余热排出系统投入运行,有效地导出堆芯产生的衰变余热,保证系统安全。图11中给出了余热排出系统导出的热量与堆芯功率的对比,以及余热排出系统的冷却剂流量。由图可知,60 s时,余热排出系统投入使用,立即有冷却剂由余热排出系统进入堆芯,余热排出系统导出的热量也迅速上升。在60~190 s之间,余热排出系统中的冷却剂流量还有一些波动。190 s之后,由余热排出系统系统进入堆芯的冷却剂流量基本稳定,同时余热排出系统导出的热量也逐渐趋于稳定。由图可以看出,在余排投入的初期,余热排出系统导出的热量是小于堆芯的衰变功率的,这会使得堆芯的温度不断上升。但是随着堆芯温度的上升,堆芯与余热排出系统之间的自然循环驱动力将会逐渐增大,余热排出系统导出的热量也将逐渐上升。在690 s之后,余热排出系统导出的热量大于堆芯的衰变功率,这也意味着,在失流事故发生的后期,依靠余热排出系统,可以完全将堆芯的衰变余热导出,保证系统的安全。

图11 余热排出系统导出的热量以及冷却剂流量Fig.11 The heat and coolant flow from the isolation condenser system

图12 给出了在堆芯补水箱和余热排出系统的共同作用下堆芯内的压力变化。由图可知,在失流事故的初期,由于堆芯温度的上升和安全释放阀的作用,使得堆芯压力在设定的上限值和下限值之间震荡。之后由于堆芯补水箱的冷却剂流量上升,使得系统压力不断下降。60 s之后,余热排出系统投入,不断带走堆芯产生的衰变余热,冷却堆芯,最后系统压力稳定在6 MPa左右。

图12 系统压力Fig.12 The system pressure

图13 ~图15分别给出了1 000 s内堆芯冷却剂流量变化、双流程堆芯的最高包壳温度变化以及高压水箱和余热排出系统的流量变化。

图13 堆芯冷却剂流量Fig.13 The core coolant flow rate

图14 第一流程包壳温度与第二流程包壳温度Fig.14 The first process cladding temperature and second process cladding temperature

图15 高压水箱流量和余热排出系统的流量Fig.15 The high pressure water tank flow and the isolation condenser system

在图13中,60 s之后,维持堆芯内冷却剂流动的主要是自然循环驱动力。因此,在事故后期,堆芯内的冷却剂流量完全由余热排出系统提供。在事故发生到690 s时,堆芯内的第一流程堆芯与水棒之间建立了自然循环,第一流程堆芯的冷却剂发生了逆流。

在图14中,失流事故初期,高压水箱的低温冷却剂注入堆芯,使得堆芯的包壳温度达到峰值之后开始不断下降。60 s时,余热排出系统投入,不断排出堆芯的衰变余热。在690 s时,第一流程堆芯内的冷却剂发生了逆流,其冷却剂流量下降,导致第一流程堆芯的包壳温度上升。但是随着冷却剂流量恢复稳定,第一流程的包壳温度又重新降低。

在图15中,失流事故前期,高压补水箱启动,依靠重力位差即可为堆芯提供冷却剂注入,保持堆芯冷却;失流事故后期,依靠余热排出系统与堆芯建立起来的自然循环,导出堆芯产生的衰变余热。由此可知,在整个失流事故中,CSR1000不需任何能动安全系统的启动,就可以长时间保证系统的完整与安全。

3.4 失水事故

作为设计基准事故,失水事故是指反应堆主冷却剂系统冷管段或者热管段出现大孔直至双端剪切断裂。本节选择的失水事故是由主蒸汽管段的自动泄压阀门误开启造成的,并假设与此同时反应堆失去厂外电源。

自动泄压阀门在0 s时开启,系统冷却剂迅速丧失,堆芯冷却剂流量在短暂地增加之后逐渐下降;系统压力迅速下降,0.1 s时系统压力降低至24 MPa,产生停堆信号;0.6 s后控制棒下落,反应堆紧急停堆,停堆信号同时触发汽轮机阀和主蒸汽阀关闭;4.1 s时,堆芯补水箱阀门打开,低温冷却剂由堆芯补水箱注入堆芯;5.1 s时主给水管段阀门关闭;100.0 s,GDCS水箱阀门打开,低温冷水注入DVI管线,至2 000 s计算结束。失水事故过程中主要事件序列如表5所示。

表5 失水事故主要事件序列Table 5 The main event sequence of loss of coolant accidents

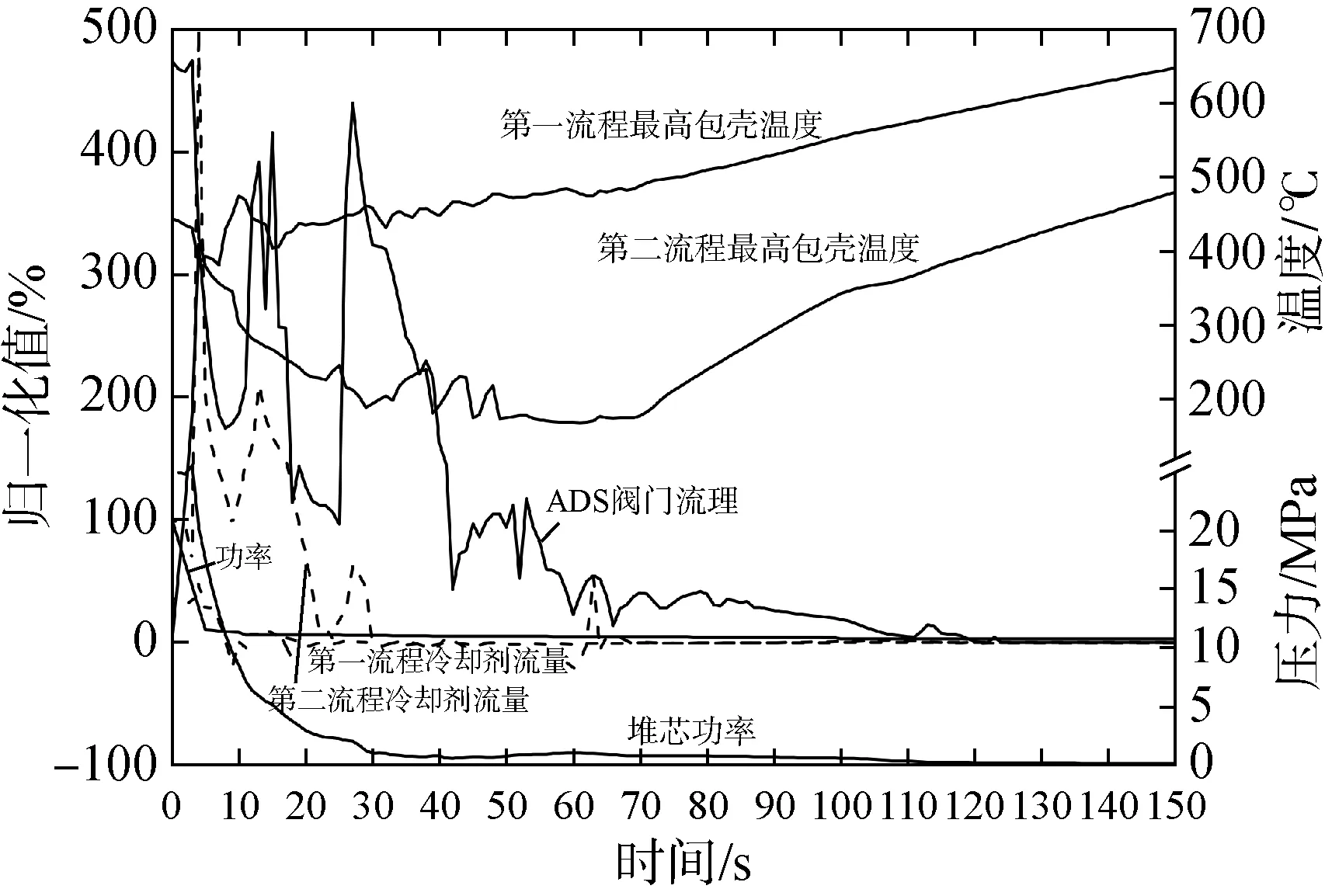

事故发生150 s内,反应堆的系统参数变化如图16所示。事故发生之后,ADS阀门处发生临界流动,冷却剂由ADS阀门喷放进入安全壳内,并导致系统压力迅速下降。堆内的冷却剂在压差驱动下,迅速向主蒸汽管道流动,第一流程冷却剂通道发生了逆流,第二流程冷却剂通道流量增加。同时,由于堆芯压力下降,冷却剂发生等焓膨胀,冷却剂温度下降。因此,在事故发生之后,两个流程的燃料最高包壳温度迅速下降。在喷放阶段,第一流程冷却剂通道的流动阻力较大,所以,大量来自上腔室的冷却剂均从第一流程和第二流程的水棒通道流入下腔室,之后通过第二流程冷却剂通道,流向主蒸汽管道。所以,喷放阶段中,第一流程燃料包壳温度在短暂下降之后迅速上升,而第二流程燃料包壳温度持续下降,直到30 s。在30 s之后,反应堆内的冷却剂装量减少,ADS阀门处的喷放流量也逐渐降低。第二流程的燃料包壳温度在30 s之后逐渐增加。

图16 大破口失水事故前150 s系统参数的变化Fig.16 Changes of system parameters in 150 seconds before large LOCA

100 s时,反应堆内压力降至与安全壳压力相当,GDCS水箱内的低温冷却剂在重力作用下开始注入堆芯。图17给出了事故发生之后GDCS水箱的冷却剂流量及上下腔室的空泡份额变化。由图可知,100 s时GDCS水箱阀门开启,意味着第一个再淹没阶段开始。GDCS水箱中的低温冷却剂流入DVI管线和下腔室,逐渐冷却DVI管线和下腔室内的高温蒸汽。直到230 s时,下腔室才完全被冷却。在这个阶段中,由于没有冷却剂进入堆芯的冷却剂通道,所以两个流程的燃料棒包壳温度均持续上升。当冷却剂完全冷却下腔室时,由GDCS流入的低温冷却剂才开始进入堆芯冷却剂通道。这时,燃料棒的包壳温度开始下降,如图18所示。在这个过程中,第一流程和第二流程燃料包壳达到了第一个峰值温度850℃和760℃。

在低温冷却剂带走燃料棒的衰变热的同时,冷却剂也逐渐被加热成了蒸汽,使得堆芯压力又重新升高。堆芯压力上升阻止GDCS水箱内的冷却剂向堆芯注入。由GDCS水箱注入堆芯的冷却剂流量逐渐下降,并于435 s时停止注入,如图17所示。当反应堆内压力重新高于大气压力时,堆内的冷却剂又将通过ADS阀门流向安全壳。第一流程和第二流程的冷却剂流量逐渐恢复,并冷却堆芯。在这个阶段中,堆芯的燃料包壳温度逐渐下降。640 s时,压力下降至一定程度,GDCS水箱内的冷却剂重新通过重力作用注入反应堆,第二个再淹没阶段开始。第二个再淹没阶段中,燃料包壳温度变化与第一个再淹没阶段类似。随着堆芯衰变功率的下降和第二个再淹没阶段的开始,反应堆逐渐被冷却下来,燃料包壳温度在达到第二个峰值(第一流程:586℃,第二流程:521℃)之后,不断下降,最后稳定在150℃。

4 结论

本文为压力容器式超临界水堆设计了一套非能动的先进安全系统,并将其应用于中国超临界水堆CSR1000。使用经过验证的超临界水堆系统分析程序SCTRAN为CSR1000及其非能动安全系统进行了建模,评估其在事故和瞬态工况下的热工水力特性和非能动安全特性。在三种事故工况下,非能动安全系统均可以有效地保证反应堆的安全性。所有的瞬态和事故工况下反应堆的燃料包壳温度均满足安全准则。瞬态工况中燃料最高包壳温度为780℃,事故工况中燃料最高包壳温度为850℃,均低于相应安全限值。由此可以看出,非能动安全系统可以缩短系统响应时间,提高压力容器式超临界水堆的固有安全性。

致谢

感谢国家重点研发计划(2018YFE0116100)和中国核动力研究设计院的资助。