电站桥式起重机横梁制造规范满足及工艺改进

刘俊红 郅有勇 刘美烂

1太原重工股份有限公司 太原 030024 2太原城市职业技术学院 太原 034200

0 引言

横梁是水电站桥式起重机(以下简称桥机)并车装置的关键受力部件,电站桥机并车联为一体后,承担着设计使用的最终起重量。根据用户的使用要求,该机横梁承重2 200 t,必须在实际运行过程中起吊准确,行走平稳。因此,要求制造商必须严格按照产品制造规范要求,改进完善制造工艺,以合格的产品一次交付用户使用。

1 制造规范要求

2 200 t电站桥机横梁的制造规范有SN200-1、SN200-4、SN200-10,主要母材材质根据规范的对应转化关系可为Q345B,焊接工艺评定按EN ISO 15614-1∶2017执行,焊工考试按EN ISO 9606-1:2017执行,焊材在满足工艺评定要求情况下根据规范的对应转化关系查找。制造厂在2005年左右取得由欧盟授权某焊接研究所颁发的DIN18800-7的制造许可,也按EN ISO 15614-1∶2004完成焊接工艺评定,按 EN287-1∶2004 完成焊工考试。EN ISO 15614-1∶2017及EN ISO 9606-1:2017有许多升版变化,如Level 1与Level 2的区别应用,力学性能测试标准升版,无损探伤标准升版,板厚覆盖范围变化,焊工考试位置覆盖作新规定,焊接材料分组别(FM1~FM5)代替母材分组(1~11)等。这就需要在原来对欧标认知基础上继续学习完善,根据图纸要求重新制定新的焊接工艺评定及焊接工艺规程,组织焊工进行新的考试,焊接制造过程及完成后按制造规范及相应标准完成外观检测,无损探伤检测及公差满足要求。

2 横梁结构特点

2.1 横梁焊接结构分析

横梁是水电站桥机并车装置的关键受力部件,电站桥机并车联为一体后,根据用户使用要求,设计横梁承受2 200 t起重量,故配焊接完成后的横梁焊缝外观质量、无损探伤合格情况、外形尺寸公差是否满足设计及制造规范要求关系到其能否一次加工完成,后续整机合理装配能否承受动载荷并满足使用寿命要求。横梁主要由梁1两件、梁2两件、轴35钢两件及其他相关零件组成,横梁结构示意如图1所示。横梁的特点是零件板厚较大,坡口较大,由于结构形式的特点,有些坡口只能单面施焊,焊缝填充量大,焊后变形较大。因此,制定合理的装焊工艺、使零件所有接触面尽可能施焊、控制焊接变形量、保证焊缝的焊接质量及焊后外形尺寸公差等是关键因素。

图1 横梁结构示意

2.2 横梁焊接制造要求

1)外观要求 焊缝的外观100% VT检查,满足EN ISO 17637及EN ISO 5817 B质量要求。

2)探伤要求 盖板和腹板之间的焊缝做100% MT检查,满足ENISO 17638及EN ISO 23278 Level 2X质量要求。盖板和腹板本身的对接焊缝作100% UT检查,焊缝内部有效焊肉达到EN ISO 17640Class B及EN ISO 11666 Level2质量要求。

3)公差要求 制造工差满足ISO13290 B/F要求。

4)热处理要求 焊后整体消除应力退火处理。

3 横梁制造规范满足

3.1 母材及焊接位置分析

横梁的材质为Q345B,厚度为20~80 mm,轴类零件材质为35钢,厚度为160 mm,坡口类型为对接(BW)或角接(FW),焊接位置通过翻身可实现为平焊(PA)、平角焊(PB)。

3.2 母材分组及焊接位置确定

按ISO/TR15608:2010规定,Q345B为1.2组类别,35钢为11组类别。11组类别焊接完成的工艺评定可覆盖11-11,11-1。焊接位置为平焊(PA)、平角焊(PB)。

3.3 焊接工艺评定及焊接工艺规程的制定

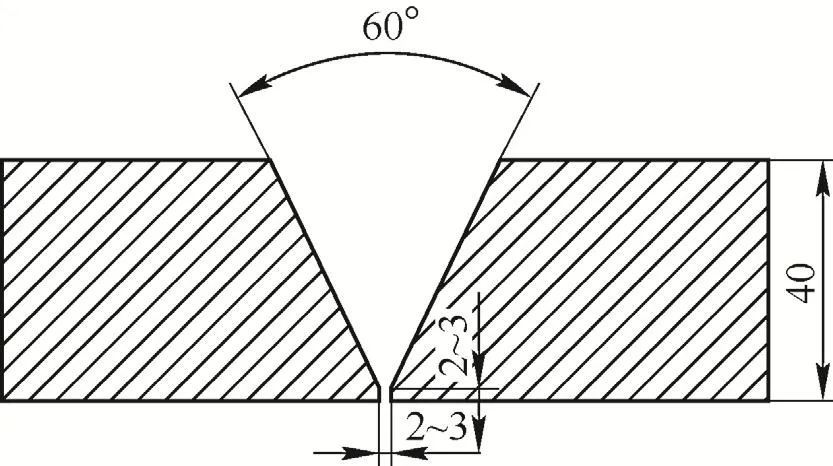

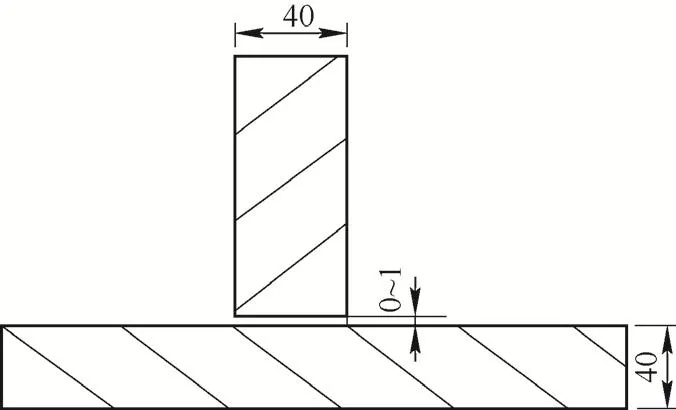

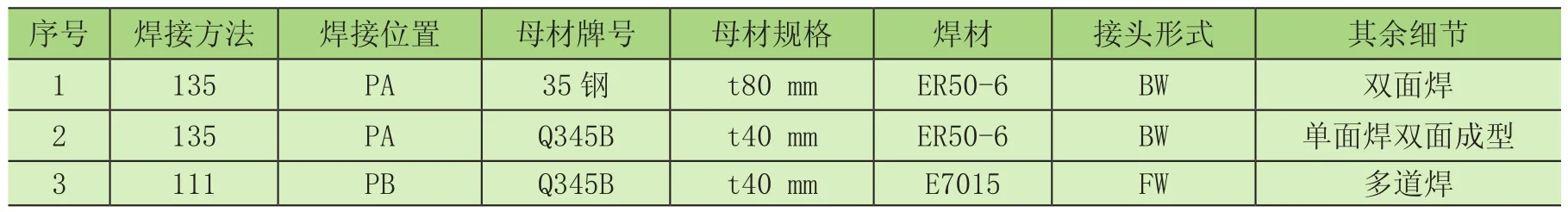

根据横梁母材材质、板厚及焊接位置,根据标准EN ISO 15614-1∶2017制定工艺评定目录(见表1),35钢对接接头示意见图2,35钢对接焊接示意见图3,35钢对接低倍金相见图4;Q345B对接接头示意见图5,Q345B对接焊接示意见图6,Q345B对接低倍金相见图7;Q345B角接接头示意见图8,Q345B角接焊接示意见图9,Q345B角接低倍金相见图10。

图2 35钢对接接头示意

图3 35钢对接焊接示意

图4 35钢对接低倍金相

图5 Q345B对接接头示意

图6 Q345B对接焊接示意

图7 Q345B对接低倍金相

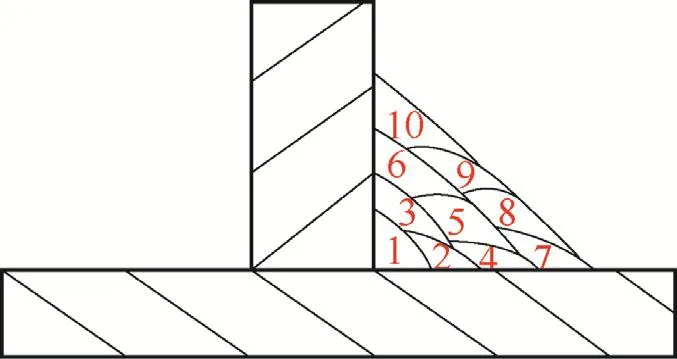

图8 Q345B角接接头示意

图9 Q345B角接焊接示意

图10 Q345B角接低倍金相

表1 焊接工艺评定目录表

在三方认证机构的见证下,按EN ISO 15614-1∶2017标准要求完成焊件外观检测、无损探伤、试样加工、拉伸试验、冲击试验、硬度试验及低倍金相试验等工作,并由三方认证机构出具焊接工艺评定报告,制造厂根据焊接工艺评定报告制定可行的焊接工艺规程。

3.4 焊工考试

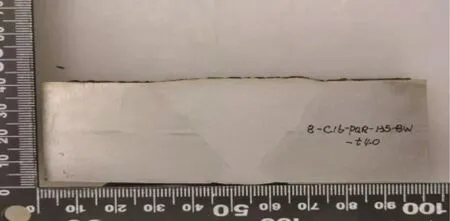

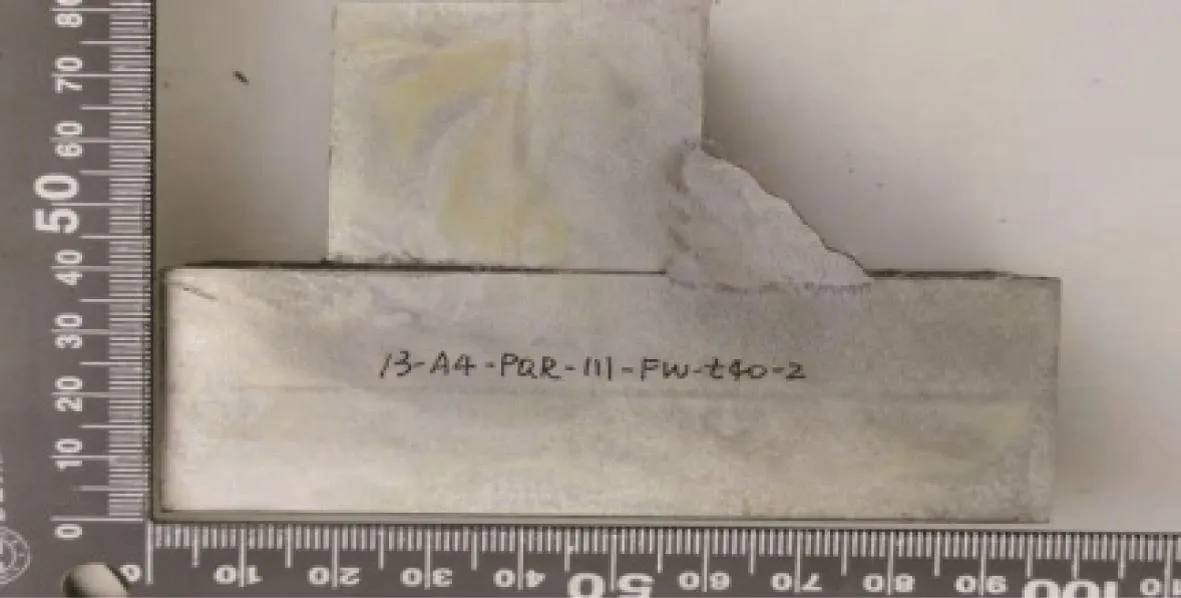

根据横梁母材材质、板厚及焊接位置,根据标准EN ISO 9606-1:2017制定焊工考试目录(见表2),列举部分焊接试板图,Q345B(t40/BW)焊接试板见图11;Q345B(t40/FW)焊接试板见图12;Q345B(t12/FW)焊接试板见图13。

图11 345B(t40/BW)焊接试板

在三方认证机构见证下,按EN ISO 9606-1:2017标准要求完成焊件外观检测、无损探伤、试样加工及低倍金相试验等工作,并由三方认证机构出具焊工考试资格证。

4 横梁装焊工艺改进

4.1 横梁焊接工艺及受力分析

横梁装焊、加工完成后装配于平衡梁两箱形梁之间,上盖板放置起吊机构,横梁的上盖板为受压侧,下盖板为受拉侧,上盖板为主要承载受力面,装焊应以上盖板为基准面,先装配、焊接与上盖板接触腹板、筋板,然后装配、焊接下盖板及其他相关零件。

4.2 未改进装焊工艺

梁1、梁2分别以上盖板为装焊基准,装配腹板、筋板。焊接完成后,装焊下盖板,盖腹板之间的焊缝做磁粉探伤检验,单部件装焊完成后,梁1转机加车间加工穿轴周边半U形坡口;完成机工后的梁1与梁2对接拼装完成后焊接梁1、梁2腹板、上下盖板之间的焊缝,上下盖板之间的焊缝做超声波探伤检验,装焊轴及其他相关零件,装焊完成磁粉探伤检验合格后,整体消除应力退火处理,送机加车间整体加工,完成后续装配。

4.3 改进装焊工艺

梁1、梁2整体装焊,梁1、梁2的上盖板对接板开成X形坡口,焊接完成,进行超声波探伤,超声波探伤合格后,以对接装焊完成后的上盖板为装焊基准装配梁1、梁2的腹板、筋板,完成相应焊缝的焊接及磁粉探伤检验。

装配梁1的下盖板,完成梁1腹板、筋板与下盖板的焊接,盖腹板焊缝进行磁粉探伤;装配梁2的下盖板,完成梁2腹板与下盖板的焊接,梁2盖腹板焊缝进行磁粉探伤,梁1下盖板与梁2下盖板按A-A剖单面焊双面成型焊接,有效焊肉焊缝按超声波探伤执行。

整体装焊完成后的横梁转加工车间,加工穿轴周边半U形坡口,然后再焊装焊轴及其他相关零件,完成相关焊缝的磁粉探伤检验。另外,还要消除应力退火处理,再转加工车间整体加工,完成横梁制造所有工序。

5 两种装焊工艺分析比较

5.1 未改进装焊工艺缺点分析

梁1、梁2单部件装配、焊接,由于焊接零件板厚较厚,坡口较大且单部件刚度不够大,焊接变形较大,单部件外形尺寸不易控制,两部件对接拼装后,盖板对接处容易错边,腹板对接处间隙较大,焊接完成后焊缝质量不易保证,在实际上下盖板超声波探伤检验过程中,焊缝超声波探伤一次检验不合格,二次翻修后才合格;横梁外形尺寸公差也不易保证。

5.2 改进装焊工艺优点分析

横梁整体装配、焊接,梁1、梁2上盖板拼接焊接,坡口对接为X形,反面坡口气刨后焊接,正反面交替焊接,焊接变形量小且超声波检验一次合格;尺寸整体控制且部件刚度较大,焊接变形量相对较小,焊缝对接处整体控制,焊缝错边、间隙较小,焊缝质量易保证,横梁外形尺寸公差也易保证。

两侧穿轴周边半U形坡口整体加工,轴同心度容易保证,装焊焊接完成后加工车间整体加工轴时,轴肩周边余量易相互借用调整,轴肩易一次整体加工合格。

6 结论

在三方认证机构见证下,按标准EN ISO 15614-1∶2017完成焊接工艺评定及焊接工艺规程,组织焊工按EN ISO 9606-1:2017进行考试。改进横梁装焊工艺,焊缝外观检验合格,焊缝质量超声波探伤检验,磁粉探伤检验一次合格,横梁外形尺寸公差整体控制,两侧穿轴周边半U形坡口整体加工位置公差一次加工合格。横梁装配焊接全部完成后转加工车间整体加工两侧轴肩,一次合格。

横梁制造规范满足及工艺改进工艺已广泛应用于多个电站桥机国内外重点产品工艺上,对提高桥机产品质量起到重要作用。