某动车段污水处理调试方案设计

王 利

(中国铁道科学研究院集团有限公司节能环保劳卫研究所,北京 100081)

1 概述

动车集便器污水因其具有高有机物、高悬浮物(SS)、高氨氮、高磷、低碳氮比值等“四高一低”的特点[1],处理难度大。近年来,动车集便污水的处理越来越受到重视,并进行了大量的探索,取得了部分成果。鲁帅等[2]应用序批式活性污泥反应器(SBR)对动车集便污水的处理进行了研究,在传统SBR反应器易调控、厌氧-好氧(A/O)工作模式运行期间易调节的前提下,对常规的SBR工艺进行了多段化改进,探讨了多段式A/O-SBR工艺的最佳运行模式,对比分析了最佳A/O-SBR模式与传统SBR工艺对化学需氧量(CODcr)和氨氮的去除效果,结果表明,二段式A/O-SBR为多段式A/O-SBR工艺的最佳运行模式,其对粪便污水中CODcr和氨氮的平均去除率分别达到76.3%和72.9%。此外,二段式A/O-SBR对化学需氧量和氨氮的去除率高于传统SBR 工艺。杨俊峰[3]采用筛网过滤加酸化除渣的方法对列车集便器污水进行了处理,对其中的CODcr和SS 有较好的去除效果,污水中的CODcr平均去除率为48.8%、SS平均去除率为89.4%。

一般而言,动车段污水包括2 个部分,一部分是动车段产生的生活污水,另一部分是动车卸污产生的粪便污水。2 种污水经初步沉淀后,在调节池进行混合然后进入生化池,在生化池内采用MBBR工艺进行处理。移动床生物膜反应器(Moving Bed Biofilm Reac‐tor,MBBR)是向生化池中投放一定数量的悬浮填料,使生化池中的生物量增殖并提高生化池的处理效率。这一工艺解决了固定床反应器的某些缺点,如需要周期性反冲洗、固定填料下的曝气设备更换困难、工艺稳定性较差,因而得以快速发展[4]。MBBR 工艺核心部分是作为微生物活性载体的悬浮填料,这些填料比重接近于水,能够直接被投放到曝气池中,依靠曝气池内的曝气和水流的提升作用处于流化状态,能与污水频繁多次接触[5]。MBBR生化池中的悬浮填料在污水连续多次通过的过程中逐渐在表面形成一层生物膜,附着在生物膜上的微生物对污水进行处理净化,因填料在生化池内随着曝气和推流的作用而有序流动[6],故也称为“移动的生物膜”[5]。在此,探讨采用“MBBR+高效沉淀池”工艺流程对某动车段的污水进行处理。

2 动车段污水处理方案设计

2.1 进出水水质

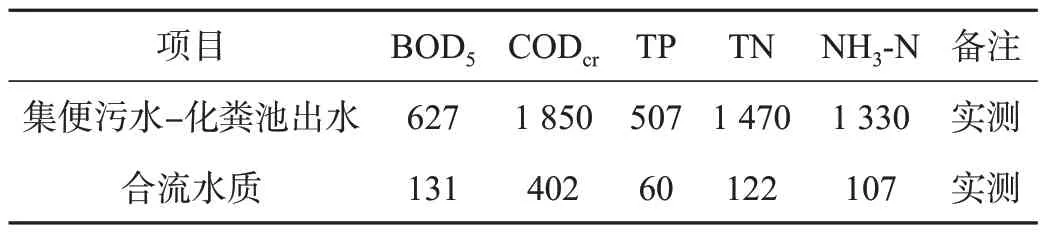

动车段污水主要污染物有CODcr、生化需氧量(BOD5)、总磷(TP)、总氮(TN)等。污水处理站处理规模为集便污水300 m3/d、生产及生活污水1 200 m3/d,总规模为1 500 m3/d。考虑既有污水处理站改造后存在直接排入下游市政污水处理厂的可能性,出水氮磷指标按照所在地地方标准《水污染物综合排放标准》(DB 11/307—2013)相关要求控制。污水处理站改造前合流水质(生活污水+集便污水)如表1所示。

表1 实测水质mg/L

2.2 污水处理工艺流程

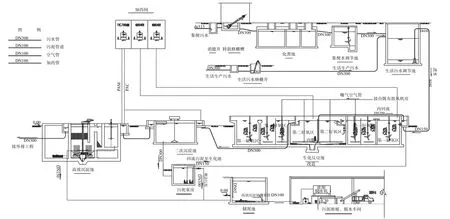

该动车段集便污水由真空卸污设备抽出,经格栅、化粪池后与其他生活污水在调节池内混合。污水经调节池的提升泵进入MBBR反应池,MBBR反应池包括第1圈的厌氧段,以及第2、第3及中心圈的好氧段。MBBR出水进入二沉池进行沉淀,一部分污泥回流至MBBR反应池前端,用于补充池体内污泥量,剩余部分则排放至储泥池。二沉池出水最后进入高效沉淀池,通过添加聚合氯化铝(PAC)、聚丙烯酰胺(PAM)及污泥回流等去除水体中的总磷,然后排放。工艺流程如图1所示。

3 调试方案及效果

参考原有运行参数,结合改造后的初步调试结果,确定厌氧区溶解氧(DO)浓度为0.3~0.4 mg/L、好氧区DO 浓度为3~4 mg/L;厌氧区氧化还原电位为-189 mV、好氧区氧化还原电位为4.8 mV;污泥内回流比100%,即污泥全部回流至生化池开始端,不外排;20%乙酸钠的投加量为170~300 L/h。

3.1 种泥准备

生化池内活性污泥按照3 g/L(3 kg/m3)的干污泥计算,采用市政污水污泥进行投加,先进行污泥的培养及驯化。生化池容积为3 200 m3,需要干污泥的量为9 600 kg;按照95%的湿度投加计算,1 t 湿污泥中干污泥含量为50 kg。鉴于目前运行负荷较低,暂时添加50%的污泥。将种泥投放到污泥泵房,通过回流全部打入生化池前端。

3.2 污泥培养

首先将接种污泥和废水打入生化池内,然后开始曝气培养,控制厌氧区的DO浓度在0.3 mg/L以下(通过控制内回流量的大小、推流器的搅拌作用等实现)、好氧区的DO 浓度在2 mg/L,内回流量为100%(泵开启数量根据进水流量调整)。生化池内厌氧区填料投放体积小于生化池有效容积的15%,好氧区填料的投放数量不大于生化池有效容积的30%。然后静置,使污水中微生物有充裕时间附着在填料上,然后曝气,再静置,再曝气,循环操作,4~5 d 后,微生物在填料表面形成生物膜,随后可以往生化池缓缓连续进水。

由于进水的COD 浓度较低,碳氮比(C/N)失衡,为加快生物膜的形成,每天1 次以BOD:N:P=100:5:1的比例投加乙酸钠营养底物。投加乙酸钠量包括2 个部分,一是为去除总氮而补充的CODcr的量,二是为快速培养污泥额外提供的CODcr量。

3.2.1 去除TN所需乙酸钠的投加量

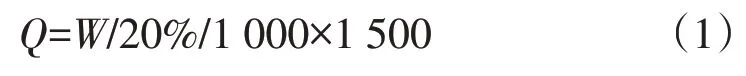

按照设计处理水量1 500 m3/d 计,则20%含量乙酸钠的投加量为

式中:Q为20%含量乙酸钠的投加量,L/h;W为需要外加的乙酸钠碳源浓度,mg/L。

式中:COD补为需要外加的补充碳源COD 值,mg/L;乙酸钠的COD当量为0.78。

式中:COD1为去除总氮所需的总COD,mg/L;COD2进水中所能提供的COD,mg/L。

图1 工艺流程

式中:ΔTN为总氮去除量,mg/L。

式中:ΔTN为总氮去除量,mg/L;TN进水为进水总氮,mg/L;TN出水为出水总氮,mg/L。

根据公式,计算得到Q=37.19(kg/h)。

3.3.2 污泥培养所需乙酸钠的投加量

为提高污泥培养效率、快速提升污泥浓度,在污泥培养阶段,需向生化池投加营养底物,以加快污泥繁殖。本次调试中,投加50~70 kg/h 乙酸钠作为污泥培养外加营养源。

在连续进水后,污泥培养由静态进入动态,根据检测结果对进水量进行调整,以使厌氧区DO 浓度小于0.5 mg/L,好氧区DO 浓度在2~4 mg/L 之间。约2周后,通过镜检观察,填料上生物膜结构致密,微生物种类多样化,有一些变形虫、漫游虫,在20 d后纤毛虫、钟虫、累枝虫等居多,少量轮虫、游泳型纤毛虫等后生微生物的出现,标志生物膜已经成熟[7],可以开始连续工业运行。

3.3 污泥驯化

污泥驯化的目的是根据水质的实际情况,按照适者生存的原则对微生物进行选择,使适应水质的微生物得以保留。针对本次采用的处理工艺,通过驯化使硝化菌、反硝化菌、聚磷菌在菌群中占据优势。首先保持整个系统的正常运转,其次严格控制工艺参数[8],加强对各部位水样的水质检测,确保DO值控制在2~3 mg/L 间。当生物膜的平均厚度达到0.2~0.5 mm 时,即可认为培养成功,出水各项指标达到设计要求。

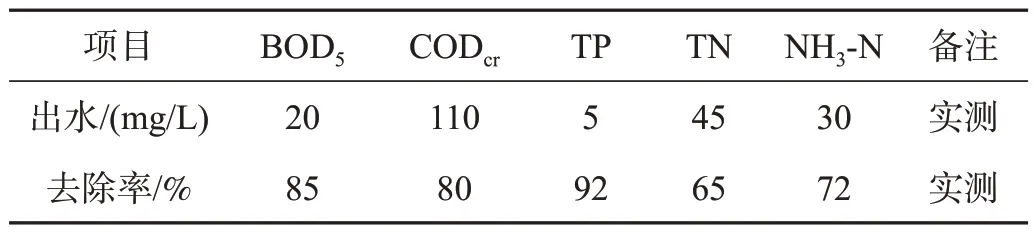

3.4 出水水质

通过污泥培养及驯化,调整投加药剂量,控制DO浓度,使污泥适应不同条件的变化,在生物膜培养成功后,出水水质达到排放要求。出水水质如表2所示。

表2 出水水质

4 结束语

污水处理调试方案是在对水质长时间检测并对污泥状态进行调研,结合工程实际构筑物容积等数据计算得出的。目前整个工程处于调试阶段,出水指标达到设计要求。下一阶段,按照本调试方案继续加强检测,以得出最优运行参数,以期为生活污水与集便污水混合处理提供借鉴。