800 ℃热震与声波振动对MoSi2/Mo涂层损伤的有限元模拟

陈 浩,吴壮志,刘新利,段柏华,王德志

(中南大学材料科学与工程学院,湖南 长沙 410083)

0 引 言

钼及钼合金具有优异的性能,如高熔点(2 620 ℃)、良好的电学、导热性、力学性能和耐腐蚀性能而被认为是最有前途的结构材料之一[1-2],广泛应用于电子、冶金、核工业等领域,也可用作空间热离子反应堆、导弹喷嘴、卫星火箭助推器、航空发动机叶片和高温电极的发射体[3-4]。然而,钼在600 ℃以下的空气中抗氧化性能较差,已发现其氧化行为可形成多种氧化物,如MoO3和MoO2[5-6]。因此,开发抗氧化涂层有助于提高钼及其合金的抗氧化能力[7-9]。

在各种抗氧化涂层中,MoSi2涂层是钼合金的完美选择,因为它具有良好的高温稳定性,如高熔点2 030 ℃,低密度6.24 g/cm3,在Mo表面可以形成一种保护性自我修复玻璃填补裂缝和孔隙,在高温氧化环境进一步防止氧气接触基体[10-12]。然而,在MoSi2涂层从高温冷却到室温过程中,裂纹通常沿晶界形成。其物理损伤机制为:热震循环产生残余应力,进而诱发裂纹的萌生和扩展,较大的裂纹伴有界面脱粘或滑移[13]。

Hutchinson和Suo[14]描述了层状材料的混合模式裂纹,并指出裂纹在界面内的推进和在界面外的扭结之间的竞争取决于界面与相邻材料的相对韧性。Zhou和Kokini[15]研究了表面裂纹形貌对界面断裂的影响,发现裂纹长度越短,裂纹密度越大,涂层界面的抗断裂性能越好。Michlik和Berndt[16]采用扩展的有限元模型模拟了试验裂纹图像,计算了存在真实形貌裂纹时涂层的等效杨氏模量和热导率等参数。Yan等[17]研究了热障涂层体系中不同层间裂纹的开裂及扩展机理,发现热障涂层随老化时间的延长,裂纹从粘结层和热生长层之间的界面传播转向陶瓷涂层中传播,这是因为热生长层的生长引起了陶瓷层的形貌、刚度、强度和抗断裂性的变化。Mao等[18]采用解析方法研究了热障涂层系统在热震循环下残余应力的变化,显示涂层在20个热循环后,热生长氧化层中的压缩残余应力从初始状态的初始应力(1.3 GPa)迅速增加到大约2.8 GPa。

此外,相关研究[19]表明振动波在固体内部一般以应力波的形式传播,在固体内会发生折射、衍射等现象。杨威等[20-21]考虑了天然裂隙对岩石的影响,在构建模型时,以声波频率为主要因素,研究了振动频率对岩石的破坏特征。肖晓春等[22]研究了超声波加载下岩石渗透率的变化,以热效应为出发点,构建了声波加载下煤岩等效应力和损伤模型,分析了影响煤岩介质渗透率的因素。在热震之后的涂层由于引入了裂纹和界面的线性退化,使得声波振动能够引起涂层内部裂纹。本文利用Abaqus良好的非线性隐式计算模块,研究了热震、声波幅值和频率对涂层裂纹的影响。

1 数值模拟方法

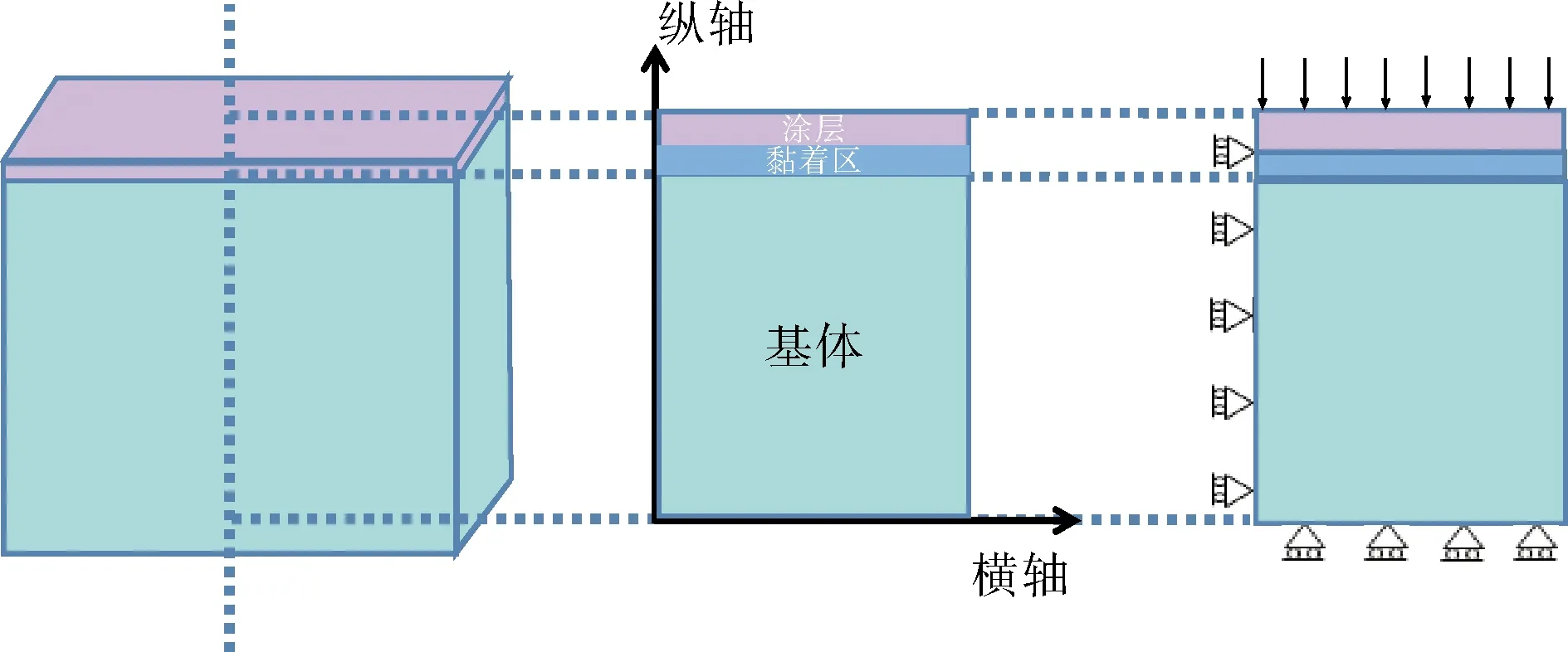

利用Abaqus顺序热力耦合模拟MoSi2/Si涂层800 ℃热震30次循环,建立基于MoSi2/Si涂层的模型,结合相关试验研究数据[23],设定基体厚度为5 mm,涂层厚度为40 μm,在涂层和基体之间插入粘性区域,如图1所示。为了节约计算时间,采用简化的轴对称模型,涂层左侧和底部分别采用位移边界条件限制X和Y方向的位移。同时,在涂层表面用XFEM元素预制初始裂纹,模拟自由扩展的涂层中的裂纹。选取温度作为裂纹扩展的驱动力,初始温度设置为20 ℃,涂层采用平面应变CPE4R单元,基体采用平面应力CPS4R单元,界面采用单层粘结COH2D4单元。同时,考虑超声波作用下的损伤是一个典型的非线性过程,在此过程中伴有明显的软化,在分析此类问题时,采用隐式动力学求解超声波作用下涂层的损伤过程。在对30次热震后的模型顶部加载应力载荷,创建声波频率下的应力波以模拟声波加载。

图1 用于有限元模拟的模型

Mo基体和MoSi2涂层材料的热物理参数如表1所示[24-26]。在模拟中,我们做出这样的假设:(1)MoSi2/Mo涂层的性能被认为是线弹性的;(2)虽然在制备过程中涂层的性能有所不同,但气孔和裂纹没有明显的方向,可以认为涂层是各向同性的,所有材料都是温度无关的;(3)模拟过程中未考虑氧化和蠕变行为的影响。

表1 用于有限元分析的材料性能

2 结果和分析

2.1 MoSi2/Si涂层在热震过程中的界面应力分布

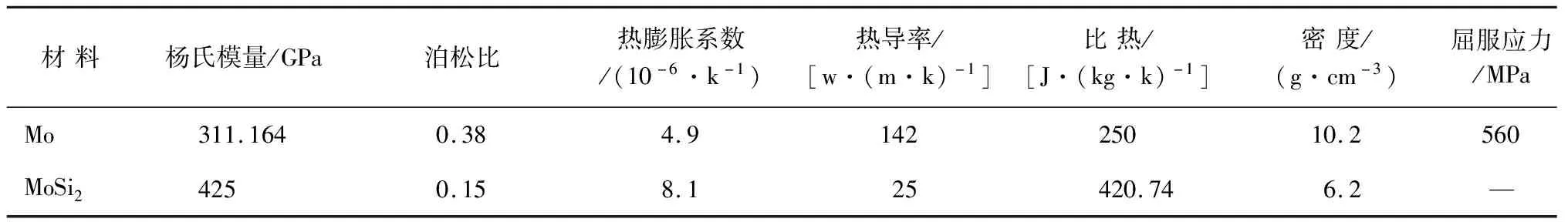

图2为MoSi2/Mo涂层经10次和30次热震循环后的应力分布图,图2表明:经过10次热震后,涂层的最大径向拉应力位于涂层的左侧,这是因为涂层的左边缘受到位移的约束,没有位移自由度,且涂层右端热量散失更快,因为模型在涂层与空气接触的两端设置了换热边,同时基体和空气接触的一端设置了换热边,基体和涂层之间的温度差异更小,导致了更小的热应力。裂纹扩展主要包括3种形式:张开型,划开型,撕开型。涂层的大部分受到拉应力,且拉应力非常大,会导致裂纹产生,微裂纹向涂层表面垂直传播,进而产生宏观裂纹,尤其是在涂层的左边缘。在不同的热震循环中,最大径向应力是不同的。第10次热震循环后,最大径向应力为282.3 MPa,第30次热震循环后最大径向应力为280.8 MPa。在粘结层和涂层接触的界面插入路径用来监测各点的应力变化。图3为10次和30次热震径向应力沿着路径的变化。从图3可以看出,最大径向应力位于涂层的左侧边缘,且应力随着远离左侧的距离增大而减小。第10次和第30次热震径向应力变化不大。

图2 MoSi2/Mo涂层经10次和30次热震循环后的应力分布图

图3 热震10次和30次沿着路径的径向应力分布图

2.2 热震过程中MoSi2/Mo涂层的裂纹扩展

在制备过程中产生的裂纹对整个涂层体系有很大的影响,从而影响涂层的热震行为。涂层内部裂纹的产生主要是由于陶瓷涂层的脆性以及在制备过程中涂层与基体热膨胀系数不匹配导致的高强度残余应力。综上所述,在制备过程中,裂纹是不可避免的。本节将讨论裂纹对涂层性能的影响,特别是裂纹对涂层体系失效的作用。

图4是不同热震循环次数下裂纹尖端的最大能量释放率的变化规律图,从图4可以看出裂纹尖端的能量释放率最大值随热震次数的增加而增大,在热震循环的初期,能量释放率增速较大,在10次热震之后,增速渐渐减小。但随着能量释放率的增大,根据断裂力学的标准,当其值超过了临界能量释放率,裂纹便开始扩展。较大的能量释放率使裂纹扩展速度增加,加速涂层的破坏。同时有文献[27]指出,对于预制不同长度的初始裂纹,初始裂纹越长,裂纹的最终扩展长度越长,扩展速率越快,越容易发生断裂,同时初始裂纹越长,裂纹的能量释放率越大。

图4 不同热震循环次数下的最大能量释放率变化规律

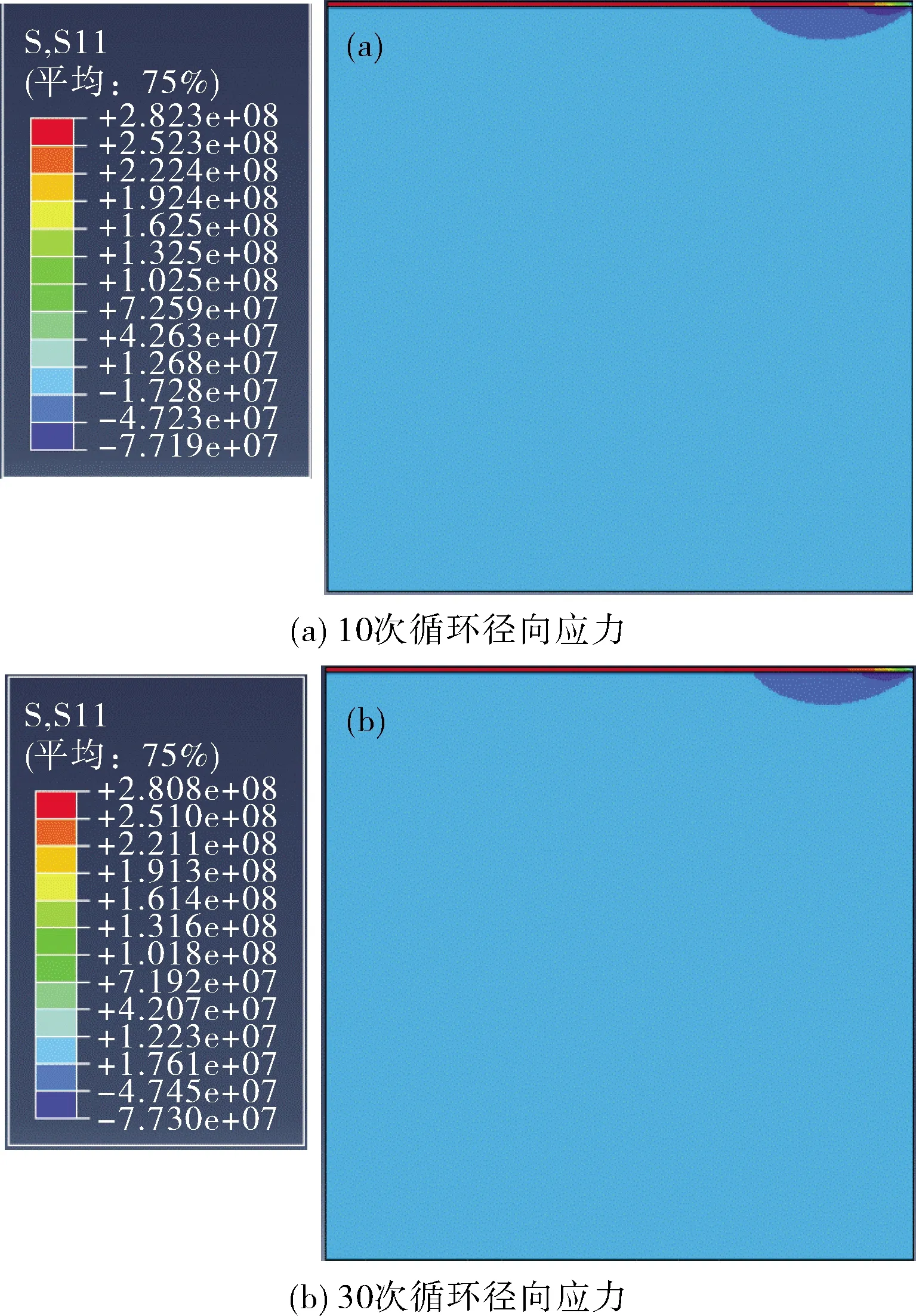

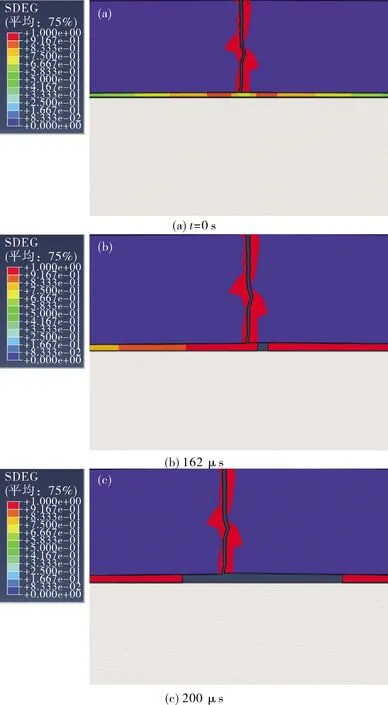

界面cohesive单元的损伤和破坏由刚度退化率SDEG变量决定。刚度退化率SDEG的取值范围为0~1。当SDEG为0时,说明粘聚元素完好无损。当SDEG值达到1时,对应的粘聚单元失效,损伤区域出现裂纹。裂纹演变过程见图5。图5(a)是表面预制的裂纹,脆性材料当满足最大主应力准则就会迅速产生裂纹。由图3可知,由于涂层受到很大的轴向应力,图5(b)出现的裂纹会垂直于界面扩展。在经历多次热震后,裂纹穿透基体到达涂层。从图5(d)可知裂纹会对界面产生影响,使界面出现损伤。从模拟结果来看,800 ℃热震30次对MoSi2/Mo涂层界面有影响,但影响不是很大。

图5 裂纹的演变过程

2.3 振动对热震后涂层的影响

相关研究表明声波在固体中一般以应力波的方式进行传播,在涂层内部又会发生折射衍射等现象,当外界的声波能够引起涂层共振时,此时涂层内的能量将达到最大,热震后涂层内有较大的残余应力。同时,由热震产生的裂纹和界面之间的线性软化使涂层更加容易被破坏。利用Abaqus动力隐式分析步,分析比较了不同的振幅和频率对涂层裂纹扩展的影响。

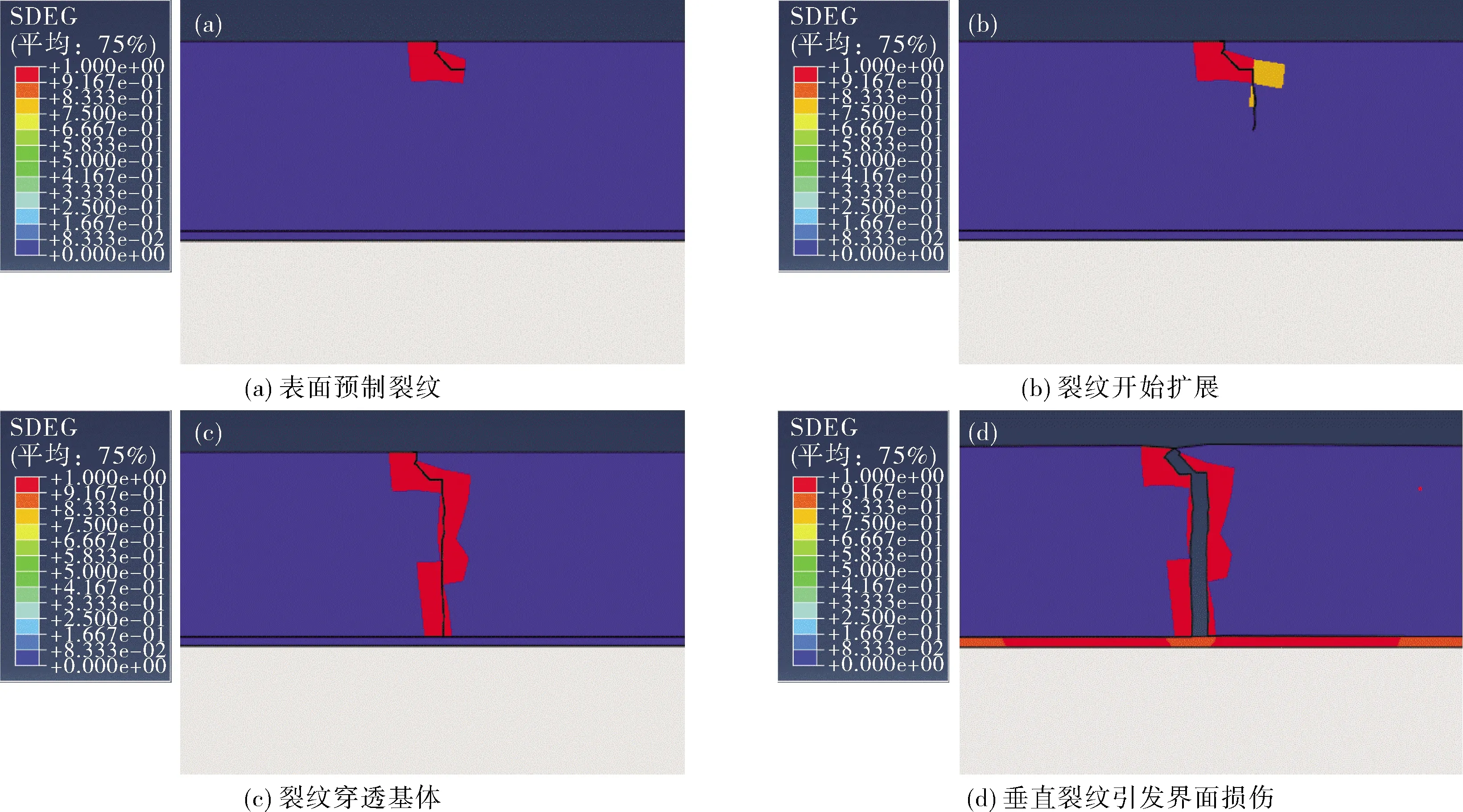

应力波在涂层中的传播见图6。由图6可知,应力波在均质材料中一圈一圈均匀向外扩散,本文由于涂层和基体材料不同,且本身存在很高的内应力,存在热塑性变形。应力波发生了散射、共振等现象。

图6 应力波在涂层中的传播

在应力波振幅为5 MPa,频率为10 kHz的加载情况下,对涂层内部裂纹的扩展情况进行分析。图7为涂层内部裂纹随时间的扩展情况。由图7(a)可知,在热震之后,界面之间存在损伤,当加载时间达到162 μs时,界面出现了裂纹,且沿着界面方向向两端扩展,如图7(b)。随着加载时间延长,图7(c)中可以看出应力波所产生的能量足以引起更长的裂纹。由此可以看出振幅为5 MPa,频率为10 kHz的应力波作用下,在加载时间足够长的情况下,能够引起涂层的破坏,并且这些裂纹是沿着界面扩展的,对涂层的使用性能有很大的破坏作用。

图7 应力波振幅5 MPa,频率为10 kHz界面裂纹扩展

对模型加载的应力波参数改变,幅值包括5、10、15、20、25、30 MPa。每个应力波频率包括5,7.5、10、12.5、15、17.5、20 kHz。将不同加载条件下的起始裂纹出现时间,裂纹的扩展速度和最终长度进行比较。

图8(a)为加载条件为应力波幅值为5 MPa,加载时间为200 μs的裂纹扩展情况。只有当加载频率为5 kHz,7.5 kHz和10 kHz的情况下,裂纹才会扩展。从图8(a)我们可以看出,加载条件为5 kHz,裂纹最先扩展,裂纹开始扩展的时间随着加载频率的升高而增大的趋势,但是频率为10 kHz的加载条件下,裂纹扩展的长度最长,达到170 μm。

图8(b)加载条件为应力波幅值为10 MPa的裂纹扩展情况。相比较加载幅值为5 MPa,幅值为10 MPa下裂纹扩展频率有所增加。从图8(b)可看出,裂纹最先扩展的是频率为10 kHz且它的裂纹扩展长度最长,从165 μs开始,裂纹长度从10 μm迅速扩展到450 μm。12.5 kHz能使裂纹长度达到310 μm。使裂纹扩展的最小和最大频率都表现为裂纹开始扩展时间长、裂纹扩展长度短等特点。

图8 应力波幅值和频率对裂纹扩展的影响

图8(c)是加载条件为应力波幅值15 MPa的裂纹扩展情况,和图8(b)拥有相同的规律,即能使裂纹扩展的最大和最小的频率,裂纹扩展时间最长和裂纹扩展最终长度最短。在频率为10 kHz的加载条件下,裂纹开始扩展时间最短为103 μs,并且裂纹能够扩展至400 μm。从几次加载条件看,10 kHz最接近涂层的共振频率。材料系统对谐和激励的响应,无论有无阻尼的情况下,都会存在共振现象。放大率-频率比曲线还与阻尼率有关[27]。γ=ωp,称为频率比,为扰力频率和固有频率之比。当ω接近于固有频率p时,强迫振动振幅将达到非常大的值产生共振,这个时候协和扰力的动力效应最为明显,当ω 进一步变大远离 p 时,强迫振动的动力效应又会下降。

图8(d)为应力波幅值20 MPa的裂纹扩展情况。在此种加载条件下,裂纹扩展速率最快和最终裂纹扩展长度最大的是频率12.5 kHz。其最终扩展长度为620 μm。在前4种加载情况下,在200 μs的范围内,最大的裂纹扩展长度会随着应力波幅值的增加而增加,这是因为应力波幅值越大,输入系统的能量越大,所以裂纹扩展的长度越长。10 kHz的频率使裂纹最快扩展,而在5 kHz和15 kHz的情况下,裂纹扩展长度都不长。

图8(e)是应力波幅值为25 MPa的裂纹扩展情况。在频率为12.5 kHz的条件下,裂纹能够扩展至最长的650 μm。频率为10 kHz的条件下,能使裂纹扩展至525 μm。

图8(f)为应力波幅值为30 MPa的裂纹扩展情况。在此种条件下,20 kHz能使裂纹开始扩展,从前面的结果不难看出,应力波幅值越大,使裂纹扩展的频率段就越宽。频率为12.5 kHz能使裂纹扩展长度最长,裂纹长度达到670 μm,频率为10 kHz使裂纹长度达到570 μm。通过以上的结果,我们可以得出:随着应力波幅值的增大,裂纹的最终扩展长度也越长,热震后的涂层的共振频率位于10 kHz和12.5 kHz之间,且越远离共振频率,裂纹开始扩展的时间越晚,裂纹长度越短。

3 结 论

本文基于涂层的牵引分离损伤理论,研究了涂层在温度场和振动场组合下的界面裂纹损伤演化规律。分析了热震后涂层和基体界面应力分布和裂纹扩展以及应力波幅值大小和频率对涂层损伤破坏的影响。

(1)涂层在热震后,径向应力主要分布在模型的左边,且随着离左边的距离的增大而减小,这将导致模型左边出现垂直于界面的裂纹,同时在经历10次和30次热震后,径向应力变化不大。

(2)在热震过程中,裂纹的能量释放率随着热震次数的增大而增大。涂层中形成垂直裂纹后,会对界面产生损伤。热震产生损伤会在声波振动后形成裂纹,且裂纹主要沿着界面扩展,对涂层的使用性能产生较大的影响。

(3)随着应力波幅值的增大,界面处产生裂纹的频率范围增加,最终裂纹扩展的长度增加。当频率处于10 kHz至12.5 kHz之间时,裂纹能以较快的速度扩展,且能形成较长的裂纹。