原料粒度对合成碳化硅的影响研究

陆鹏飞,金志浩,崔彦斌,许光文,武荣成

(1 沈阳化工大学机械与动力工程学院,辽宁沈阳110142; 2 中国科学院过程工程研究所多相复杂系统国家重点实验室,北京100190)

引 言

碳化硅具有硬度大、热导率高、热膨胀系数小、耐腐蚀等的特点,被广泛应用在环保、冶金、化工及航空航天等领域[1-5],其制备广受人们关注。目前制备碳化硅的方法主要有碳热还原法、化学气相沉积法、溶胶-凝胶法和电弧放电法等[6-11]。其中碳热还原法合成碳化硅因设备简单、操作容易、生产成本低等优点而被广泛采用[12],也是目前工业合成碳化物的首选方法[13-17]。碳源的选择是制备碳化硅的关键条件之一,对碳化硅产品的形态、性质和生产成本等有着重要影响[18-21]。目前工业生产中主要以石油焦、煤焦和无烟煤等为碳源。我国作为汽车生产和消费大国,每年报废轮胎数量约为两千万吨[22],通过热解处理实现废轮胎的资源化利用[23],是国家鼓励发展的重要方向。由于废轮胎热裂解产出的半焦含碳量较高,同时含有一定量二氧化硅等灰分,有望用作制备碳化硅的碳源。这不仅可以实现轮胎半焦的高值化利用,而且也为制备碳化硅提供了新的原料[24]。

目前对采用碳热还原法制备碳化硅的研究主要集中在:①考察不同原料制备碳化硅的可行性,以便用更廉价的原料制备符合要求的碳化硅产品[25-27],研究表明固定碳含量较高的碳源均可与SiO2等通过碳热反应生成碳化硅,但该类型的碳源反应活性存在较大差别,石墨结构的碳源活性较低,而中低温热解生成的不定形固定碳通常具有较高的反应活性,反应温度低会影响碳化硅的合成程度,降低碳化硅产品的纯度;②通过考察、调控反应温度、反应时间等操作条件,制备出不同形貌、粒度或晶体结构的碳化硅产品。一般随着反应温度的升高,加速了碳化硅的生成,形成更多细小的颗粒,碳化硅表面光滑;随着反应时间的延长,碳化硅的结晶度增加,晶粒长大[25];当反应环境由真空状态变为惰性气体保护时,生成的碳化硅由颗粒状转变为晶须状[28];③通过调节碳硅比控制碳与硅间的接触面积,制备出不同比表面积的碳化硅产物。随着碳硅比的增大,碳化硅晶须增多,比表面积呈现升高后降低的趋势[29]。

由于碳热还原反应起始阶段,碳源和硅源在高温下首先均以固态存在,固-固反应在合成碳化硅过程中起着重要作用,可以推知固固接触面积对反应影响显著,在相关因素中,固料颗粒大小不仅通过影响接触面积而直接固-固反应,而且还由于比表面积的不同而影响气-固反应。但目前对固料粒度影响碳化硅合成反应的效果及机理研究很少,所以本文将以轮胎半焦为碳源,石英砂为硅源,采用碳热还原法在惰性气体保护下合成碳化硅,研究原料粒度对合成产物物相、形貌及粒度等的影响,并探究碳化硅的生成机理,为发展以轮胎半焦为碳源制备碳化硅的工艺技术提供参考依据。

1 实 验

1.1 实验原料

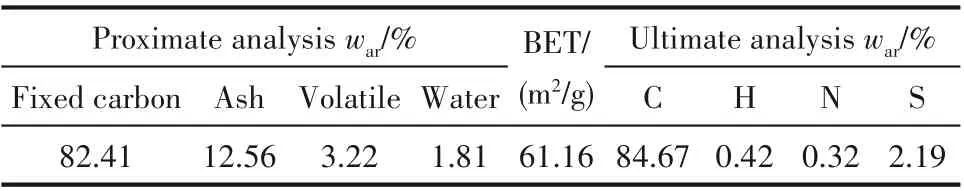

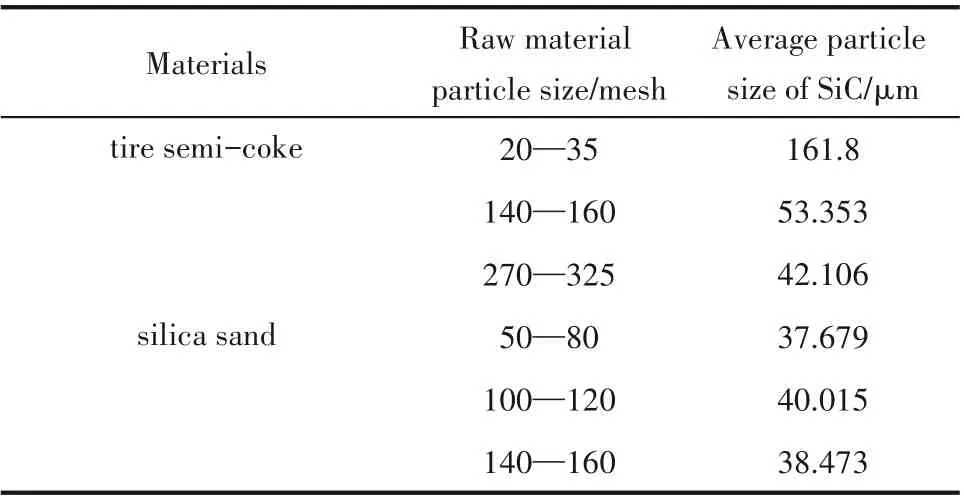

实验中所用的碳源为废旧轮胎橡胶经600℃热解处理后得到的固体产物——轮胎半焦,如图1 所示,其工业分析和元素分析结果如表1 所示。将轮胎半焦筛分、球磨、再筛分后得到粒度为20~35 目[通常,目数×孔径(μm)=15000]、140~160 目和270~325 目的实验原料,石英砂粒度为50~80 目、100~120目和140~160目,其化学成分如表2所示,SiO2含量高达99.54%,是硅源的良好选择。

图1 轮胎半焦的SEM图Fig.1 SEM image of tire semi-coke

表1 轮胎半焦的工业分析结果和元素分析Table 1 Industrial analysis results and elemental analysis of tire semi-coke

1.2 实验制备

首先将不同粒度的轮胎半焦和石英砂以8∶9的质量比混合均匀并加入蒸馏水进行湿混,放入105℃的烘箱干燥3 h,然后取出、放入氧化铝坩埚中压成均匀的碎块,再将氧化铝坩埚放入管式炉中,升温前通入氩气将炉内空气置换净,并在50 ml/min的氩气保护下以10℃/min 的升温速率加热到1050℃,恒温1 h,再以5℃/min 的升温速率从1050℃升温至1520℃,恒温7 h,自然冷却至室温。取出坩埚、放入马弗炉中以20℃/min 的速率升温到700℃、焙烧3 h,除去产品中未反应的碳,即得碳化硅产品。制备碳化硅的流程简图如图2所示。

表2 石英砂的化学分析结果Table 2 Results of chemical analysis of silicon sand

1.3 材料表征

采用荷兰X’Pert Pro 多功能X 射线衍射仪(XRD)对产物的物相进行表征;采用日本LEO-438VP 型扫描电子显微镜(SEM)对所得产物的形貌进行表征;采用英国Mastersizer 2000 激光粒度分析仪对产物的粒径进行测定;采用傅里叶红外光谱仪对碳化硅产物的官能团进行测定。

图2 碳化硅制备流程Fig.2 Flow chart for SiC preparation

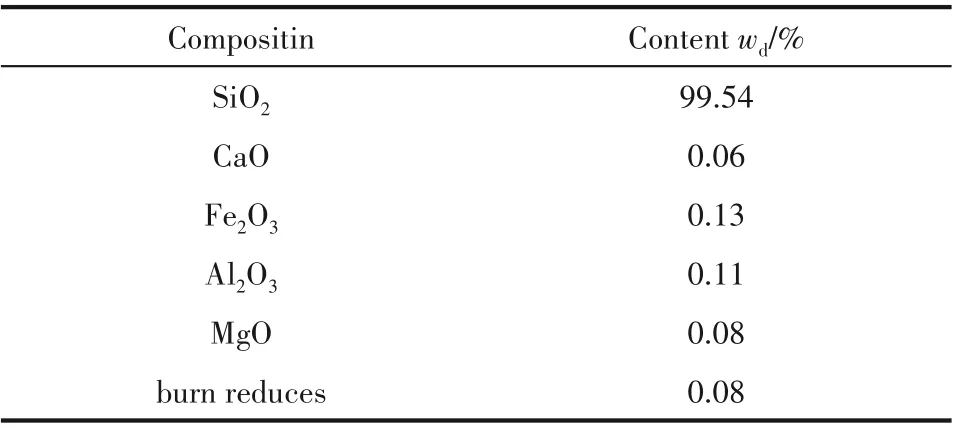

图3 不同粒度的原料合成的碳化硅的XRD谱图Fig.3 XRD patterns of SiC synthesized by raw materials with different particle sizes

2 结果与讨论

2.1 原料粒度对产物物相的影响

图3为不同粒度的原料在相同实验条件下制得的碳化硅产物的XRD 谱图,由图3(a)可以看出各产物在2θ=35.7°、41.4°、59.9°、72.0°和75.6°处出现了较强的碳化硅衍射峰,分别对应立方晶体β-SiC 的五个晶面。此外,可以看出随着轮胎半焦粒度的减小,SiO2的衍射峰强度逐渐减弱,碳化硅的各衍射峰强度逐渐增强。以20~35 目和140~160 目轮胎半焦为原料合成的产物中,在2θ=33.5°处有一个强度较弱的衍射峰,这主要是由于晶体堆垛层错导致的[30],随着轮胎半焦粒度减小到270~325 目,这个较弱的衍射峰逐渐消失,碳化硅的结晶度提高,表明粒度小的轮胎半焦有利于制备高结晶度的碳化硅。而石英砂的粒度对碳化硅的生成同样有明显的影响。图3(b)为选用270~325 目的轮胎半焦与三种不同粒度石英砂制得的碳化硅的XRD 谱图,从图中可以看出,三种产物都出现了较强的碳化硅衍射峰,且没有出现其他物相的衍射峰,说明制备的碳化硅纯度较高且结晶度好。其中,采用50~80 目石英砂制得的产品的衍射峰强度要略强于其他两种,并结合对产品烧失率和产率的分析计算(表3),可以判断选用粒度为50~80目的石英砂制备的碳化硅结晶度及质量最好。这是由于C—Si 键形成较慢,而高温条件下粒度较大的SiO2表面积较小、生成气相SiO 的速率较慢,减少了SiO 气体分子的挥发损失;同时,粒度越小的轮胎半焦具有的表面积越大,这为SiO 气体分子提供了更大的附着面,在一定粒度范围内,选用的轮胎半焦粒径越小、石英砂粒径越大,对合成碳化硅反应越有利,碳化硅晶型生长也更加完整。但石英砂粒度如果过大,固相SiO2转变为气相SiO 的速率过慢,抑制了合成碳化硅反应的进行。

表3 不同粒度石英砂对应的样品烧失率和产率Table 3 The burning loss rate and yield of silicon sand samples with different particle size

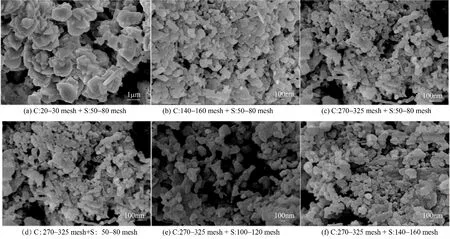

2.2 原料粒度对产物形貌的影响

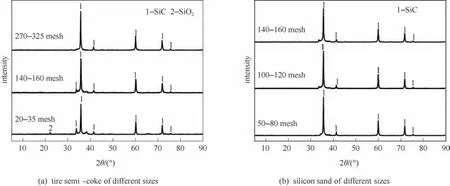

图4 不同粒度的原料合成的碳化硅的SEM图Fig.4 SEM images of SiC synthesized by raw materials with different particle size

对不同粒度的原料制得的碳化硅产物进行形貌研究,如图4 所示(其中C 代表轮胎半焦,S 代表石英砂)。从图4(a)中可以看出,以20~35 目的轮胎半焦与50~80目的石英砂为原料合成的产物主要以碳化硅晶须的形态存在,且晶须由碳化硅颗粒表面向各个方向生长而成,呈现团簇状。各颗粒之间较为分散,形貌近似为球形;晶须相互交叉,生长均匀,长径比较大。图4(b)为140~160 目轮胎半焦与50~80目石英砂合成的产物的SEM 图,产品中碳化硅晶须大大减少,形态各异的碳化硅颗粒堆积在一起呈不规则分布,彼此相互黏结,分散度差,粒径大小不一。当轮胎半焦粒度为270~325 目时,从图中可以看到产品结晶度明显增强,颗粒感更加明显,颗粒球形度相比前者明显变好且分散比较均匀。当选用270~325 目轮胎半焦,而石英砂粒度减小到100~120 目时,得到的产物为颗粒状和晶须状共存,颗粒仍然聚集在一起,粒径大小不一,晶须细长且分散不均;当石英砂粒度继续减小到140~160目时,碳化硅的形态主要为细长的晶须,少量的碳化硅颗粒聚集在一起形成团聚体,粒径在1 μm 左右。由上可知,随着轮胎半焦粒度的减小,产物中碳化硅晶须含量逐渐降低,且出现了大量的棒状碳化硅颗粒;而随着石英砂粒度的增大,细长的碳化硅晶须也逐渐转变为短而粗的棒状碳化硅颗粒。这是因为在高温下轮胎半焦提供的较大的反应面积和气相SiO较慢的生成速率使得碳化硅晶须再结晶,导致碳化硅晶须粗化[31]。由于粒度越小的石英砂生成气相SiO 的速率越快,短时间内生成的碳化硅颗粒越多,在轮胎半焦表面聚集并不断成核、生长。随着反应的进行,生长在半焦表面的碳化硅层不断堆积加厚,致使SiO 气体分子不易扩散至轮胎半焦内部,使得后续生成的碳化硅在晶核表面沿所需能量最小的方向生长,最终形成碳化硅晶须。因此,以小粒度的轮胎半焦或粒度较大的石英砂为原料,生成的碳化硅形貌以颗粒状为主。

2.3 原料粒度对产物粒度的影响

图5为不同粒度的原料制得碳化硅产物的粒径分布。从图中可以看出,碳化硅产物的粒径分布主要由两部分组成:一部分是平均粒径约为65 μm 的一次粒子;另一部分是平均粒径约为500 μm的二次粒子。随着轮胎半焦粒度的减小,一次粒子在产物粒径中所占的比例逐渐增加,二次粒子所占的比例逐渐降低;当选用270~325 目轮胎半焦与三种不同粒度的石英砂反应时,二次粒子已经基本消失,且各组粒径分布情况大致相同。

图5 不同粒度的原料合成的碳化硅粒径分布Fig.5 SiC particle size and size distribution of raw materials with different particle size

图6 不同粒度的原料合成的碳化硅的SEM图Fig.6 SEM images of SiC synthesized by raw materials with different particle size

表4 不同粒度的原料制备的碳化硅的平均粒径Table 4 Average particle size of SiC prepared from raw materials with different particle size

通过分析不同粒度的原料制得的碳化硅的形貌(图6)和计算激光粒度仪测定的碳化硅粒径(表4),可以看出,碳化硅的平均粒径随轮胎半焦粒度的减小而减小,而石英砂粒度的变化对碳化硅的平均粒径没有明显影响。这是由于SiO2在高温下转变成气相SiO 附着在半焦表面生成碳化硅颗粒,因此制得的碳化硅的粒径对轮胎半焦的粒度有着很强的依赖性。由于粒度较大的轮胎半焦,其所提供的反应面积相对较小,接触不到碳的SiO 气体分子,与炉内反应产生的CO 反应生成晶须状碳化硅,因此在选用较大粒度轮胎半焦制得的碳化硅中存在两种粒度范围。而粒度较小的半焦能够提供较大的反应面积,为碳化硅团聚体中个体成核结晶提供了适宜的生长条件,所以碳化硅产物中几乎不存在二次粒子。这与XRD 和SEM 分析的结果一致。

2.4 生成机理

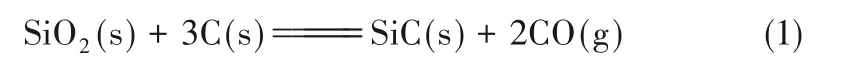

通常采用碳热还原法制备碳化硅的总反应方程式为[32]:

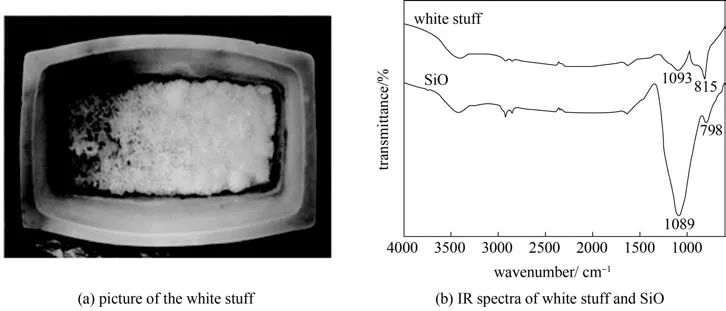

根据相关研究报道[33-34],碳热还原反应总反应式(1)是由气体和固体之间的分步反应共同完成的。在高温反应过程中,SiO2首先发生反应式(2)生成气相SiO 和CO,而产生的SiO 气体分子聚集在碳表面生成碳化硅晶核[35],晶核最终生长成为碳化硅颗粒,如反应式(3)所示。实验发现,反应后坩埚中产品表面常残留少量棉絮状白色物质(图7),对其进行红外分析,并与SiO 红外谱图对比,可以确定白色物质为SiO,证实了合成碳化硅过程存在中间产物SiO。固-固(SS)反应产生的SiO 和CO 为后续反应提供了反应物,当系统达到气-固平衡时,合成碳化硅的反应程度较好,得到的碳化硅晶型完整、产率及纯度较高;当SiO 生成量大于反应消耗量时,反应后SiO将会沉积并保留在产品中,则降低了碳化硅产物的产率和纯度。

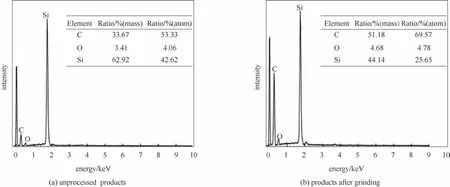

当碳源粒度较大时,生长在半焦表面的碳化硅层不断堆积加厚,SiO 气体分子无法扩散至碳颗粒的内部,导致生成的碳化硅颗粒内部存在着“碳芯”[36]。对产物碳化硅进行EDS 测试,结果如图8 所示,经计算产物中的C/Si 比与XRD 衍射图和表3 烧失率的分析结果一致。上述分析表明了碳化硅颗粒是由SiO2在高温下转变成的SiO 气体分子扩散至碳表面生成的。

图7 产物中白色物质与SiO的红外谱图Fig.7 FT-IR spectra of the white substance in the product and SiO

图8 产物碳化硅粉体的能谱图Fig.8 EDS of prepared SiC

在以上反应中产生的CO 又与未参与反应的SiO2生成气相SiO[式(4)];而反应过程中产生的CO2与碳又生成CO[式(5)],如此反复进行使得系统中存在大量的气相SiO 和CO,它们最终通过反应式(6)生成碳化硅晶须。因此,碳化硅颗粒的生成机理为气-固(VS)反应,而碳化硅晶须生成机理为气-气(VV)反应。

3 结 论

本文以轮胎半焦为碳源、石英砂为硅源,利用碳热还原法制备出碳化硅,通过对碳化硅产物物相组成、形貌和粒度的表征,研究了原料粒度对碳化硅产物的影响规律以及碳化硅的生成机理,得出以下结论。

(1)选用较小粒度的轮胎半焦能够在一定程度上提高产物碳化硅的产率和纯度。当碳和SiO2的接触面积增大时,所合成的碳化硅不仅产率提高,而且晶型也变完整。

(2)随着半焦粒度的减小、石英砂粒度的增大,合成碳化硅的反应进行得越充分,且产物碳化硅的形貌逐渐由晶须状变为颗粒状。

(3)由轮胎半焦制备碳化硅颗粒的形成机制为气-固(VS)反应机理;碳化硅晶须的形成机制为气-气(VV)反应机理。