不同熔点对熔融石英的影响

朱经纬,周浩

(中国电子科技集团第二十八研究所,江苏 南京 210001)

熔融石英是玻璃制品制作的关键原材料,本文通过实验获取原料石英砂的熔点,对比原料自身物性,分析出如何获得优质的熔融石英。文中原料石英砂先被前置处理,以获取粒径大小不同的石英砂原料,以方便对比粒径大小不同的石英砂在熔融后的产物,研究原料粒径对熔融产物质量的影响。

1 石英砂的前置处理

石英砂经过人工拣选、酸浸、颚式破碎、磨粉、振筛以上前置处理。用酸浸泡后的硅石如图1所示。

图1 酸浸过后的石英砂

1.1 颚式破碎

将直径为分米量级的原料石英砂用颚式破碎机破碎,排料口的出料粒径范围在6~10mm。

1.2 磨粉

磨粉是将经过破碎机处理后的石英砂磨碎,碎料直径在380μm以下。

2 石英砂熔点的测定

2.1 热重分析仪

热重仪内石英试样粒径要在1mm以下。试样数量越多,其内部温度梯度越大,将造成试样的温度脱离热重设施线性程序温度的上升,令TG曲线与具体的情况出现差异,试样粒度愈小所取得的效果愈好,同时把试样在坩埚内进行平铺处理,倘若试样粒度相对较大,会令热重内样品的分解反应移向高温,综上所述,实验选择破碎后最小粒径75μm的石英砂作为试样。

2.2 石英砂的熔点与比热

试样与及试样品质量:石英砂,34.3mg(熔点验证);131.4mg(比热);

坩埚:氧化铝;

实验氛围:大气常规气压流速:20mL/min。

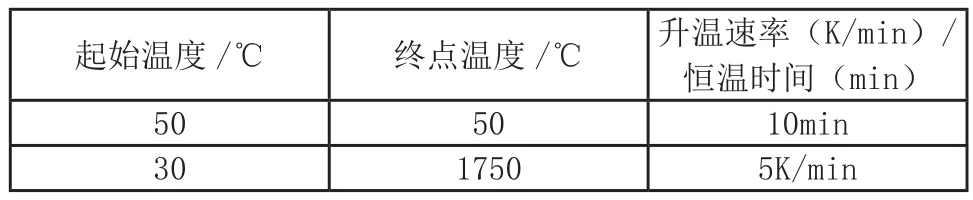

熔点方面的验证首先进行恒温加热10min处理,然后使温度上升,温度程序如表1。

表1 熔点实验温度程序控制

图2 熔融石英熔点实验图

实验结果如下:

试样石英砂熔点见图2。熔点为1722.15℃。

2.3 石英砂高温熔融产物对比

经过颚式破碎机处理后的石英砂都是块状,粒径在6~50mm之间。磨碎后的石英砂全部呈粉末状,粒径在380μm以下,下文实验对比块状和粉末状石英砂被加热熔融后产物的区别。

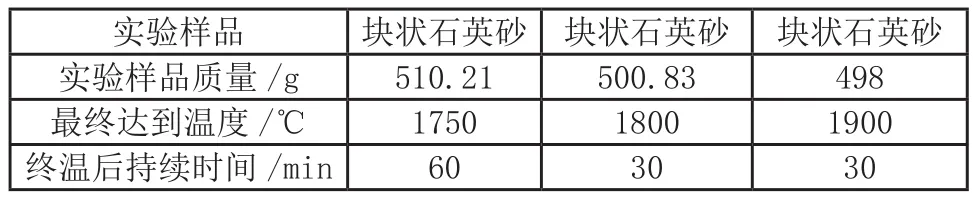

(1)粒径在6~50mm之间的石英砂。从图2中看出,石英砂开始熔融需要温度要达到1722.15℃以上。实验用的电炉工作温度可以达到1900℃,首先将粒径在6~50mm之间且质量相似的石英砂,炉内加热至不同终温状况。炉内用石墨坩埚承载石英砂,石墨可以被电磁感应加热,自身熔点高达2800℃,市场价格便宜,高温时不与石英发生化学反应。加热工况如表2所示。

表2 粒径在6~50mm之间的石英砂加热到不同温度

熔融石英冷却后如图3所示。

图3 粒径在6~50mm之间的石英砂终温在1750℃、1800℃、1900℃下的冷却产物

由图3中看出石英砂被加热1h至终温1750℃时,只有表面融化。被加热0.5h至1800℃以上时,石英砂完全融化,从原来的块状成为液态熔融石英,在炉内冷却过程中由于热胀冷缩的原因熔融石英会撑裂石墨坩埚。将产物冷却敲碎后如图4所示。

图4 粒径在6~50mm之间的石英砂终温在1800℃和1900℃下的冷却产物

针对该实验中熔融石英冷却之后的产出物质,表面未出现料皮还有晶体料,未产生肉眼能够分辨的杂质,透明度高,符合高纯石英原料的采购标准。结论:块状石英砂经过加热至1800℃后,可得到符合市场要求的熔融石英。

(2)粒径在380μm以下的石英砂

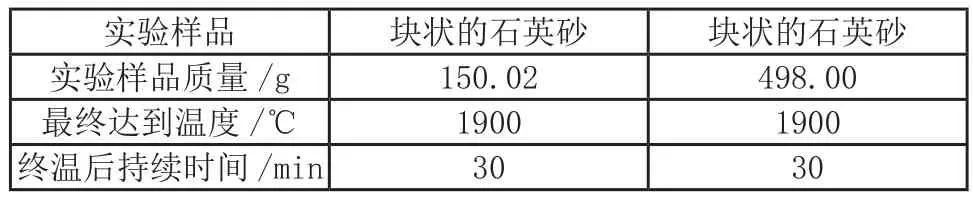

由于表面活化能的原因,粒径小的石英砂比大的先熔化。先进入熔化状态的石英熔液会包裹在未进入熔化状态的石英砂外表,造成气泡不能够排出。但是大粒径的石英砂融化不彻底,易形成玻璃中的生料,而小粒径有利于热传递,因此通过实验来确定石英砂粒径大小对熔融产物的影响。选取磨碎后粒径在380μm以下的石英砂,投进石墨坩埚展开升温熔融,相关数据如文中表3所示。

表3 粒径在380μm以下的石英砂

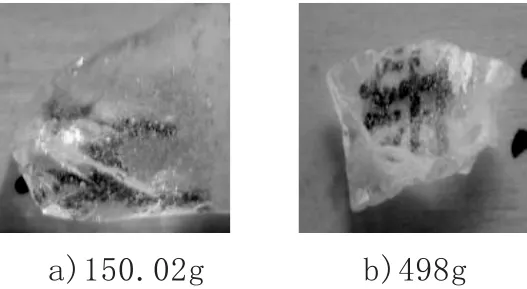

从图5(b)与图4(b)可以发现熔融产物不透明,存在一定的杂质呈现黑色。相较图5(a)和(b),可以了解到质量少的熔融石英相对于质量多的熔融石英涵盖的杂质相对较多。笔者分析,外表层面受热融化的小颗粒石英砂顺着坩埚结构外,进入到石墨粉到达其结构底处,对于其内圈之后进入熔化状态的石英砂将循环进行上述活动,把之前呈现熔融状态的石英砂包裹其中,小颗粒的石英砂有一个内部流动的熔融过程,石墨杂质被卷裹入产物内部,质量大的石英砂内部流动少因此包含杂质较少。380μm以下的石英砂熔融后易卷入杂质,产物不符合要求。

图5 粒径在380μm以下的石英砂在1900℃熔融后的产物

(3)不同质量粒径在6~50mm之间的石英砂。将大粒径石英砂同粒径在380μm以下的规格的石英砂进行比较,把质量不一样的粒径处于6~50mm之间的石英砂加热至1900℃之后展开比较,如文中表4所示。

表4 粒径在6~50mm之间的石英砂加热到1900℃

将两种熔融石英敲碎后观察,如图6所示,产物符合要求。

图6 不同质量粒径在6~50mm之间的石英砂1900℃后产物敲碎放大图

相较于熔融石英,实验所总结出的结论为:粒径处于6~50mm范围中的的石英砂相对粒径处于380μm以下的的熔融产物更适用于企业的应用标准。

3 结语

原料石英砂先经过破碎和磨粉的前置处理,用实验对其熔点和比热容进行测定,石英砂样品熔点约在1722.15℃。并对不同加热工况下的熔融石英进行了研究,发现粒径在6~50mm的石英砂,在电炉中持续0.5h被加热到1800℃以上可以得到符合企业采购标准的熔融石英。