转换活门密封对航空发动机数控系统通道切换的影响分析及改进

胡文豪, 杨 晨

(中国航发控制系统研究所,江苏无锡 214063)

引言

航空发动机因其独特的使用环境,对航空安全具有重大影响,一般要求其具备较强的安全性、可靠性[1]。随着技术的不断进步,航空发动机的控制系统也从液压机械控制系统、液压机械-电子综合控制系统发展到全权限数字电子控制系统(FADECs)[2]。FADECs的特点是能实现对发动机多变量的精确控制及对发动机运行健康的实时监控[3-4]。目前典型的FADECs电子控制器采用双通道技术,液压机械装置也具备主、备2套执行机构,通过冗余技术可以实现拥有多达4个控制余度,大幅提高控制系统的可靠性[5-6]。但是FADECs在引入多余度的同时也引入了多余度间相互切换的执行机构及切换逻辑,判断当前通道健康程度、故障时通道切换操作是否执行成功以及切换成功后通道的健康程度显得尤为重要,一些科研人员在余度切换问题上开展了研究[7-9]。

1 控制通道切换原理

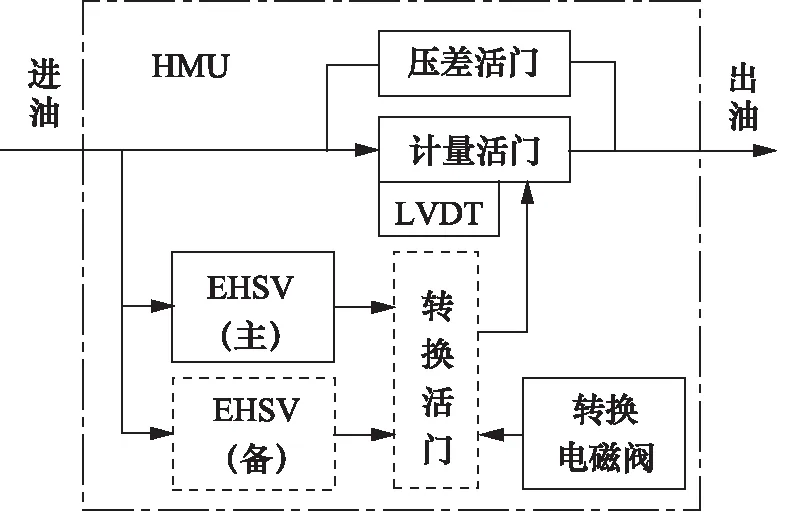

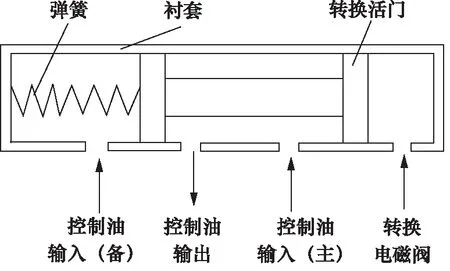

FADECs对燃油流量的控制主要通过控制计量活门的开度实现,工作中压差活门保证计量前后压差基本恒定,则出口燃油流量与计量活门开度面积成正比[10]。数字电子控制器(EEC)采集液压机械装置(HMU)中燃油计量活门位置传感器(LVDT)的信号,获知计量活门的位置,再通过计算输出控制电流控制燃油电液伺服阀(EHSV)的控制油输出实现对计量活门位置闭环控制[11-12]。若使用2个EHSV,并在其输出控制油路中增加1个通过电磁阀控制的转换活门,则可以实现2个EHSV对计量活门分时控制,其原理框图如图1所示,主备切换原理示意如图2所示。

图1 FADECs对燃油流量的控制原理

图2 主备切换原理示意图

2 摩擦力对通道切换的影响分析

为保证伺服回路正常工作时双通道间无影响,转换活门与衬套间存在重叠量[13]。当主、备EHSV切换时,控制油输出在重叠区内无法进入控制腔,而控制腔内的控制油因活门间隙泄漏将导致计量活门往关闭的方向运动(简称下掉)。为避免切换时间过长引起流量减小导致发动机工作异常,设定切换规则如下:

(1) 判故阶段:在24 ms(控制周期)×3内进行确认当前EHSV控制回路异常需要切换;

(2) 切换阶段:转换电磁阀通电(或断电)使控制阀切换并等待24 ms×3;

(3) 再判定阶段:在24 ms×2内判断计量活门位置是否恢复正常(计量活门位置反馈与给定差值小于1 mm),若未恢复则判定故障。

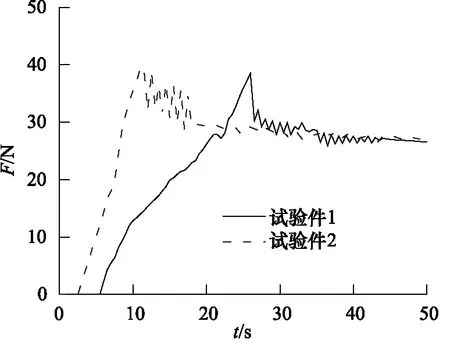

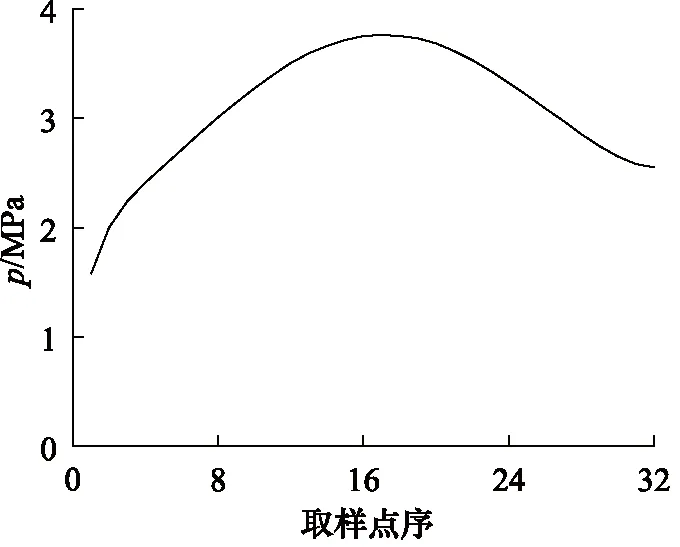

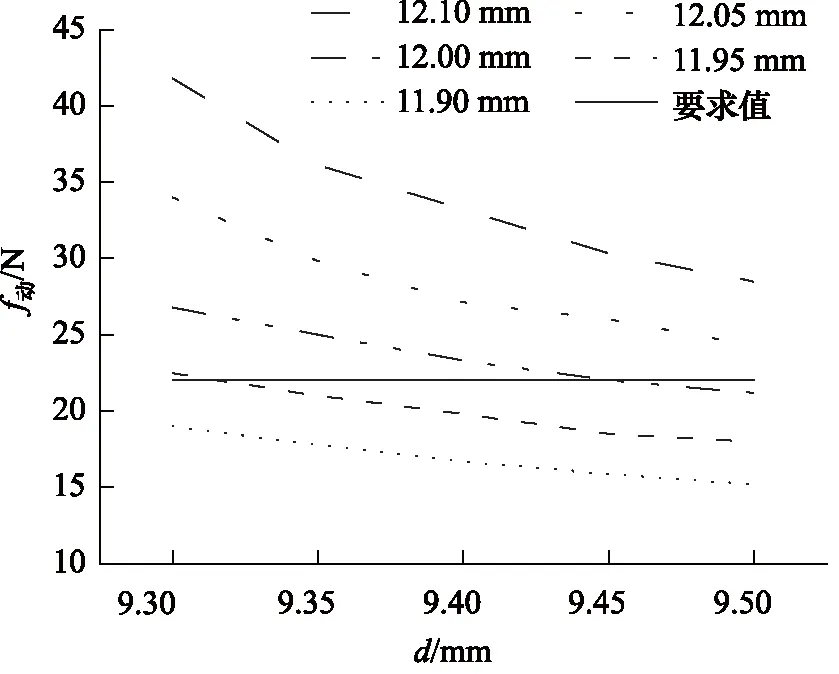

试验测试2台切换异常的HMU转换活门处的摩擦力,结果如图3所示,即转换活门与衬套间的静摩擦力约为40 N,动摩擦力约为30 N。

图3 异常产品摩擦力实测曲线

图4 转换活门响应曲线

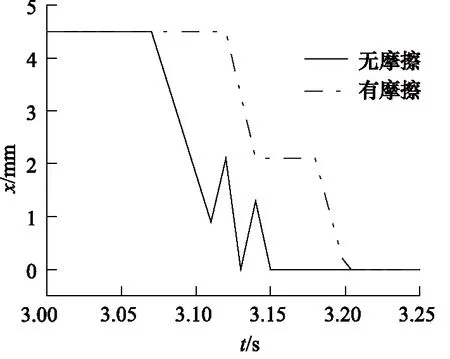

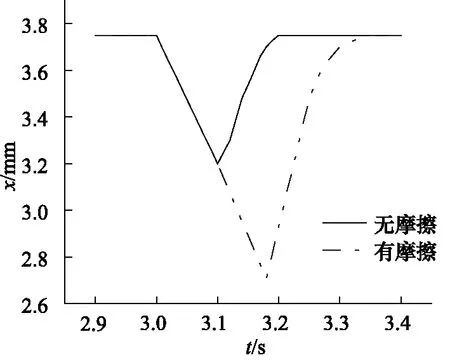

采用AMESim模拟计量控制通道切换的过程,分别将转换活门处的摩擦力设置为0(无摩擦)和试验实测值,仿真结果如图4、图5所示。无摩擦时通道切换时,转换活门动作需要85 ms,此过程中计量活门下掉0.55 mm,因为完全无摩擦力导致转换活门运动无阻尼,扰动将造成转换活门往返运动;而当存在摩擦力后转换时间增加为130 ms,计量活门位置下掉1.05 mm,且扰动仅能影响活门运动速度而无法改变方向。对比图5中2条曲线可见,转换活门摩擦力对计量活门下掉量影响明显,实际中可通过减小摩擦力实现减小计量活门下掉。

图5 计量活门响应曲线

图6为异常切换产品计量活门在切换时的试验数据,试验时计量活门位置下掉1.17 mm,对比图5可知,带摩擦力的仿真模型计算与实际试验结果基本一致,仿真模型结果可信。

图6 计量活门响应曲线(试验实测值)

3 摩擦力影响因素分析及改进

3.1 摩擦力的形成与理论计算

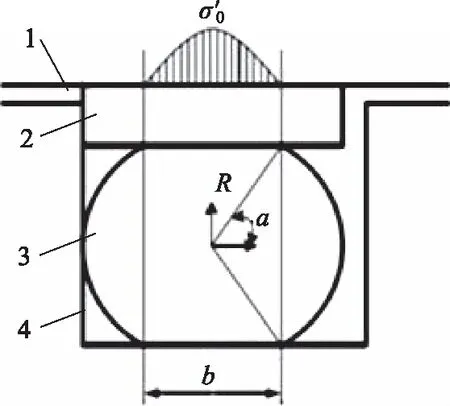

转换活门与衬套间采用O形密封圈加胶圈保护圈的方式进行密封。摩擦力是在保护圈与转换活门衬套之间产生的,与保护圈和转换活门衬套内孔的接触应力密切相关,其结构形式及O形胶圈因此造成的接触应力分布如图7所示。

(1)

式中,E—— 橡胶材料的弹性模量

ε—— O形橡胶密封圈压缩率

1.转换活门衬套 2.聚四氟乙烯保护圈3.O形密封圈 4.转换活门图7 密封结构及应力分布

(2)

若被密封液体存在压力,则密封表面间的接触应力σ0可用下式计算:

(3)

式中,p—— 被密封液体工作时的压力

m—— 压力传递系数,m=0.8~1(橡胶)

3.2 胶圈压缩量对摩擦力影响仿真

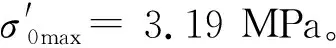

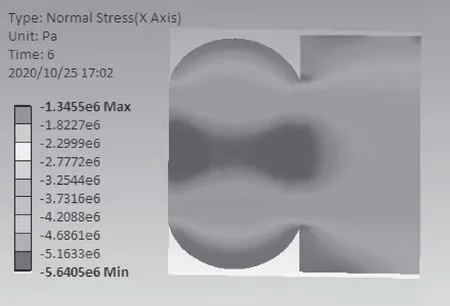

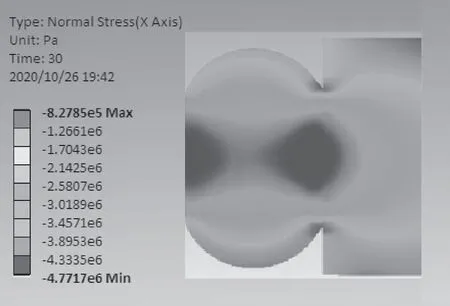

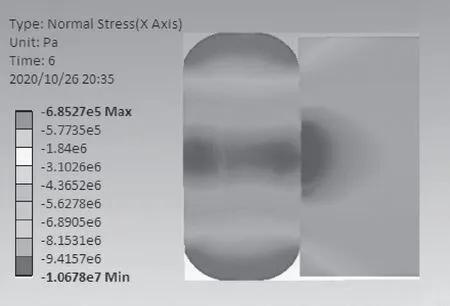

由于理论计算无法得到精确的应力传递系数和油压作用系数,也无法准确得到接触面应力的分布情况,需通过仿真作进一步分析。采用ANSYS仿真转换活门密封处的应力分布情况,考虑胶圈压缩量及产品真实工作时液压力[16]。在名义尺寸有液压力的情况下,O形密封圈和胶圈保护圈的应力云图及应力分布图如图8和图9所示。

胶圈保护圈与衬套的接触面为主要密封面,对接触应力在宽度面积上积分即为正压力F:

(4)

式中,F—— 正压力

D—— 保护圈外径

p—— 接触应力

x—— 保护圈宽度尺寸

对图9中的数据进行计算,可得正压力F=300.2 N,静摩擦力f静=30 N。根据图3试验结果,修正动摩擦力系数为0.07,则仿真所得动摩擦力f动=21 N。

图8 名义尺寸有液压力下应力云图

图9 名义尺寸有液压力下应力分布图

图10 最小压缩量有液压力下应力云图

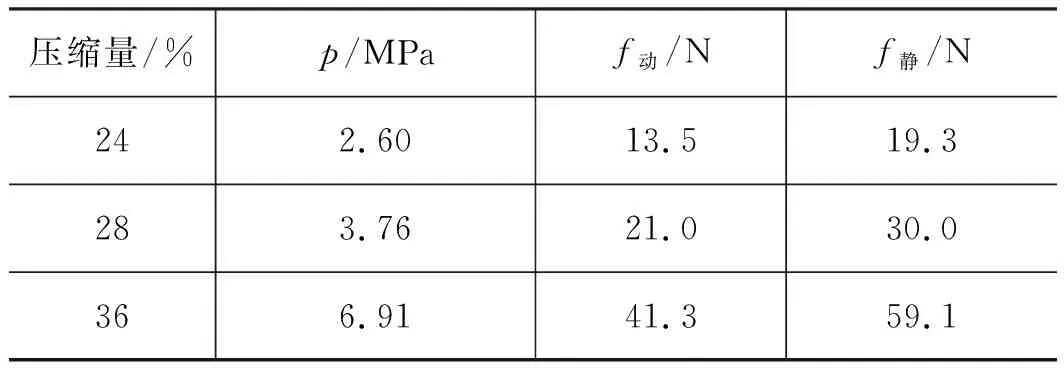

在最小和最大压缩量下仿真,结果如图10和图11所示,并按式(4)计算摩擦力,结果见表1。

图11 最大压缩量有液压力下应力云图

表1 摩擦力仿真数据汇总

计算结果可见,压缩量对摩擦力影响较大,需要加以控制避免摩擦力过大而影响切换性能。

3.3 摩擦力与密封性的综合考量

减小摩擦力的前提是保证该动密封结构的密封性能,即需满足式(5)条件:

σmax≥pL

(5)

式中,σmax—— 最大接触应力

pL—— 密封面液压力

需要考虑密封的面有两处:衬套与保护圈之间、保护圈和胶圈之间。由图10、图11可见2个接触面在任何尺寸下接触应力足够,在设计公差范围内重点考虑保护圈和衬套之间的摩擦力。为尽量减小动密封结构的改动量,只对保护圈的尺寸进行加严控制。

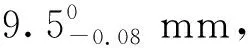

仿真计算保护圈内径从9.3 mm逐渐增大至9.5 mm的过程中,外径为12.10, 12.05, 12.00, 11.95, 11.90 mm条件下的动摩擦力,结果如图12所示,并采用AMESim模型仿真,切换过程中计量活门下掉量不大于1 mm要求转换活门动摩擦力需不大于22 N,在图12中以直实线标示。

图12 保护圈尺寸对摩擦力的影响

3.4 改进效果实测

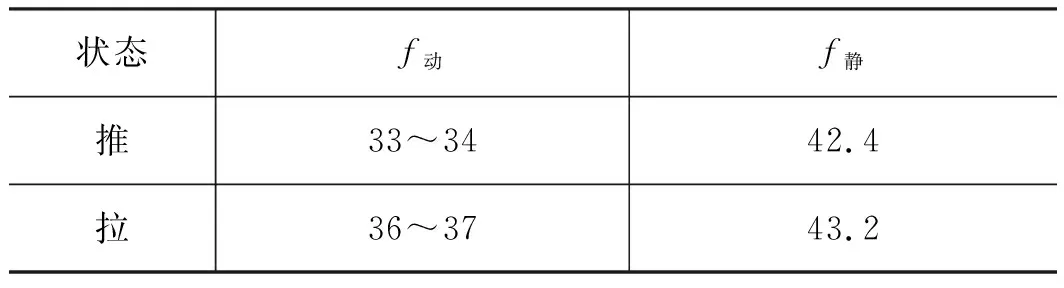

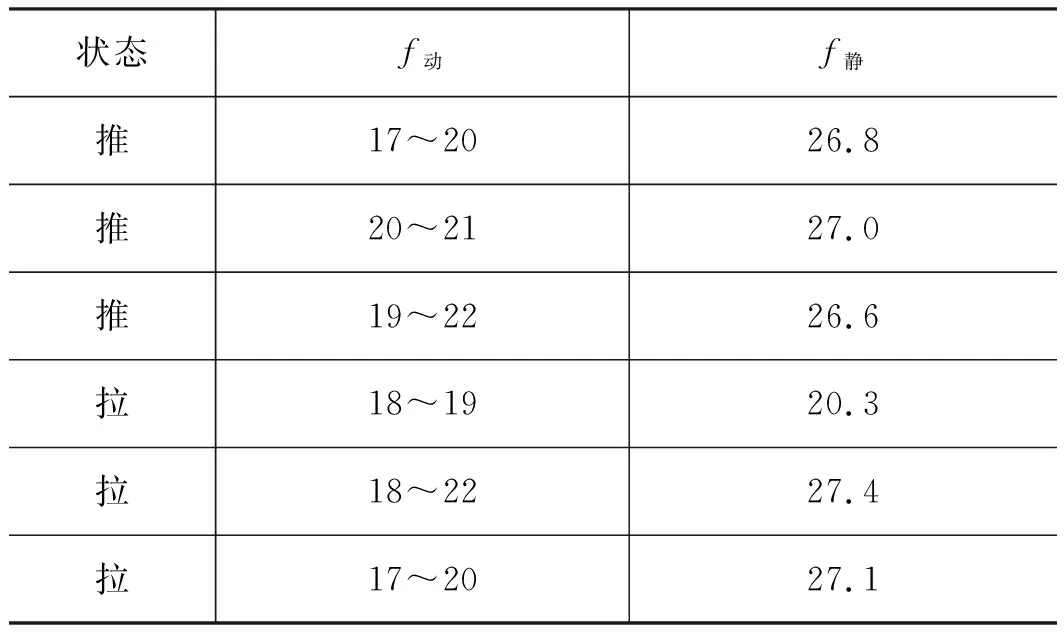

按照外径12 mm、内径9.4 mm加工保护圈,加工后实测外径12.05 mm、内径9.49 mm(加工过程保证尺寸,加工后测量存在形变),试验测量摩擦力对比,结果如表2和表3所示。尺寸更改后比原状态摩擦力明显减小,且满足仿真要求的小于22 N。

表2 改进前摩擦力实测数据 N

表3 改进后摩擦力实测数据 N

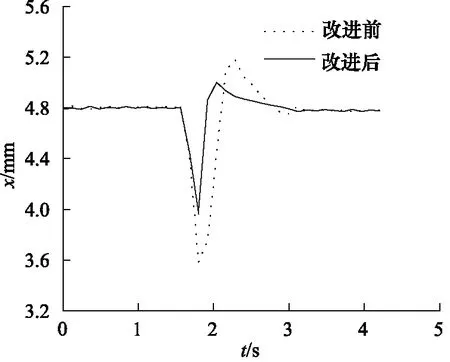

图13 改进前后试验结果对比

为验证实际效果,将改进后的胶圈保护圈装配HMU并进行同一状态的通道切换试验,试验结果如图13所示,装原保护圈的HMU通道切换功能异常(下掉1.22 mm),而装改进尺寸保护圈的HMU通道切换功能正常(下掉0.82 mm),即改进设计有效。

4 结论

本研究通过对某型双通道数控系统计量控制回路转换活门的摩擦力测试,结合仿真分析,发现在双通道数控系统中,转换活门运动的摩擦力对控制通道切换的时间存在较大影响,继而会影响控制目标的稳定性;而转换活门运动的摩擦力主要由转换活门处的密封结构及尺寸所决定,所以在后续的双通道数控系统转换活门设计时,不仅需要考虑转换活门的密封性能,还需要兼顾转换活门运动的摩擦力,可提前采用仿真的方法提前验证,避免造成数控系统通道切换时的控制异常或波动。