球面端坯料热滚切成形仿真及机理分析

胡鹏科,王 英,张歆研,汪 锐,束学道

(宁波大学 机械工程与力学学院,浙江 宁波 315211)

楔横轧是一种轴类零件的回转净成形加工工艺,广泛地应用于各类轴类零部件的生产[1],但端部凹心是制约楔横轧工艺净成形的常见缺陷之一[2-3]。基于此,国内外学者从工艺参数优化[4]、模具创新[5-8]、坯料端部形状设计[9-13]的角度展开研究,发现改变坯料的端部形状是目前最有效,且通用性最强的实现无料头楔横轧的方法。例如:Pater[11]提出了一种将坯料端部设计为锥形和圆台形的组合结构方法;Yang等[12]进一步分析了圆台端部直径和锥角对凹心的影响规律;Zeng等[13]研究发现,采用锥形和球面端部也能抑制轧件凹心,并总结了锥角和圆心角大小对凹心深度的影响规律。

针对传统机加工方法预制异形端坯料带来的材料损失,胡斌[14]、柳传[15]、马吉栋等[16]提出并研究了一种辊剪制坯塑性成形方法,由上下两个锥形辊同向自转并径向进给,带动棒料反向自转,最终使其断裂获得锥形端部,但由于受棒料自重的影响,每次辊剪的棒料长度较短,无法实现较长棒料的高效连续加工。为此,荣权升等[17]提出了一种由上下两个锥形刀具绕被固定的棒料同向公转,并径向进给的热剪切成形方法,实现了长棒料的连续加工。但上述两种方法在棒料成形过程中会在端部表面产生堆料。在此基础上,Wang等[18]提出了用一对带锥形楔的辊刀绕棒料做同向公转并自转的方法来获得锥形端部,且在辊切过程中,辊刀挡边始终贴合成形区表面,良好地抑制了堆料的径向隆起,从而获得较高的精密度和成形质量。以上均是对锥形端坯料展开的研究,而目前关于球面端坯料成形的研究尚鲜有报道,且在上述方法中刀具与棒料之间均为滑动摩擦,影响刀具的使用寿命和最终的成形质量。

因此,本文提出一种热滚切成形球面端棒料的方法,通过分析球面端部成形过程中的应变场、位移场变化规律,阐明球面端部热滚切成形机理,并通过添加挡块抑制滚切区端部堆料,最后通过楔横轧仿真比较了热滚切所得球面端坯料与理想球面端坯料的凹心抑制效果。

1 球面端坯料热滚切成形工艺原理

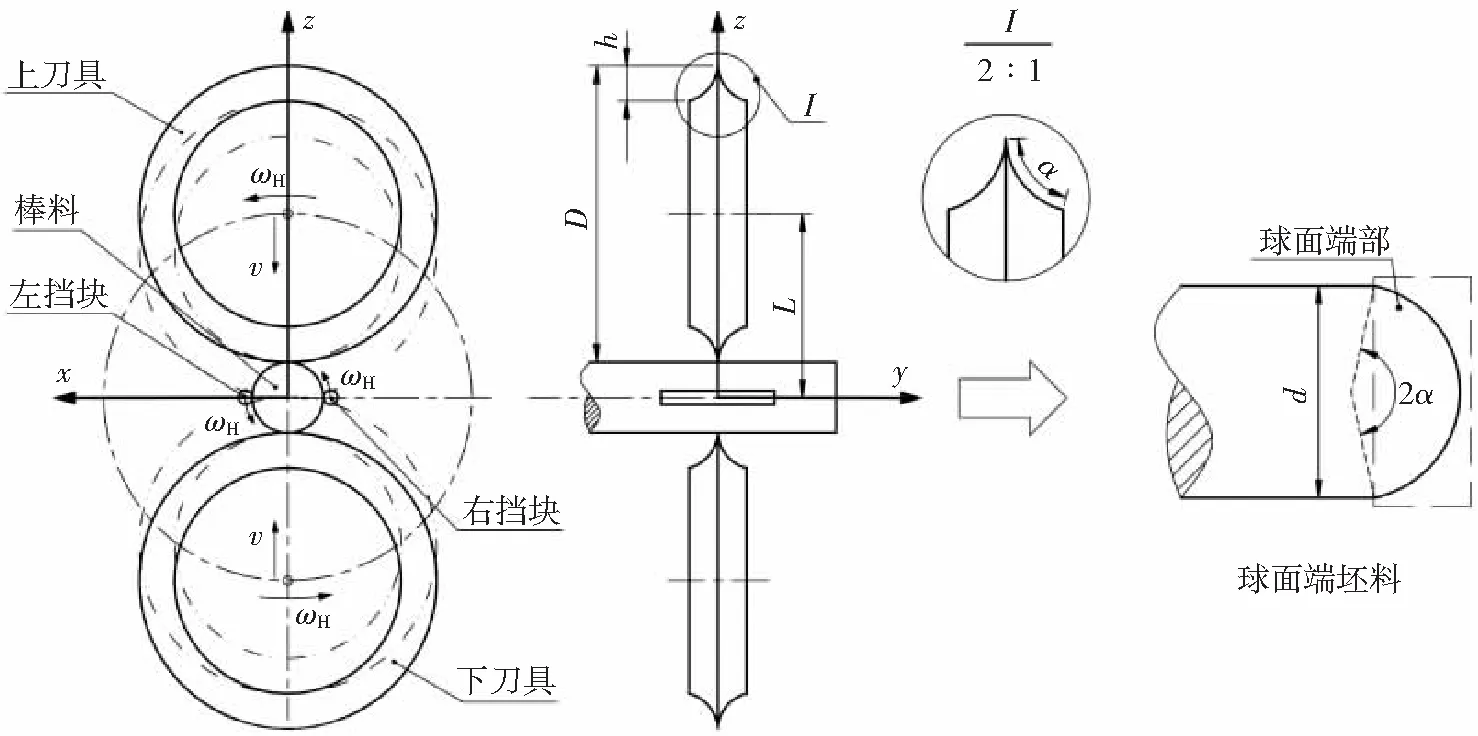

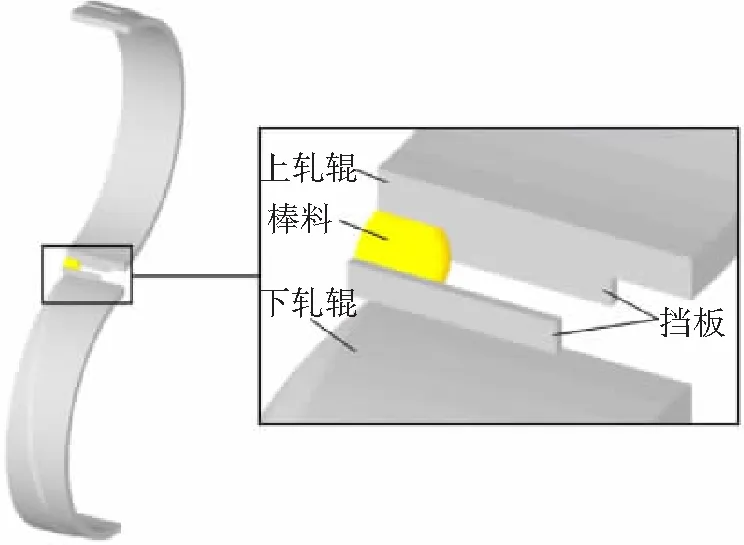

球面端坯料热滚切成形工艺是利用盘状滚切刀具,采用滚动压入的方法,将加热至一定温度的棒料切断,并将滚切区域成形为球面状。其工艺原理如图1所示,一对直径为D,弧刃角为α,刃高为h的刀具沿直径为d的棒料上下对称分布,以转速ωH绕棒料公转的同时以速度v径向进给,且当刀具与棒料接触后,刀具在摩擦力的作用下绕自身轴线旋转,实现在棒料表面的纯滚动。随着刀具的径向进给,棒料发生塑性变形并最终断裂,精整后获得圆心角为2α的球面端坯料。由于滚切区域金属的流动特性,滚切区表面会出现金属堆积的现象,故在滚切区域两侧对称布置挡块,以与刀具相同的公转速度绕棒料匀速旋转,挤压堆积的金属促使其沿轴向流动,抑制其径向隆起。

图1 热滚切制坯原理图

为降低刀具所承受的载荷,刀具绕棒料公转多圈完成1次径向进给,从而减小刀具公转1圈的径向进给量。以上面的刀具为例,滚切过程中刀具中心点的运动轨迹方程为

(1)

式中:ωH为刀具绕棒料公转转速;v为刀具径向进给速度;L为刀具中心到棒料中心的距离;t为滚切运动时间。在周向运动和径向运动的复合下其运动轨迹呈螺线状,如图2所示。

图2 上刀具运动轨迹示意图

2 球面端部热滚切成形机理

2.1 有限元模型建立

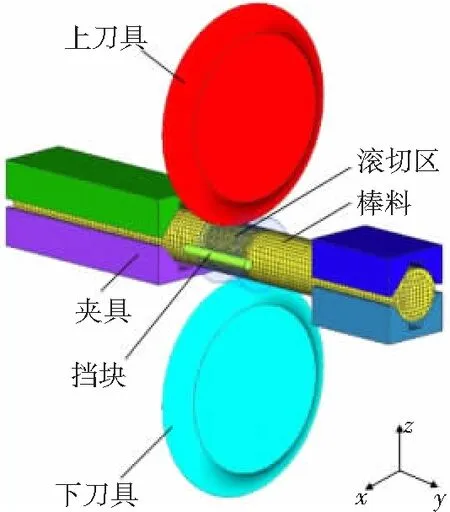

在有限元软件Simufact中建立如图3所示球面端坯料热滚切模型。其中,刀具(刚体)直径D=42 mm,弧刃角α=90°,刃高h=5 mm,于棒料上下对称分布;挡块(刚体)为直径2 mm的圆柱,于棒料左右对称分布;棒料直径d=10 mm,选用AISI-1045钢材,设置为刚塑性体,材料的流动应力应变曲线可由软件材料库获得,如图4所示。棒料温度设为1 050 ℃恒温,与刀具、挡块之间的摩擦条件均设为剪切摩擦,但考虑到实际为滚动摩擦,故设定摩擦系数为0.05[19],棒料采用Simufact自动划分的六面体网格,滚切区域网格细化等级为2级,总计网格数为28 750个。在热滚切过程中,随着刀具的切入,棒料发生明显的拉伸形变,并由此最终发生韧性断裂,故将棒料与左夹具设置为固定,与右夹具设置为无摩擦接触,选择Cockcroft-Latham韧性断裂准则[20],模型如式(2)所示,该准则认为材料的断裂破坏主要与最大拉应力有关,材料临界破坏值C取3.6[21-22]。

图3 热滚切有限元模型

(2)

图4 AISI-1045的应力应变曲线

2.2 热滚切成形过程分析

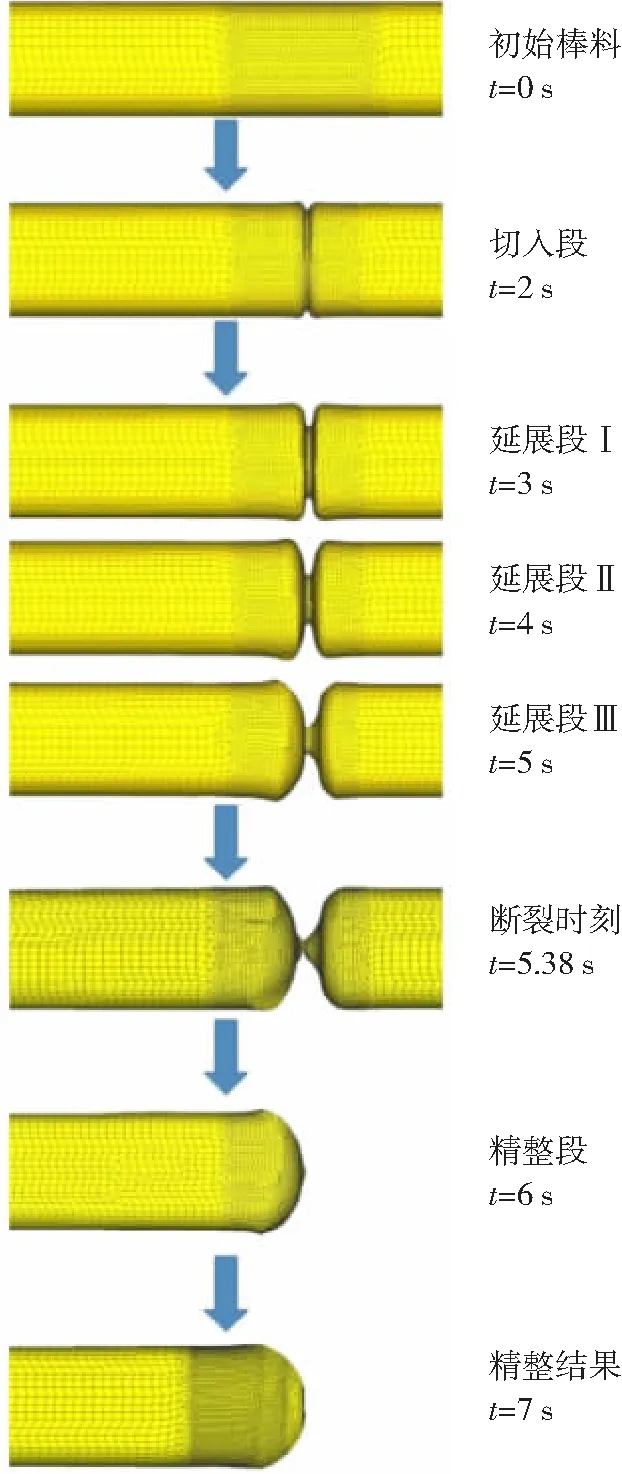

球面端坯料的热滚切成形过程如图5所示。根据不同时刻棒料滚切区域金属的变形特点,整个过程可以分为切入段、 延展段、 精整段3个部分。

在切入段,滚切区金属只在表层圆周方向发生微弱的塑性变形。在延展段,随着圆弧刃刀具的不断切入,刀刃切入部分斜度不断减小,滚切区金属所受轴向挤压作用增强,轴向流动程度增大,不断发生径向压缩、切向扩张和轴向延伸。随着滚切的进一步进行,滚切区心部金属越来越少,棒料沿轴向移动的程度越来越大,直至断裂。当滚切进入精整段时,滚切区金属产生少量的轴向延伸和切向扩张。在整个过程中,棒料滚切区表层有金属隆起,导致端部直径略有增大,但隆起的金属又在挡块的周向滚压作用下沿轴向流动,金属隆起现象逐渐缓和,并最终得到抑制。

图5 热滚切成形过程

2.3 端部堆料的形成与抑制分析

球面端坯料的热滚切成形过程包含了复杂的金属流动和断裂过程,由于棒料的等体积塑性变形和端部金属的流动特性,随着刀具逐步滚切入棒料,被排开的金属会在端部表面隆起,形成堆料,为此,在棒料周向对称布置了一组挡块,始终绕棒料做周向滚压运动,为更好地说明堆料的产生过程及抑制效果,以滚切区左侧为例,通过如图6所示的点追踪方法,在棒料表面沿轴向等距取4个追踪点进行观察,获得了如图7、8所示的堆料轴向位移和径向位移变化规律。

图6 堆料点追踪

图7 堆料轴向位移

图8 堆料径向位移

在滚切初期(t=0~2.8 s),4个追踪点的轴向位移和径向位移几乎不发生变化;但是,随着刀具的继续切入(t=2.8~5.38 s),表层金属在径向经历了隆起、抑制再隆起的周期性变化,且二次隆起高度逐渐增大,其中滚切区内侧金属的径向位移波动幅度大于外侧金属,且从t=4.8 s开始,P2点的径向位移反超P1点。在轴向上,滚切区表层金属总体沿-y方向流动,其中内侧金属出现周期性的回流现象;在精整段(t=5.38~7 s),堆料的二次隆起高度逐渐减小,金属回流现象有所缓和,堆料得到抑制。

以上现象是由于在滚切初期刀具切入深度较小,刀刃切入部分的斜度较大,滚切区表层金属受到较弱的轴向挤压和切向扩张作用,只发生轻微的塑性变形;而随着刀具的不断切入,刀刃切入部分的斜度逐渐减小,表层金属受到的轴向挤压和切向扩张作用逐渐增大,其中表层金属的轴向流动速度远不及刀具进给速度,且金属轴向流动还受到棒料远端未变形金属的限制,无法及时沿轴向排开,最终在端部表面堆积。

而在挡块的约束和周向滚压作用下,堆料发生径向压缩,轴向向两侧流动以及沿挡块运动方向的周向流动,其中沿轴向向内侧流动的金属会导致滚切区成形面前移,超过刀刃面,而刀具再次经过该区域时,由于轴向挤压和切向扩张作用,该部分金属又流回堆料区并再度隆起,形成二次堆料,如图9所示。

图9 堆料流动过程

同时,由于此阶段刀具仍在进给,仍有金属因来不及沿轴向排开而在端部堆积,使得堆料隆起高度周期性增大。在精整段,由于棒料断裂,不再产生新的金属在端部堆积,主要以挡块和刀具的周向滚压作用为主,此过程下堆料逐渐沿轴向向外侧排开,径向高度逐渐减小,最终得到抑制。而且为了促进堆料的轴向流动,挡块与棒料表层留有一定间隙,这使得最终获得的球面端坯料端部直径略有增大。

2.4 球面端部的位移场分析

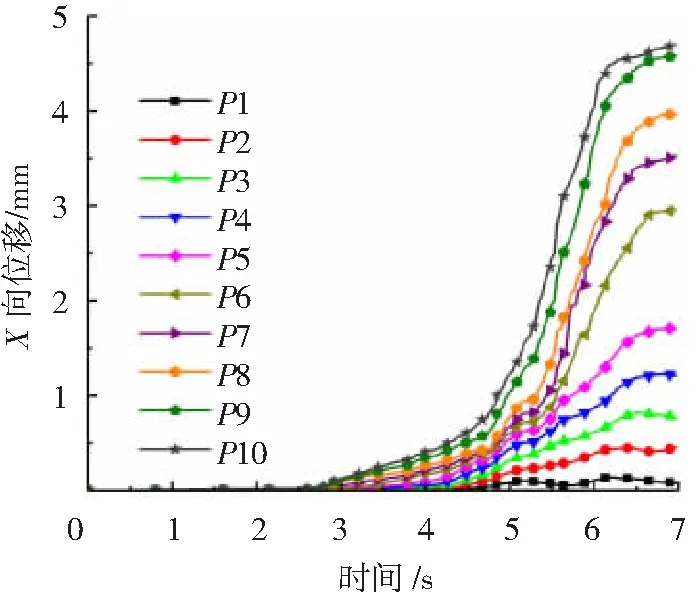

为分析热滚切过程中棒料球面端部的成形过程,在棒料滚切区的横截面沿径向等距取10个追踪点,初始位置与最终位置如图10所示,获得如图11~13所示的位移变化图。

图10 球面端点追踪

图11 球面端各点Y向位移

图12 球面端各点X向位移

图13 球面端各点Z向位移

从图11所示的各点(P1~P10)Y向位移变化规律可知,由于外层金属(P6~P10)相对内层金属(P1~P5)率先受到刀具的轴向挤压作用,且随着刀具的进给,轴向挤压作用逐渐增大,滚切过程中外层金属的轴向位移大于内层金属,轴向流速相对较快,其中最外侧金属(P10)靠近滚切区表层,受到挡块滚压作用明显,金属发生内流,轴向位移出现周期性波动。由图12、13中各点在X、Z方向的位移变化可知,外层金属的位移量大于内层金属,且越接近心部,金属的位移量越小,说明外层金属受切向扩张作用更明显。而外层金属在滚切前中期沿-Z向流动程度较小,且点P10、P9在切向扩张作用下向棒料外侧流动,+Z向位移略有增大;滚切后期,在挡块和刀具的周向滚压作用,外层金属沿-Z方向的位移大幅增大。

为进一步分析球面端部的成形情况,将球面上各追踪点的轴向坐标和径向坐标投影至同一平面,并与理想球面端部的形状曲线进行比较,获得了如图14所示的结果。由图14可以看出,热滚切所得坯料的球面与理想球面形状基本一致,P1~P5点的位置略有偏差,这是由于此处金属在刀具的挤压作用下产生了轴向移动。

图14 追踪点最终位置投影

2.5 应变场分析

为进一步阐明端部金属流动的规律,说明在不同阶段刀具与棒料间的相互作用导致棒料变形程度的大小,本文分析了热滚切过程中棒料端部的应变分布,结果如图15所示。

图15 热滚切过程等效应变分布图

滚切开始至切入段,在刀刃的挤压和摩擦作用下,棒料与刀具的接触部分逐渐出现局部应变。由于此阶段刀刃切入部分斜度极大,可近似看作极薄的直刀片,故滚切区形变以径向压缩为主,轴向应变较小,且心部金属基本未发生变形。

在延展段,随着刀具切入深度不断增大,刀刃切入部分斜度逐渐减小,刀具对滚切区金属的轴向挤压作用增大,以及在挡块的滚压作用下滚切区表面的等效应变逐渐沿轴向向外增大,同时成形面金属不断发生轴向延伸和切向扩张,成形面周向应变逐渐增大;而且,随着刀具的不断进给,心部金属受到拉力作用明显,在心部产生拉应变。当满足所设置的韧性断裂准则时,棒料自滚切区断成两段。

在精整段,成形面外层金属继续沿轴向流动,端部堆料金属在挡块周向滚压作用下不断发生径向压缩,切向和轴向流动,故端部表层等效应变继续沿轴向向外增大,成形面等效应变逐渐趋于均匀。从整个应变分布可以看出,金属应变主要发生在滚切过程中棒料与刀具的接触部分。

3 楔横轧仿真

基于对热滚切所得球面端坯料端部金属的位移场分析,其与理想球面端坯料存在形状差异,为了比较这两种坯料对凹心的抑制效果,本文进行了楔横轧仿真,其有限元模型如图16所示。根据楔横轧轧制对称轴零件的成形特点,本文只对模型的一半进行建模,轧辊成形角为36°,展宽角为6°,断面收缩率为30%,结果如图17所示。

在所设置的工艺参数下,热滚切所得球面端坯料轧后凹心深度为0.569 mm,理想球面端坯料轧后凹心深度为0.378 mm,对比同体积平端面坯料所产生的凹心,二者的凹心抑制率分别达到79.17%和86.16%。研究表明,热滚切所得球面端坯料与理想球面端坯料具有相近且良好凹心抑制效果。

图16 楔横轧有限元模型

图17 不同坯料端部凹心尺寸对比

4 结 论

1)热滚切成形球面端坯料过程中,滚切区金属发生径向压缩、切向扩张和轴向延伸,形变范围由滚切区表层向心部逐渐扩散,同时沿轴向向外侧扩散,最终断裂得到球面端坯料。

2)热滚切成形过程中,滚切区表层金属无法及时沿轴向排开,因而出现堆料现象;通过添加挡块的方法能够促进金属的轴向流动,从而抑制堆料的形成,改善端部质量。

3)热滚切得到的球面端坯料具有与理想球面端坯料相近且良好的端部凹心抑制效果,为实现无料头轧制提供了思路和理论支持。