云南青核桃脱皮机设计原理及工序

苏连波,谢志宏,熊新武,梁林波,祁鸿飞,杨逸安,冯永兴

(1.云南省林业和草原科学院 漾濞核桃研究院,云南漾濞 672500;2.云南道远机械制造有限公司,云南漾濞 672500)

云南核桃又称深纹核桃、铁核桃,其坚果表面不光滑,刻纹深,与北方普通核桃(Juglans regia)相比,脱青皮难度大,容易去皮不干净[1]。目前,云南核桃脱青皮方式主要为传统堆沤或化学处理后手工脱青皮[2-3]。这种方式需消耗大量劳动力,且长时间从事该项工作可能会对人体造成一定的伤害。采用农药等化学药剂处理去皮又会对坚果产生污染[1-2]。目前,许多学者研究的青核桃脱皮技术主要针对普通核桃[3-7],脱皮机的设计原理有旋切滚筒式[8-10]、钢刀鼠笼滚筒式[11-15]、毛刷旋转滚筒式[16-18]和压板辊筒式[19],均为挤压摩擦脱皮。云南核桃由于坚果表面不光滑,成熟度不一致,收获模式、果形大小差异均较大,使用现有的青核桃脱皮机会出现脱皮不干净、果面污染重且极易破裂等问题。现拟设计一种通过螺旋高仿人工切割运动来实现云南青核桃脱皮的新型单体脱皮机,并通过样机脱青皮予以验证。

1 云南青核桃脱皮机设计与工作原理

1.1 设计思路

云南核桃多为手工脱青皮。本设备将摸拟人工单个核桃切割脱皮方式作为云南青核桃脱皮机的设计思路,拟实现脱净率高、破损率低且清洗、洗风一次完成。本设备的成功研制将大大改善目前云南核桃脱青皮的困境。

1.2 设计原理

设置核桃青皮投料仓和单个倒提进料循环卡座,将单个核桃送入进料槽,落入滑梯式的切割装置进料口,通过旋转切割的复合运动将核桃青皮与坚果分离,最终经单个循环推送装置运送至清洗嘴,实现青核桃的脱皮与清洗(图1)。采用单个循环卡座、逐个切割脱皮技术可有效避免漏剥和相互挤压现象,且切割刀片设备装有缓冲装置,可有效降低破壳率,实现青皮脱落,坚果逐个通过推送装置到达清洗头,有效减少坚果表面包浆,保证其表面洁净。同时,该设备可实现连续进料与卸料。

图1 青核桃脱皮机设计原理Fig.1 Design principle of green walnut peeling machine

1.3 工作原理

青核桃脱皮机采用逐个进料、逐个脱皮处理。单个青核桃进入卡座后传送至进料槽,经滑梯式和滚桶式的切割刀具切割破皮;滑动中经过固定刀片,结合固定刀片的切割作用,在滑动切割中产生滚动力作用进行切割,仿照手工作用力的原理,达到脱皮效果,脱好的青皮先行分离,核桃果到达清洗头进行清洗;经清洗的核桃从出料口被推出,完成脱皮和清洗作业。可循环进料和卸料,达到连续生产的目的。

1.4 设计参数

外型尺寸1 m × 0.8 m × 1 m(长× 宽× 高),配套动力为1.5 kW,生产率为300 kg/h,结构质量≤45 kg,脱净率≥85%,破壳率≤2%,果面洁净度≥85%。

2 云南青核桃脱皮机工作流程

脱皮机主要分为5道工序,分别为进料、螺旋切割破皮、剥皮分离、冲洗和出料。

2.1 进料工序

筐式进料口采用倒提卡座式装置,把青皮核桃送入螺旋剥皮装置,可限制核桃逐个进料,满足单个核桃按顺序进入切割装置,保证每个青皮核桃都能脱皮,防止漏脱现象(图2)。

图2 倒提式进料装置Fig.2 Inverted feeder

2.2 螺旋切割破皮与剥皮分离工序

电机带动皮带轮旋转,皮带轮通过三角皮带带动内刀筒的转轴旋转,转轴带动内刀筒、内刀片、外刀架和外刀片同时旋转。在旋转动力作用下,将堆熟后的青皮核桃由进料口进入外刀架中,青皮核桃在自然下坠的过程中,通过核桃输送上轨道和输送下轨道的引导作用,沿着螺旋状的外刀架从上往下运行,在运行过程中青皮被外刀架的外刀片与内刀筒的内刀片挤压和切割,核桃青皮彻底脱落。由于核桃输送上轨道和输送下轨道之间有一定的间距和空间,因此被切削出来的核桃青皮能在瞬间掉到机器外面,不会再与切削后的核桃接触;由于外刀架、核桃输送上轨道和输送下轨道均呈螺旋状,核桃在核桃输送上轨道和输送下轨道中的行程变长,切割时间延长,可达到更好的脱青皮效果(图3)。去掉青皮后的核桃从外刀架的下端落到出料筛上。出料筛呈左高右低状,由多条钢筋焊接而成,相邻两根钢筋间的间隙为2 cm。

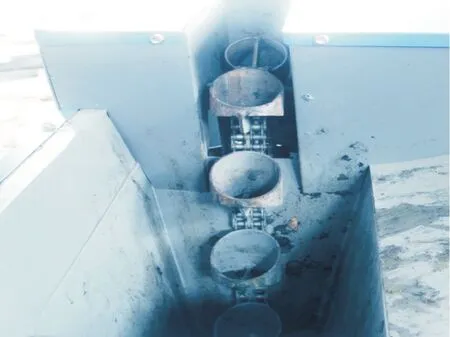

图3 螺旋切割破皮装置Fig.3 Spinal cutting equipment

2.3 冲洗与出料工序

清洗装置包括高压水泵、水箱、喷嘴、清洗仓和接水槽。清洗仓为C 字状的不闭合圆管,清洗仓的上部设有交叉排列的喷嘴,清洗仓的下部设有出水口,在出水口的下部设有接水槽,高压水泵的进水管连接在水箱上,高压水泵的出水管连接在喷嘴上,水箱内设有浮球阀。脱青皮后,坚果通过轨道时进行清洗,使得表面的包浆及杂物得以去除(图4)。清洗后的核桃从出料口被推出。

图4 清洗出料装置Fig.4 Cleaning equipment

3 云南青核桃脱皮机关键零件机构设计原理及其作用

3.1 倒提进料循环卡座设计

倒提进料循环卡座由18 个卡座构成。将卡座固定在链条上,由3个转轮链接,在动机带动下实现单个上料和进料的复位运转,以满足单个切割的具体需要,有效摸拟了人工剥皮。

3.2 螺旋切割破皮设计

设置圆柱体直径为26 cm 的螺旋切割刀具,整个设计由固定刀具和缓冲刀具构成。缓冲刀具由压杆刀头+压缩弹簧和压杆刀杆组成,主要完成旋转运动过程中的切割;通过弹簧自动调节,可改变压杆轴向向下的位移大小,以适应不同种类核桃的大小,满足生产要求;压缩弹簧在压杆刀头两端和压杆刀杆之间,主要起缓冲作用,防止因挤压力过大导致破壳率增加。

4 试验情况

4.1 试验材料

选用云南主栽核桃品种漾濞泡核桃(Juglans si⁃gillata)作为试验材料。本批核桃果直径为42.3 ~46.5 mm,平均直径为45.4 mm,青皮厚度为3.8 ~4.5 mm,硬壳厚度为1.0 ~1.3 mm。

4.2 试验结果

进行3 次试验,每次试验核桃约为10 kg,3 次重复(表1)。结果显示,青核桃脱皮机基本达到设计要求,脱皮机产量约为300 kg/h。该脱皮机脱净率较高,破损率低,脱青皮后坚果表面污染小,大大提高了工作效率,省时省力。缺点是核桃表面还存有包浆现象,需及时清洗或通过烤箱烘干表面的残留液体,脱净率有待进一步提升。

表1 青核桃脱皮机试验结果Tab.1 Results of green walnut peeling machine

5 结 论

云南青核桃脱皮机能降低处理成本、减少处理时间,能一次完成核桃青皮的去皮和清洗。该机器的优点是核桃破壳率低,清洗效果好,省时省工,可明显提高核桃品质和商品率。缺点是果形大小有差异的核桃进入脱青机会导致卡顿,而且对种皮较薄的核桃脱青时破损率较高;对不同采摘时期硬度不同的核桃脱青效果不一样,较硬的核桃在脱青过程中会有青皮残留,残留的青皮会污染核桃果表面,导致品相不好;对开裂度不同的核桃脱青效果不一样,开裂度达到60%才能较好完成脱青;未开裂的核桃必须要经过堆沤或者化学药剂预处理后,才能进行脱青,花费时间较长。该青核桃脱皮机采用倒提式卡座将单个核桃送入进料口、螺旋切割破皮、剥皮分离、推送冲洗、出料5个工序,为新一代核桃青皮剥离清洗机,是集脱皮和清洗为一体的初加工设备,适用性强、自动化率高,可为云南核桃初加工实现机械化奠定基础,为核桃产业作出贡献。