浅谈铁路隧道回弹法检测提效方案

魏建军

中铁二十四局集团福州铁建工程质量检测有限公司 福建 福州 350000

引言

在铁路隧道施工中,主体结构质量的重要性不言而喻,而混凝土强度是主体结构最重要的组成部分之一,其强度的高低直接决定着主体结构是否合格。衬砌强度越高,能够有效地支撑围岩压力,确保施工及使用过程中行车安全以及人身安全。现场检测中想了解混凝土强度,回弹法是首选方法之一,因为检测了强度的同时不会破坏实体。而回弹法检测涉及表面处理、回弹检测、碳化检测、数据处理等过程,同时现场拱顶检测涉及高空作业,检测时经常运输车辆出入,环境昏暗,现场试验环境复杂多变。随着中国铁路总公司《铁路建设项目质量安全红线管理规定》中对于衬砌强度不足管理规定,对衬砌强度检测提出了更高、更严的要求。依据铁路隧道工程施工质量验收标准有关规定,衬砌实体质量检测回弹法检测为每衬砌浇筑段左右边墙、拱顶各不少于两个测区,按《铁路工程结构混凝土强度检测规程》每一结构或构件测区数不宜少于10个。经调查统计:试验人员每完成每模衬砌检测10个测区,需要约为186min的时间,每人每天最多可以检测2.5模衬砌,如何高效、准确、快速的为施工现场提供检测数据,为施工质量控制提供真实可靠的依据。为此从各方面调查分析,找出影响检测效率的因素,并通过优化改进来提高检测效率。

1 试验方法及流程

回弹法适用于表面质量无明显缺陷的结构或构件混凝土强度检测,回弹仪应根据结构或构件混凝土强度合理选用,回弹法检测时回弹仪的纵轴线应垂直于结构或构件混凝土的检测面,缓慢施压,准确对数,快速复位,测点宜均匀分布,测点不应在气孔或外露石子上,同一测点只应弹击一次,每一测区应记取16个回弹值,每一测点的回弹值读书读至1,回弹值测量完毕后,应在有代表性的位置上按规定测量碳化深度值,然后按规定舍去,在计算平均值,在按规定进行碳化、角度、泵送等因素修正,在计算标准差等,根据测区数按不同的方法确定混凝土的推定值[1]。

2 现场试验分析检测效率影响因素

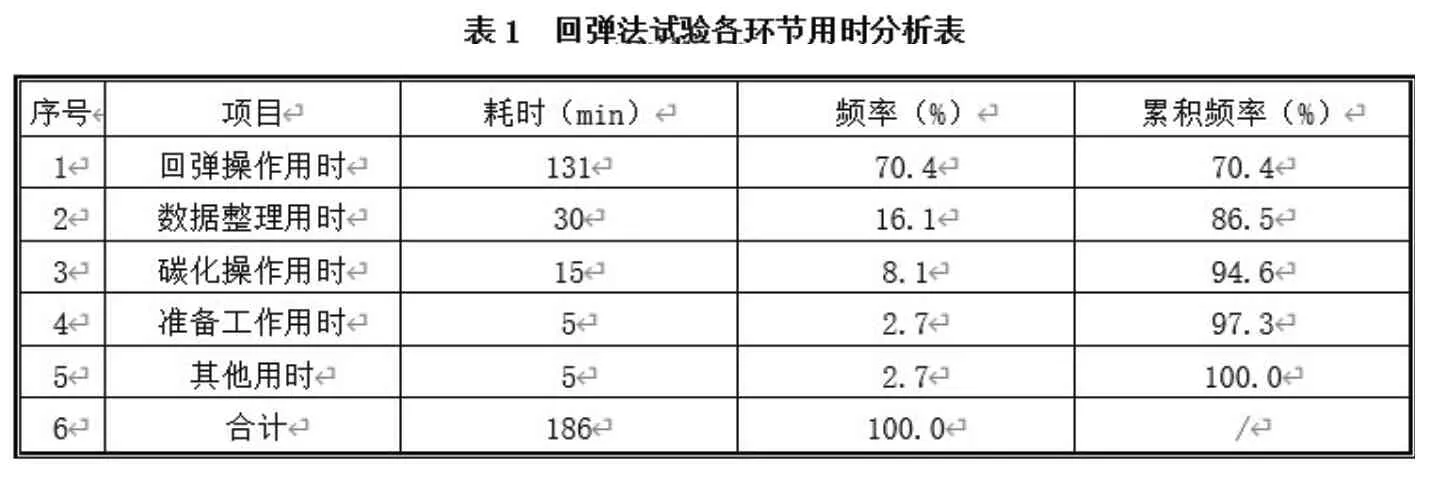

为了分析影响因素的真实原因,在调查分析时采用了不同人员多次检测,经长期检测及跟踪观察,统计试验各环节平均耗时如下表1。

images/BZ_122_539_2295_1941_2694.pngimages/BZ_122_983_2238_1047_2268.pngimages/BZ_122_1077_2238_1491_2268.png

由分析表可以看出,在回弹法试验各环节中,检测过程用时(回弹操作用时)占据总用时的比例较高,占总用时的70.4%,减少此项用时,则可减少总用时投入,提高回弹检测效率。

通过多年现场回弹检测的经验,加上广泛收集其他检测人员在回弹过程中遇到的问题,多次与各位同行专业人员进行交流,分析其经验的同时查询文献资料并采用现场试验,逐一对各位提供的信息进行了论证分析,对每条线索通过现场调查,现场试验找出其中原因,最终确定两个重要影响因素:一是打磨工具落后。二是采用直尺画线布点效率慢。

3 实施对策

3.1 针对“打磨工具落后”

通过回弹检测全程试验检测调查分析,获得如下结论:1、目前所有回弹仪配置的打磨砂轮直径约5cm,厚度约2cm。使用时主要靠几个手指用力,几个测区后大多数人员打磨效率降低(平均每个测区需要5.5分钟,每模衬砌10个测区花费的时长占用了整个试验过程的29.6%)。2、打磨砂轮使用几次后,粉尘黏结砂轮,很难清理,打磨时一直很难快速打磨。通过分析,分别选用了砂纸,大砂轮(直径125mm),电动角磨机(金刚石打磨端头和钢刷打磨端头)进行了试验,总结如下:

(1)砂纸使用过程中,不方便使用,也不耐用,打磨一个测区至少需要三张砂纸才可以完成,人员体力消耗过大,用时过长。

(2)大砂轮使用过程中,效率会稍有提高,但几个测区后,人员也胳膊酸疼,体力消耗过大,与原有设备差别不大。

(3)电动角磨机(金刚石打磨端头),打磨效率快速提高,完全可以在2分钟打磨一个测区浮浆,但常常会出现损伤混凝土,打磨不平整等现象。

(4)电动角磨机(钢刷打磨端头),打磨效率与金刚石打磨端头不差上下,打磨后测区光滑平整,对混凝土不存在损伤。

通过多次对比分析,决定采用电压220V,额定频率50Hz,净重1.6kg,100mm细手柄电动角磨打磨设备,另外配备钢刷打磨端头[2]。

3.2 针对“采用直尺画线布点效率慢”

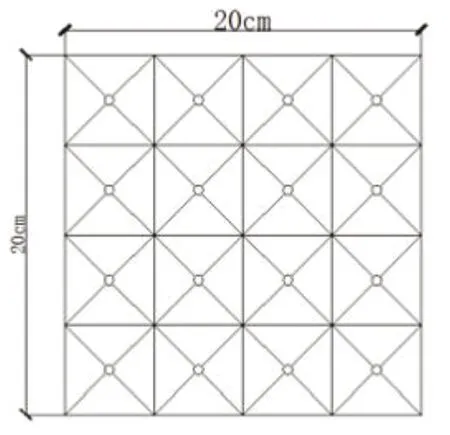

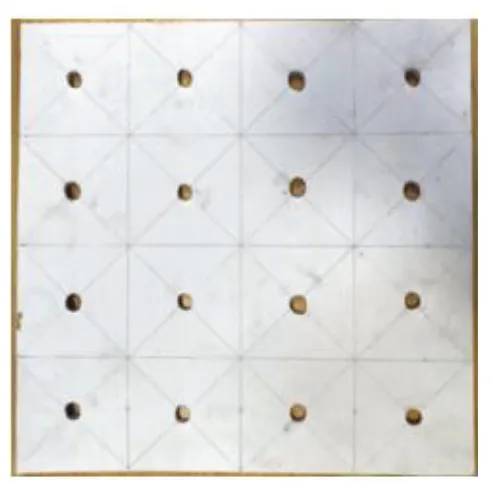

通过长时间跟踪分析,发现测点布设时需要画边长20cm的正方形,然后每边需要等分4份,在对边相连,每一个测区用时大概3.5min左右,10个测区花费的时长占用了整个试验过程的18.8%,用时较长,经过对比分析,小组成员决定加工方便使用的简易模具,采用薄层铁皮或者塑料板,做成20cm×20cm的模块,等分16块,在每块的中心打孔(模具设计图及实物图如图1、2)。

图1 模具CAD设计图

图2 模具实物图

4 效果检查

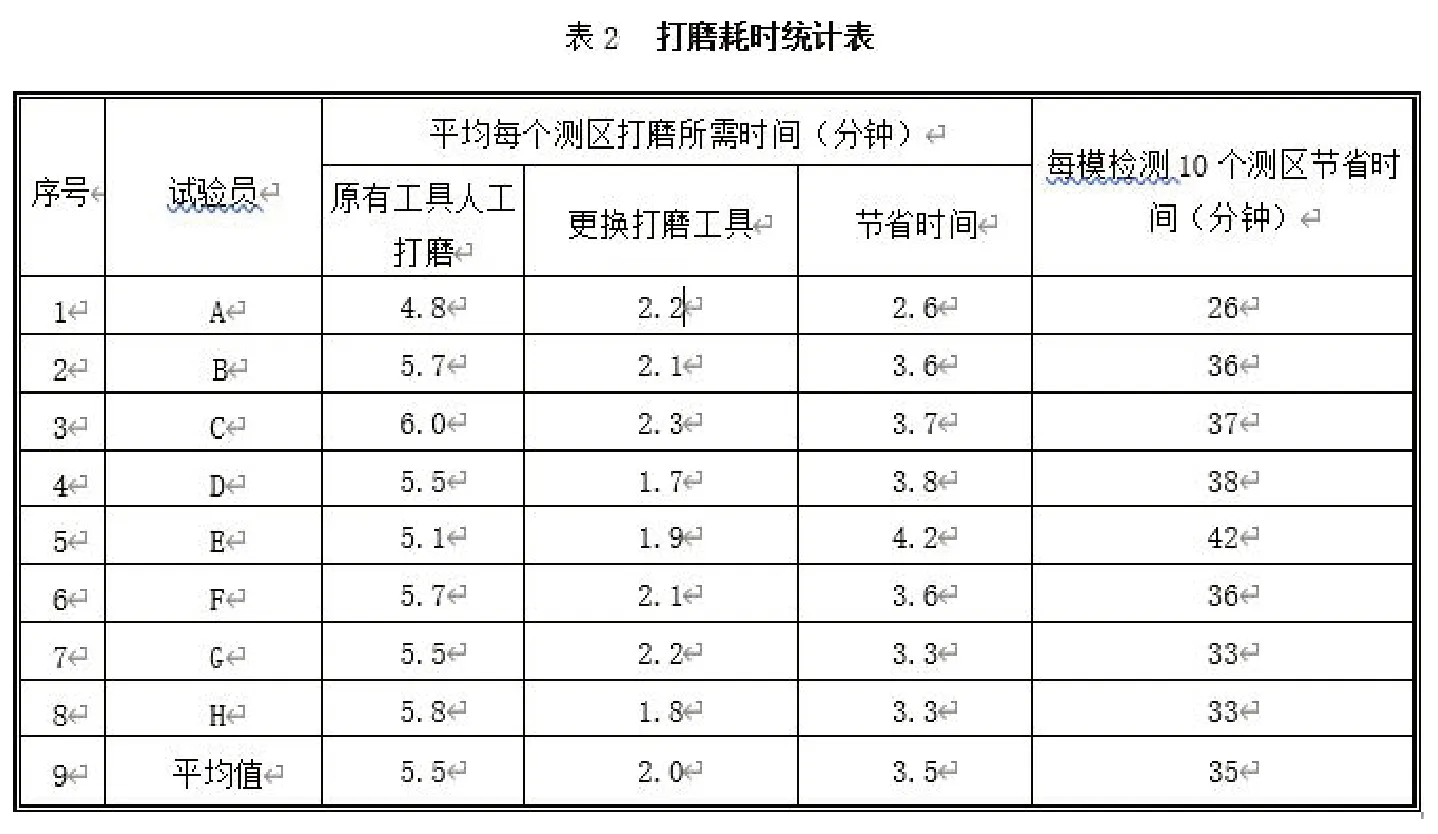

(1)更换打磨工具后,多人分次试验统计一个测区打磨速度可以降低至2.5分钟以内,比人工打磨效率提高(5.5-2.0)/5.5×100=63.6%。通过更换打磨工具,可以将一模衬砌检测时间缩短至186-35=151分钟。

(2)通过加工简易模具,发现操作简单,布点也满足要求,一个点用时可以从3.5min降至0.9min左右,一模衬砌10个测区可以节约26min,从而可以使总体时间在对策一的基础上减少至151-26=125分钟。

images/BZ_123_535_1658_1946_2391.pngimages/BZ_123_1082_1584_1141_1629.pngimages/BZ_123_1176_1586_1398_1629.png

5 结束语

通过对现场回弹法试验检测各方面改进,大幅度节约了试验时间,节省大量人力物力,大大提高了现场回弹检测进度。将一人每天最多做回弹法试验10个测区2.5模提高到现在的10个点4模,每天节约时间约三小时,同时解决了隧道回弹检测工作量大、检测任务重的难题,使我们积累了现场快速回弹检测的经验,提高了检测技术水平,为今后隧道的实体回弹检测工作打下了坚实的基础。