轮轨垂向力地面连续测量的复合测区方法

李旭伟,曾宇清,李甫永,田光荣,秦 菊

(1.中国铁道科学研究院集团有限公司 铁道建筑研究所,北京 100081;2.Transportation Technology Center, Inc.,Pueblo, CO, USA 81001;3.中国铁道科学研究院集团有限公司 机车车辆研究所,北京 100081)

轮轨力测量是轨道车辆地面安全评估中最直接、最可靠的方法,世界各国学者在这方面开展了大量研究[1-6]。经典的剪力测量法将剪力测点设置在相对跨中对称位置且间距设为160~220 mm[7],测得的轮轨垂向力稳定、可靠,但有效测区短。为满足车轮全轮周状态检测需求,车轮冲击负荷检测器(Wheel Impact Load Detector,WILD)将剪力测量法进行拓展,在多个连续的轨枕跨中对称位置布设剪力测点,由于受轨枕支点约束影响,数据处理时利用多个测点采集的离散样本数据建立融合模型,重构轮轨接触信号[8],进而识别轮轨冲击力。文献[9]提出一种线性状态方法,实现基于钢轨应变的轮轨垂向力连续测量,但工程实施不便。文献[10]提出“剪力+支撑力”轮轨垂向力测量方法,将剪力测量法与测力垫板法结合,较好地解决轨枕支点约束对轮轨垂向力地面测量结果的影响,使连续测量的长度大幅提升至米级,在我国不断轨轨道衡、铁路车辆运行状态地面安全监测系统(TPDS)等设备上得到广泛运用,但该方法并未解决测区剪力测量过渡区的影响。文献[11]提出一种匹配不同转向架结构的转向架垂向力测量方法,通过采用测区重叠方法实现转向架垂向力的移动测量;文献[12]进一步采用测区重叠的方法,得到单个车轮连续的轮轨垂向力。无论转向架还是单个车轮的测区重叠方法,均增加硬件设备、降低测量系统的可靠性,在国内外均未得到推广。

本文在对“剪力+支撑力”轮轨垂向力测量方法(简称“剪力+支撑力”测量方法)的测量原理、剪力测量过渡区及其影响进行分析基础上,提出轮轨垂向力地面全连续测量的复合测区方法[13-14],在不增加“剪力+支撑力”测量方法硬件设备的前提下实现了轮轨垂向力的地面全连续长距离测量。

1 “剪力+支撑力”测量方法

1.1 测量原理

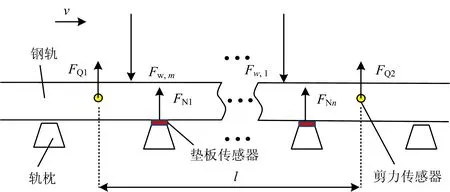

“剪力+支撑力”测量方法采用在跨中钢轨上安装剪力传感器或粘贴应变片、在轨枕支撑点处安装垫板传感器的方式,实现轮轨垂向力的连续测量,测量原理如图1所示。图中:v为车辆运行速度;l为由2个相邻剪力传感器间距表征的测区长度;Fw,i(i为测区内车轮个数,i=1,2,…,m)为测区内车轮作用在钢轨上的轮轨垂向力;FQ1,FQ2为测区端部跨中钢轨剪切应力(简称剪力);FNj(j为测区内轨枕支点上测力垫板个数,j=1,2,…,n)为测区内轨枕支点上的钢轨支撑垂向力(简称支撑力)。

图1 “剪力+支撑力”测量方法测量原理

根据“剪力+支撑力”测量方法测量原理进行受力分析,由力的平衡条件可以得到

(1)

FQ1,FQ2通过剪力传感器或粘贴应变片等方式测取,FNj通过垫板传感器测取,利用式(1)即可获得测区内所有车轮作用在钢轨上连续的轮轨垂向力。

利用“剪力+支撑力”测量方法时,如果每时刻最多只有1个车轮位于测区范围内,那么就可以得到单个车轮通过测区时连续的轮轨垂向力,连续单元测区受力如图2所示。图中:di,di+1分别为车轮i与i-1,i与i+1中心的距离即轴间距;leff为连续单元测区有效长度;lineff为剪力测量过渡区长度。

图2 “剪力+支撑力”测量方法连续单元测区受力图

如图2可见,要实现单个车轮轮轨垂向力的测量,各轴间距di要求满足

l≤mindi

(2)

此时,车轮i作用在钢轨上的轮轨垂向力为

Fw,i=FQ1+FQ2+FN1+FN2

(3)

由式(2)表达的条件是指测区长度小于需要测量的最小轴间距,使得采用“剪力+支撑力”测量方法测量轮轨垂向力时连续单元测区长度受限。

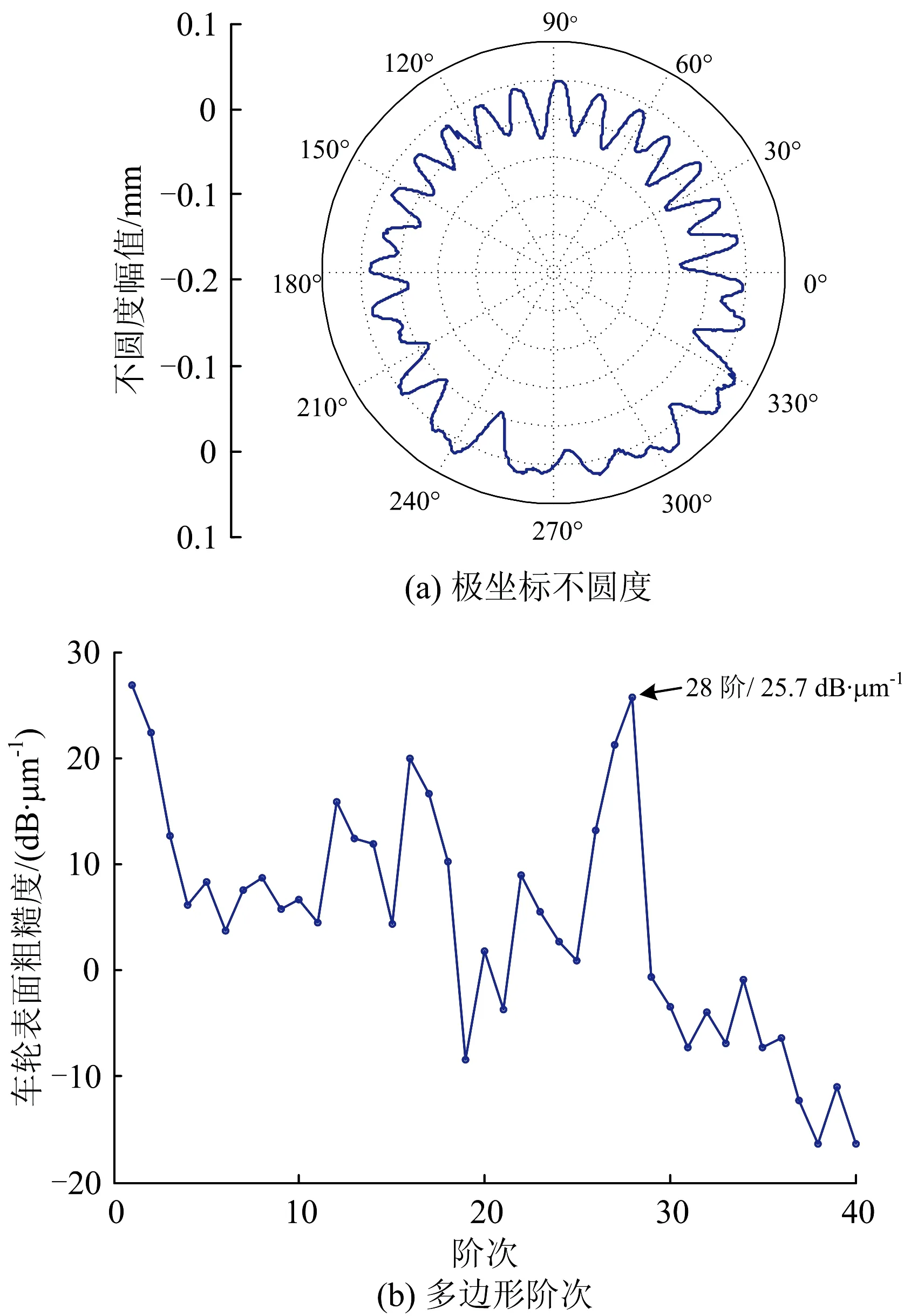

为实现车轮全轮周覆盖且控制测量成本、提高测量可靠性,通常采用多个连续单元测区顺序布置且共用相邻剪力传感器的方法实现长距离轮轨垂向力的连续测量。如我国广泛工程化应用的TPDS采用了3个连续单元测区,具体布置如图3所示。

图3 TPDS连续单元测区布置图

1.2 剪力测量过渡区及其影响

多个连续单元测区组合且共用相邻剪力传感器的方法使得总测试区的长度满足了车轮圆周覆盖等实际测试需求,但是由于现有技术测量钢轨剪力时是基于纯剪力状态假设,导致存在1个长度与钢轨高度相近的剪力测量过渡(无效)区。跨中剪力传感器测量波形如图4所示。由图4可见:由于在过渡区内不满足纯剪力假设,剪力传感器的输出不能真实反映左右侧钢轨间剪力的大小。

图4 跨中剪力传感器测量波形

对于连续单元测区来讲,其有效测区长度leff不等于测区长度l,而应是测区长度l减去剪力测量过渡区长度lineff,如图2所示。因此,采用多个连续单元测区组合且共用相邻剪力传感器的方法进行长距离轮轨垂向力测量时,实际上得到的是“准连续”的轮轨垂向力,相邻2个连续单元测区间约有1个轨高的数据是不准确的。由图3可见:TPDS存在2个剪力测量过渡区(不考虑端部传感器),而且随着连续单元测区数量的增加剪力测量过渡区数量也随之增加。剪力测量过渡区的存在制约了TPDS在多边形车轮阶次、运行状态不良车辆识别等方面的功能扩展及深入运用。

2 复合测区方法

2.1 测量原理

为更好地实现“剪力+支撑力”轮轨垂向力长距离连续测量,对现有方法中车轮i滚过共用剪力测量点Qck测量过渡区时的受力状态进行了深入分析,如图5所示。图中:P1和P2分别为车轮i滚入、滚出测量过渡区Qck时的位置;FN1,k和FN2,k分别为第k个连续单元测区内2个轨枕支点上的支撑力;Qk和Qk-1分别为第k,k-1测区端部剪力测量点,对应的剪力分别为FQk,FQk-1;lmul为由第k,k-1个连续单元测区忽略相邻共用剪力测量点Qck组成的复合测区长度。

图5 复合测区方法受力图

当车轮i处于P1位置时,由于连续单元k-1及k的长度lk-1及lk满足式(2),车轮i+1一定处于Qk-1所在的测量过渡区之外(左侧),如果继续增加约束条件

di≥lk+lineff

(4)

那么车轮i-1也将处于Qk所在的测量过渡区之外(右侧),车轮i+1,i-1均不会对Qk-1,Qk处剪力的准确测量造成影响。

同理,当车轮i处于P2位置时,当连续单元k-1及k的长度lk-1及lk同时满足式(2)和约束条件式(5),那么车轮i+1,i-1一定处于Qk-1,Qk所在的测量过渡区之外,对Qk-1,Qk处剪力的测量无影响。

di+1≥lk-1+lineff

(5)

综上,车轮i由位置P1滚动到P2过程中,车轮i+1,i-1均处于Qk-1,Qk外侧,不影响二者剪力的准确测量,即复合测区可以准确测量车轮i通过共用剪力Qck测量过渡区的轮轨垂向力,即

Fw,i=FQk-1+FQk+FN1,k-1+FN2,k-1+

FN1,k+FN2,k

(6)

因此,若满足约束条件

maxlk≤mindi-lineff

(7)

则可以将所有相邻的垂向力连续单元测区忽略共用剪力测点构成复合测区,通过复合测区准确得到车轮通过共用剪力测量过渡区时的轮轨垂向力,再与各轮轨垂向力连续单元测区有效测量范围内的轮轨垂向力组合,即可以得到除前后最端部剪力测量过渡区外整个测量区段上连续的轮轨垂向力。

2.2 实施步骤

复合测区方法在“剪力+支撑力”测量方法的基础上,通过连续单元测区的不同组合方式、在不增加硬件的条件下实现了轮轨垂向力的地面全连续长距离测量,具体实施步骤如下。

首先,提取车轮在连续单元测区上的有效测量时间段。由图5可见:车轮在某连续单元测区轮轨垂向力上的有效测量时间是从某车轮滚离某连续单元测区第1个剪力测量过渡区开始、至该车轮滚入该连续单元测区第2个剪力测量过渡区结束,即车轮滚过距离leff(k-1)或leff(k)所用时间。

其次,构建复合测区并在复合测区上提取车轮滚过共用剪力测量过渡区的时间段。如图5所示,由单元连续测区k,k-1组合并忽略共用剪力测量点Qck构建复合测区(测区长度为lmul);在复合测区上,提取某车轮滚过Qck测量过渡区的时间,即车轮滚过位置P1至P2间距离lineff所用时间。

最后,将上述2个部分结果按照时间进行组合拼接,即将车轮在各连续单元测区上的有效测量时间段(图5中车轮滚过leff(k-1)和leff(k)对应的时间)内数据与在各复合测区上该车轮通过共用剪力测量过渡区时间段(图5中车轮滚过位置P1至P2间距离lineff对应的时间)内的数据按照时间先后顺序进行组合拼接,从而得到该车轮最终的长距离连续轮轨垂向力。

3 实测数据复合测区方法

以上对复合测区方法的测量原理、实施步骤等进行了详细阐述,现结合TPDS的实际测量数据,对数据的拼接、组合实施过程作进一步分析。同时,根据采用复合测区方法进行TPDS预报的多边形车轮建立单轮对仿真模型,验证实测轮轨垂向力与仿真结果的一致性。

3.1 实测数据实施过程

复合测区方法要求最大连续单元测区长度小于最小轴间距与剪力过渡区长度之差,因此,“剪力+支撑力”轮轨垂向力监测类设备在采用该方法时连续单元测区的长度设置应综合考虑主要监测目标车辆轴距特征、轨道结构特点等因素,并结合运用需求合理确定连续单元测区的数量。

我国主型4轴客车的最小轴距为2.4 m左右,3个1.6 m连续单元测区布置的TPDS满足复合测区方法的实施条件,某主型4轴客车1位轮通过TPDS时顺序排列的连续单元测区、复合测区轮轨垂向力,以及由此得到长距离连续输出的轮轨垂向力标准过程综合图如图6所示。图中:选取各连续单元测区、复合测区上绿色虚框内的有效数据,并按照时序进行直接拼接组合,即为该轮的长距离连续轮轨垂向力。

图6 复合测区方法处理4轴客车1位轮垂向力标准过程综合图

由图6可见:TPDS实测各连续单元测区的轮轨垂向力时,通过采用复合测区方法有效解决了剪力测量过渡区的影响,避免了采用“剪力+支撑力”测量方法时将各连续单元测区内有效测量数据直接拼接导致的轮轨垂向力峰谷信息的丢失(图6中红色虚框内部分),从而为轮轨垂向力的深入研究以及TPDS等轮轨力监测设备的功能扩展创造了有利条件。

3.2 实测数据与仿真结果对比

为验证复合测区方法轮轨垂向力地面测量的连续性,选取采用复合测区方法进行TPDS预报的某客车一级踏面损伤报警车轮(冲击当量为23和4阶多边形)进行分析。根据该车辆TPDS中通过速度、轮重、车轮径向跳动静态测量等数据建立单轮对数学模型,仿真计算轮轨垂向力,如图7所示。

图7 4阶多边形车轮TPDS实测轮轨垂向力与单轮仿真对比

由图7可见:虽然仿真结果与TPDS实测的轮轨垂向力在大小上有一些差异,但是两者波形的形态具有良好的一致性,进一步验证了复合测区方法是解决剪力测量过渡区及其影响、实现轮轨垂向力长距离全连续测量非常行之有效的一种手段,连续测量的轮轨垂向力可以有效反映车轮的径向变化状态。

4 复合测区方法在TPDS中的应用

TPDS作为轮轨力在线监测设备,在指导车辆维修、保障列车运行安全方面发挥了重要作用。但随着运用的深入,现场对车轮故障特征的关注不断提高,特别是对一些车轮隐蔽故障(如多边形)、重大危险类故障(如辋裂)等,希望能重点提示以便开展有针对性的维修。复合测区方法实现了轮轨垂向力的全连续测量,应用于TPDS可以进一步拓展TPDS的功能。

4.1 车轮多边形监测方面的应用

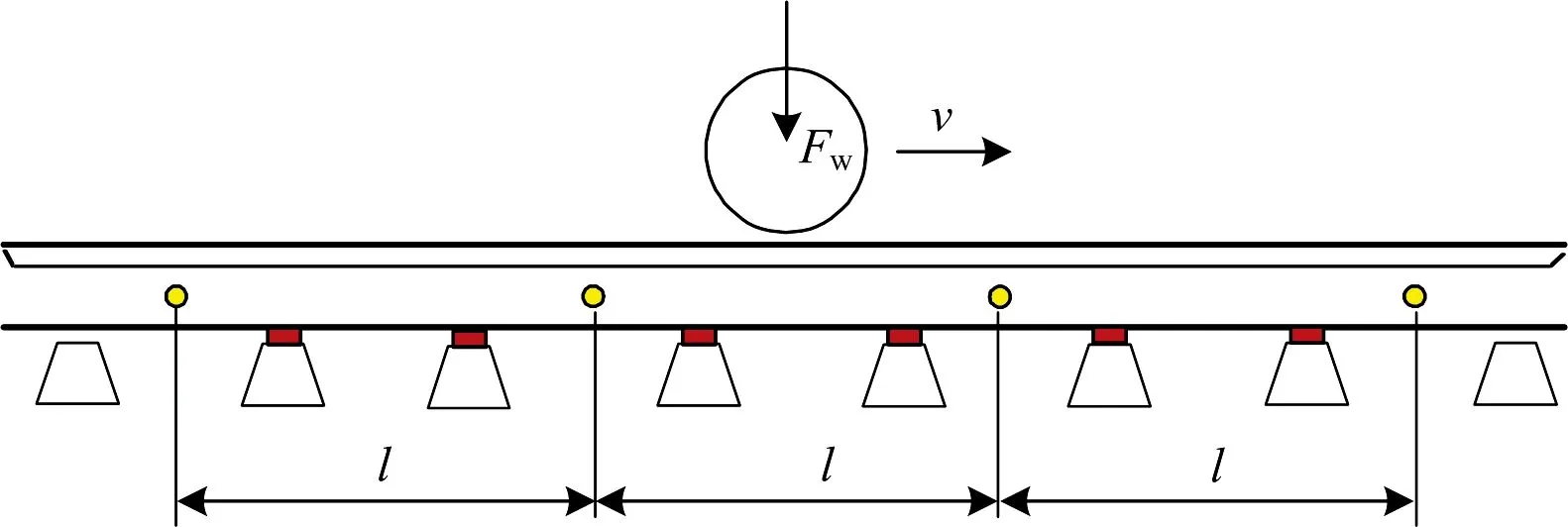

车轮多边形在动车组、机车、客车以及城轨车辆中非常普遍。车轮多边形比较隐蔽、不易被发现。采用复合测区方法测量的CRH2型动车组多边形车轮连续轮轨垂向力及高频轮轨垂向力波形如图8所示。根据高频轮轨垂向力主频、列车速度及车轮直径确定该车轮为28阶多边形、最大高频轮轨垂向力为16.39 kN。

图8 多边形车轮轮轨垂向力及高频轮轨垂向力波形

该车轮TPDS预报后在动车所采用车轮不圆度检测仪进行静态测量结果如图9所示。由图9可见:该车轮为28阶多边形、表面粗糙度为25.7 dB·μm-1,表明TPDS监测与静态测量结果具有较好的一致性。

图9 多边形车轮静态测量结果

将复合测区方法应用到TPDS,能够对满足条件的车辆实行轮轨垂向力的全连续测量,通过高频轮轨力评价技术自动判别车轮多边形的幅值及阶次,并综合计算累积损伤。近百例采用复合测区方法进行TPDS预报的动车组、客车、机车以及城轨车辆的车轮多边形复核表明:复合测区方法的应用能够较好地实现TPDS对车轮多边形的监测,拓展了TPDS踏面损伤监测功能,为及时、高效地处理车轮多边形隐蔽故障提供了有效监控手段。

4.2 车轮辋裂监测方面的应用

辋裂是车轮的典型损伤类型之一,若不及时发现辋裂车轮会严重危及机车车辆的行车安全。通过对货车辋裂车轮分析发现:辋裂车轮均存在TPDS冲击当量,但不同辋裂车轮从TPDS首次监测到非零冲击当量发展到报警级别的时间跨度存在明显差异;另外,辋裂车轮均为薄轮辋的小轮径车轮。鉴于辋裂事故多发于小轮径车轮,且TPDS均检测有冲击当量,可综合考虑轮径信息、冲击当量等增设TPDS车轮辋裂监测功能模块,实现辋裂车轮的及时发现处理,提高轮对的运用安全。通过轮轨力检测车轮直径信息方面,荷兰ALEMI A等[15]学者开展了相关研究,试图利用WILD测量监测车轮的直径。

复合测区方法为TPDS对有轮轨冲击特征车轮的轮径信息自动提取提供了技术手段。采用复合测区方法进行TPDS预报的某货车辋裂车轮,由于该TPDS连续测区总长度为6 m,货车新轮轮径为840 mm,因此车轮可以在TPDS测试区上滚动2周以上,测量的轮轨垂向力如图10所示。由图10可见:采用复合测区方法的TPDS检测到了2次轮轨冲击,冲击力在180 kN左右。通过2次冲击峰值间的距离即车轮的周长,可计算得到该轮的直径为806 mm(静态测量值为801 mm),具有较高的测量精度。

5 结 论

(1)钢轨剪力测量是基于纯剪力状态假设,在剪力过渡区不满足该假设条件。当车轮作用在该过渡区时,剪力传感器的输出不能真实反映左右侧钢轨间剪力的大小。“剪力+支撑力”多单元测区连续布置且相邻剪力传感器共用的轮轨垂向力测量方法是一种准连续测量方法,在共用剪力传感器位置存在长度约1个钢轨高度的无效区。

图10 采用复合测区方法进行TPDS预报的辋裂车轮轮轨垂向力

(2)复合测区方法在“剪力+支撑力”多连续单元测区法的基础上,通过连续单元测区长度合理设置或增加约束条件等可有效克服剪力过渡区的影响,从而将现有工程中广泛使用的米级长度的轮轨垂向力准连续测量,扩展到任意需要的长度,实现了轮轨垂向力的长距离、全连续测量,为轮轨相互作用研究的深化及扩展提供了条件。

(3)复合测区方法在TPDS上的应用,拓展了TPDS的功能,实现了车轮多边形、辋裂车轮监测等,提高了车辆的运用安全性。上述应用表明:复合测区方法能为轨道车辆的动力学性能试验、研究以及安全性的评估、监测提供有效手段,具有很强的工程应用价值。