超宽大跨变截面连续钢混组合梁施工方案比选

王德怀, 王琦,2, 张玉奇

(1.中交第二航务工程局有限公司, 湖北 武汉 430040; 2.长大桥梁建设施工技术交通行业重点实验室)

1 概述

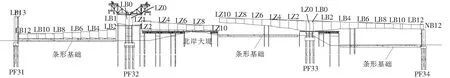

济南凤凰路黄河大桥主桥为三塔自锚式悬索桥,北侧跨黄河大堤引桥采用(154+245+154) m变截面连续钢混组合梁桥型方案(图1),主梁采用正交异性桥面板组合梁,梁高按二次抛物线变化,横向为线性变化,最大主梁宽度为61.7 m,施工难度大。

图1 济南凤凰路黄河大桥北侧跨大提引桥总体布置图(单位:m)

主梁为闭口钢箱梁,梁高4.8~10.0 m,宽度为54~61.7 m,单箱四室,由两个中心箱室、挑臂箱室组成,其中挑臂尺寸保持不变。横向板件包括空腹式横隔板、端横梁横隔板和中横梁横隔板,全桥共计142个横隔板,空腹式横隔板标准间距为4 m,见图2。全桥范围设置8 cm等厚度桥面板,为避免钢桥面板在疲劳荷载作用下的疲劳开裂问题,减轻恒载自重,在车行道及渐变范围内设置UHPC混凝土桥面板。为减薄中支点钢梁底板厚度,在中支点边跨侧40.5 m,中跨侧32.5 m范围内采用钢梁底板与混凝土结合方案,即通过在钢梁底板上浇筑混凝土,采用C50低收缩混凝土,厚度为0.35~1.20 m,协助钢梁底板共同承担荷载作用。

图2 典型断面图(单位:mm)

跨堤桥与黄河大堤斜交,受到大堤坡脚的影响,支架搭设难度大,节段重量大且桥位处存在5~8 m的三级落差,受地形限制,大型起重设备驻位困难,节段吊装与运输难度极大。该文提出3种施工方案,通过有限元软件开展连续梁桥结构内力分析和变化规律研究,从适用性、经济性和安全性等方面对3种方案进行综合比选。

2 施工方案比选

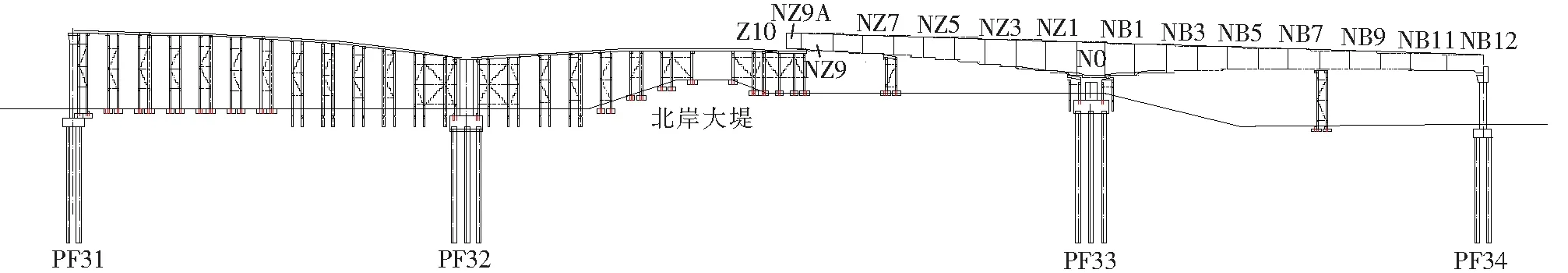

依据设计文件结合现场实际提出3种施工方案,梁段编号SZ表示南侧跨中,NZ表示北侧跨中,SB表示南侧边跨,NB表示北侧边跨,临时支架采用扩大基础,临时墩采用桩基础。

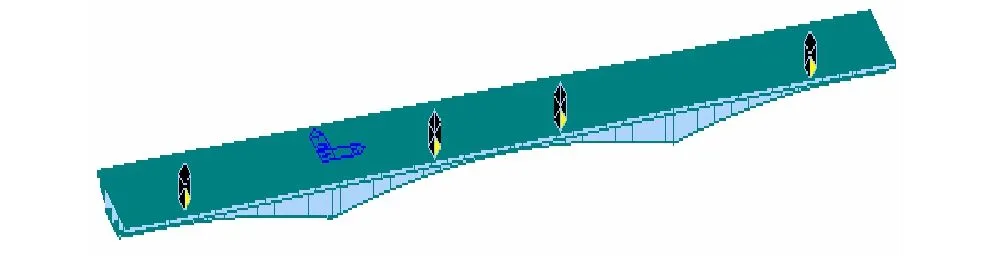

(1) 方案1:少支架桥位散拼方案。利用履带吊逐块吊装板单元,焊接成节段,利用桥面吊机对称拼装两侧挑臂,在合适的温度条件下施工中跨合龙段,浇筑中墩支点处钢梁底板结合混凝土,拆除临时支架,保留SB8、NB8、SZ6、NZ6梁段下4个临时墩,分块现浇部分桥面板,拆除临时支墩,浇筑剩余桥面板,完成施工,具体施工方案见图3、4。

图3 少支架桥位散拼

图4 保留4个临时支墩

(2) 方案2:桥面吊机对称悬拼方案。在堤内变跨区存梁,利用桥面吊机对称悬拼堤外侧T构,SB11#~SB13#与NB11#~NB13#利用支架散拼施工、边跨合龙,在合适的温度下锁定中跨合龙段,浇筑中墩支点处钢梁底板结合混凝土,拆除临时墩及散拼支架,从跨中和边跨梁端分别向中墩浇筑剩余混凝土桥面板,见图5。

图5 桥面吊机对称悬拼

(3) 方案3:支架周转桥位散拼方案。搭设北侧堤外T构少支点支架并安装拼装胎架,利用履带吊吊装板单元至拼装胎架,中间箱体拼装完毕后利用桥面吊机吊装两侧挑臂,挑臂安装滞后一个节段,北侧T构完成施工以后拆除临时墩转移至南侧T构完成南侧T构施工,浇筑中墩支点处钢梁底板结合混凝土,选择合适温度进行中跨合龙,拆除临时支架,保留SB8、NB8、SZ6、NZ6节段下4个临时墩,分块现浇部分桥面板,拆除临时支墩,浇筑剩余桥面板,完成施工,见图6。

图6 支架周转桥位散拼

3 有限元分析

3.1 材料参数

钢梁主体结构采用Q345qE和Q420qE。挑梁和斜底板采用Q345qE材料,NB6~NB12梁段与SB6~SB12梁段为Q345qE材料,其余梁段为Q420qE材料,依据GB 50017-2017《钢结构设计标准》钢材力学性能指标见表1。

表1 钢材力学性能指标

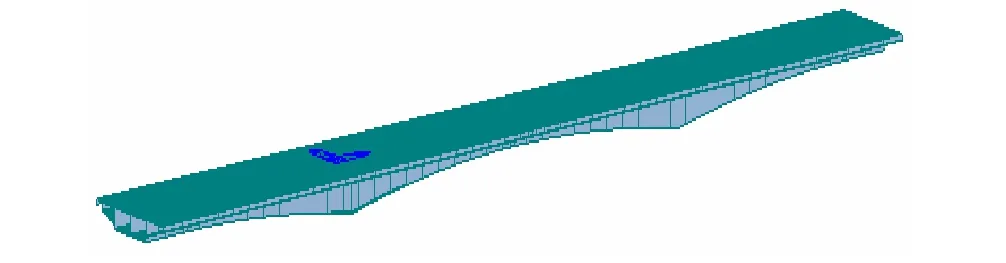

3.2 有限元模型计算

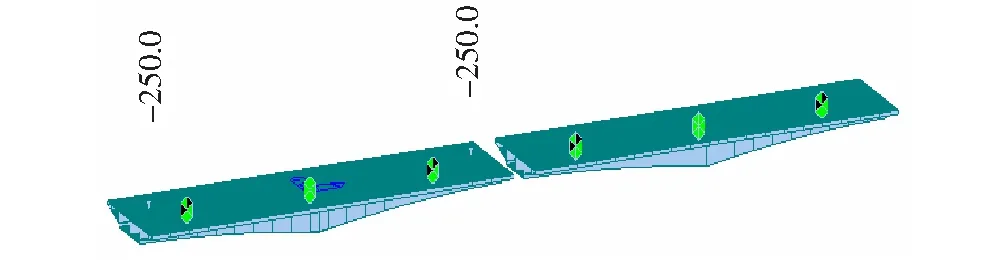

采用Midas/Civil有限元软件建立北侧跨大堤引桥的梁单元模型,主跨245 m,桥面最大宽度为61.7 m,竖向为二次曲面变化,横向为线性变化,模型分为中间箱体和两侧挑臂,均采用梁单元模拟,有限元模型见图7~12。

图7 整体模型

图8 合龙前永久支座边界条件

图9 合龙前临时支架边界条件

图10 合龙后永久支座边界条件

图11 合龙后临时墩边界条件

图12 对称悬拼方案有限元计算(单位:m)

少支架桥位散拼与支架周转桥位散拼方案在受力计算上基本相同,方案区别点在于支架的拆除时机,对结构受力体系没有影响。以支架周转桥位散拼方案为例,桥梁永久支座采用一般支撑模拟,临时支架采用仅受压节点弹性支撑模拟,桥面板以均布荷载施加。

桥面吊机对称悬拼方案永久支座及临时墩均采用一般支撑模拟,单个桥面吊机采用250 t节点荷载模拟。

3.3 线形控制

大跨连续钢混组合梁高精度的线形控制是桥梁达到理想设计线形的基础。跨大堤引桥钢结构总重量接近2.3万t,桥位处存在5~8 m的三级落差,竖向为二次抛物线变化,横向为线性变化,桥面纵坡包括1%、2.45%线形坡度及120 m半径为8 300 m的圆曲线,连续梁跨度大且刚度相对小从而主梁预拱度大,线形施工控制难度大。

(1) 少支架桥位散拼与支架周转桥位散拼方案主梁控制预拱度相同,中跨最大预拱度为1 026 mm,边跨最大预拱度为183 mm,板单元按照制造预拱度拼接成梁段,通过200 t三向千斤顶调位,选择合适的温度条件下焊接码板,施作环缝。

(2) 桥面吊机对称悬拼施工时,梁段重量大,悬臂状态预拱度控制难度相对较大,需要通过增加临时支撑等措施协助控制,中跨跨中最大预拱度为1 059 mm,边跨最大预拱度为208 mm,桥面吊机悬拼部分梁段通过增加预拱度消除悬臂施工过程中竖向变形的影响。桥面吊机吊装就位后,选择合适的温度条件焊接码板和环缝。

3种方案在临时墩位置处的预拱度值相同,从成桥线形的角度考虑,3种方案均能满足设计要求,主梁预拱度见图13。

图13 主梁预拱度

3.4 应力对比分析

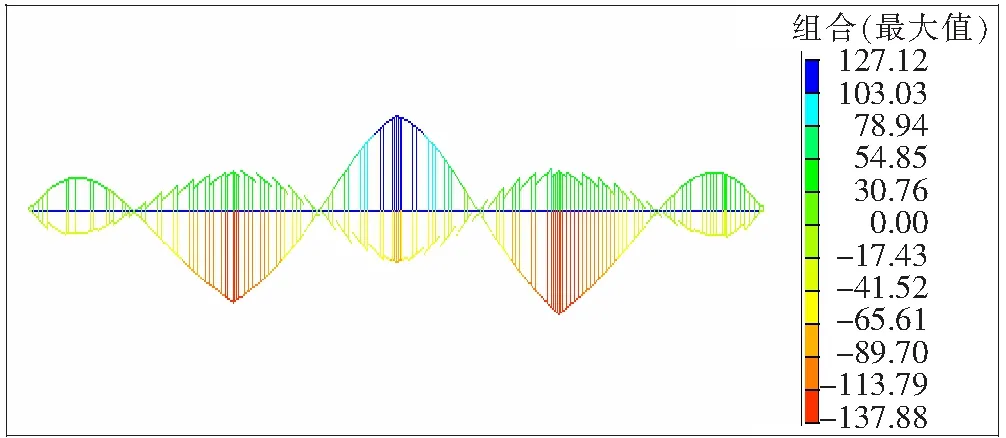

采用有限元方法计算3种不同施工方案、不同施工工序主梁的最大应力及最小应力,结果如表2、图14、15所示。

表2 施工过程中主梁应力值

图14 对称悬拼施工应力包络图(单位:MPa)

图15 桥位散拼方案应力包络图(单位:MPa)

由表2、图14、15可知:

(1) 少支架板单元桥位散拼方案中,临时支架拆除之前桥梁主梁均处于无应力施工状态,能有效保证施工质量,拆除临时支架后仅保留4个临时支墩,跨中主梁上缘承受最大压应力为67.90 MPa,主梁下缘承受的最大拉应力为127.12 MPa。

(2) 桥面吊机对称悬拼方案中,施工过程中,PF33墩柱上缘承受最大拉应力为91.63 MPa,下缘承受最大压应力为175.07 MPa,均小于材料的允许应力值。但是钢结构一般要求无应力焊接工艺,有应力焊接对钢结构的抗拉压、疲劳等材料性能产生较大影响,桥面吊机对称悬拼方案虽然能够满足施工阶段应力要求,但有应力焊接对桥梁使用寿命产生较大影响。

(3) 支架周转桥位散拼方案与少支架桥位散拼方案不同之处在于:方案3为北侧T构完成后将部分临时支架转移至南侧周转使用,北侧主梁合龙口位置下设置临时支架,能够保证中跨梁段合龙时主梁的无应力焊接状态,合龙前PF33墩柱支点顶板最大拉应力为23.49 MPa,底板最大压应力为30.71 MPa,临时支架拆除后4个临时支墩的受力与方案1相同。

从结构受力考虑,3个方案均能满足施工阶段的受力要求,但是方案2中有应力焊接工艺对材料性能产生一定的不利影响,方案1和方案3能够满足无应力焊接工艺要求。

3.5 综合方案比选

3种方案施工过程中的主要投入和方案的优缺点比较见表3。

表3 综合方案比选

综合考虑主梁线形控制、结构应力、主要投入以及施工过程的优劣因素,进行对比分析得到:方案1与方案3在主梁线形控制方面具有明显优势,方案2线形控制相对困难;3个方案施工过程中主梁应力均能满足规范要求,但是方案2不能满足钢结构无应力焊接的要求;方案1需要投入9 500 t临时支架,无需增加新的拼装场地,平行作业面多可以缩短工期,方案2需要投入1 600 t临时支架,装配化程度较高,但是需要增加现场钢结构拼装场地,方案3需要5 500 t临时支架,无需增加拼装场地,但是作业面减少,工期延长,由于跨大堤引桥施工不在关键线路上,工期的延长对整个标段的施工没有影响。

综上所述,支架周转桥位散拼方案相较于方案1节省支架4 000 t,具有良好的经济效益,相较于方案2能够满足钢结构无应力施工的要求,因此该桥选用支架周转桥位散拼方案。

4 结语

济南凤凰路黄河大桥北侧跨黄河大堤引桥采用(154+245+154)m变截面连续钢混组合梁桥型方案,主梁纵横向截面变化,施工难度极大,提出了3种施工方案:少支架桥位散拼;桥面吊机对称悬拼;支架周转桥位散拼。综合考虑主梁线形控制、结构应力、主要投入以及施工过程的优劣因素,最终选定支架周转桥位散拼方案,能够有效地保证施工的安全性,节省支架近4 000 t,具有良好的经济效益。关于有应力梁段焊接问题适用于所有钢结构焊接施工,悬臂状态需要保证无应力焊接的施工工艺,有应力焊接对钢结构桥梁的使用寿命产生较大影响,类似项目要重点关注。