2524铝合金光纤激光焊接接头的组织与力学性能

周思鹏,孙有平,何江美,胡一杰,杨春洋

(广西科技大学 机械与交通工程学院,广西 柳州 545006)

在航空航天器制造中,1×××系~8×××系变形铝合金均已得到应用,但用得最多的是2×××系及7×××系铝合金[1]。近年来,在航空器应用方面,铝合金受到钛合金及复合材料的挑战,但由于铝资源丰富、铝合金性能优良、可回收性强等诸多优点,加之铝合金新的热处理状态不断涌现,材料加工工艺不断更新,在可预见的时期内(至少在2030年以前),铝合金仍将作为飞行器结构中的首选材料[1]。2524铝合金拥有较高的断裂韧性和抗损伤容限,是在2024铝合金的基础上进一步降低杂质元素含量、并适当调整Cu、Mg元素含量得到的新型航空高强铝合金,主要用作飞机的结构材料[2-4]。随着我国航空航天技术的快速发展,对2524铝合金的综合力学性能提出了更高的要求[5]。

目前,铆接仍然大量应用在飞机零件的连接中,一架大型飞机的铆接用量可高达上百万个[2]。铆接的成本高、工作环境嘈杂,且对构件增重明显。为降低成本且实现构件的轻量化,采用焊接代替铆接是必然趋势。电子束焊对工作环境的要求较高,易受到工件尺寸、形状的限制;传统熔焊热输入大、能量密度低,造成接头热影响区较宽、软化严重等缺陷[7];激光可作为理想的焊接热源,因其能量密度高、加工速度快、加工变形量小、工作噪声小,并能够实现柔性加工,对提升铝合金焊接接头的质量有重要意义[7-8]。激光焊接是无接触加工,没有工具损耗和工具调换等问题[9]。Fu Banglong等[10]对2A97铝合金光纤激光焊接头组织及性能进行了研究,发现了接头强度可达母材的83.4%,但由于强化相流失造成接头延展性较差,容易提前失效。田盛[11]研究了7075高强铝合金CO2激光填丝焊,提出填充焊丝能有效消除热裂纹和气孔的产生。牛锐锋[12]采用YAG脉冲激光对1 mm厚5×××系铝合金进行焊接,研究了元素烧损对接头显微硬度的影响。相对于YAG、CO2等其他类型激光,光纤激光具有更好的光束质量和激光亮度[13],且具有波长短、输出功率大等特点。目前对于激光焊接的研究较多采用CO2激光或YAG激光,关于光纤激光焊接方面的研究相对较少[14],因此非常有必要对铝合金光纤激光焊接的工艺和技术展开研究。

1 试验方法

试验材料为2524铝合金板材,生产板材用的铸锭尺寸为200 mm×150 mm×20 mm,化学成分如表1所示。焊接试验板材参考大应变轧制工艺[15]制备:铸锭→均匀化处理(485 ℃10 h,空冷)→铣削表面至14 mm厚坯锭→轧制(每道次加热400 ℃保温20 min,14 mm→10 mm→7 mm→4 mm)→固溶处理(495 ℃60 min,水淬)→时效处理(190 ℃6 h,空冷)→轧制(200 ℃20 min,4 mm→2 mm)→时效处理(150 ℃4 h,空冷)。随后制得规格为60 mm×30 mm×2 mm的焊接用板材。

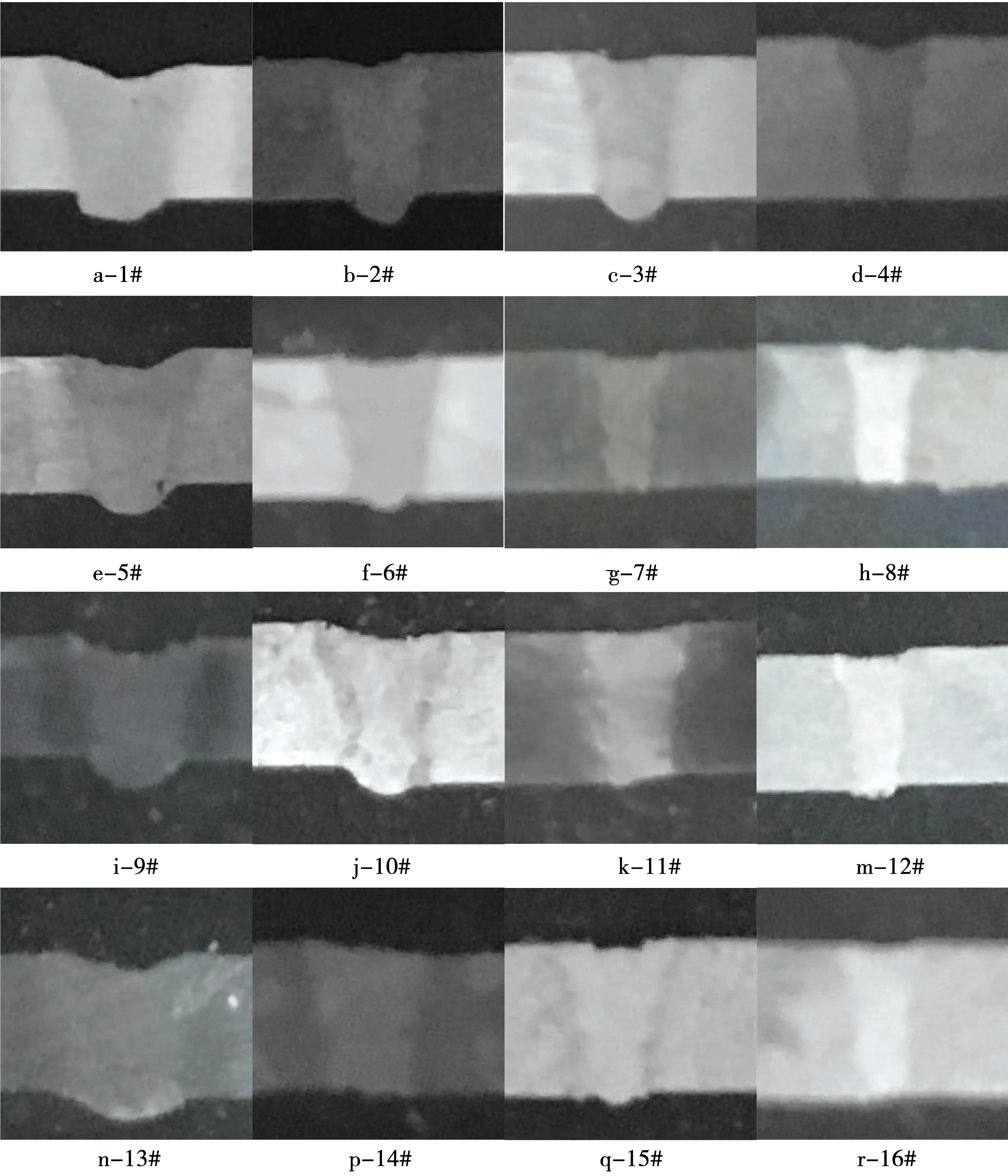

表1 2524铝合金铸锭化学成分(质量分数/%)Table 1 Chemical compositions of 2524 aluminum alloy ingot(wt/%)

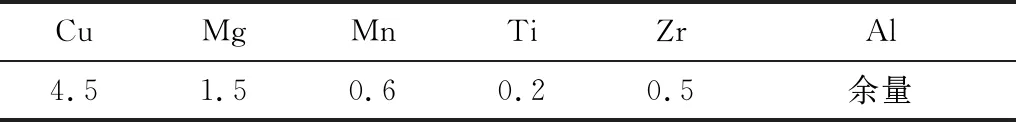

图1为2524铝合金母材的金相组织。可以看出,晶粒沿轧制方向(Rolling Direction,RD)明显拉长,组织呈纤维状且存在细小的再结晶组织,沿主变形方向分布着连续的第二相,且在基体中可以看到明显的滑移线,这对合金的力学性能有显著影响[16]。经室温拉伸试验测得合金的抗拉强度为580 N/mm2,伸长率为12%,硬度为165 HV,综合力学性能优良。

图1 2524铝合金母材金相组织Fig.1 Microstructure of 2524 aluminum alloy base material

焊接采用IPG公司生产的WFF3000光纤激光器,激光波长为1.07 μm,光纤芯径0.1 mm准直焦距150 mm,聚焦焦距250 mm,聚焦光束直径0.2 mm。板材不开坡口,为保证对接界面无间隙,需对板材进行铣削处理。用丙酮溶液清洗去除油污,再用钢丝刷清理表面直至展现出金属光泽,最后用无水乙醇清洗,待风干后立即进行焊接,焊接方向垂直于母材轧制方向。激光功率P为2.2 kW~2.8 kW,焊接速度v为2 m/min~5 m/min,离焦量取0 mm,采用正、背两路氩气对熔池进行保护,不添加其他材料,氩气纯度不小于99.999%,保护气正面流量为12 L/min,背面流量为8 L/min。工艺参数见表2。

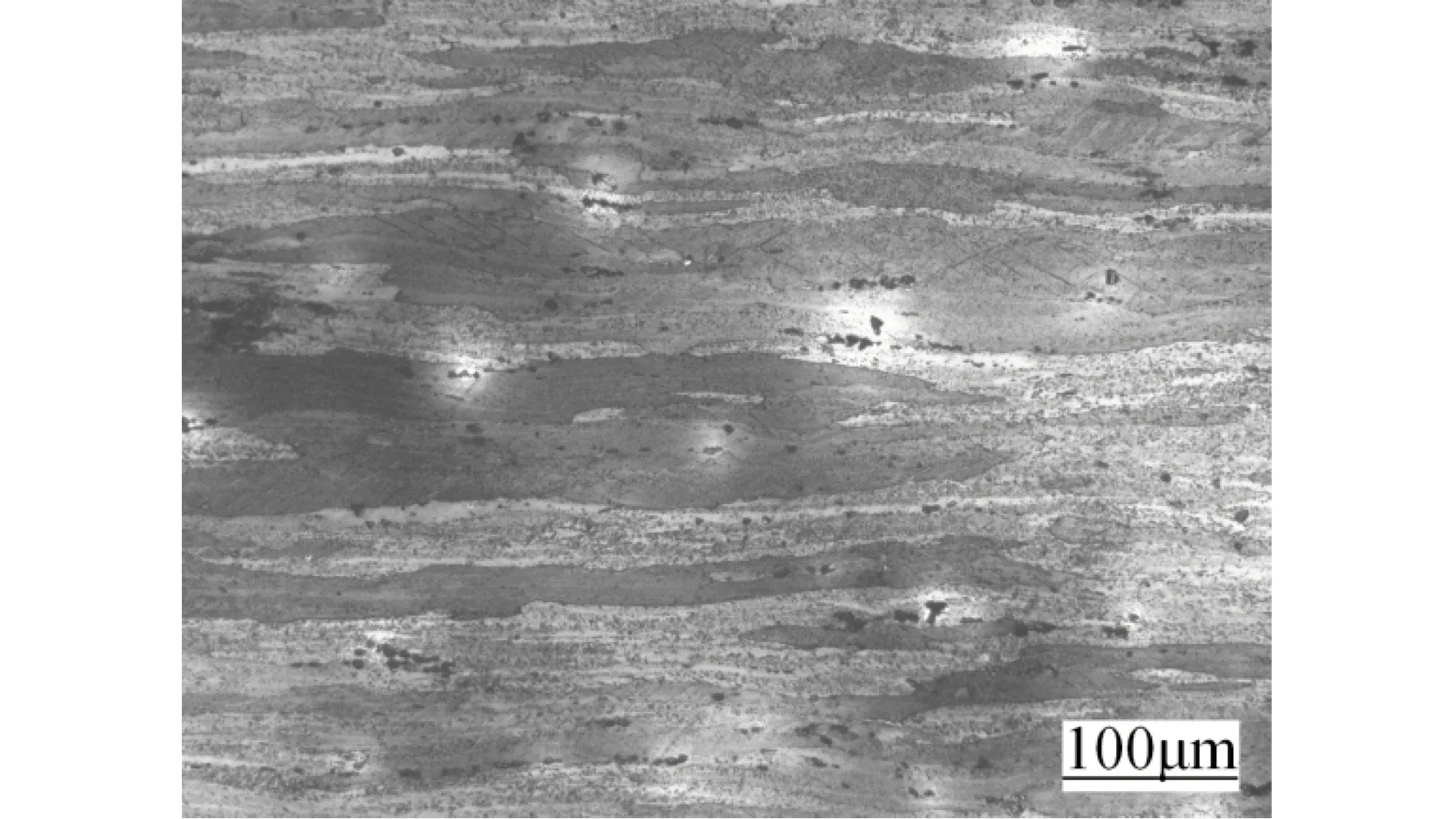

表2 焊接试验工艺参数Table 2 Parameters of welding test

焊接试样打磨抛光后使用Keller试剂(HF、HCl、HNO3、H2O的体积比为1∶1.5∶2.5∶95)进行浸蚀;采用Leica DMI3000M型显微镜观察接头的显微组织;采用十字交叉法测量晶粒尺寸,每组统计晶粒数量为两百个以上;使用HVS-1000Z型显微硬度计测量接头硬度,加载载荷为9.8 N,载荷保持时间为10 s,取样位置平行于上表面1 mm,每隔0.25 mm采点;使用ETM105D型拉伸试验机进行焊接头室温拉伸力学性能测试;采用Rigaku-SmareLab型X射线衍射仪进行物相分析;采用SIGMA场发射扫描电镜观察拉伸断口形貌。

2 试验结果与讨论

2.1 工艺参数对焊缝成形的影响

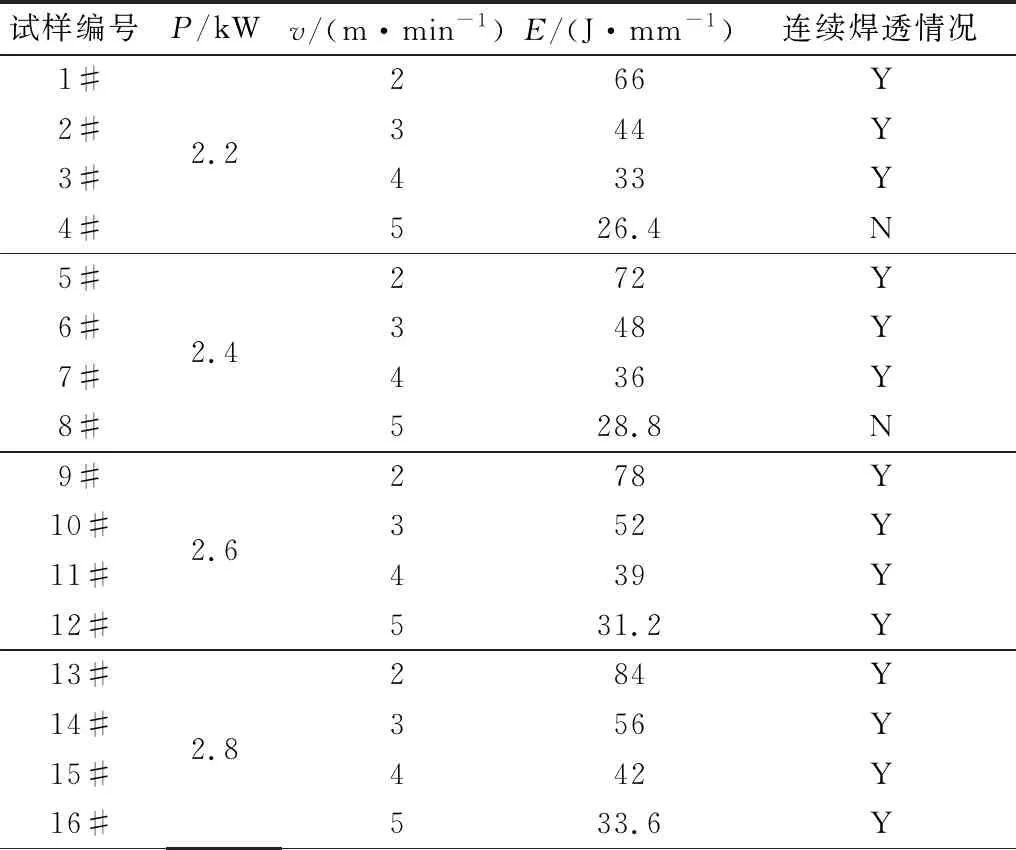

图2所示为各工艺参数下光纤激光焊接头横截面的形貌。可以看出,随焊接速度的增大,接头将由“U”形向“丁”字形转变。由于激光热源的能量密度高,激光焊接更容易得到深熔焊的接头。在熔焊过程中,液态的熔池金属主要受到自身重力和表面张力的作用,在低焊速时,熔池的体积更大,焊缝易发生下榻缺陷,增大焊接速度可以得到有效改善。以7#试样接头为例,焊缝狭窄、深宽比大,上表面无明显塌陷,接头区域无明显气孔、裂纹等缺陷。

图2 各试样接头横截面Fig.2 Cross sections of the joints

在合适的焊接参数下,可以得到成形性较好的接头,表面连续、平整,鱼鳞状波纹均匀,如图3a所示。在焊接速度为5 m/min时,4#和8#试样焊接接头呈现深熔焊的特征,焊缝存在未连续焊透的情况,如图3c、3d所示。产生这种情况可能是因为在功率较低的情况下,过高的焊接速度使焊接过程失稳,此时“小孔效应”焊接瞬间转变为固态表面对激光能量的吸收,母材对激光能量的吸收率锐减,无法焊透合金板材,未焊透的过程中母材仍然在积累能量,当能量超过一定值时,合金重新实现深熔焊接[17]。图4为焊接接头熔宽的变化曲线。熔宽受到焊接热输入的影响,随热输入的减小而变窄。

图4 焊接接头熔宽Fig.4 Weld width of joints

2.2 工艺参数对焊接接头微观组织的影响

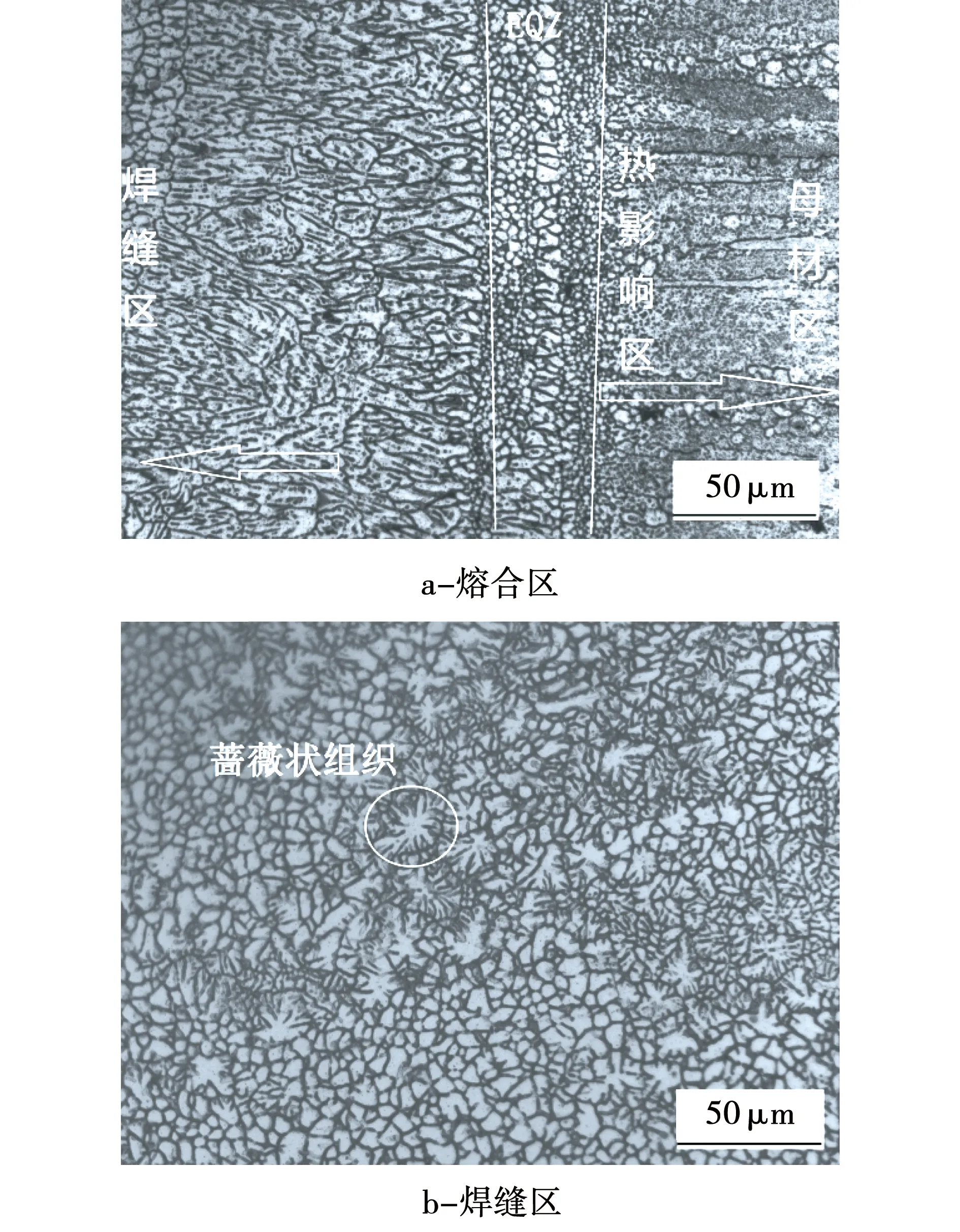

激光焊接接头内结晶组织的形态不仅与焊接工艺参数、母材成分有关,还与温度梯度G、生长速率R有密切关系。在激光焊接过程中,热源沿直线移动,从焊缝中心至两端的热量分布不均匀,不同位置的G和R不同,因此产生了不同形态的结晶组织[18]。接头组织从焊缝中心到母材依次可分为焊缝区、熔合区、热影响区、母材区。

图5为焊接接头的显微组织(均取自板材厚度中心直线)。从图5a中可见,柱状晶以联生结晶[19]的方式沿最快散热方向生长,母材与焊缝之间存在细小等轴晶带。由表1可知,母材中含有微量Zr元素。有文献[20]指出,Zr在2524铝合金中主要以次生的Al3Zr粒子形式存在,Al3Zr与基体共格,钉扎位错和亚晶界,固溶处理过程中仍然能够部分抑制合金的再结晶;而在熔焊中,Al3Zr粒子的存在可以促进熔池中异质形核的发生[17]。在固液混合区域内,由于铝合金热导率较大,凝固过程中产生较大的过冷度,母材界面难熔的金属间化合物颗粒成为形核点,形核率高而晶粒来不及长大,因此形成了细小的晶粒。靠近熔合线的母材受热循环作用的影响,晶粒发生长大,且出现部分再结晶晶粒。而在焊缝中心,温度梯度G降低,成分过冷驱动熔池快速结晶,柱状晶的生长受到抑制[21],如图5b所示,焊缝区组织以等轴晶为主。此外,观察到焊缝区内存在部分“蔷薇状”组织。这是因为在液态金属凝固过程中,熔池受到激光热源形成的“小孔”的搅拌作用,正在长大的晶粒与垂直熔合线生长的柱状晶破裂,形成多个固相质点,而受激光热源影响,焊缝区域的温度梯度降低,原子扩散能力增强,最终形成了“蔷薇状”组织[22]。

图5 7#试样焊接接头显微组织Fig.5 Microstructure of 7# joint

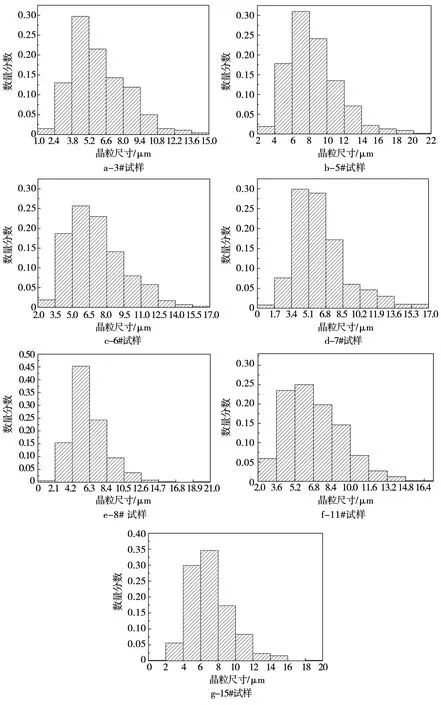

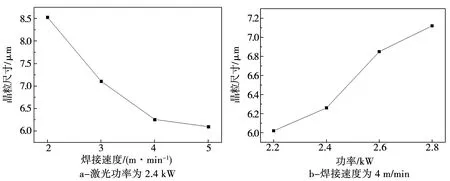

图6、图7表示出各工艺参数下焊缝中心晶粒尺寸分布情况。当激光功率为2.4 kW时,平均晶粒尺寸随焊接速度增加而减小;焊接速度为4 m/min时,平均晶粒尺寸随激光功率增加而增大。焊接速度较低时,母材受到的热输入过高且受热时间较长,凝固过程中,晶粒受到更大的驱动力发生粗化,随着焊接速度的提升,热输入减少,熔池冷却时间缩短,晶粒得到细化。改变焊接功率时,在相同的时间内,熔池受到的热输入增加,晶粒大小的变化同理。焊缝区的晶粒尺寸符合正态分布,平均晶粒尺寸如图7a、7b所示。

图6 焊缝中心晶粒尺寸分布Fig.6 Grain size distribution in weld center

图7 焊缝中心晶粒尺寸变化曲线Fig.7 Grain size curve of weld center

图8为母材及部分焊缝中心的X射线衍射图谱。试验用的合金的w(Cu)/w(Mg)=3,此时合金中主要强化相的平衡相为Al2CuMg[23]。由图8可见,经激光焊接后,焊缝内的物相与母材的相同,未发生明显变化,均为α-Al、Al2CuMg、Al2Cu、Al3Zr相。由图8b可见,部分衍射峰消失,且热输入较高时,强化相的衍射峰强度有所下降,因此在保证焊缝成形性的前提下,应尽量选取热输入更小的工艺参数。

图8 2524铝合金XRD物相分析Fig.8 XRD phase analysis of 2524 aluminum alloy

2.3 工艺参数对焊接接头力学性能的影响

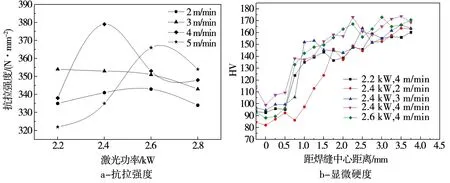

图9为各工艺参数下接头的力学性能。由图9可以看出,焊接速度和激光功率对焊接接头的力学性能有较大影响。如图9a所示,在激光功率为2.4 kW,焊接速度为4 m/min时,可以获得抗拉强度最高的激光焊接头。

图9 焊接接头的力学性能Fig.9 Mechanical properties of the joint

晶粒尺寸的增大会导致合金的抗拉强度和硬度下降。而另一方面,在焊接速度较低时,所有功率下,焊接接头的抗拉强度均较低,这是因为热源移动速度慢,过大的热输入造成焊缝区域低熔点元素的挥发、烧损,引起熔池变宽,这些都会造成焊接接头力学性能的下降[24]。在焊接速度为4 m/min和5 m/min时,抗拉强度随激光功率的增大呈现先上升后下降的趋势,功率较低时,焊缝没有完全熔透,有效连接面积减少,因而力学性能较差;随着激光功率的增加,热输入过大,焊缝尺寸增大,使得接头残余应力和变形增加,影响接头的力学性能[24]。

图9b为焊接接头的硬度曲线。由图可以判断出,接头整体的硬度曲线将呈“U”形。焊缝区是硬度最低的区域,这是因为该区域经历了重新凝固结晶,母材原有的热处理强化效果消失或减弱;熔合区组织差异较大,这使得硬度在该区域发生突变;从热影响区至母材区,受到的热循环作用逐渐减弱,硬度逐渐回升。7#试样焊缝区的平均硬度最高,为107 HV,达到母材的64.8%。

图10为母材及7#试样常温拉伸的应力-应变曲线。从图10可以看出,母材试样的拉伸曲线出现锯齿形波动,这是不连续动态再结晶的特征[25]。2524铝合金属于可热处理强化合金,因此受到熔焊过程中热输入的影响,原母材析出相会发生溶解或粗化,造成焊接接头力学性能的下降[26]。最佳工艺参数下,接头的平均抗拉强度为379 N/mm2,平均伸长率为4.7%,分别为母材的65.3%和39.2%。焊接试样无明显的屈服阶段,在产生少量的塑性变形后即产生断裂。

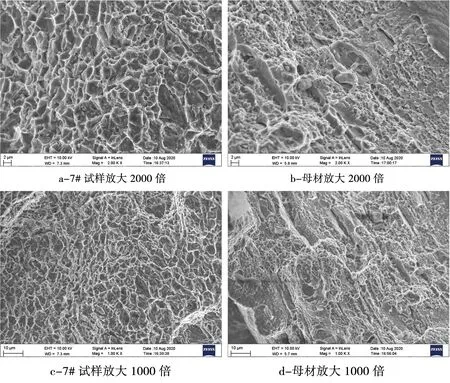

图11为母材与7#试样拉伸断口的SEM图。拉伸过程中,裂纹源在第二相粒子与基体的交界处形成,随后积聚、连接,最终导致合金断裂[27-28]。7#试样在宏观上伸长率较低,其断口(由图11a、11c)可见分布着大量韧窝,在部分韧窝的底部还可以观察到第二相粒子,存在明显的撕裂棱,接头的断裂形式为韧-脆混合型断裂;母材的断口如图11b、11d所示,以韧窝为主,相比于焊接接头,韧窝数量更多且更为细小,同时存在河流状花纹和台阶,因此母材的断裂形式也为韧-脆混合型断裂。

图11 2524铝合金拉伸断口SEM形貌Fig.11 SEM morphologies of tensile fracture of 2524 aluminum alloy

3 结 论

1)焊接速度对2524铝合金光纤激光焊接头宏观形貌的影响较大,激光功率影响次之,在合适的工艺参数下,可以得到下塌量小,表面平整,焊缝狭窄而修长的激光深熔焊接头。

2)当激光功率为2.4 kW,焊接速度为4 m/min时,接头接头的抗拉强度最高,达到379 N/mm2,伸长率为4.7%,分别达到母材的65.3%和39.2%,焊接接头断裂形式为韧-脆混合型断裂;焊缝区平均硬度最高为107 HV,达到母材的64.8%;从焊缝中心至母材区,硬度逐渐提升,且在熔合线附近提升较快,焊缝区平均硬度随热输入的增加呈降低趋势。

3)焊缝内的第二相主要为Al2CuMg、Al2Cu相;接头区域的晶粒大小与强化相的存在均受热输入影响,增大热输入时,晶粒更为粗大,强化相流失加剧。