填料塔堵塞故障的分析与处理

刘存玉

(淄博职业学院制药与生物工程系,山东淄博,255314)

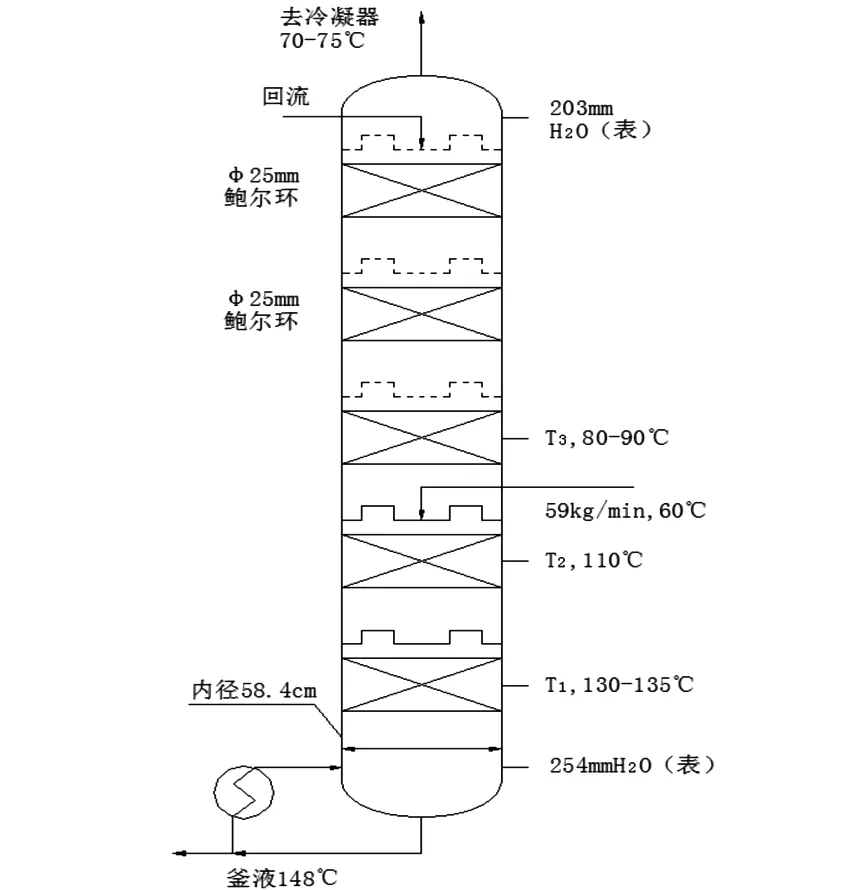

某化工企业引进生产装置中有一填料塔,用于有机物料的蒸馏分离。塔中有5个填料床,每个填料床高2.9m、直径58.4cm。处于塔上部的两个填料床内充装的是Φ25mm的鲍尔环散装填料,其余三层床内为一种小型专用散装填料。在塔的每个填料层部位开有一个入孔,以便进行填料的装卸和液体分布器塔板的检查检修。进料口处于第二层的分布器上方一定位置。该塔设计的进料组成,除有机混合物外,还含有2%—3%的水分,并溶有大约不超过0.2%的NaCl和100ppm的碳酸钙。

该塔及其正常操作条件如图1所示。

图1 塔及正常操作条件示意图

1 故障概况

该塔首次开车后一直运行正常。为获得更佳分离效果,曾在运行约3年后对塔的内部进行了改造,用一种性能更高的分布器更换了进料分布器和塔底分布器,更换后运行平稳。期间,由于生产工艺的原因,进料中溶解盐的数量经常会超出原设计范围,并曾出现一次高差压的情况,经停车先后用水和有机溶剂清洗,现象消失。

但半年后又出现了一个新的更严重的问题,使操作不稳、产品流失,不得不将进料流率从59kg/min降低到45kg/min以内。故障具体情况如下:

该塔启动后,通常还能在正常温度范围(可通过一模拟程序预测)运行1—2天,随后进料口以下的温度T2开始逐渐下降。当塔底上方约0.9m处的填料内温度T1降低到90—95℃时,塔底压力开始增加。同时,再上一层填料内的温度T2也降到了约85℃。

在随后约1小时左右,塔底压力稳步增加,最终超过了1066mm水柱。现场压力计显示,过大的压降主要出现在提馏段之内,但也不止一次出现在进料口上方区段。

操作人员采取了临时性措施。首先把塔底温度从148℃调低到100℃并保持1小时左右,然后再线性调回148℃。在此过程中,将塔釜液循环到进料罐。该措施能使设备运行恢复正常,但一两天后,还得重复上述措施。从塔顶以水冲洗后,能使正常运行时间延长到二至三天。

在该塔不能正常运行约一个月后,操作人员首先将塔用水进行了冲洗然后打开。发现在进料口上方区段内存在一些非挥发性有机物。当把处于进料口紧下方的填料取出后,发现其中有些表面覆盖有碳酸钙固体。在分布器板上未观察到沉积物,但水溶性的沉积物很可能已经被水洗冲掉了。

2 故障原因分析与处理

2.1 原因分析

2.1.1 从填料上查找原因

首先考察问题是否出在填料上。在操作处于不稳定状态时,曾就压力做过考察。记录到:塔底压力达1270mm水柱、塔底两层填料床之间的压力达1066mm水柱、进料分布器上方的压力为254mm水柱。这表明问题出在进料口以下部位,初步判断根源可能在于塔下部填料尺寸偏小被堵塞。

因此决定将塔下部两个床层内的填料更换为大一号的填料。床层体积不大,因此更换成本不高。尽管较大的填料比相同几何形状的较小填料效率低,但该塔提馏段的设计处理能力有较大富余,所以更换为较大填料对分离效果产生的负面影响可忽略不计。

更换填料后重新启动,分离效率的确未出现明显降低。但是,操作不稳定问题仍存在,只不过这次出现最大压降的地方转移到了靠近进料口的下方位置,两次故障停车之间的正常运行时间也基本没有延长。更换填料其实并没有将故障消除,分析主要原因如下:

(1)将尺寸较小、处理能力较低、抗垢能力低的填料更换为较大填料本应能够延长运行时间或增加处理能力,但对该塔而言实际情况并非如此。

(2)假如是填料被堵塞,那么更换填料后压降最大的区域应该还是原来的区域,即提馏段的大部分,但实际情况是更换填料后,压降最大的区域迁移到了紧靠进料口以下部位。

2.1.2 从液体分布器上查找原因

排除了填料方面的原因,下一个要检查的对象就是液体分布器。进料位置和塔下部两层填料床之间所使用的两只液体分布器的基本布局,是每一分布器上均匀排列着5根高25.4cm、总截面积为283.9cm2的升气管、30根高17.8cm的降液管(外径2.54cm,内径2.22cm);在每根降液管侧面开有2个直径为0.51cm和0.89cm的小孔,分别处于从分布器底盘向上算起2.54cm和10.2cm的位置,两个小孔的圆心处于底盘同一垂线上。每根降液管向上露出底盘17.8cm,向下探出底盘5.1cm。降液管没有液封,因此蒸气可从管中漏出。其中,进料分布器仅在一个细节上有所不同:一根向下弯曲的直径3.81cm的进料管将料液从距离升气管顶部约5.1cm的高处排到中央升气管帽的中心位置。

对进料分布器进行分析,发现一旦液位上升到降液管的顶部,在降液管内向上流动的蒸气就很可能会对液体产生向上的拖拽作用,从而使液体在分布器上方集结,并蔓延进入上一个填料床内发生积累。而所观察到的高压降现象是可以用液体的积累来解释的。

按设计如果降液管侧孔通畅,当进料流量为45.4kg/min时,分布器上的液位应在11.4 cm—12.7cm、流量为59kg/min、液位高度约为13.9cm,均不应超过高17.8mm的降液管。而经测算,在降液管靠近分布器底部的直径0.51cm的侧孔堵塞的情况下,当进料流量在45.4kg/min时,液位高度约为16.5cm;而流量增加到52.2kg/min时,液位就超过了降液管高度。不仅如此,受来自进料管的料液的鼓泡和飞溅,以及液体表面波浪的影响,不等流量达到52.2kg/min,液位就可能已经上升到管顶了。

降液管的下侧孔直径只有0.51mm,这么小的孔的确容易堵塞。这也从打开塔准备更换提馏段的小尺寸填料时的发现相吻合,即使经过了停车在线冲洗,很多降液管的小侧孔仍处于堵塞状态。

当分布器小孔被堵塞,液体分布情况就变差,进料口以下床层的分离效率就降低,从而使更多的轻组分进入提馏段,使温度T1、T2降低。只要这两只分布器上的液位不高于17.8cm,压降就接近于保持不变。然而,一旦堵塞变得严重,分布器的液位就会高于17.8cm,液体就会被夹带进入上一个床层,使压降增大。

推测使分布器堵塞的沉积物主要是NaCl,以及少量碳酸钙,这也反映了它们在进料中的相对浓度。蒸馏时进料中的水沿塔内上升,而较重的盐分留下来并向下运动。进料口以下区段的混合物是贫水的,而盐又不溶于有机溶剂,结果盐分就在进料口下方区段沉积下来。

不稳定操作中的温度降低具有和在线水洗相同的效果,因为这能使精馏段的水下降进入提馏段,从而使部分沉积物溶解。当塔底温度从148℃降低到100℃,水和溶解的盐从塔底流出。这样的在线清洗或许能去除多数堵塞物,但需要很长的时间,因为进料口上方精馏段的水分量也很少。

准备停车检修时,先将塔用水冲洗后才将塔打开。水的冲洗溶解了大部分盐,因此,大部分的堵塞证据也就随每次冲洗消失了,只有不溶性的碳酸钙留了下来。

至于在更换填料前压降增加始于提馏段,应该是由于填料尺寸较小,经较长时间使用后因沉积物增加而出现部分阻塞的缘故。也就是说,塔的操作故障是因为进料中溶解盐含量的增加,使填料和分布器同时出现了瓶颈。更换填料解决了填料阻塞问题,但对解决分布器存在的问题没起作用。

通常,液体分布对像本塔这样的直径较小、床层较低的填料塔的影响不如对较大直径的填料塔的影响来得大[1]。此外,通过对该塔以往的操作状况的考查发现,即便是在降液管存在堵塞的情况下,其分离效果几乎没有变差,说明该塔塔板数有充分的过剩系数,能够承受一定程度的分布不良状况。也就是说,实际上可以采用适当的折中方案解决分布器存在的问题。

因此,对新的分布器而言,要求必须满足两个主要指标:一是必须抗堵塞,二是能够避免液位上升到升气管、出口堰或降液管顶部时产生雾沫夹带的现象。至于分布质量,如前所述,则是在一定程度上无需过多考虑的次要问题;操作弹性也无关紧要,因为该塔通常都在高流率运行。

2.2 处理措施

通过上述分析,认为槽式分布器可以作为一种选择,因为该类型分布器不会出现堵塞和液位上升过高的现象。但由相关生产厂提供和本填料塔匹配的槽式分布器,至少需要数周的时间。因此先在现有条件下想办法。

于是,打算将前述更换下来的两只旧分布器加以利用。这两只旧分布器属于性能较低的孔盘式分布器,在底板上均匀排列着30个直径为0.8cm的降液孔和8根高8.9cm的升气管。这些小的降液孔因为处于底板位置,而不是像更换后的分布器那样处于降液管侧面,当料液中溶解盐含量增加时相对更易被堵塞,故不宜直接装回去。较低的升气管也使液体容易上升到其顶部以上,引起夹带和液泛。

最初设想将旧分布器的相当一部分降液孔堵上,把其余降液孔的孔径扩大,并将升气管高度延长到25.4cm。但厂内机修条件有限,将升气管高度加长在一周之内也难以完成,而生产任务紧迫,所以这个方案被搁置。综合考虑,维持8.9cm的升气管高度不变,寻找一个简便可行的方法对旧分布器进行改造。

避免液位上升到超过升气管顶部是需要解决的当务之急。那么按一般原则和经验,要求该分布器满足进料流率为最大59kg/min时,液面高度为2.5 mm—3.2mm;进料流率为45.5kg/min时,液面高度在1.3cm—1.9cm之间。为此,参照有关资料[2],对该分布器又钻了18个直径1.59cm的孔,结果表明这样大小的孔径具有非常好的抗堵塞能力,液面也不会升得过高,并且在单位面积上也有合理的分布点数量(约65个/m2)。由于这是一个折中的应急方案,液面高度偏低使分布质量不佳是其唯一缺憾。

3 结语

将经过这样改造的分布器安装试车,没有出现操作不稳定的现象,塔底产品符合要求。温度T1为125℃,降低了大约10℃,说明分离效果的确有所损失,但并不足以对塔底产品的纯度造成负面影响。该塔平稳运行了两年以上,既没有再出现类似故障,也无需停车进行在线清洗,证明此前采取的故障诊断和处理措施相当成功。