丁炔二醇采出的讨论分析

潘军光

(四川天华股份有限公司,四川泸州,646207)

1 前言

丁炔二醇又名1,4-丁炔二醇,是一种重要的有机化工原料,可进一步加工成丁烯二醇、丁二醇和正丁醇等一系列重要的有机产品。国内丁炔二醇合成工艺50%以上的都是英威达工艺Reppe法生产技术,四川天华股份有限公司正是使用该工艺,以乙炔和甲醛为原料,在铜铋催化剂的作用下生成1,4-丁炔二醇。因反应的特殊性,采取的是淤浆床;分离催化剂和产品丁炔二醇采取的是浸入蜡烛形过滤器,根据使用的经验,在催化的末期,催化剂的活性仍能满足生产,但是产品的采出是否能满足生产需求,成为了更换铜铋催化剂的标准。无论是采用天然气制乙炔装置,还是电石制乙炔装置,各原、辅料生产装置的检修周期均取决于丁炔二醇催化剂的使用情况。如能有效地改善丁炔二醇的采出,就可以延长各个装置的检修周期、减少各装置的开车停车过程中对设备的损害并降低辅助材料费用和人工检修费用,使装置的生产成本降低;同时也可以减少固体催化剂废弃物的产生量以及运输处理等环节给环境带来不必要的污染。

2 丁炔二醇采出与“反吹”的探讨

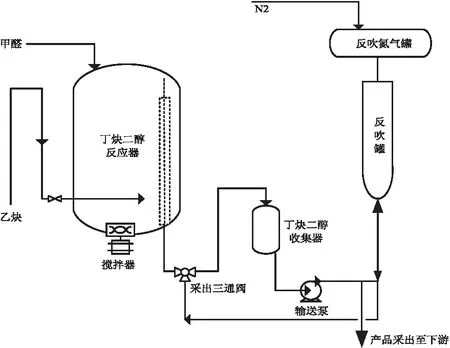

丁炔二醇反应器中生成的产品使用浸入式蜡烛形过滤器分离,既可以进行产品丁炔二醇溶液的脱除,又能保留铜铋催化剂。蜡烛形过滤器采用采出的丁炔二醇溶液定期进行“反吹”,以除去蜡烛形过滤器表面催化剂结块。反应器中过滤出的丁炔二醇溶液,经初级过滤器和精过滤器再次过滤,以除去少量的催化剂,再送入丁炔二醇储罐。丁炔二醇的采出示意图如图1。

图1 丁炔二醇的采出示意图

在丁炔二醇反应器的采出上,蜡烛形过滤器的安装及反吹调整是基础,催化剂是本质,运行维护是关键。通过对本装置历史运行情况的总结,将丁炔二醇采出相关问题作如下梳理。

2.1 蜡烛形过滤器的准备

2.1.1滤袋自身的质量问题决定了产品采出的品质以及催化剂的使用时间

国内英威达工艺的装置,以年产6万吨BDO装置使用时间最长,平均的使用周期每炉催化剂>110天,在滤袋本身质量上显得尤为重要,品质过硬的滤袋是基础的保障。

2.1.2 蜡烛形过滤器滤袋的包扎

(1)逐一确认整个蜡烛形过滤器表面已清洗干净,蜡烛形过滤的内部无异物,必要时需重新进行清洗。

(2)逐一检查蜡烛形过滤器表面钢丝网的完整情况,如有小的破损,将其修补完整;如出现大面积破损,则需要更换钢丝网。保持表面钢丝网的完整性、光滑和无毛刺,关系着正常使用过程中反复冲洗滤布的使用寿命。

(3)在每根过滤器滤筒的头、尾沿圆周方向粘上专用氟橡胶带,同时在整个蜡烛形过滤器表面纵焊缝上贴上专用羊毛毡。

(4)认真检查滤袋质量,滤袋检查合格后,从过滤器头部慢慢套入滤袋,当滤袋下端口与过滤器滤筒尾部氟橡胶带末端平齐后,用专用不锈钢喉箍将其固定,并紧挨喉箍沿圆周方向粘上专用氟橡胶带,然后在橡胶带上装上专用钢抱箍,同时在钢抱箍后再装1根专用不锈钢喉箍。根据使用经验,蜡烛形过滤器两头的专用钢抱箍,随着使用时间的累积,弹性变形会加剧,为确保包扎的质量,在累计使用3个周期后,将专用钢抱箍进行更换,或专用抱箍拧紧后两颗锁紧螺母间的间距小于1cm时更换。

(5)用手将滤袋从尾到头逐段扯直,由于滤袋尺寸大于滤筒,故在扯直滤袋时,应将滤袋沿圆周方向折叠,使滤袋与滤筒结合紧密,同时应在滤筒纵焊缝处折叠,以保证过滤面积,并在每间隔30cm处用专用不锈钢喉箍固定,确保滤布各段在反吹时受力均匀。

(6)在过滤器滤筒头部沿圆周方向粘上专用氟橡胶带,然后在橡胶带上装上专用钢抱箍,使滤袋与蜡烛形过滤器外表面结合牢固,避免因专用钢抱箍变形,局部增加氟橡胶带的现象。局部增加氟橡胶带,专用钢抱箍与胶带之间必有间隙,随着蜡烛形过滤器使用,氟橡胶带会不同程度地受到腐蚀,导致专用钢抱箍在反吹力的作用下发生位移,进而蜡烛形过滤器失效。同时在钢抱箍后再装1根专用不锈钢喉箍固定,剪去头部多余滤袋,则包扎完毕。

2.2 蜡烛形过滤器的水试漏

对新包扎的蜡烛形过滤器需逐根进行充水检查试漏,通过专门制作的管道接头向蜡烛形过滤器内部注满工业水,并保持约15kPa压力,检查滤袋的的通透性、滤袋针缝是否漏水、滤袋表面是否有缺陷、蜡烛形过滤器两头专用钢抱箍是否存在漏水情况以及蜡烛形过滤器顶部盖板完好等情况,对不合格处需进行重新包扎。在蜡烛形过滤器水试漏检查合格后,需逐一对专用抱箍、不锈钢喉箍进行再次紧固,确保足够牢靠。

2.3 蜡烛形过滤器的安装

仔细检查丁炔二醇反应器内是否清洗干净、设备内壁是否有缺陷、底部分布环上的孔是否堵塞、过滤器在设备底部的安装密封面是否干净无杂质、底部搅拌器是否损坏等,如发现问题应立即处理。必须用清洁的专用尼龙绳或其他非金属的索具进行吊装,防止金属吊具挂伤、污染滤布,蜡烛形过滤器在从顶部吊入设备时一定要小心谨慎,严防挂伤滤布;安装时必须更换蜡烛形过滤器底部的橡胶垫以及“O”垫圈,确保每一根蜡烛形过滤器底部的“O”型垫圈全部装进底座中,避免正常生产时,物料外漏。

2.4 蜡烛形过滤器的投入使用

(1)在丁炔二醇催化剂配制前,系统水联运过程中,逐一冲洗每一根蜡烛形过滤器的采出和气输管,确保通畅备用。

(2)正常运行过程中,当丁炔二醇反应器液位达到50%时,做好蜡烛形过滤器的投用准备。

(3)确认浊度仪已经投用,打开一根蜡烛形过滤器产品采出管线上切断阀。

(4)密切监测蜡烛过滤的压差,如果蜡烛形过滤器压差出现急剧下降,现场用烧杯取样确认,若确认过滤器发生泄漏,应立即关闭阀门切除该根蜡烛形过滤器。

(5)密切监测浊度仪变化情况,当浊度显示平稳,现场用烧杯取样确认干净后,15分钟以后进行下一步。

(6)打开气输管切断阀。

(7)重复上面步骤,直到投入完毕所有蜡烛形过滤器。

(8)所有蜡烛形过滤器一旦投入运行,除非有异常的催化剂渗出迹象或工段停车,否则不要将其切除运行。

2.5 蜡烛形过滤器反吹的投用

(1)当下游初级过滤器切换频率大于24小时/次,蜡烛形过滤器压差持续上涨,则需投用反吹程序。初始投用反吹时,需将反吹的压力,反吹的时间、反吹的间隔调整至合适状态,投用一轮反吹后停止,观察每一根蜡烛形过滤器的采出情况,以及下游过滤器的切换情况。通常在2—3天后,下游过滤器切换稳定后,再连续投用反吹程序。

(2)在装置正常运行的情况下,通常是将丁炔二醇反应器的采出液位调节阀开度控制在5%—15%,让大部分的产品丁炔二醇通过气输管采出,将蜡烛形过滤器的内积聚气排查,确保每一根蜡烛形过滤器内部充满液体。

2.6 蜡烛形过滤器反吹程序的调整

为确保采出的通畅,抑制反应器压差的上涨速率,需通过调整反吹系统中的相关参数来实现;反吹是通过相同时间内,反吹量为38 L—114L,折算成反吹罐的液位为6%—19%,以350gpm—450gpm的瞬时速度下强制加入过滤器,通过反吹罐液位下降的情况来评判反吹的效果,尽可能将每一根蜡烛形过滤器的反吹液位调整至一致,以达到相同的反吹效果。

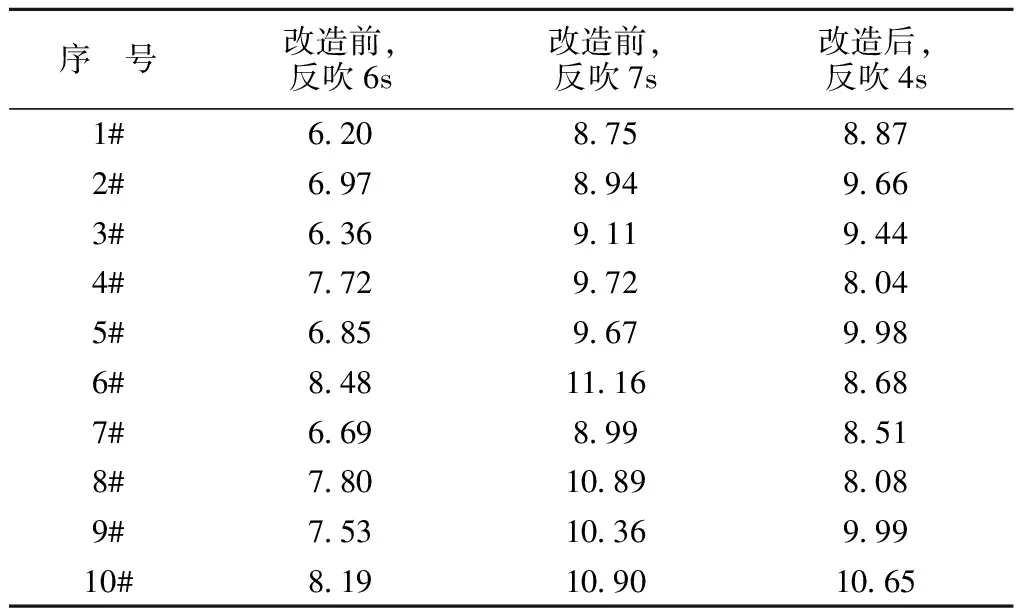

2.7 反吹时间与反吹液位下降情况

通过表1可以看出,反吹时间和反吹罐液位下降成正比关系,且影响较大,但是随着反吹时间的加长,反吹的力度达不到要求,主要体现在蜡烛形过滤器的上段反吹效果差;通过逐一确认满足反吹量和反吹时间上取最优值,以达到最佳的反吹效果。本装置上通过改造采出三通阀,有效地缩短了三通阀的开关时间,在反吹4s的情况下达到了改造前反吹7s时液位的下降量,从拆开的旧蜡烛形过滤器来看,上段反吹效果明显得到改善。

表1 改造前后反吹时间与反吹液位对比表

2.8 反吹压力对液位的影响

通过表2可以看出,反吹压力的调整,对反吹效果的影响较小,且反吹压力过高,对滤布本身及滤布的包扎提出了更高的要求,一般控制在80 kPa—120kPa。

表2 反吹压力对反吹液位的影响对比表

2.9 反吹周期的影响

反吹周期的调整能有效地改善滤布压差,反吹周期越频繁,采出压差越低;反吹次数增加,直接关系滤布的使用寿命。通常情况下,优先将反应器的压差控制在10 kPa内,在运行80天时,压差控制在20 kPa内。初始投用反吹时,设定反吹时间3s,反吹周期300s,反吹压力80 kPa;在催化末期时,设定反吹时间4s,反吹周期80s,反吹压力120 kPa就不再进行调整直至催化剂的更换。

3 铜铋催化剂末期采出的探究

在丁炔二醇催化剂的末期,由于滤布压差高,滤布透过性差,蜡烛形过滤器内部容易积聚气,形成气阻,直接影响产品的采出。在中后期时,可以将气输管切为就地排放,将积聚气排放完后,再投入系统,能维持运行一段时间,但该操作随着催化剂的使用时间加长,处理一次,能正常采出的时间就越短;因气阻的形成,不但影响产品的采出,同时影响反吹的效果,导致采出情况更加恶劣,因此在极端情况下,可以通过限制采出阀的开度,确保气输管一直有物料通过,蜡烛形过滤器内部充满液体,以确保反吹的效果,改善采出情况,达到延长使用的目的。

3.1 催化剂母体

本装置一直采用的是进口铜铋催化剂,使用过同一厂家两个型号的催化剂,具体催化剂的参数见表3。

表3 新一代催化剂与老一代催化剂的参数对比表

通过厂家给的分析数据来看,新一代催化剂母体的颗粒更大、分布更均匀,从催化剂的活化过程来看,两个批次的活化过程基本无明显差异,新一代催化剂的活化过程更平稳。在活化结束时加负荷的情况来看,新一代催化剂的活性明显优于老一代;反应器的温度普遍较老一代催化剂低;反应器的整个压差上涨趋势明显缓于老一代,整个使用周期得到有效延长。在老一代催化剂活化结束后,下游初级过滤器切换频繁的现象,在新一代催化剂使用上明显得到改善。新一代催化剂使用过程中,曾遇到过极端紧急情况,系统乙炔中断超3小时,再次恢复开车,未发现蜡烛形过滤器滤布压差上涨,催化剂活性降低的现象,新一代催化剂本身的抗异常工况能力、强度和稳定性优于老一代。新一代催化剂从本质优化上为丁炔二醇的采出提供了更好的条件。

4 工艺运行维护

4.1 pH值的影响

在已知的pH值小于6和大于7.5时,催化剂乙炔铜中的铜会溶解,从实际的生产数据来看,pH值低于6后,系统除铜离子的过滤器更频繁,表明催化剂中的铜离子在流失;pH值偏高,会提高反应的速率,同时副反应、聚合物也同样增多;为避免两个极端,稳定正常生产,pH值控制在6.0—6.2。

4.2 温度的影响

乙炔铜催化剂的使用范围为80—96℃,温度低,反应器中残余的甲醛含量高,返回反应器的循环甲醛量增大,反应器的液相采出负荷加大;同时低乙炔分压的低温操作,会造成催化剂粉化,促使蜡烛形过滤器压差上涨;高温度,反应加快,会促进聚合物的生成,粘着在蜡烛形过滤器的表面,使蜡烛形过滤器的通过性降低,压差上涨;正常控制在88—92.5℃。

4.3 通过反应器乙炔量的影响

通过反应器乙炔量小,原料乙炔的量不能满足正常生产,易造成气相喷射环堵塞;反应器的搅拌不够充分,气相分布不均匀的现象,不能完全带走反应的热量。通过反应器的乙炔量大,易将反应器中的催化剂带到下游工段,造成催化剂流失,正常控制在7500—8000NM3/h。

4.4 循环乙炔浓度影响

低乙炔浓度,低温条件操作下,催化剂易粉化;高乙炔浓度,增加安全风险,且需要放空更多的驰放气才能维持高乙炔浓度,造成浪费,正常应控制在45%—55%。

对于丁炔二醇催化剂寿命来讲,最基本的是确保当反应器含有催化剂和高浓度的甲醛并且处于或接近正常操作温度时,到反应器的乙炔流量不被中断。在正常运行的情况下,催化剂需要连续的乙炔供应,否则就会被甲醛还原成金属铜,这会促使聚炔的形成。乙炔的损失也会促使催化剂微粒的形成。经验表明这类事件的结果是快速损失催化剂的可过滤性,并且由于可溶或胶状铜的渗透或由于更容易聚合的副产品从而致使下游甲醛循环塔结垢。

5 改进方向

5.1 滤袋

目前市面上采取的是斜条式缝合滤袋,从使用的情况来看,缝合的线缝处容易疲劳,易破损。下一步可以通过与滤袋厂家和织布厂家交流沟通,直接编织生产圆筒式滤袋,避免缝合处破损带来的损失。

5.2 专用氟橡胶带

目前采用的是裁剪拼接,用专用胶水固定,在包装过程中,因每一根胶带的弹性形变不一致,易起皱褶,不能很好地和专用抱箍贴合。下一步可以和厂家合作,开发整体式圆形胶带,避免因裁剪、粘合原因,引起氟橡胶带腐蚀、专用抱箍发生位移,导致蜡烛形过滤器被动切除。

6 结论

在正常生产过程中,要想改善丁炔二醇的采出,不仅需按工艺指标要求控制好pH值、温度、乙炔的浓度、循环量以及催化剂母体本身,更需要从蜡烛形过滤的包扎、投用及反吹调整上层层把关,并不断改进。