采用双向流固耦合方法构建辅助气流作用下棉花叶片变形模型

刘兴华,苑 进,李 扬,索金政,刘雪美

采用双向流固耦合方法构建辅助气流作用下棉花叶片变形模型

刘兴华1,2,苑 进1,3,李 扬1,3,索金政1,刘雪美1,2※

(1. 山东农业大学机械与电子工程学院,泰安 271018;2. 山东省农业装备智能化工程实验室,泰安 271018; 3. 山东省园艺机械与装备重点实验室,泰安 271018)

气流辅助喷雾中,辅助气流能够使冠层叶片变形、拓宽雾滴输运通道,有助于提高雾滴在作物冠层内沉积均匀性。为进一步研究辅助气流作用下叶片变形机理,以棉花叶片为研究对象,首先,在测定叶片力学参数的基础上,建立了棉花叶片双向流固耦合模型,并利用高速摄像技术验证了模型的有效性;进一步,借助耦合模型,以辅助气流风速、叶倾角、叶柄及叶面弹性模量为试验因素,以叶柄和叶面挠度值为评价指标,开展正交试验分析,得出试验因素影响叶片变形的显著性顺序依次为:气流速度、弹性模量、叶倾角;最后,基于非线性最小二乘法构建棉花叶片变形的参数辨识模型,所建的叶柄挠曲线方程的平均绝对百分比误差(Mean Absolute Percentage Error, MAPE)为5.13%,叶面主叶脉挠曲线方程的MAPE为10.43%,证明了叶片变形数学模型的有效性。依据建立的叶片变形模型,量化分析了不同风速与初始叶倾角参数组合下叶片迎风面积的动态变化过程,揭示了速度不恰当的辅助气流作用下冠层郁闭度增加的原因,明确了初始叶倾角为20°和30°时,棉花叶片的辅助气流末速度应分别不小于2.4和 2.9 m/s。本研究为理解辅助气流喷雾中作物冠层郁闭度的动态变化、合理选取施药工作参数提供参考。

辅助气流;模型;叶片变形;流固耦合;参数辨识

0 引 言

在生长发育中后期,棉花、玉米、大豆等作物具有枝叶茂密、叶面积指数大、冠层郁闭度高等特点,导致植保喷雾作业面临雾滴输运通道闭塞、冠层雾滴沉积不均匀难题。针对上述问题,目前多采用气流辅助喷雾[1-2]和吊杆喷雾[3-4]两种方式突破枝叶屏蔽,拓宽雾滴输运通道,以在冠层内上中下层实现更好的沉积均匀性。气流辅助喷雾方式提高药液雾滴在冠层内的沉积均匀性是通过以下两个方面来实现:一是对作物枝叶施加风力载荷,引起叶片变形,拓宽雾滴输运通道;二是提高药液雾滴运动速度,加强雾滴在冠层内的运移穿透能力[5]。因此,针对拓宽雾滴输运通道,分析辅助气流引起的叶片变形规律是理解作物冠层内部雾滴运移沉积规律和优化调控气流辅助喷雾作业参数的重要前提。

针对高郁闭度作物气流辅助喷雾,国内外学者在作物冠层与辅助气流场、雾滴沉积分布的相互影响方面开展了大量研究。魏新华等[4]针对棉花冠层施药时枝叶遮挡问题,提出冠内冠上组合风送式喷杆结构,有效提高了冠层雾滴沉积均匀性;李龙龙等[6]根据LiDAR扫描获取的果树形态特征,采用仿形变量风送式喷雾方式,提高了药液利用率和沉积均匀性。上述机型设计与试验结果表明,作物冠层特征影响雾滴沉积分布。许童羽等[7]分析无人机雾滴在水稻冠层沉积分布,发现雾滴沉积分布与下洗气流关联度高,并受到水稻冠层枝叶的影响;孙诚达等[8]研究发现风送喷雾模式下雾滴穿透比例随叶密度、取样深度的增加而减少;Duga等[9]开展对苹果、梨树的田间喷雾试验,研究发现冠层孔隙率和体积显著影响辅助气流喷雾过程中雾滴的靶标沉积状况,并且雾滴沉积与辅助气流存在强关联性。考虑到辅助气流对雾滴沉积分布的重要影响,Endalew等[10-11]和Hong等[12]分别建立果树冠层枝叶的等效多孔介质模型,探究了冠层枝叶分布和密度对气流场分布和风速衰减的重要影响;Li等[13]分析了无人机旋翼风场在水稻冠层内部的分布,发现冠层高度越低,风场等效面积衰减率越大。上述研究侧重于作物枝叶对冠层风场分布和风速衰减的影响,并证实了作物枝叶对风送雾滴沉积分布的影响,证明了开展辅助气流与冠层枝叶交互研究的必要性。但是,目前辅助气流作用下作物叶片变形的研究较少。刘希凤等[14]研究了风载激励下王棕、散尾葵等6种叶片的最大变形量,揭示了气流与叶面夹角对变形影响显著。目前,尚未发现针对棉花叶片的风力载荷变形研究。

本文以棉花叶片为研究对象,建立风力载荷下棉花叶片弯曲变形的双向流固耦合模型,以叶片弹性模量、叶倾角、辅助气流流速三因素开展正交试验,量化分析辅助气流下棉花叶片的变形行为,建立棉花叶柄、叶面弯曲变形的数学模型,以叶片迎风面积变化率为指标,分析了不同参数组合下叶片迎风面积的变化规律。

1 棉花叶片仿真模型构建与验证

1.1 棉花叶片参数测定

1.1.1 叶片尺寸

棉花叶片取自山东省泰安市山东农业大学农学实验站(117.168177°E,36.165072°N),棉花品种为鲁棉研37号。由于花铃期枝叶茂密、冠层郁闭度高,是气流辅助喷雾的主要作业时期,因此在花铃期前期、中期、后期3个批次采集试样。为考虑不同部位叶片的叶龄差异,将棉花冠层沿垂直方向分为上、中、下3层,在每层随机采集3片叶面和3根叶柄试样,两种试样各有27份。

为后续仿真建模和力学参数测定的需要,用直尺测量叶面的长度与宽度、叶柄长度,用游标卡尺(150 mm,0.01 mm)测量叶柄直径(始端、中部、末端测量值取平均),尺寸数据见表1。同时,为避免试样失水影响参数测定准确性,对叶面和叶柄试样编号并装入自封袋内,迅速转移至试验室内进行力学参数测定。

表1 不同棉花冠层的叶面和叶柄试样尺寸参数

1.1.2 叶片弹性模量

借助物性分析仪(TA-XT.Plus 英国Stable Micro Systems公司),采用三点弯曲法测定棉花叶片叶面和叶柄部分的弹性模量[15]。将待测试样放置在支撑立壁上,探头垂直向下运动,探头下压过程中采集试样中点挠度值和载荷增量值。物性分析仪参数设定:探头:P5(曲率半径5 mm);测试模式:压缩;目标模式:位移;数据采集频率:400 Hz;支撑立壁跨度:20 mm;测前速度和测中速度设为1 mm/s,测后速度设为10 mm/s。在叶柄始端和中部截取2段长度为25 mm的试样,借助物性分析仪获取其应力-位移曲线,利用公式(1)求得叶柄弹性模量p;沿叶面主叶脉方向,在叶面根部、中部、尾部截取3块长度为25 mm、宽度为10 mm的试样,借助物性分析仪获取其应力-位移曲线,利用公式(2)求得叶面弹性模量l[16],测量过程如图1所示。

式中Δ为载荷增量,N;Δ为中心挠度增量,mm;为水平支架跨距,mm;为惯性矩,mm4;为泊松比,叶面泊松比0.32,叶柄泊松比0.34[17];

1.1.3 叶片含水率

试样含水率测定采用105 ℃烘干法,参照GB/T1931-2009标准的规定开展试验。将测定完力学参数的新鲜棉花试样快速转移至精密电子天平(FA1004 宁波市鄞州华丰电子仪器厂)内进行称量,测量精度为0.000 1 g,然后将试样转至真空干燥箱(DZF-6050上海博讯实业有限公司)内,在(105±2)℃温度下烘干8 h,取出放干燥器中冷却后立即称量,重复烘干3 h,冷却后再次称量,连续两次干质量之差不大于0.001 g,停止烘干,获得试样恒质量,计算试样含水率。

1.1.4 参数测定结果与分析

统计叶面和叶柄材料的弹性模量,剔除异常数据样本,获得叶面弹性模量中位数为46.5 MPa,95%置信区间为[28.5, 64.5] MPa;叶柄弹性模量中位数为244.6 MPa,95%置信区间为[215.5, 273.69] MPa。叶柄含水率中位数为87.2%,95%置信区间为[82.5%, 91.9%],叶面含水率中位数为80.7%,95%置信区间为[72.3%, 89.1%]。根据获取的试验数据,对25份叶面材料的弹性模量相关性分析表明,Pearson相关系数为=0.171 (>0.05),相关性不显著;对24份材料的弹性模量与含水率相关性分析表明,Pearson相关系数为=−0.174 (>0.05),相关性不显著。其原因可能在于,棉花叶面、叶柄含水率普遍较高而纤维含量均比较低;试样弹性模量主要受纤维含量的影响,而受含水率的影响较小。因此,后续正交试验不将含水率纳入试验因素。

1.2 叶片变形流固耦合模型构建

流固耦合现象是由流体域与固体域相互影响而产生的,其分析求解包括流场的非定常计算和结构体的瞬态动力学分析两部分构成。本文关注的辅助气流作用下棉花叶片的变形行为分析是典型的流固耦合现象。在本文的分析过程中,流体计算采用Fluent 模块,固体计算采用 Transient Structural模块,利用ANSYS的system coupling模块实现流场和结构体的数据交互,并采用顺序求解方式,依次求解流体域与固体域。

1.2.1 控制方程

考虑辅助气流作用下棉花叶片的变形过程,辅助气流的流动是三维不可压缩流体的低速流动,其雷诺平均N-S方程为[18-19]

辅助气流载荷作用下,棉花叶片的瞬态动力学分析式为[20]

1.2.2 计算模型

棉花叶片外形特征:阔卵形,长宽近相等,多见3浅裂,少有5裂[21]。建立3裂棉花叶片三维模型,如图2所示。依据气流辅助喷雾主要作业期(花铃期)的鲁棉研37号棉花的掌状3裂叶片外形和采集的叶片试样的统计均值,确定模型尺寸参数:叶柄长110 mm,叶面宽120 mm,叶面长110 mm。由于本文主要关注棉花叶片在辅助气流速度、叶倾角、叶片力学参数等因素影响下叶片变形及迎风面积变化规律等内容,同时器官生长的同伸关系使得叶面叶柄尺寸比例基本保持不变,因此分析过程不对叶片尺寸参数进行调整。流体计算域边界:4个侧立面距离叶片边缘均为150 mm,设置为自由出口;上平面距离叶片200 mm,设置为速度入口;下平面距离叶片300 mm,设置为自由出口。

棉花叶片由叶柄和叶面两部分构成,采用分块网格划分方式生成六面体网格;流体域采用ANSYS Meshing的CFD网格划分方式,网格增长率为1.15。流体域求解过程中,使用动网格技术模拟棉花叶片在风力载荷下的动态变形过程,网格光顺采用Diffusion方式,叶片上下迎风面设定为耦合交界面,压力速度耦合采用Coupled算法;固体域求解过程中,求解器控制开启Large Deflection功能;在System Coupling模块中设置固体域和流体域的时间步长为0.001 s,最小迭代步数为1步,最大迭代步数为5步,仿真计算时间为0.5 s。在辅助气流下棉花叶片变形高速图像试验中,当风速处于适宜棉花施药农艺要求的范围时(1.5~3 m/s)[22],叶片尖端的变形量小,而叶片沿叶柄和叶面主叶脉弯曲变形明显,并且叶柄约叶面结合部的变形幅度最大。因此,沿叶片中轴线,选择叶柄中点、叶柄末端、叶面形心、叶尖4个监测点,用于记录分析叶片不同位置的变形情况。

1.3 耦合模型有效性验证

采用高速摄像机(Phantom VEO410L,Vision Research),搭配微距镜头(Nikon AF-S VR,105 mm f/2.8G),使用数码灯(LED-200B,5600 K,20 000 Lm)对棉花叶片进行补光,保持摄像机光轴垂直于参照平面和运动平面,拍摄和记录棉花叶片的动态变形过程。借助TEMA图像后处理软件分析叶片不同部位的变形量,对流固耦合模型的有效性进行验证。

气流辅助喷雾施药过程中,冠层内的棉花叶片以不同的迎风角度承受风力载荷,发生弹性变形。因此,以气流速度、叶倾角(即叶片腹面法线与天顶轴的夹角)、叶柄弹性模量p和叶面弹性模量l为变量,以叶柄末端、叶柄中点、叶面形心、叶尖挠度为指标,对耦合模型进行验证。依据末速度原则[22],风送喷雾机的风送气流末速度为2 m/s[4],考虑不同部位叶片的风速差异,风速范围定为1.5~3.0 m/s。依据棉花叶倾角分布概率密度函数[23],盛花期叶片的叶倾角处于0°~30°的概率为83.3%,其余角度所占概率之和为16.7%,本文选取的叶倾角范围为0°~30°。由于器官发育的同伸关系,叶柄与叶面的弹性模量随叶龄具有相同的变化规律[5]。因此,叶柄和叶面弹性模量视作1个参数组合。

试验研究中发现,由于辅助气流吹动时叶片快速失水、萎蔫影响变形准确性,辅助气流作用下叶片变形试验的开展难度大。因此,为充分验证耦合模型在风速取值域内、弹性模量分布范围内的有效性,同时减小验证试验工作量,测定和遴选了4种不同力学参数的叶片,与不同的风速、叶倾角组合,开展验证试验,具体参数组合见表2。

试验前,在叶片夹持工作台前设置四象限标记点,用于建立参照平面;在叶柄中点、叶柄末端、叶面形心及叶尖设置四象限标记点作为运动追踪点,用于记录叶片变形量,试验布置如图3a所示。试验中,对于每一叶片,重复拍摄3段高速动态图像,用于后续的变形数据提取。试验后,利用TEMA软件进行图像后处理。由于辅助气流作用下棉花叶片处于动态变形过程,因此采用多重平行面方法在参照平面进行尺寸标定,根据参照平面与叶片运动平面的距离进行纵深补偿,利用Tracking功能获得叶柄和叶面标记点的变形数据,取3次试验的均值。

表2 用于模型验证的3种试验参数组合

根据表2试验参数,设置叶片双向流固耦合模型的仿真参数,在叶柄末端和叶面形心设置监测点,获取4种参数组合下的叶柄和叶面变形数据,如图3b所示。对比耦合仿真与高速摄像结果,如表3所示,4种参数组合下相对误差最大值为9.85%;同时,分析耦合仿真中棉花叶片的动态变形特点,发现叶柄和叶面结合部发生较大幅度应变,进而导致叶面沿风速方向弯转,与实际试验中棉花叶片的变形特点一致。上述结果表明本文所建立的棉花叶片双向流固耦合模型能够有效仿真辅助气流作用下棉花叶片的变形过程,可以为变形规律分析与数学模型构建提供支持。

表3 基于耦合模型的叶片挠度值仿真误差统计

2 棉花叶片弯曲变形数学模型构建

利用搭建的棉花叶片流固耦合模型,考虑辅助气流风速、叶倾角、叶柄及叶面力学参数等因素,对辅助气流作用下棉花叶片变形开展正交试验分析,依据材料力学原理并结合正交试验因素显著性排序,确定叶片变形数学模型框架,使用叶片变形仿真数据,通过最小二乘参数辨识方法识别模型参数,建立辅助气流作用下棉花叶片变形数学模型。

2.1 正交试验

2.1.1 试验方案

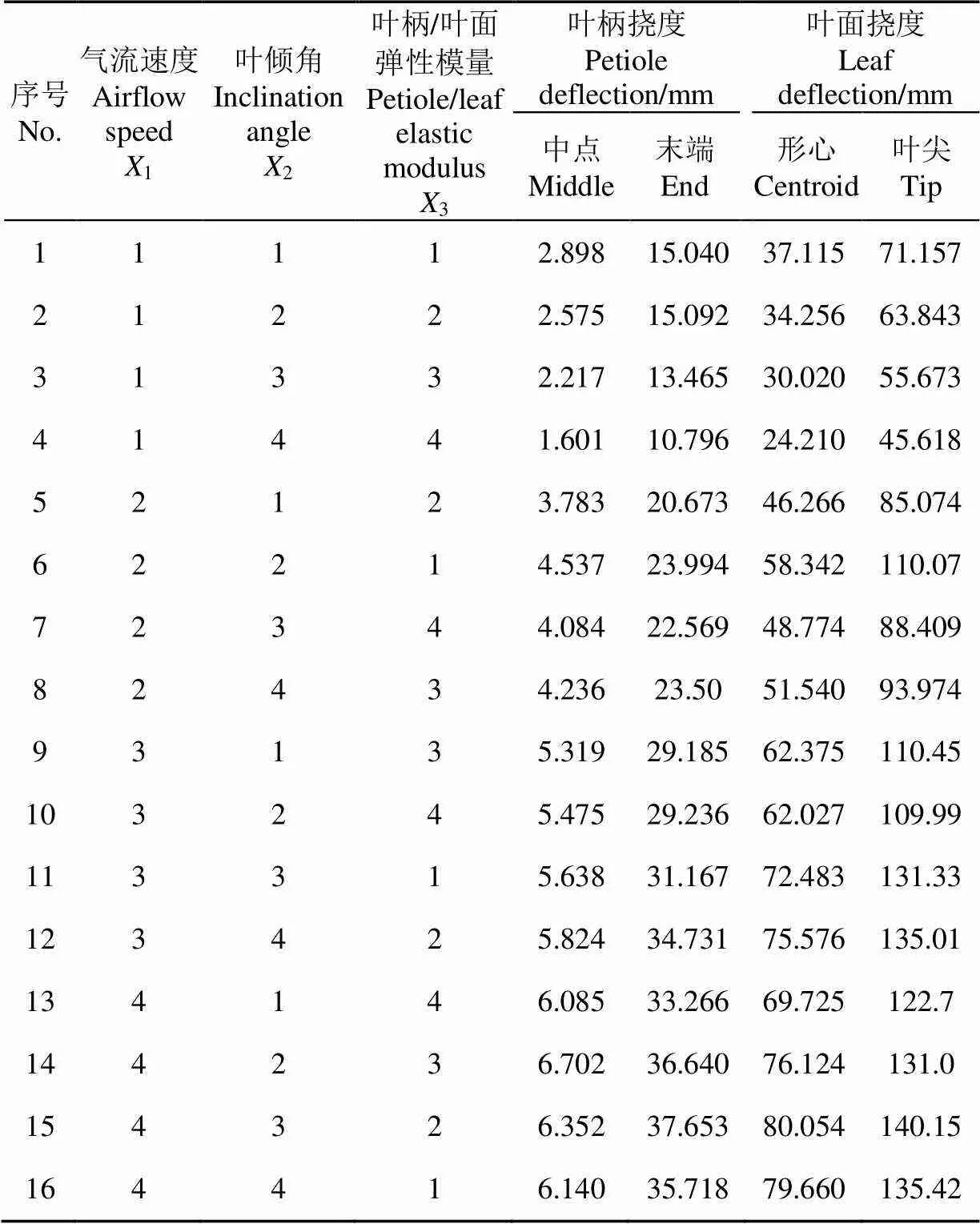

在正交试验设计中,以气流速度、叶倾角、叶柄与叶面弹性模量(p,l)为试验因素,各因素在参数取值域内均匀选取4个水平,确定正交试验水平及方案如表4。选用L16(45)正交试验表,以叶柄中点挠度、叶柄末端挠度、叶面形心挠度和叶尖挠度为试验指标,开展正交试验。

表4 正交试验因素水平表

2.1.2 试验结果与分析

正交试验结果如表5。

表5 正交试验方案及结果

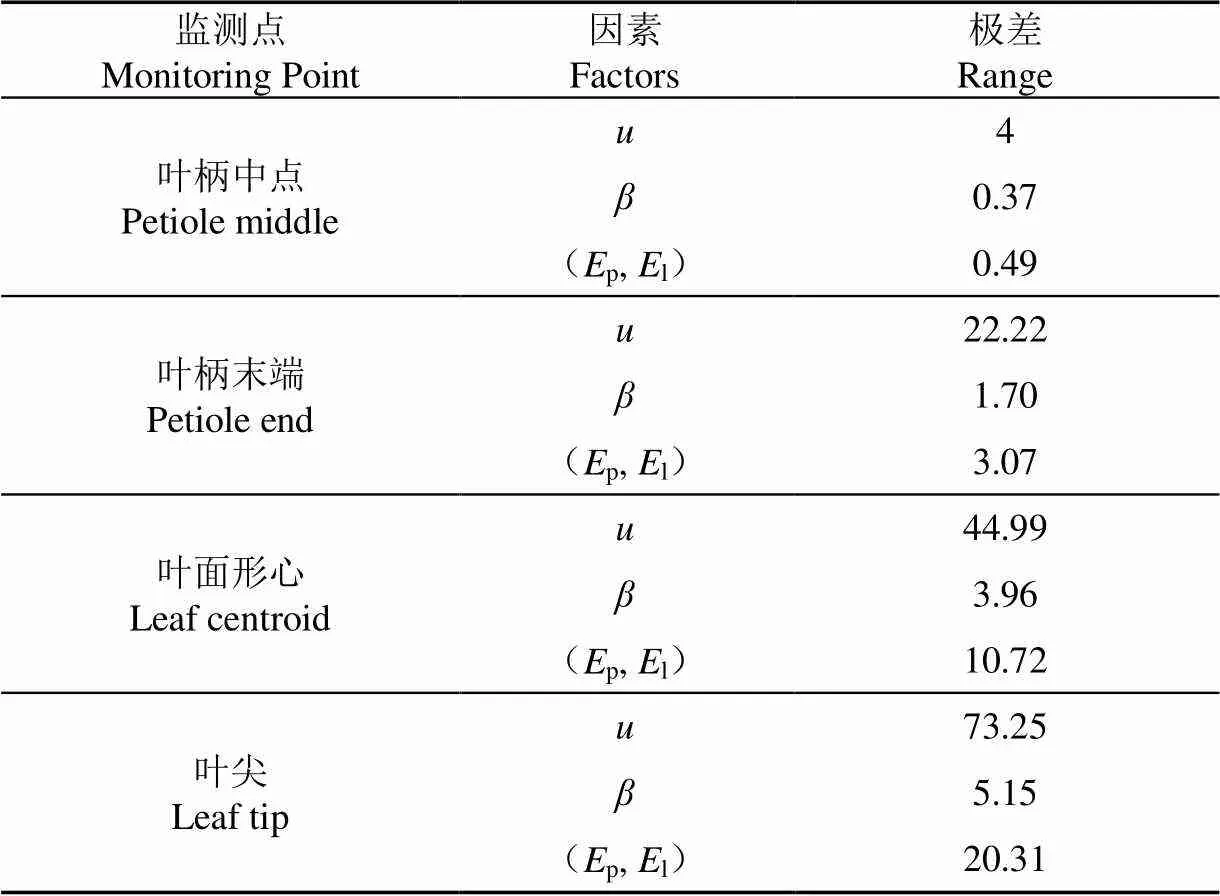

对叶柄中点、末端和叶面形心、叶尖的变形量开展极差分析。由表6知,4个监测点的挠度变化过程中,风速、叶倾角和叶片力学参数(p,l)3个因素对4个挠度试验指标的影响从大到小均为:、(p,l)、。排序结果表明辅助气流喷雾作业中风速对叶片变形影响最大。

表6 叶片变形影响因素极差分析

2.2 叶片变形数学模型

2.2.1 叶片受力变形基本方程

棉花叶片由叶柄和叶面两部分构成,由于两部分的生物力学参数差异较大,同一个挠曲线模型、同一组模型参数不易取得理想的建模精度。考虑到叶面的变形和叶面积变化是在叶柄弯曲变形基础上由叶面的弯曲变形引起的,本文对耦合模型提供的叶面变形数据分成叶柄变形分量和叶面变形分量两部分,先后建立了叶柄和叶面主叶脉的挠曲线方程,从而获得辅助气流作用下叶片变形的数学模型。叶柄呈长轴状,末端承受叶面带来的辅助气流风力载荷,可视为悬臂梁结构[14]。构成叶面的叶肉和叶脉两部分的刚柔耦合比值较高,主叶脉是主要的机械支撑结构;气流作用下叶片弯曲过程,可视为叶面均布载荷下主叶脉悬臂梁的弯曲变形[24-25]。因此,本文对两部分均以材料力学中悬臂梁受力变形的挠曲线方程为框架,利用正交仿真获取的多监测点变形量数据,确定最优辨识参数,建立辅助气流作用下棉花叶片变形数学模型。

悬臂梁在集中载荷作用下发生弹性小变形,其挠曲线方程为[26]

式中()为受力弯矩,N·m;为集中载荷作用力,N;为悬臂梁长度,mm;为挠度值分析点的横坐标,mm;()为悬臂梁处的挠度值,mm;为材料弹性模量,MPa;为悬臂梁惯性矩,mm4。

辅助气流作用下,棉花叶面是主要的风力载荷承受部位;初始瞬间,叶面没有发生弹性变形,属于刚性体,其风力载荷为[27]

式中为空气密度,1.293 kg/m3;为辅助气流速度,m/s;为棉花叶片面积,mm2;为叶片叶倾角,(°)。

2.2.2 模型参数辨识算法

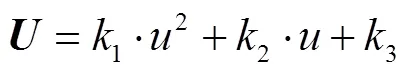

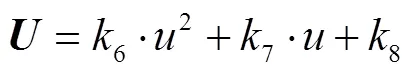

棉花叶片风载变形建模可归类为已知基的非线性辨识问题,即可以将非线性项写成待辨识参数乘以已知基的形式,利用过参数化方法并结合线性系统的辨识方法,如最小二乘算法、随机梯度算法、极大似然估计算法等来辨识非线性系统的参数[28]。柔性棉花叶柄的受力变形,可视为在悬臂梁末端施加变化的风力集中载荷时悬臂梁的非线性大变形。联立式(5)~(7),构造挠曲线函数框架;考虑叶片变形的非线性特点,设计风速二次多项式(包含1、2、3)代替原风速平方项,设计考虑叶片风载变形的叶倾角指数式(包含4)代替原叶倾角常数项,设计叶柄长度指数式(包含5)代替原叶柄长度一次多项式变量[29]。叶柄挠曲线方程为

棉花叶面的受力变形,可视为叶面均布载荷下主叶脉悬臂梁的弯曲变形过程[25]。因此,在考虑风速、风力载荷动态变化和非线性大变形等因素的同时,叶面主叶脉挠曲线方程可表示为

基于信赖域的最小二乘法是辨识非线性数学模型中待定参数的有效方法,信赖域迭代法能够更好地解决局部极值问题[30]。棉花叶柄和叶面挠曲线方程中,参数向量和的辨识可借助上述方法进行,其最小二乘法的目标函数如式(10)所示;利用正交试验获取的棉花叶柄和叶面挠度数据,其信任域算法迭代计算如式(11)所示。

式中*为根据试验数据利用最小二乘法获取的叶柄或叶面挠曲线最优辨识参数向量。

其中

式中()为关于挠曲线方程()的Jacobian矩阵;为试验数据组数;为辨识参数向量长度,即待辨识参数的数量;为迭代次数。

2.2.3模型精度分析与验证

1)模型精度分析

利用表5中叶柄、叶面的变形数据,开展叶柄、叶面主叶脉挠曲线方程的参数辨识。利用建立的棉花叶片非线性大变形参数辨识模型,得到叶柄、叶面主叶脉挠曲线方程的最优辨识参数分别为p=[1,2,3,4,5]=[−0.732 4, 5.178 2, −4.445 8, 5.458 6, 3.056 8]、=[1,2,3,4,5,6,7]=[1.018 1, −2.891 9, 0.987 3, 1.848 3, 3.592 0, 5.94, −1.158 2],叶柄、叶面主叶脉挠曲线预测值与仿真分析值的平均绝对百分误差(Mean Absolute Percentage Error,MAPE)分别为5.13%、10.43%,决定系数2分别为98.99%、89.18%,模型预测值与仿真值的对比如图4,说明建立的叶柄、叶面主叶脉挠曲线方程具有较好的精度。

2)模型验证

利用高速摄像叶片变形试验的变形量数据(见表3),验证叶柄、叶面主叶脉挠曲线方程的有效性。对比分析可得(见表7),叶柄、叶面主叶脉挠曲线方程的最大预测误差分别为8.5%、11.4%,验证了所建叶片弯曲数学模型的有效性。

表7 叶片变形数学模型的误差统计

3 棉花叶片迎风面积变化规律分析

根据前文建立的棉花叶片变形模型,结合叶片变形高速图像和耦合仿真所反映的叶片变形特点,利用叶柄挠曲线方程和叶面主叶脉挠曲线方程,分析辅助气流、叶倾角等参数影响下叶片倾角和迎风面积的变化规律。

3.1 叶倾角变化量

根据图4叶柄和叶面挠度数据,因为叶柄弹性模量远高于叶面弹性模量,风力载荷下棉花叶片的受力变形主要发生在叶面部位。同时,根据双向流固耦合仿真试验中叶片等效应变及变形量分布,辅助气流作用下,棉花叶面的弯曲变形主要发生在叶柄与叶面的连接处,叶片在连接处的弯折下沿风速方向倾斜,但叶面仍基本保持平展状态,叶面弯度较小,如图5所示。由此,可根据叶面形心挠度值、叶尖挠度值及初始叶倾角,明确棉花叶片挠度值与叶倾角变化量的几何关系,如图6所示,进而可得风力载荷作用下叶片叶倾角变化量Δ的计算公式,如式(13)所示。利用叶片变形流固耦合模型,可提取16组叶倾角变化量测量值;根据公式(13),可得对应的16组叶倾角变化量的计算值。两组数据的对比分析如图7a所示,模型计算值与仿真测量值的趋势一致,模型计算的MAPE为11.89%,说明叶片叶倾角计算模型的精度良好,可用于不同参数组合下叶片叶倾角计算。

3.2 叶片迎风面积变化规律

由风力载荷下棉花叶片变形特点可知,沿辅助气流流向,棉花叶片叶倾角将发生变化,叶片迎风面积是叶片面积在气流流向法平面上的投影,其将随叶倾角的变化而改变。为量化叶片迎风面积的变化程度,定义叶片迎风面积变化率Δ为变形前叶片迎风面积与风力载荷下变形后迎风面积的比值,如公式(14)所示,其值大于1,代表迎风面积增大,其值小于1,代表迎风面积减小。

分析不同初始叶倾角及辅助气流流速下叶片迎风面积变化趋势,如图7b。对于初始叶倾角0°和10°,随气流流速增加,叶片迎风面积逐步减小,雾滴输运通道拓宽,有利于雾滴的穿透运移;但是,对于初始叶倾角20°和30°,随气流流速增加,叶片迎风面积呈现先增加后减小的趋势。上述数据表明,棉花叶片在风力载荷作用下发生弹性变形,但其迎风面积并非单调递减,也会出现迎风叶面积增加的情况。上述分析表明,速度恰当的辅助气流能够减小叶片的迎风面积,拓宽雾滴输运通道;反之,则导致迎风面积增加,冠层更加郁闭。具体而言,初始叶倾角为20°和30°时,应保证棉花叶片的辅助气流末速度分别不小于2.4和2.9 m/s,以实现减小迎风面积、拓宽输运通道的目标。

4 结 论

本文基于棉花叶片流固耦合模型,建立了叶片变形参数辨识模型,并结合叶片变形特点,量化分析了棉花叶片的迎风面积变化规律。

1)建立棉花叶片流固耦合仿真模型,经高速摄像试验验证,模型最大误差为9.85%,具有较好的仿真精度。

2)利用棉花叶片流固耦合模型,开展三因素四水平正交试验分析,利用试验数据分别建立基于非线性最小二乘法的叶柄、叶面主叶脉挠曲线参数辨识模型,模型平均绝对百分误差分别为5.13%、10.43%。

3)结合叶柄、叶面主叶脉挠曲线方程,建立叶片叶倾角计算模型,模型平均绝对百分误差为11.89%;进而通过量化分析不同参数组合下叶片迎风面积的动态变化过程,明确了初始叶倾角为20°和30°时,应保证棉花叶片的辅助气流末速度分别不小于2.4和2.9 m/s。

[1]田志伟,薛新宇,崔龙飞,等. 植保无人机昼夜作业的雾滴沉积特性及棉蚜防效对比[J]. 农业工程学报,2020,36(5):69-77.

Tian Zhiwei, Xue Xinyu, Cui Longfei, et al. Comparison of droplet deposition characteristics and cotton aphid control effect of plant protection UAV working during the day and night[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(5): 69-77. (in Chinese with English abstract)

[2]刘雪美,苑进,张晓辉,等. 3MQ-600型导流式气流辅助喷杆弥雾机研制与试验[J]. 农业工程学报,2012,28(10):8-12.

Liu Xuemei, Yuan Jin, Zhang Xiaohui, et al. Development and experiment on 3MQ-600 type air-assisted boom sprayer with air-deflector[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(10): 8-12. (in Chinese with English abstract)

[3]张弼铖,乔宁波. 3WP(X)-2000-18吊杆式喷杆喷雾机的研制[J]. 新疆农机化,2018(2):21-22,35.

Zhang Bicheng, Qiao Ningbo. Developing of 3WP(X)-2000-18 suspender type boom sprayer[J]. Agricultural Mechanization in Xinjiang, 2018(2): 21-22, 35. (in Chinese with English abstract)

[4]魏新华,邵菁,解禄观,等. 棉花分行冠内冠上组合风送式喷杆喷雾机设计与试验[J]. 农业机械学报,2016,47(1):101-107,90.

Wei Xinhua, Shao Jing, Xie Luguan, et al. Design and experiment of air-assisted cotton boom sprayer with separating row and spraying in inside and upper canopy[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(1): 101-107, 90. (in Chinese with English abstract)

[5]燕明德,贾卫东,毛罕平,等. 风幕式喷杆喷雾雾滴粒径与速度分布试验[J]. 农业机械学报,2014,45(11):104-110.

Yan Mingde, Jia Weidong, Mao Hanping, et al. Experimental investigation of droplet diameter and velocity distributions in air-assist boom sprays[J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(11): 104-110. (in Chinese with English abstract)

[6]李龙龙,何雄奎,宋坚利,等. 果园仿形变量喷雾与常规风送喷雾性能对比试验[J]. 农业工程学报,2017,33(16):56-63.

Li Longlong, He Xiongkui, Song Jianli, et al. Comparative experiment on profile variable rate spray and conventional air assisted spray in orchards[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(16): 56-63. (in Chinese with English abstract)

[7]许童羽,于丰华,曹英丽,等. 粳稻多旋翼植保无人机雾滴沉积垂直分布研究[J]. 农业机械学报,2017,48(10):101-107.

Xu Tongyu, Yu Fenghua, Cao Yingli, et al. Vertical distribution of spray droplet deposition of plant protection multi rotor UAV for japonica rice[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(10): 101-107. (in Chinese with English abstract)

[8]孙诚达,柳长鼎. 风送喷雾雾滴冠层穿透模型构建及应用[J]. 农业工程学报,2019,35(15):25-32.

Sun Chengda, Liu Changding. Construction and application of droplet canopy penetration model for air-assisted spraying pattern[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(15): 25-32. (in Chinese with English abstract)

[9]Duga A T, Ruysen K, Dekeyser D, et al. Spray deposition profiles in pome fruit trees: Effects of sprayer design, training system and tree canopy characteristics[J]. Crop Protection, 2015, 67: 200-213.

[10]Endalew A M, Hertog M, Delele M, et al. CFD modelling and wind tunnel validation of airflow through plant canopies using 3D canopy architecture[J]. International Journal of Heat & Fluid Flow, 2009, 30(2): 356-368.

[11]Endalew A M, Hertog M, Gebrehiwot M G, et al. Modelling airflow within model plant canopies using an integrated approach[J]. Computers and Electronics in Agriculture, 2009, 66(1): 9-24.

[12]Hong S W, Zhao L, Zhu H. CFD simulation of airflow inside tree canopies discharged from air-assisted sprayers[J]. Computers and Electronics in Agriculture, 2017, 149: 121-132.

[13]Li J, Shi Y, Lan Y, et al. Vertical distribution and vortex structure of rotor wind field under the influence of rice canopy[J]. Computers and Electronics in Agriculture, 2019, 159: 140-146.

[14]刘希凤. 植物叶片拓扑结构与其力学性能关系研究[D]. 广州:华南理工大学,2010.

Liu Xifeng. Research on Relationship Between Topological Structure and Mechanical Property of Plant Leaf[D]. Guangzhou: South China University of Technology, 2010. (in Chinese with English abstract)

[15]周显青,张玉荣,褚洪强,等. 糙米机械破碎力学特性试验与分析[J]. 农业工程学报,2012,28(18):255-262.

Zhou Xianqing, Zhang Yurong, Chu Hongqiang, et al. Experiment and analysis of mechanical properties of mechanical crushing brown rice[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(18): 255-262. (in Chinese with English abstract)

[16]任凤章,周根树,赵文轸,等. 梁三点弯曲法测量薄膜弹性模量[J]. 稀有金属材料与工程,2004,33(1):109-112.

Ren Fengzhang, Zhou Genshu, Zhao Wenzhen, et al. Measurement of elastic modulus of films by three-point bend test[J]. Rare Metal Materials and Engineering, 2004, 33(1): 109-112. (in Chinese with English abstract)

[17]马龙飞,李立州. 植物叶脉自然选择过程的拓扑优化模拟研究[J]. 应用力学学报,2014,31(1):132-136,12.

Ma Longfei, Li Lizhou. The topology optimization simulation study on the process of natural selection of leaf veins[J]. Chinese Journal of Applied Mechanics, 2014, 31(1): 132-136, 12. (in Chinese with English abstract)

[18]Menter F R, Langtry R, Volker S. Transition modeling for general purpose CFD codes[J]. Flow Turbulence and Combustion, 2006, 77(1/2/3/4): 277-303.

[19]Yang Y, Gu M, Chen S Q, et al. New inflow boundary conditions for modeling the neutral equilibrium atmospheric boundary layer in Computational Wind Engineering[J]. Journal of Wind Engineering and Industrial Aerodynamics, 2009, 97(2): 88-95.

[20]洪毅. 高性能复合材料螺旋桨的结构设计及水弹性优化[D]. 哈尔滨:哈尔滨工业大学,2010.

Hong Yi. Structure Design and Hydroelastic Optimization of High Performance Composite Propeller[D]. Harbin: Harbin Institute of Technology, 2010. (in Chinese with English abstract)

[21]倪万潮. 现代中国棉花生产技术[M]. 北京:中国农业科学技术出版社,2011.

[22]戴奋奋. 风送喷雾机风量的选择与计算[J]. 植物保护,2008,34(6):124-127.

Dai Fenfen. Selection and calculation of the blowing rate of air-assisted sprayers[J]. Plant Protection, 2008, 34(6): 124-127. (in Chinese with English abstract)

[23]张军,王一鸣,赵燕东,等. 基于椭球函数的棉花叶倾角分布动态模拟[J]. 农业机械学报,2009,40(4):157-160,183.

Zhang Jun, Wang Yiming, Zhao Yandong, et al. Dynamic simulation of leaf inclination angle distribution based on ellipsoidal function[J]. Transactions of the Chinese Society for Agricultural Machinery, 2009, 40(4): 157-160, 183. (in Chinese with English abstract)

[24]Roth N A, Uhl D, Mosbrugger V, Kerp H. Evolution and function of leaf venation architecture: A review[J]. Annals of Botany, 2001, 87: 553-566.

[25]刘静静. 典型植物叶片刚柔耦合力学特性及其仿生研究[D]. 长春:吉林大学,2018.

Liu Jingjing. Research on Rigid-flexible Coupling Mechanical Characteristics and Bionics of the Typical Plant Leaves[D]. Changchun: Jilin University, 2018. (in Chinese with English abstract)

[26]刘鸿文. 高等材料力学[M]. 北京:高等教育出版社,1985.

[27]Kane B, Smiley E T. Drag coefficients and crown area estimation of red maple[J] Canadian Journal of Forest Research, 2006, 36(8): 1951-1958.

[28] 陈晶. 一类非线性系统的参数辨识方法研究[D]. 无锡:江南大学,2013.

Chen Jing. Identification Methods for A Class of Nonlinear Systems[D]. Wuxi: Jiangnan University, 2013. (in Chinese with English abstract)

[29]梁礼明. 优化方法导论[M]. 北京:北京理工大学出版社,2017.

[30]林恬,孟小红,张致付. 基于约束最小二乘与信赖域的储层参数反演方法[J]. 地球物理学报,2017,60(10):3969-3983.

Lin Tian, Meng Xiaohong, Zhang Zhifu. The petrophysical parameter inversion method based on constrained least squares and trust region approach[J]. Chinese Journal of Geophysics, 2017, 60(10): 3969-3983. (in Chinese with English abstract)

Deformation modelling of cotton leaf under assisted airflow using bidirectional fluid-structure coupling method

Liu Xinghua1,2,Yuan Jin1,3, Li Yang1,3,Suo Jinzheng1, Liu Xuemei1,2※

(1.’271018,;2.’271018,;3.’271018,)

Assisted airflow can cause the deformation of canopy leaf for the wide transport channel of droplets in the air-assisted spray. The uniformity of droplet deposition can be enhanced in the crop canopy. In this study, a mathematical model of cotton leaf deformation was established under the action of assisted airflow using fluid-structure coupling and parameter identification. Firstly, the petiole and leaf surface samples of cotton were collected to obtain the size parameters. A three-point bending was selected to calculate the elastic modulus of petiole and leaf surface. The moisture content of the petiole and leaf surface was measured during drying at 105 ℃. The results showed that the median elastic modulus of leaf surface was 46.5 MPa, where 95% confidence interval was [28.5, 64.5] MPa, whereas the median elastic modulus of petiole was 244.6 MPa, where 95% confidence interval was [215.5, 273.69] MPa, while the average moisture content of petiole was 87.2%, where 95% confidence interval was [82.5%, 91.9%], and the average moisture content of leaf surface was 80.7%, where 95% confidence interval was [72.3%, 89.1%]. Then, a bidirectional fluid-structure coupling model was established to characterize the deformation process of cotton leaf. The deflection data were obtained in four monitoring points, including the middle and end of the petiole, as well as the center and tip of leaf surface. A high-speed camera was used to carry out the deformation test of cotton leaf with assisted airflow. The deflection test data of monitoring points were captured to verify the coupling model with the maximum simulation error of 9.85%. Furthermore, an orthogonal test was performed on experimental factors, including the assisted airflow speed, leaf inclination angle, elastic moduli of petiole and leaf. A significant order of experimental factors was obtained: wind speed, elastic modulus, leaf inclination angle. Finally, a mathematical model of cotton leaf deformation was constructed using the nonlinear least square. A trust-region iterative was used to obtain the identification parameters. A systematic evaluation was made on the performance of the mathematical model for cotton leaf deformation. The Mean Absolute Percentage Error (MAPE) of petiole deflection was 5.13%, and the MAPE of main vein deflection was 10.43%. It was found that the bending deformation of cotton leaf mainly occurred at the junction of petiole and leaf surface in the assisted airflow, where the leaf surface basically kept flat with the relatively small curvature. A quantitative analysis was made to obtain the initial parameters of blade inclination and dynamic variation in the frontal area of cotton leaf at different airflow speeds. The frontal area of cotton leaf decreased monotonously with the increase of airflow speed, when the inclination angles of cotton leaf were 0° and 10°. At the inclination angles of 20° and 30°, the frontal area of cotton leaf increased first and then decreased as the airflow speed increased. It infers that the canopy density can increase under the inappropriate assisted airflow. This finding can provide a sound reference to understanding the dynamic changes of cotton canopy density, further optimizing spraying parameters in the air-assisted spray.

assisted airflow; model; leaf deformation; fluid-structure coupling; parameter identification

刘兴华,苑进,李扬,等. 采用双向流固耦合方法构建辅助气流作用下棉花叶片变形模型[J]. 农业工程学报,2021,37(5):68-76.doi:10.11975/j.issn.1002-6819.2021.05.008 http://www.tcsae.org

Liu Xinghua, Yuan Jin, Li Yang, et al. Deformation modelling of cotton leaf under assisted airflow using bidirectional fluid-structure coupling method[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(5): 68-76. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2021.05.008 http://www.tcsae.org

2020-10-01

2021-01-13

国家自然科学基金项目(52075308);山东省自然科学基金项目(ZR2019PC024);山东省农业重大应用技术创新项目(SD2019NJ003)

刘兴华,博士生,讲师,研究方向为植保装备与精准喷雾理论。Email:lxh9357@163.com

刘雪美,博士,教授,博士生导师,研究方向为植保装备与精准喷雾理论。Email:lxmywj@126.com

10.11975/j.issn.1002-6819.2021.05.008

TP391.9

A

1002-6819(2021)-05-0068-09