机械驱动式辣椒穴盘苗自动取投苗系统设计与试验

张 静,龙新华,韩长杰,袁盼盼,高 杰

机械驱动式辣椒穴盘苗自动取投苗系统设计与试验

张 静1,龙新华1,韩长杰1※,袁盼盼1,高 杰2

(1. 新疆农业大学机电工程学院,乌鲁木齐 830052; 2. 新疆中收农牧机械有限公司,乌鲁木齐 830052)

针对目前半自动移栽机人工取投苗劳动强度大、工作效率低,控制系统复杂等问题,该研究结合当前新疆穴盘苗移栽作业模式和农艺要求,模仿人工取喂苗的方式设计了一种机械驱动式辣椒穴盘苗自动取投苗系统。该自动取投苗系统由地轮提供动力,通过穴盘进给装置的横向送苗驱动机构和纵向送苗驱动机构驱动穴盘横向、纵向准确移位,实现128穴整盘穴盘苗的自动进给,通过机械取投苗装置实现穴盘苗的自动取投。根据“己”字型穴盘进给方案和机械手取投苗轨迹与姿态要求,确定了机械取投苗装置偏转驱动机构和拔取驱动机构各构件的尺寸参数,构建了机械自动取投苗机构驱动装置的运动学模型,分析得出机械手末端位移、速度、加速度方程以及偏转、拔取驱动装置的主要参数和运动规律。为验证该系统的作业性能,利用Solidworks软件对机械手取投苗轨迹和运动规律进行仿真分析,选取苗龄60 d、基质含水率24.61%~31.57%的辣椒穴盘苗进行室内样机穴盘进给位移可靠性试验和取投苗试验。试验结果表明,机械手仿真运动轨迹满足设计要求;穴盘纵向和横向进给位移与理论偏差小于1 mm,满足穴盘进给装置的供苗要求;在取投苗速度64~88株/min范围内,随着取苗速度的增加,取苗成功率、投苗成功率先增大后减少,输苗成功率总体波动较小,取投苗总成功率先增大后减少,取投苗速度80株/min时效果最佳,此时系统平均取投苗总成功率、取苗成功率、投苗成功率、输苗成功率分别为92.54%、92.93%、99.57%和100.00%,作业过程中无伤苗情况,满足穴高45 mm的辣椒穴盘苗栽植前自动进给穴盘苗、取投苗、输苗等作业要求。研究结果可为后续机械式自动穴盘移栽机的设计提供参考。

农业机械;试验;移栽;穴盘苗;机械驱动;自动取投苗;辣椒

0 引 言

随着穴盘育苗技术的日益成熟,穴盘苗移栽技术逐渐被应用于辣椒、番茄等蔬菜作物的规模化栽植,以缓和季节矛盾,提高定植成活率和土地利用产出率[1-2]。然而在穴盘苗移栽种植过程中,人工作业劳动强度大、效率低,不能适应现代农业快速发展的趋势。在旱地移栽领域,国外主要在经济作物半自动、全自动移栽机方面进行了设备研发,技术相对成熟,可靠性较高,但整体结构较为复杂,价格昂贵,专用性强,大都不能满足国内农艺种植要求和生产条件[3-5]。国内在引进吸收国外技术的基础上,主要对盘夹式、链夹式、盘式、导苗管式、带式、吊篮式等半自动移栽机进行了研究[5-9],但移栽作业通常由人工辅助进行取苗和投苗工作,作业效率、劳动强度和作业成本未能得到很大改善。

近年来,为了实现穴盘苗的自动供苗和取投苗,提高机械化作业效率,国内学者在半自动移栽机的基础上,结合机、电、气一体化技术,设计研发了夹持钵苗茎部及扎入钵体的取投苗机械手[10-14],并通过自动化监测手段控制苗盘的横向和纵向步进移位实现自动取投苗[15-16]。李华等[17-18]研发的移栽机通过PLC控制实现了自动送苗机构与取苗机构的精准配合,工作时各机构协调运行完成开沟、铺地膜、铺设滴灌软管、自动移栽等工作。郭林强[19]以机、电、气结合的方式控制气动式移栽机的供苗机构,将穴盘苗进给气动式取苗装置,待气动式取苗装置取苗后,投苗至分苗机构,再由分苗机构将秧苗转移到栽植器中进行栽植。吴俭敏等[20]基于PLC控制研制的苗盘钵苗自动识别及控制装置,能实现对钵苗的自动检测,并通过控制苗盘的横向和纵向步进移位实现快速补苗,大大减少了漏栽率。然而现有自动取投系统大都采用繁杂的电气装置,主要以气缸作为执行元件,采用气压进行驱动,系统整体结构较为复杂,成本相对较高,虽在实验室条件下取得了一定的效果,但考虑到取苗机械手数量、取苗与投苗的工作时间间隔,系统单位时间内工作效率受到了一定的限制,且工作时易出现气缸气压不稳定的情况,因此在实际生产过程中的可靠性有待进一步验证,目前尚未有成熟产品。部分学者也尝试采用纯机械驱动方式代替电气控制进行移栽机研制。董哲[21]研发的蔬菜穴盘苗自动取苗装置采用顶出与夹取结合的方式进行整排取苗,并以纯机械驱动的方式实现自动输送穴盘苗、顶苗、夹苗、喂苗等工作,但整体结构较为复杂,机型较大。随着移栽作物种类需求的增加及穴盘苗栽植面积的增长,半自动移栽机已不能满足日益增长的移栽要求,研发具有稳定性高、结构简单、成本低的自动取投苗系统非常必要。

为进一步简化移栽系统结构,提高移栽效率和稳定性,本文在前期穴盘苗自动移栽机自动取投系统的基础上[22-23],以新疆广泛栽植的辣椒为研究对象,选用机械驱动代替现有电、气、液控制,设计一种机械驱动式自动输送苗盘和取、喂苗自动取投系统,建立取苗、送苗等关键部件的动力学模型,优化取投苗驱动装置关键结构参数,结合轨迹提取、运动曲线分析和试验验证移栽可靠性,以期为辣椒穴盘苗机械式自动移栽装置的研制提供参考。

1 机械驱动式自动取投苗系统

1.1 总体结构

自动取投苗系统是移栽机的核心工作部件,良好的取投苗性能是保证栽植性能的基础。穴盘苗机械驱动式自动取投苗系统主要由动力传送子系统、穴盘进给装置、自动取投苗机构驱动装置、输送喂入装置、机架、机械手等构成,系统结构和工作流程如图1所示。自动取投苗系统中各运动部件采用机械传动的方式进行驱动和控制。

1.2 工作原理

作业时,取投苗系统动力由地轮提供,经动力传送子系统进行动力分配后,驱动穴盘进给装置将穴盘横向和纵向步进移位进给穴盘苗至取苗位置,同时驱动取投苗装置进行取投苗工作,依次完成取苗、拔苗、回程、投苗动作,再由输送喂入装置对投入的穴盘苗进行连续输送,在喂苗口逐个投入栽植器,然后回转进行循环接苗,最后由栽植器进行栽植作业。

1.3 主要技术参数

参照JB/T 10291-2013标准[24],并结合新疆辣椒穴盘苗移栽种植农艺要求,确定系统的主要技术参数如表1所示。

表1 机械驱动式自动取投苗系统主要技术参数

2 关键部件设计

2.1 动力传送子系统

动力传送子系统用于自动取投苗系统各装置的动力传递,传动机构以串联和并联的形式实现动力分配(图2)。输入动力首先经链传动直接输送给穴盘进给装置进给穴盘苗,同时传递至自动取投苗机构驱动装置,驱动机械手进行取投苗,动力由锥齿轮系换向和齿轮系加速后,再经链传动传递至输送喂入装置,带动输送喂入装置进行连续输送苗工作。根据各装置工作要求,确定各级传动比依次为1(1/2)=1,2(3/4)=2,3(5/6)=1,4(7/8)=1,5(9/10)=1。

1.动力源 2.穴盘进给装置 3.自动取投苗机构驱动装置 4.输送喂入装置

1.Power source 2.Plug tray feeding device 3.Driving device of automatic seedlings taking and throwing mechanism 4.Conveying and feeding device

注:1为链轮Ⅰ齿数;2为链轮Ⅱ齿数;3为大齿轮齿数;4为小齿轮齿数;5为链轮Ⅲ齿数;6为链轮Ⅳ齿数;7为锥齿轮Ⅰ齿数;8为锥齿轮Ⅱ齿数;9为链轮Ⅴ齿数;10为链轮Ⅵ齿数。

Note:1is the teeth number of sprocket Ⅰ,2is the teeth number of sprocket Ⅱ,3is the teeth number of sprocketlarge gear,4is the teeth number of sprocketsmall gear,5is the teeth number of sprocket Ⅲ,6is the teeth number of sprocket Ⅳ,7is the teeth number of bevel gears Ⅰ,7is the teeth number of bevel gears Ⅱ,9is the teeth number of sprocket Ⅴ,10is the teeth number of sprocket Ⅵ.

图2 动力传送子系统

Fig.2 Power transmission subsystem

2.2 穴盘进给装置

穴盘进给装置主要由供苗动力传动部件、机架、纵向送苗驱动机构、横向送苗驱动机构、穴盘步进移位部件组成,如图3所示。动力经由动力传送机构总成传输后,带动横向送苗驱动机构、纵向送苗驱动机构依次完成横向、纵向间歇输送穴盘苗作业。其中,横向送苗驱动机构采用往复丝杠和滑块组合结构,以凸轮分割器实现间歇运动。根据设计要求,凸轮分割器选用1/2周期,即横向送苗在机械手一次取喂苗周期的后半个周期完成,机械手在进行二次取苗时,穴盘经历停歇→移动→停歇的状态,并依此确定往复丝杠螺距20 mm,圈数为1.5圈。纵向送苗驱动部件采用棘轮和四杆机构组合结构,曲柄通过连杆带动摇杆每摆动一次,棘轮转过一个棘齿,穴盘步进一格。穴盘步进输送链轮分度圆直径81.37 mm,棘轮齿数为8个,即棘轮每转过1齿,棘轮转过角度为45°,穴盘步进一格,曲柄和摇杆尺寸分别为25.00和66.00 mm。

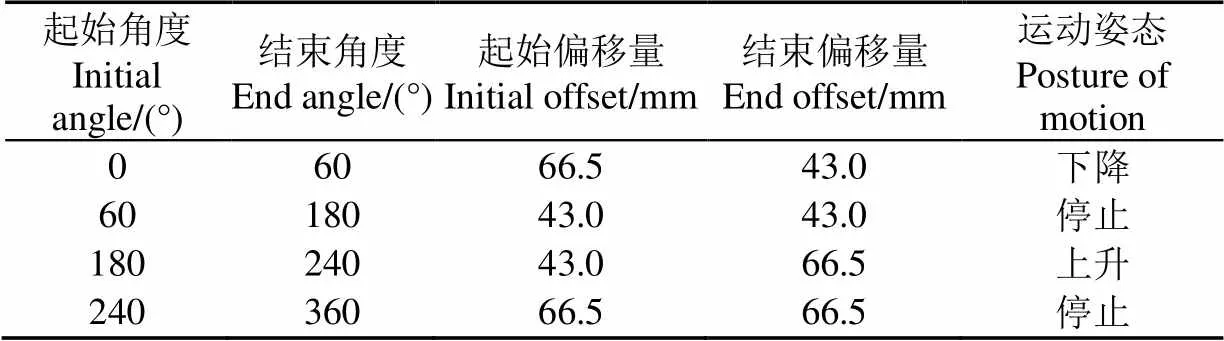

为确保取苗作业的顺利进行,穴盘进给装置需适时、准确地横向和纵向进给穴盘苗,为减少进给次数,参照本课题组之前的研究[22],设计穴盘以“己”字型进行步进移位进给穴盘苗,实现连续送盘定位。

2.3 机械取投苗装置

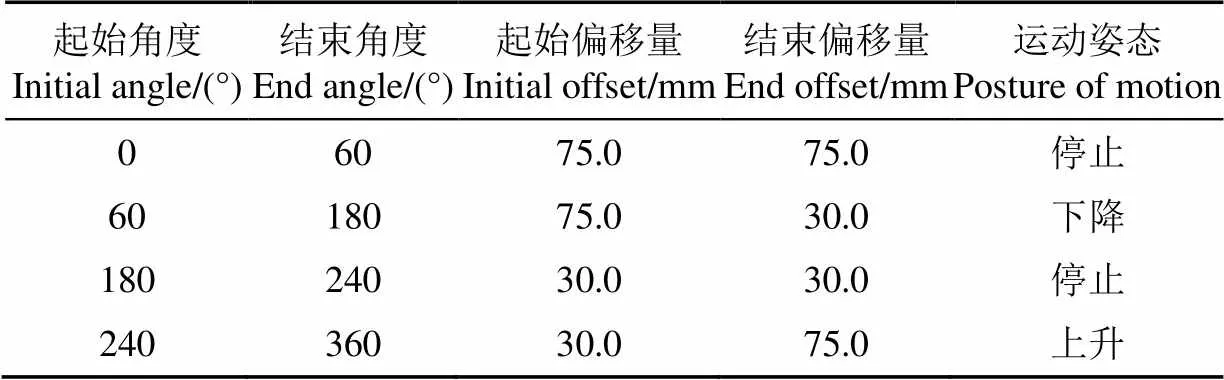

机械取投苗装置是机械驱动式自动取投系统的核心部件,完成从穴盘苗中取苗,再转移至投苗位置进行投苗工作。根据人工取喂苗作业形式,取投苗装置主要由机械手、机械手固定座、偏转驱动机构、动力输入轴、双排链轮、传动链、从动链轮、机架、传动轴、拔取驱动机构、摆臂、导轨、滑块等组成,如图4所示。机械手并排固定安装在机械手固定座上,可沿安装在摆臂上的导轨移动。机械取投苗装置经由动力输入轴驱动主从动链轮转动,带动偏转驱动机构的凸轮控制滚子轴承的运动,驱动摆臂带动机械手完成下降、停止、上升、停止等动作,从动链轮同时带动拔取驱动机构,通过拉杆推动机械手固定座作直线运动,从而实现机械手完成停止、下降、停止、上升等动作,准确完成取苗点拔苗和投苗点投苗动作,摆臂和机械手周期性匀速交替动作。偏转驱动机构和拔取驱动机构的凸轮运动过程如图5所示。

2.3.1 驱动机构

1)偏转驱动机构

偏转驱动机构主要由摆臂、偏转驱动凸轮、固定轴、偏转驱动凸轮、滚子轴承Ⅰ、齿条、滑块Ⅰ、导轨Ⅰ、传动轴、齿轮、穴盘组成,如图6所示。工作时,偏转驱动凸轮通过滚子轴承Ⅰ推动齿条的上下运动,齿条带动齿轮旋转,进而驱动摆臂在投苗位置与取苗位置之间往复摆动,偏转驱动机构最终驱动机械手完成偏转(~)、停止(~)、回转(~)、停止(~)等动作。其中,推动齿条旋转所需的推力需满足如下关系:

式中1为齿轮的扭矩,N·m;为齿轮旋转需承受的负载重力,N;为有效力臂的长度,m;为齿轮实际所需的扭矩,N·m;为安全系数;为偏转驱动凸轮对齿条的推力,N;为齿轮的半径,m。

测得齿轮旋转需承受的负载重力为113.40 N,有效力臂长度为0.16 m,齿轮半径为0.022 5 m,安全系数取1.5,依此计算得出齿轮的扭矩1为18.14 N·m,齿轮实际所需的扭矩为27.22 N·m,齿条的所需的推力为1 209.60 N。

1.摆臂 2.偏转驱动凸轮驱动轴 3.偏转驱动凸轮 4.滚子轴承Ⅰ 5.齿条 6.滑块Ⅰ 7.导轨Ⅰ 8.传动轴 9.齿轮 10.穴盘

1.Swing arm 2.Driving shaft of deflection driving cam 3.Deflection driving cam 4.Roller bearing Ⅰ 5.Rack 6.Slider Ⅰ 7.Guide Ⅰ 8.Transmission shaft 9.Gear 10.Plug tray

注:1为凸轮基圆圆心;2为传动轴铰接点;、、和为凸轮轮廓上的点;和分别为机械手偏转取苗的起始点和终点;0和1分别为凸轮基圆半径和最大外轮廓半径,m;为齿轮的直径,m;为凸轮角速度,rad·s-1;为偏转角度,(°);为滑块Ⅰ运动速度,m·s-1。

Note:1is the center of the CAM base circle;2is the hinge point of driving shaft;、、andare points on cam contour;andare the starting point and the end point of manipulator's deflection seedling taking, respectively;0and1are base circle radius and maximum outer contour radius of cam, m;is the diameter of the gear, m;is the angular velocity of cam, rad·s-1;isthe deflection Angle, (°);is the speed of slider Ⅰ, m·s-1.

图6 偏转驱动机构简图

Fig.6 Diagram of deflection driving mechanism

2)穴苗拔取驱动机构

拔取驱动机构主要由摆臂、传动轴、固定横梁、直线轴承、连接头、滚子轴承Ⅱ、拔取驱动凸轮、导轨Ⅱ、滑块Ⅱ、机械手固定座、细轴、机械手等组成(图7)。驱动凸轮安装在传动轴上,滚子轴承Ⅱ与驱动凸轮上的滑道紧密贴合,导轨Ⅱ安装在滑块Ⅱ上,滑块Ⅱ固定于摆臂,为达到机械手取投苗的运动要求,驱动机构需完成停止、拔取、停止、投放4个阶段的动作。以驱动凸轮作为主动件限制滚子轴承Ⅱ的运动,通过拉杆驱动机械手作直线往复运动。

1.传动轴 2.拔取驱动凸轮 3.滚子轴承Ⅱ 4.拉杆 5.直线轴承

1.Shaft 2.Pulling driving cam 3.Roller bearing Ⅱ 4.Tie rod 5.Linear bearing

注:0为凸轮基圆圆心;、、和为凸轮轮廓上的点;0和1分别为凸轮基圆半径和最大外轮廓半径,m;为凸轮角速度,rad·s-1。

Note:0is the cam base circle center;,,andare points on cam contour;0and1are base circle radius and maximum outer contour radius of cam, m;is the angular velocity of cam, rad·s-1.

图7 拔取机构结构图

Fig.7 Structure diagram of pulling driving mechanism

2.3.2 机械手

机械手采用气驱动,各机械手相互独立,作业对象为吸塑成型的128穴矩形穴盘苗。穴盘(535 mm× 280 mm× 45 mm)以横向16穴、纵向8穴姿态放置,穴形呈四棱台形(31.75 mm×31.75 mm),相邻两穴孔中心距为31.75 mm。为防止出现挂苗、带苗情况,采用间隔取苗的方式取苗,8个机械手并排安装在机械手固定座上。为适应不同穴盘高度,取苗爪在拉杆上的高度可调。机械手间距为63.5 mm,以拖拉机电瓶供电,以拖拉机自带的气泵和自锁控制电路控制取苗爪实现定点定位精准取苗,投苗。机械手开闭控制电路由2个接近开关、1个中间继电器、1个电磁阀、1个12 V直流电源组成。机械手分布及控制电路如图8所示。

3 机械取投苗装置驱动机构的运动学分析

3.1 偏转驱动过程运动学分析

为达到机械手的取苗运动要求,偏转驱动机构需驱动机械手完成偏转、停止、回转、停止4个阶段的动作要求。通过对偏转驱动机构上述4个阶段运动学分析确定机构相关结构参数和运动参数。

3.1.1 偏转机构数学模型

机械手从水平面偏转至倾斜穴盘上的取苗位置进行取苗时,驱动凸轮通过控制齿条上下运动,带动齿轮旋转,实现机械手跟随摆臂到达取苗位置,偏转驱动机构各工作阶段参数满足:

式中S为滚子轴承Ⅰ从点至点的位移,mm;S为滚子轴承Ⅰ从点至点的位移,mm;S为滚子轴承Ⅰ点至点的位移,mm;S为滚子轴承Ⅰ从点至点的位移,mm;为齿轮的直径,mm;1、2、3、4为各阶段齿条运动的距离,mm;1、2为摆臂分别到达取苗、投苗位置的偏转角度,(°);0为穴苗拔取驱动凸轮的基圆半径,mm;1为穴苗拔取驱动凸轮的最大外轮廓半径,mm。

根据设计要求,选取齿轮直径为45 mm,依此求得齿条运动距离为23.55 mm,摆臂偏转角度即穴盘倾斜放置角度为60°,基圆半径0为30 mm,最大外轮廓半径1为53.55 mm。在动力输入轴转速=10 r/min下,基于多项式拟合法,用Matlab软件对偏转驱动凸轮理论轮廓曲线参数方程进行求解[25-31],结果显示三次拟合时效果最佳,驱动凸轮轮廓曲线参数方程如式(3),具体结构参数如表2所示。

式中为运动循环周期,s。

表2 偏转驱动凸轮结构参数

3.1.2 偏转机构运动学模型

对偏转机构的偏转、回转环节进行分析,建立以偏转凸轮转动中心为坐标原点,水平方向为轴,垂直方向为轴的直角坐标系,如图9所示,以机械手作为质点,对其进行运动学分析。

1.偏转驱动凸轮 2.滚子轴承Ⅰ 3.导轨Ⅰ

1.Deflection driving cam 2.Roller bearing Ⅰ 3.Slider Ⅰ

注:12为凸轮基圆圆心;13为凸轮和滑块Ⅰ机构连接点;23为齿轮和滑块Ⅰ机构连接点;为坐标原点;、-、a、a-分别为凸轮偏转过程和回转过程的4个位置点;1为偏转驱动凸轮角速度,rad s-1;2为齿轮角速度,rad s-1;为机械手摆动角度,(°);x和y分别为偏转角度时点横坐标和纵坐标,m;x-和y-分别为回转角度时-点横坐标和纵坐标,m;为齿条的运动速度,mm·s-1;v和v分别为点和-点的线速度,mm·s-1。

Note:12is the cam base circle center;13is the institutions connection points for cam and slider Ⅰ;23is the institutions connection points for gear and the slider Ⅰ;is the origin of the coordinates;,-,a, anda-is the 4 position points of cam deflection process and rotation process respectively;1is the angular velocity of deflection driving cam, rad s-1;2is the angular velocity of the gear, rad s-1;is the swing angles, (°);xandyare the abscissa and ordinate of pointfor deflection angle, respectively, m;x-andy-are the abscissa and ordinate of point-for deflection angle, m;is the motion speed of rack, mm·s-1;vandvare the linear velocities at pointand point-, respectively, mm·s-1.

图9 偏转机构运动简图

Fig.9 Kinematic diagram of deflection mechanism

在偏转阶段,齿条的速度为

依此求得偏转阶段机械手末端的位移方程、速度方程、加速度方程分别为

在回转阶段,机械手末端的位移方程、速度方程、加速度方程分别为

式中下标-表示回转阶段。

3.2 拔取驱动过程运动学分析

根据机械手的取苗作业要求,穴苗拔取机构需完成停歇、拔取、停歇、投放动作。为获得满足辣椒穴盘苗自动拔取苗作业要求的结构参数,保证良好的作业性能,需以拔取苗时齿条运动速度和轨迹等目标进行机构参数优化。

3.2.1 拔取机构数学模型

拔取机构以驱动凸轮作为主动件限制滚子轴承Ⅱ的运动,从而改变机械手的运动(图10)。第一阶段为准备阶段,机械手停歇,随摆臂偏转至取苗位置。拔取驱动凸轮驱动机械手向下运动进行投放苗。拔取过程各阶段位移变化满足式(11)所示关系:

式中L、L、L、L分别为滚子轴承Ⅱ从点至点、点至点、点至点、点至点的位移,mm。

式中为运动循环周期,s。

表3 穴苗拔取驱动凸轮结构参数

3.2.2 拔取机构运动学模型

对拔取驱动机构进行研究,建立以拔取凸轮转动中心为坐标原点,水平方向为轴,垂直方向为轴的直角坐标系,如图10所示,齿条运动速度满足如式(13)所示关系。通过分析拔取机构齿条运动速度对取苗轨迹的影响,得出满足辣椒穴盘苗自动拔取苗作业要求的机构参数组合。

4.拔取驱动凸轮 5.滚子轴承Ⅱ 6.直线轴承

4.Puling driving cam 5.Roller bearing Ⅱ 6.Linear bearing

注:为坐标原点;为滚子轴承Ⅱ铰接点;、、和为凸轮轮廓上的点;45为凸轮和滚子轴承Ⅱ机构连接点;46为滚子轴承Ⅱ和直线轴承机构连接点;为拔取驱动凸轮角速度,rad·s-1;2为齿轮角速度,rad·s-1;1为齿条的运动速度,mm·s-1。

Note:is the origin of coordinates;is roller bearing Ⅱ articulated point;,,andare points on cam contour;45is connection points for cam and roller bearing Ⅱ institutions;46is connection points for roller bearing Ⅱand linear bearing;is the angular velocity of driving cam, rad·s-1;2is the angular velocity of gear, rad·s-1;1is the motion speed of rack, mm·s-1.

图10 穴苗拔取机构运动简图

Fig.10 Kinematic diagram of seedlings pulling mechanism

4 试验验证

4.1 取投苗轨迹和姿态验证

为验证机械取投苗装置设计是否满足工作要求,结合机械取投苗装置驱动机构的运动学分析结果,用SolidWorks软件的motion模块对机械取投苗装置进行仿真分析,当自动取投苗机构驱动装置动力输入转速为10 r/min,获得机械手取投苗轨迹(图11)和取投苗的速度曲线(图12)。

根据图11和图12可知,取投苗过程主要分为如下4个阶段:

1)取苗准备段(轨迹段):偏转驱动凸轮向下发生偏转,穴苗拔取驱动凸轮停止,机械手以为初始点向取苗位置移动,到达取苗位置点,偏转角位移为0°~60°。根据取苗阶段速度曲线可知,在0~1 s内(取苗阶段),机械手的切向速度先增加后减少,在取苗点处为0,符合定点夹苗要求。

2)夹苗拔取段(轨迹段):偏转驱动凸轮停止,拔取驱动凸轮向下发生偏转,机械手拔取带动穴盘苗从点向上运动至点,偏转角为60°~180°。根据拔苗阶段速度曲线可知,在1~3 s内(拔苗阶段),机械手的径向速度保持恒定,为0.2 mm/s,保证拔苗工作的稳定进行。

3)持苗回转段(轨迹段):偏转驱动凸轮向上发生偏转,穴苗拔取驱动凸轮停止,机械手在偏转驱动机构的作用下夹持穴苗从点向下移动至点,偏转角为180°~240°。根据回程阶段速度曲线可知,在3~4 s内(回程阶段),机械手的切向速度先减少后增加,方向与取苗阶段相反,在点切向速度为0,符合定点投苗要求。

4)投放苗段(轨迹段):偏转驱动凸轮停止,拔取驱动凸轮向上发生偏转,机械手在穴苗拔取驱动机构的作用下从点垂直向下移动至点释放穴盘苗,偏转角为240°~360°,随后以为起始点,以相同运动轨迹开始下一次取投苗作业。根据投苗阶段速度曲线可知,在4~6 s内(投苗阶段),机械手投苗径向速度恒定且与拔苗速度相等,方向相反,满足稳定投放苗要求。

4.2 样机试验

为进一步验证穴盘苗机械驱动式自动取投苗系统的可行性,根据系统的总体结构设计方案,将设计的穴盘进给装置、机械取投苗装置、输送喂入装置等装置进行整合,搭建机械驱动式自动取投苗系统试验平台,并参照旱地栽植机械标准[24]进行样机试验。

4.2.1 试验条件

试验于2019年11月3日在新疆农业大学农牧机械试验室内进行。试验用秧苗为标准培育的128穴型、60 d苗龄(育苗时间为2019年9月2日至11月2日)辣椒苗,穴盘苗平均高度163.5 mm,穴盘内所有秧苗均为优质秧苗,涨势良好,钵体无破损。穴盘内基质由草炭、蛭石、珍珠岩按照体积比1:1:1配得(基质含水率24.61%~31.57%)。输入动力由电机提供,所用压缩空气由气泵(ZBM-0.1/8型,压力保持在0.6~0.8 MPa之间)提供,经减压阀调整输出气压稳定在0.6 MPa,通过变频器(台达VFD015M43B,精度0.1 Hz)调节电机转速,机械式自动取投苗系统试验平台如图13所示。

4.2.2 试验方法

1)穴盘进给试验

根据辣椒穴盘规格尺寸可知,相邻两穴孔中心距(即理论偏移距离)为31.75 mm。穴盘横向移动时,选取左侧和右侧两个待取苗点,分别以横向移位待取苗点距理论待取苗点的距离(左和右)及横向移动距离为试验指标;穴盘纵向移动时,选取上侧和下侧两个待取苗的点,分别以纵向移位待取苗点距理论待取苗点的距离及纵向移动距离为试验指标;以此测算出平均进给位移和标准差,以验证穴盘进给装置在横向与纵向横向移动的距离与理论移动的距离是否一致。

2)取投苗性能试验

因试验平台未搭载栽植器进行实际田间土壤栽植试验,故参照《旱地栽植机械标准》,先重点考察不同取投苗速度对自动取投系统取投苗成功率的影响,以此确定较佳的取投苗速度;然后测定该取投苗速度下取苗、投苗、输苗等各主要环节的成功率以及取投苗过程中的基质损失率。重复3次试验取平均值,试验过程通过数码相机记录。

取投苗成功率:

以取苗成功率1、投苗成功率2、输苗成功率3、取投苗总成功率作为取投苗性能评价指标,按下列公式计算:

式中0为每盘穴盘苗初始株数;1为机械手每盘成功取苗株数;2为机械手每盘准确投入苗筒株数;为苗筒输苗成功(无卡滞、无夹苗)株数。

基质损失率:

为考察机械手取苗和系统输送转移过程中造成的基质损失情况,将随机选取的穴盘苗标记序号并采用电子天平对其称量(0),然后将穴盘苗放回穴盘中,对取投后的穴盘苗称量(M),以此计算基质损失率μ,评价系统自动取苗对基质的影响。

式中0为穴盘苗取投前的质量,g;M为穴盘苗取投后的质量,g;μ为基质损失率,%;为穴盘苗标号。

4.3 结果与分析

4.3.1 穴盘进给移位的准确性

随机抽取8盘长势相当的穴盘苗进行穴盘进给移位试验,分别测算纵向位移和横向位移,结果如表4。由表4可知,纵向移动的平均距离为31.54 mm,横向移动的平均距离为31.76 mm,纵向和横向的偏移距离与理论偏移距离存在一定的误差,但最大偏差距离均小于1mm,穴盘进给装置基本符合供苗功能要求。

表4 穴盘进给试验结果

4.3.2 取苗速度对取投苗成功率的影响

随机抽取4盘长势相当、可移栽的穴盘苗进行不同取苗速度试验。根据机械驱动式自动取投系统的移栽效率要求,经过初期试验,电机输出转速范围为8~11 r/min时,取投苗系统能按功能要求完成取投苗动作,因此试验中依次选取对应上述适宜电机输出转速范围的取苗速度64、72、80、88株/min。不同取苗速度下的试验结果如表5所示。

注:为取苗速度,株·min-1;0为穴盘苗初始株数;1为成功取苗株数;2为准确投苗株数;为输苗成功株数;1为取苗成功率,%;2为投苗成功率,%;3为输苗成功率,%;为取投苗总成功率,%。下同。

Note:is the rate of seedlings taking, plants·min-1;0is the initial number of plug seedlings;1is the number of successful taking seedlings;2is the number of accurately throwing seedlings;is the number of successful transplanting seedlings;1is the success rate of seedlings taking, %;2is the success rate of seedlings throwing, %;3is the success rate of seedlings transplanting,%;is the total success rate of seedlings taking and throwing, %. The same below.

由表5可知,随着取苗速度的增加,取苗成功率1、投苗成功率2先增大后减少;输苗成功率3总体波动较小;取投苗总成功率先增大后减少。在取苗速度80株/min时,取苗成功率1为93.75%,投苗成功率2为99.17%,输苗成功率3为99.16%,取投苗总成功率达92.19%,取投苗效果最佳。结合试验过程观察,取苗速度过高,即地轮速度过高时,取投苗系统从穴盘转移钵苗过程会出现甩苗,机械手未运行至目标位置便开始下一动作或抖动等。

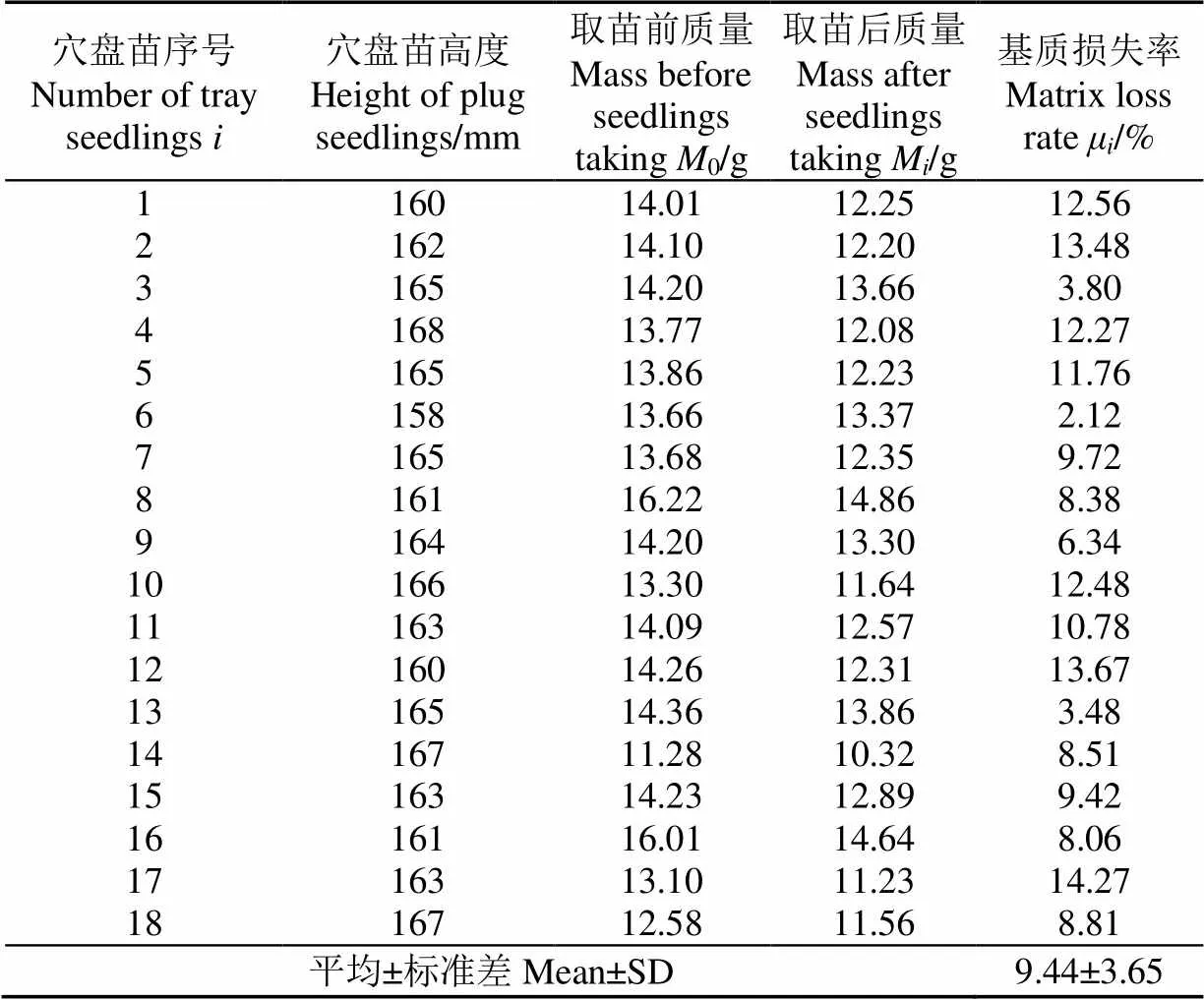

4.3.3 取投苗可靠性分析

根据取苗速度试验测得的较佳取苗速度,任取8盘穴盘苗在80株/min的取苗速度下进行取投苗可靠性验证试验,试验结果如表6。由表6可知,该试验条件下系统的平均取投苗总成功率、取苗成功率1、投苗成功率2、输苗成功率3分别为92.54%、92.93%、99.57%和100.00%。其中,输苗成功率3较为稳定,取苗成功率1与取投苗总成功率总体变化趋势相同。由于部分试验穴盘苗盘根情况较差,枝叶过于紧凑,机械手运转苗过程中存在抖动,一定程度上影响了系统取投苗总成功率。

4.3.4 穴盘苗高度对基质损失率的影响

基质损失率是影响秧苗移栽后根系再生长和栽植质量的主要指标。随机选取18株长势良好的穴盘苗,在较佳取苗速度80株/min条件下进行试验,试验结果如表7所示。试验用穴盘苗的高度基本分布在150~170 mm之间,最小基质损失率为2.12%,最大基质损失率为14.27%,平均基质损失率9.44%,均小于25%,满足设计要求。通过对试验过程观察可知,穴盘苗基质损失率波动范围较大(SD=3.65%)的主要原因是部分秧苗根系不够发达,基质较松散,在取投苗过程中机械手的一些抖动、投苗和输送过程中穴盘苗落苗冲击和苗筒的间歇振动均对基质损失造成了一定影响。

表7 基质损失率试验结果

综合上述试验结果,该系统虽未搭载栽植器进行实际田间栽植试验,参照《旱地栽植机械》所设计的自动取投苗系统取投苗效率为80株/min,远高于规定的栽植频率;取苗成功率、投苗成功率、输苗成功率和取投苗总成功率均大于90%,高于规定的栽植合格率;且平均基质损失率低于10%,未发现伤苗情况,低于规定的伤苗率。该取投苗系统穴盘苗取投效果较好,能够满足栽植前自动进给穴盘苗、取投苗、输苗等作业要求。

5 结 论

1)设计了一种针对128穴软穴盘辣椒苗移栽的机械驱动式自动取投苗系统,根据“己”字型穴盘苗步进移位进给方案及人工取投苗作业形式,确定了穴盘进给装置、机械取投苗装置、输送喂入装置的结构方案及动力传送系统方案。

2)根据机械手取投苗轨迹与姿态要求,确定了偏转驱动机构和穴苗拔取驱动机构结构,构建了机械取投苗机构驱动装置的运动学模型,分析得出机械手末端位移、速度、加速度方程,并得出偏转凸轮和拔取驱动凸轮三项式拟合理论轮廓曲线参数方程及以结构参数。

3)利用Solidworks软件获得取投苗轨迹和运动曲线,证明机械手运动规律满足设计要求;试制了自动取投系统样机和试验台架,以128穴辣椒苗进行室内穴盘进给移位试验、取投苗试验和基质损失率试验,试验结果表明:穴盘纵向和横向进给位移与理论偏差距离小于1 mm,验证了穴盘进给装置设计的合理性;取投苗系统能按设计要求完成各项动作,较佳取苗速度80株/min,满足自动取投苗系统设计要求;平均取投苗总成功率、取苗成功率、投苗成功率、输苗成功率分别为92.54%、92.93%、99.57%和100.00%;平均基质损失率为9.44%;达到《旱地栽植机械》中的相应要求。

本文所设计的机械驱动式自动取投苗系统主要以机械控制的形式实现整盘穴盘苗的自动取投功能,可通过调节取苗爪在拉杆上的高度满足不同高度穴盘苗栽植要求,实现连续整盘穴盘苗的自动取投功能,有待与栽植器配合开展后续研究。

[1]陈大军,侯加林,施国英,等. 国内旱地移栽机技术现状分析[J]. 中国农机化学报,2018,39(7):98-102.

Chen Dajun, Hou Jialin, Shi Guoying, et, al. Analysis on the current situation of technology of domestic dryland transplanter[J]. Journal of Chinese Agricultural Mechanization, 2018, 39(7): 98-102. (in Chinese with English abstract)

[2]夏广宝,韩长杰,郭辉,等.全自动移栽机械关键部件研究现状及发展趋势[J]. 农机化研究,2019,41(2):1-7,14.

Xia Guangbao, Han Changjie, Guo Hui, et, al. Research status and development trend of key components of automatic transplanting machine[J].Journal of Agricultural Mechanization Research, 2019, 41(2): 1-7, 14. (in Chinese with English abstract)

[3]何亚凯,颜华,崔巍,等. 蔬菜自动移栽技术研究现状与分析[J]. 农业工程,2018,8(3):1-7.

He Yakai, Yan Hua, Cui Wei, et, al. Research situation and analysis on automatic transplanting technology for vegetable seedling[J]. Agricultural Engineering, 2018, 8(3): 1-7. (in Chinese with English abstract)

[4]Chen Jianneng, Huang Qianze, Wang Ying, et al. Kinematics modeling and analysis of transplanting mechanism with planetary elliptic gears for pot seedling transplanter[J]. Transactions of the Chinese Society of Agricultural Engineering, 2012, 28(5): 6-12.

[5]张静,韩长杰,郭辉,等. 结球叶菜收获机械关键技术与装备研究现状[J]. 新疆农机化,2019(2):29-34.

Zhang Jing, Han Changjie, Guo Hui, et, al. Research status of key technology and equipment of corm leaf vegetable harvester[J]. Xinjiang Agricultural Mechanization, 2019(2): 29-34. (in Chinese with English abstract)

[6]张振国,曹卫彬,王侨,等. 穴盘苗自动移栽机的发展现状与展望[J]. 农机化研究,2013,35(5):237-241.

Zhang Zhenguo, Cao Weibin, Wang Qiao, et, al. Development status and prospect of plug seedlings automatic transplanting machine[J]. Journal of Agricultural Mechanization Research, 2013, 35(5): 237-241. (in Chinese with English abstract)

[7]韩长杰,张学军,杨宛章,等. 旱地钵苗自动移栽技术现状与分析[J]. 农机化研究,2011,33(11):238-240.

Han Changjie, Zhang Xuejun, Yang Wanzhang, et, al. Present status and analysis of dry-land auto-transplanting seedling technique[J]. Journal of Agricultural Mechanization Research, 2011, 33(11): 238-240. (in Chinese with English abstract)

[8]Kumar G V P, Rahemman H. Vegetable transplanters for use in developing countries a review[J]. International Journal of Vegetable Science, 2008, 14(3): 232-255.

[9]卢勇涛,李亚雄,刘洋,等. 国内外移栽机及移栽技术现状分析[J]. 新疆农机化,2011(3):29-32.

Lu Yongtao, Li Yaxiong, Liu Yang, et, al. Analysis of transplanting machine and transplanting technology at home and abroad[J]. Xinjiang Agricultural Mechanization, 2011(3):29-32. (in Chinese with English abstract)

[10]李华,曹卫彬,李树峰,等. 2ZXM-2型全自动蔬菜穴盘苗铺膜移栽机的研制[J]. 农业工程学报,2017,33(15):23-33.

Li Hua, Cao Weibin, Li Shufeng, et, al. Development of 2ZXM-2 automatic plastic film mulching plug seedling transplanter for vegetable[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(15): 23-33. (in Chinese with English abstract)

[11]吴俭敏,张小超,金鑫,等. 苗盘钵苗自动识别及控制装置的设计与试验[J]. 农业工程学报,2015,31(1):47-52.

Wu Jianmin, Zhang Xiaochao, Jin Xin, et al. Design and experiment on transplanter pot seedling disk conveying and positioning control system[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(1): 47-52. (in Chinese with English abstract)

[12]俞高红,俞腾飞,叶秉良,等. 一种旋转式穴盘苗取苗机构的设计[J]. 机械工程学报,2015,51(7):67-76.

Yu Gaohong, Yu Tengfei, Ye Bingliang, et, al. Design of a rotary plug seedling pick-up mechanism[J]. Journal of Mechanical Engineering, 2015, 51(7): 67-76. (in Chinese with English abstract)

[13]倪有亮,金诚谦,刘基. 全自动移栽机取送苗系统的设计与试验[J]. 农业工程学报,2015,31(23):10-19.

Ni Youliang, Jin Chengqian, Liu Ji. Design and experiment of system for picking up and delivering seedlings in automatictransplanter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(23): 10-19. (in Chinese with English abstract)

[14]魏新华,包盛,刘晓凯,等. 穴盘苗全自动移栽机运动协调控制系统设计与移栽试验[J]. 农业机械学报,2016,(12):1-7,52.

Wei Xinhua, Bao Sheng, Liu Xiaokai, et, al. Design and experiment on potted-seedling automatic transplanter control system for motion coordinating[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, (12): 1-7, 52. (in Chinese with English abstract)

[15]王蒙蒙,宋建农,刘彩玲,等. 蔬菜移栽机曲柄摆杆式夹苗机构的设计与试验[J]. 农业工程学报,2015,31(14):49-57.

Wang Mengmeng, Song Jiannong, Liu Cailing, et al. Design and experiment of crank rocker type clamp seedlings mechanism of vegetable transplanter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(14): 49-57. (in Chinese with English abstract)

[16]俞高红,陈志威,赵匀,等. 椭圆-不完全非圆齿轮行星系蔬菜钵苗取苗机构的研究[J]. 机械工程学报,2012,48(13):32-39.

Yu Gaohong, Chen Zhiwei, Zhao Yun, et, al. Study on vegetable plug seedling pick-up mechanism of planetary gear train with ellipse gears and incomplete non-circular gear[J]. Journal of Mechanical Engineering, 2012, 48(13): 32-39. (in Chinese with English abstract)

[17]李华,曹卫彬,李树峰,等. 辣椒穴盘苗自动取苗机构运动学分析与试验[J]. 农业工程学报,2015,31(23):20-23.

Li Hua, Cao Weibin, Li Shufeng, et, al. Kinematic analysis and test on automatic pick-up mechanism for chiliplug seedling[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(23): 20-27. (in Chinese with English abstract)

[18]李华,曹卫彬,李树峰,等. 2ZXM-2型全自动蔬菜穴盘苗铺膜移栽机的研制[J]. 农业工程学报,2017,33(15):23-33.

Li Hua, Cao Weibin, Li Shufeng, et, al. Development of 2ZXM-2 automatic plastic film mulching plug seedling transplanter for vegetable[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(15): 23-33. (in Chinese with English abstract)

[19]郭林强. 穴盘苗全自动移栽机气动取苗装置的设计与试验[D]. 镇江:江苏大学,2016.

Guo Linqiang. Design and Test on the Pneumatic Taking Seedling Mechanism of Auto-Transplanter[D]. Zhenjiang: Jiangsu University, 2016. (in Chinese with English abstract)

[20]吴俭敏,张小超,金鑫,等. 苗盘钵苗自动识别及控制装置的设计与试验[J]. 农业工程学报,2015,31(1):47-52.

Wu Jianmin, Zhang Xiaochao, Jin Xin, et al. Design and experiment on transplanter pot seedling disk conveying and positioning control system[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(1): 47-52. (in Chinese with English abstract)

[21]董哲. 蔬菜穴盘苗自动取苗装置的设计与研究[D]. 沈阳:沈阳农业大学,2015.

Dong Zhe. Design and Study on Vegetable Automatic Seedling Pick-up Device[D]. Shenyang: Shenyang Agricultural University, 2015. (in Chinese with English abstract)

[22]韩长杰,杨宛章,张学军,等. 穴盘苗移栽机自动取喂系统的设计与试验[J]. 农业工程学报,2013,29(8):51-61.

Han Changjie, Yang Wanzhang, Zhang Xuejun, et al. Design and test of automatic feed system for tray seedlings transplanter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(8): 51-61. (in Chinese with English abstract)

[23]韩长杰,徐阳,尤佳,等. 半自动压缩基质型西瓜钵苗移栽机成穴器参数优化[J]. 农业工程学报,2019,35(11):48-56.

Han Changjie, Xu Yang, You Jia, et, al. Parameter optimization of opener of semi-automatic transplanter for watermelon seedlings raised on compression substrate[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(11): 48-56. (in Chinese with English abstract)

[24]中华人民共和国工业和信息化部. 旱地栽植机械行业标准:JB/T 10291-2013[S]. 北京:机械工业出版社,2013.

[25]刘旋峰,张杰,乔园园,等. 残膜回收机凸轮廓线的设计与计算[J]. 中国农机化学报,2016,37(11):28-31.

Liu Xuanfeng, Zhang Jie, Qiao Yuanyuan, et al. Design and calculation on cam profilogram of plastic residual film collector[J]. Journal of Chinese Agricultural Mechanization, 2016, 37(11): 28-31.

[26]王海滨,李志鹏,姜雪松,等. 基于槽型凸轮传动的蓝莓采摘机设计与试验[J]. 农业机械学报,2018,49(10):80-91.

Wang Haibin, Li Zhipeng, Jiang Xuesong, et al. Design and experiment on blue berry picking machine based on groove cam drive[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(10): 80-91. (in Chinese with English abstract)

[27]吴佳,何雪明,何楷,等. 多项式拟合法在旋盖机凸轮曲线设计中的研究与应用[J]. 食品与机械,2018,34(6):75-80,151.

Wu Jia, He Xueming, He Kai, et al. The research and application of polynomial fitting in cam curve design of cap screwing machine[J]. Food and Machinery, 2018, 34(6): 75-80, 151. (in Chinese with English abstract)

[28]王超超,韩长杰,尤佳,等. 食葵采收台凸轮机构设计与试验[J]. 中国农机化学报,2019,40(4):8-9.

Wang Chaochao, Han Changjie, You Jia, et, al. Design and experiment on the cam mechanism for collecting station of edible sunflower[J]. Journal of Chinese Agricultural Mechanization, 2019, 40(4): 8-9. (in Chinese with English abstract)

[29]孙桓,陈作模,葛文杰. 机械原理[M]. 北京:北京高等教育出版社,2006:109-138.

[30]章鹏华. 近似停顿往复运动机构及其在钵苗移栽机的应用研究[D]. 杭州:浙江理工大学,2016.

Zhang Penghua. Study on the Reciprocating Mechanism with Approximate Pause and its Application in the Seedling Transplanting Machine[D]. Hangzhou: Zhejiang Sci-Tech University, 2016. (in Chinese with English abstract)

[31]王永维,何焯亮,王俊,等. 旱地蔬菜钵苗自动移栽机栽植性能试验[J]. 农业工程学报,2018,34(3):19-25.

Wang Yongwei, He Zhuoliang, Wang Jun, et, al. Experiment on transplanting performance of automatic vegetable pot seedling transplanter for dry land[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(3): 19-25. (in Chinese with English abstract)

Design and experiments of mechanically-driven automatic taking and throwing system for chili plug seedlings

Zhang Jing1, Long Xinhua1, Han Changjie1※, Yuan Panpan1, Gao Jie2

(1.,,830052,;2.830052,)

Manual handling of plug seedling has significantly confined the mechanized planting in previous semi-automatic transplanting machines. It is necessary to update the current complex control system with high labor intensity and low work efficiency. In this study, a mechanically- driven system with automatic picking and throwing for plug seedling was developed, combining the latest transplanting mode of plug seedling and agronomic requirements in Xinjiang Region, China. Two devices were designed, including the tray feeding device as well as the mechanical seedlings taking and throwing device. The new system was mainly composed of power transmission subsystem, tray feeding, mechanical seedlings taking/throwing, and conveying device. The horizontal and vertical seedling driving mechanism was used for the tray feeding device to drive the plug for the automatic feeding and taking of 128-hole plug seedlings. The driven power was from the ground wheel. Moreover, the mechanical transmission was realized through the deflection/picking cam driving mechanism and the manipulator. The trajectory and posture of the manipulator were set in the “”-shaped plug feeding plan for taking and throwing seedlings. The dimensional relationship of the deflection/taking driving mechanism was determined for the mechanical seedlings taking and throwing device. A kinematics model was constructed for the driving device in the mechanical seedling taking and feeding mechanism. The main parameters were analyzed, including the end displacement, velocity, acceleration of manipulator, and motion equations of deflection and extraction drive device. SolidWorks software was used to simulate the trajectory and motion of the seedling, in order to verify the performance of the system. The transplanting objects were selected as the pepper plug seedlings with a 60-day seedling age and a substrate moisture content of 24.61% to 31.57%. A displacement reliability test of hole-plate feeding and an experiment indoor were carried out to determine the main technical parameters, and thereby to evaluate the indicators of performance. The standard of “dry land planting machinery” was used to describe the planting performance of clamp- and hanging-cup type transplanter. Test results showed that the motion track of the manipulator reached the design requirements, where the deviation was less than 1 mm for the simulated distance between the longitudinal and transverse displacements of hole-plate feeding, compared with the theoretical value. The seedlings taking and throwing system realized various actions, according to the design requirements. There was a significant impact of seedlings taking rate on the success rate in the range of 64-88 plants/min. Specifically, the success rate of seedlings taking and throwing increased first and then decreased, with the increase of seedlings taking rate. The total success rate of seedlings taking and throwing first increase and then decrease, and the overall success rate of seedling transplantation fluctuated slightly. The best performance was achieved at the taking rate of 80 plants/min, where the average values of the total success rate of seedlings taking and throwing, the success rate seedlings takign, the success rate of seedlings throwing, and the success rate of seedling transplantation were 92.54%, 92.93%, 99.57%, and 100.00%, respectively. The dispersion degree of each success rate index was small, and there was no damage to the seedlings during the process. In addition, the indicators were in agreement with the specified values of planting performance in the mechanical industry standard. The planting frequency and qualification rate were 80 plants/min and higher than 90%, respectively. The missed taking rate and seedling damage rate were lower than 5%. These results further demonstrated that the developed system met the demands of automatic feeding of plug seedlings, taking and throwing seedlings, as well as seedling delivery before planting pepper plug seedlings with a hole height of 45 mm, together with the feasibility and reliability of the access system. The findings can provide a potential reference to design the follow-up mechanical automatic plug transplanter.

agricultural machinery; experiments; transplanting; plug seedling; mechanical driven; automatic seedlings taking and throwing; chili

张静,龙新华,韩长杰,等. 机械驱动式辣椒穴盘苗自动取投苗系统设计与试验[J]. 农业工程学报,2021,37(5):20-30.doi:10.11975/j.issn.1002-6819.2021.05.003 http://www.tcsae.org

Zhang Jing, Long Xinhua, Han Changjie, et al. Design and experiments of mechanically-driven automatic taking and throwing system for chili plug seedlings[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(5): 20-30. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2021.05.003 http://www.tcsae.org

2020-11-23

2021-01-11

国家重点研发计划(2017YFD0700800);国家自然科学基金项目(50905153,51565059);自治区重点研发计划(2018B01001-3);自治区天山青年计划(2017Q018)

张静,博士生,讲师,研究方向为智能机械化装备与无损品质检测。Email:Zj_xjau@vip.163.com

韩长杰,教授,博士生导师,博士,研究方向为农业机械设计与智能农业装备。Email:hcj_627@163.com

10.11975/j.issn.1002-6819.2021.05.003

S223.9

A

1002-6819(2021)-05-0020-11