葡萄防寒布平整卷收速度控制系统设计与试验

牛 丛,徐丽明,袁全春,马 帅,闫成功,赵诗建

葡萄防寒布平整卷收速度控制系统设计与试验

牛 丛,徐丽明※,袁全春,马 帅,闫成功,赵诗建

(中国农业大学工学院,北京 100083)

针对中国新疆地区葡萄防寒布平整卷收难的问题,该研究分析了防寒布平整卷收原理,并设计了葡萄防寒布平整卷收速度控制系统。该系统可自动检测防寒布的卷收状态,在平整卷收状态时采用增量式PID算法输出PWM(Pulse Width Modulation)信号,基于机具前进速度和布辊半径实现防寒布卷收速度的实时调节;在偏斜卷收状态时通过调节卷布辊轴转速改变卷布辊轴实时转速相对于目标转速的超前或滞后关系,使防寒布恢复平整卷收状态。通过在Simulink中建立电机PID控制模型进行仿真。通过直流电机转速静态标定试验得到电机转速与PWM信号占空比的对应关系。防寒布自动调偏性能试验验证了本文方法的可行性,优化得到激光开关传感器与防寒布边缘的距离为20 mm。由直流电机转速调节性能试验对仿真试验结果进行校验,得到优化后的稳态响应时间约为0.4 s,响应延迟约为0.1 s。田间试验结果表明,防寒布卷收平整度均大于90%,平均为92.78%,满足防寒布卷收作业要求。研究结果可为葡萄防寒布回收机的设计与优化提供技术参考。

农业机械;设计;自动化;葡萄;防寒布回收;PID控制;自动调偏

0 引 言

中国北方葡萄产区冬季寒冷干燥且多风,容易造成葡萄藤冻害和风干[1-3]。新疆地区部分葡萄园改变传统的埋土防寒模式,冬季采用防寒布辅助埋土防寒,该模式的防寒效果和清土作业难度均优于直接埋土防寒[4-6]。

根据前期研究[7],防寒布辅助埋土防寒模式处于推广应用初期,春季清土作业模式不完善[8-11],清土与防寒布回收机[7,12-14]发展不成熟,防寒布回收装置作业时卷布辊轴转速难以匹配机具前进速度和布辊半径的变化造成防寒布平整卷收困难,同时防寒布受力不均匀、变形等干扰防寒布的卷收状态,从而影响防寒布的卷收质量。纺织机械[15]中采用变量控制技术实现织物恒张力或恒线速调节,如朱耀麟等[16]采用S型曲线速度算法实时控制纺纱机转速,解决了传动机械结构导致的纱线断裂问题。PID控制技术作为变量控制中常用的技术手段在各领域具有广泛的应用,Varshney等[17]采用传统PID控制算法和模糊PID算法比较了无刷直流电机在变载时的动态速度响应情况。Sui等[18]采用PID控制算法调节三相变频调速电机的转速将吸收性缝线的张力误差控制在±0.1 N范围内;Park等[19]在建筑3D打印模拟器的喷嘴系统中采用PID控制算法对硅材料实行匀速喷淋。韩豹等[20]采用PID控制算法实现了大豆苗间除草部件松土深度的稳定控制,降低了伤苗率和埋苗率;任玲等[21]采用模糊PID控制技术对两项混合式步进电机的角速度进行控制,达到了自动取苗机械手的定位精度要求。变量控制技术是解决防寒布平整卷收速度控制问题的有效手段,但在该领域的研究应用较少。

本文针对防寒布平整卷收难的问题,根据平整卷收原理,设计平整卷收速度控制系统,通过仿真试验对控制系统关键参数进行优化,通过田间试验测试控制系统的作业性能。旨在为后续葡萄防寒布回收机的设计提供技术参考。

1 葡萄防寒布平整卷收原理

葡萄防寒布机械回收以卷收为主,主要分为平行卷收和倾斜卷收2种方式,前者卷布辊轴位于土垄正上方,其轴线与防寒布边缘垂直;后者依靠防寒土的流动性使防寒布卷收方向与前进方向保持一定夹角,实现换向倾斜卷收。本文以倾斜卷收的防寒布为研究对象,对其平整卷收原理进行分析。平行卷收是倾斜卷收的极限状态(=0),因此所研究内容同样适用。根据葡萄防寒布卷收要求,当卷收宽度接近防寒布宽度时卷收质量较高,认为防寒布处于平整状态(即理想状态);反之,在外部因素干扰下,防寒布卷收宽度超出预设值,则认为防寒布处于偏斜状态,需要通过调偏恢复平整状态以保证卷收质量。

1.1 理想状态的平整卷收原理

防寒布倾斜卷收如图1所示,初始时防寒布边缘垂直于卷布辊轴并固定于其上,布辊外周线速度1为

1=2π(1)

当卷布辊轴转速为0、机具前进速度不为0时,以卷布辊轴为参考,卷布辊轴将防寒布从土垄中拉扯出来而不卷收。增大,减小,防寒布向卷布辊轴左侧偏斜,如图1中1所示,点以速度沿机具前进反方向远离卷布辊轴,1点与点之间新增距离为

当机具前进速度为0、卷布辊轴转速不为0时,卷布辊轴将防寒布从土垄中拉扯出来并卷收。减小,增大,防寒布向卷布辊轴右侧偏斜,如图1中2所示,点以速度1沿机具前进方向靠近卷布辊轴,点与点之间减小距离为

1.布辊 2.卷布辊轴 3.防寒土 4.防寒布

1.Cloth roll 2.Shaft of cloth roller 3.Cold-proof soil 4.Cold-proof cloth

注:为卷布辊轴半径,mm;为布辊半径,mm;为卷布辊轴转速,r·s-1;为机具前进速度,m·s-1;、1和2分别为平整、左偏和右偏状态的防寒布;、′和″分别为、1和2状态下防寒布下部恰好离开底部葡萄藤与地面的位置;为防寒布恰好接触布辊的位置;、′和″分别为、1和2状态下点与点之间的距离,mm;、′和″为、1和2状态下防寒布与机具前进方向夹角,(°)。

Note:is the radius of the shaft of cloth roller, mm;is the radius of the cloth roll, mm;is the rotation speed of the shaft of cloth roller, r·s-1;is the forward speed of the machine, m·s-1;,1and2are respectively the cold-proof cloth with the smooth state, left offset state and right offset state;,′and″are respectively the positions of the lower part of the cold-proof cloth right away from the bottom grapevine and the ground under the states of,1and2;is the position where the cold-proof cloth just touches the cloth roll;,′and″are respectively the distances between pointsandunder the states of,1and2, mm;,′and″are respectively the angles between the cold-proof cloth and the forward direction of the machine under the states of,1and2, (°).

图1 防寒布倾斜卷收示意图

Fig.1 Schematic diagram of cold-proof cloth slanted winding

当机具前进速度与布辊外周线速度1相等且均不为0时,点距离卷布辊轴保持不变。为常数,不变,防寒布边缘始终垂直于卷布辊轴,可实现防寒布平整稳定卷收,即防寒布平整稳定卷收时卷布辊轴转速为

1.2 偏斜状态的自动调偏原理

偏斜状态的自动调偏包括防寒布偏斜状态检测与防寒布纠偏2个方面。

1.2.1 防寒布偏斜状态检测

防寒布偏斜状态检测主要基于激光开关传感器[22]和防寒布在不同偏斜状态下的位置特征,如图2所示,根据防寒布卷收发生偏斜时的位置变化,将2个激光开关传感器1、1分别设置在平整卷收的防寒布上方左右两端,在防寒布法线方向上始终与防寒布保持一定距离,该距离小于激光开关传感器的有效检测距离,在水平横向上与防寒布边缘保持一定距离(后文简称“安装距离”)。

首先,假定激光开关传感器在其有效检测距离范围内发射的激光束被遮挡时表示能够检测到防寒布,以0表示,反之则以1表示。当防寒布平整卷收时,激光开关传感器1和1均能检测到防寒布,二者反馈值均为0;当防寒布发生左偏时,激光开关传感器1和1的反馈值分别为0和1,右偏时则相反。激光开关传感器1和1的反馈值共同反映了防寒布的卷收状态。

1.卷布辊轴 2.防寒布 3.激光开关传感器14.激光开关传感器1

1.Shaft of cloth roller 2.Cold-proof cloth 3.Laser switch sensor14.Laser switching sensor1

注:为激光开关传感器与防寒布边缘之间的距离,简称安装距离,mm。下同。

Note:is the distance between laser switching sensor and the edge of the cold-proof cloth, referred to as the mounting distance, mm. The same below.

图2 防寒布偏斜状态检测原理示意图

Fig.2 Schematic diagram of detection principle of cold-proof cloth deflection state

1.2.2 防寒布纠偏

根据公式(4)计算防寒布平整卷收时卷布辊轴的目标转速,结合1.1节分析可知改变布辊外周线速度与机具前进速度的相对关系即改变卷布辊轴实时转速与目标转速的相对关系,既可以防止防寒布偏斜以保持平整卷收,也可以使防寒布向某一方向主动发生偏斜,进而使偏斜的防寒布恢复平整状态,实现纠偏。

激光开关传感器与防寒布边缘之间的距离(安装距离)影响调偏响应时间和频率。安装距离越小,调偏频率越高,单次调偏时间相对越短,防寒布在卷收过程中越容易发生皱缩;反之,调偏频率越低,调偏时间相对越长,防寒布偏斜程度越大,卷收质量越差。因此,安装距离既不能过大也不能过小,需要通过试验确定。

2 防寒布平整卷收速度控制系统

依据上述原理设计防寒布平整卷收速度控制系统,包括葡萄防寒布卷收装置结构、控制系统硬件和软件设计。

2.1 防寒布卷收装置结构

2.1.1 总体结构

防寒布卷收装置主要由机架、卷布机构、布辊测速机构、偏斜状态检测机构、测速地轮、限深轮等组成,如图3所示,主要技术参数如表1所示。该装置通过三点悬挂与拖拉机连接,直流电机与减速器相连,减速增扭后驱动卷布辊轴转动卷收防寒布。卷布机构的竖直角度和水平角度可调,可实现防寒布倾斜卷收或平行卷收;布辊测速机构采用齿轮啮合原理,通过测量测速橡胶轮外周线速度测量布辊外周线速度和半径。偏斜状态检测机构利用2个激光开关传感器检测防寒布的边缘位置变化以检测防寒布的偏斜状态。测速地轮在扭簧作用下紧贴地面,可准确测量机具前进速度。限深轮安装在机架右侧,控制作业高度。电瓶为12 V直流电源,为直流电机、直流电机驱动器以及控制系统供电;直流电机驱动器根据PWM(Pulse Width Modulation)信号调节直流电机转速,适应机具前进速度和布辊半径的变化。

表1 防寒布卷收装置主要技术参数

2.1.2 布辊测速机构

由于防寒布的拉伸特性,其厚度随受力会产生变化,且防寒布表面附着土壤颗粒,导致布辊半径变化不具有规律性,同时防寒布卷收作业在中断重启后布辊半径是未知的,而布辊外周线速度和实时半径是防寒布卷收速度控制的重要参数,因此布辊测速机构需要实时测量布辊半径和外周线速度。

布辊测速机构采用编码器辅助的机械测距方式测量布辊实时半径,结构如图4a所示,根据齿轮啮合原理,测速橡胶轮与布辊相切处线速度相等,如图4b和图4c所示,测速橡胶轮半径1保持不变,测速橡胶轮转速1由编码器II实时测得,由式(5)计算测速橡胶轮外周实时线速度1,即可获得布辊外周实时线速度为

1.固定架 2.弹簧 3.测速支架 4.编码器II 5.安装架 6.测速橡胶轮 7.橡胶轮轴 8.布辊

1.Fixed bracket 2.Spring 3.Speed measurement bracket 4.Encoder II 5.Mounting bracket 6.Speed measurement rubber wheel 7.Rubber wheel shaft 8.Cloth roll

注:轴为水平面内平行于布辊轴线的方向;轴为水平面内垂直于布辊轴线的方向;轴为竖直平面内垂直于布辊轴线的方向;I、II分别为布辊测速机构在布辊半径较小和较大时的位置;为测速支架绕固定架转动的铰接点;1、1分别为位置I和II处安装架绕测速支架转动的铰接点;1为测速橡胶轮半径,mm;、分别为位置I和II处布辊的半径,mm;1、2分别为位置I和II处测速橡胶轮的转速,r·s-1;、分别为位置I和II处测速支架对安装架的作用力,N;y、y分别为和沿轴的分力,N。

Note:-axis is the direction parallel to the axis of cloth roll in the horizontal plane;-axis is the direction perpendicular to the axis of cloth roll in the horizontal plane;-axis is the direction perpendicular to the axis of cloth roll in the vertical plane; I and II are respectively the positions of the cloth roll speed measurement mechanism when the radius of the cloth roll is small and large;is the joint point at which the speed measurement bracket rotates around the fixed bracket;1and1are respectively the joint point at position I and II where the mounting bracket rotates around the speed measurement bracket;1isthe radius of the speed measurement rubber wheel, mm;andare respectively the radius of the cloth roll at position I and II, mm;1and2are respectively the rotation speed of the speed measurement rubber wheel at position I and II, r·s-1;andare respectively the forces exerted by the speed measurement bracket on the mounting bracket at position I and II, N;yandyare respectively the components ofandalong the-axis, N.

图4 布辊测速机构结构与工作原理

Fig.4 Structure and working principle of cloth roll speed measurement mechanism

布辊转速即卷布辊轴转速由编码器III测得,联合式(5)可求得布辊实时半径为

由图4a和图4b可知,当布辊外径由增大到′,测速支架在弹簧拉力作用下绕铰接点顺时针转动,安装架受测速支架作用力贴紧布辊表面,安装架绕铰接点1转动,双排测速橡胶轮对称结构提供双支点,保证测速橡胶轮均与布辊相切且橡胶轮轴始终平行于布辊轴。由图4a和图4c可知,每排测速橡胶轮与布辊呈稳定的三角结构,当布辊外径由增大到׳,安装架受测速支架作用力F使两个测速橡胶轮内侧同时与布辊相切,相比于单轮结构,可有效防止测速橡胶轮打滑或脱离布辊,提高测速的准确性。

2.2 控制系统硬件

控制系统结构如图所5示,硬件组成包括控制器、检测模块、测速模块、执行机构、电源模块。控制器选用STM32f103单片机(72 M主频,100引脚,供电电源DC5 V,I/O引脚输入电压3.3 V),具有4个通用定时器、2个高级定时器和2个基本定时器,满足定时、计数脉冲和输出PWM信号的功能要求。检测模块选择M18漫反射型激光开关传感器,工作电压DC10~30 V;感应距离50 cm内可调;激光束可见,带有动作指示灯;NPN常开型,输出开关量信号,检测到物体时输出低电平。测速模块选用E6B2-CWZ3E增量式光电旋转编码器,脉冲为1000 P/R,通过记录设定时间内编码器脉冲数计算转速。执行机构包括直流无刷电机、减速器和直流电机驱动器,选用57BL115S21直流无刷电机(电压DC24 V,额定功率210 W,额定转矩0.7 N·m,额定转速3 000 r/min),减速器减速比为1:20,减速增扭;选用ZM-6615驱动器,可外接PWM信号驱动直流无刷电机调速。电源模块包括12 V直流电源、12 V转5 V降压模块、12 V转3.3 V光耦隔离转换模块和12 V转24 V升压模块,拖拉机自带电瓶为12 V直流电源,可直接为激光开关传感器供电。

2.3 控制系统软件

依据防寒布平整卷收原理对控制系统进行设计。首先对防寒布的卷收状态进行检测,然后根据卷收状态采用相应的控制方法调节卷布辊轴转速,具体控制流程如图6所示。防寒布不同卷收状态对应激光开关传感器的不同动作状态,向控制器的I/O引脚输入不同的开关量信号,控制器循环扫描I/O引脚的电平状态,获得激光开关传感器1、1的顺序反馈值,进而判定防寒布的卷收状态。平整卷收状态时采用PID控制算法调节卷布辊轴转速,控制框图如图7所示,控制器根据TIM2、TIM3和TIM4记录并存储的各编码器脉冲数计算卷布辊轴理论转速和实时转速,并将其作为增量式PID控制算法的输入量进行计算并输出PWM信号,控制直流电机调速。偏斜卷收状态时控制器根据激光开关传感器1、1的顺序反馈值获得防寒布偏斜状态起始信号和偏斜方向,然后依次等量减小或增大PWM信号占空比,以驱动电机调速,每次占空比更新前判断防寒布偏斜状态,直至防寒布由偏斜状态调整为平整状态。

3 基于Simulink的PID参数仿真

3.1 电机函数与PID控制模型建立

葡萄防寒布平整卷收的速度控制系统实质上是无刷直流电机的转速控制,采用增量式PID控制算法,关键在于PID参数的整定[23-24]。无刷直流电机以电枢电压和转速作为电机的输入量和输出量,假设直流无刷电机的工作在理想状态下,则电机平衡方程[25-26]为

式中0为电枢电压,V;为电枢电感,mH;为电枢电流,A;0为线电阻,Ω;k为反电势常数,V·s/rad;0为电机转速,r/min;T为电机电磁力矩,N·m;为转子惯量,kg·m2;T为负载力矩,N·m。

根据式(7)并参考文献[25-26],可得直流电机微分方程为

式中T为电磁时间常数,ms;T为机械时间常数,ms。对式(8)进行拉式变换可得电机传递函数为

式中为复数变量,无量纲。

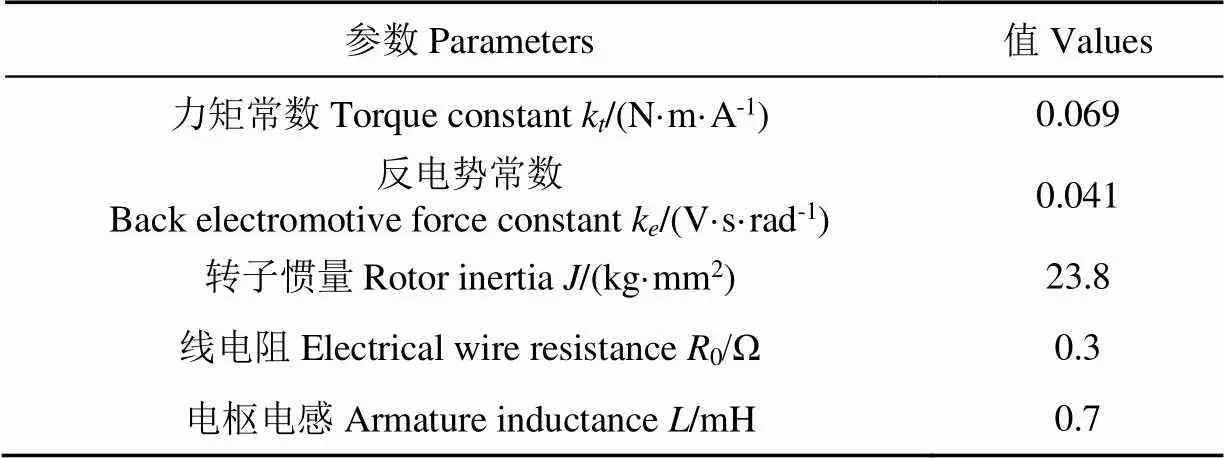

代入57BL115S21直流无刷电机[27]的技术参数(表2)可得电机函数模型如式(10)所示。

表2 57BL115S21直流无刷电机技术参数

在Simulink中建立电机PID控制模型,如图8所示。

3.2 仿真分析

在Simulink中依次改变比例、积分和微分系数进行仿真,以获取较优的PID控制参数组合,为PID参数的实际整定提供参考。

首先,设置不同的比例系数K,保持积分系数K和微分系数K为0,输入幅值为1的阶跃响应信号[23,28-29],得到阶跃响应曲线如图9a所示。随K增大,响应速度变化较小,响应稳态值增大,稳态误差减小,上升时间减小,超调量增大,当K>0.4时,超调量急剧增大;K=0.3与K=0.4相比稳态误差相近,超调量相对更小,综合考虑选取K=0.3。

其次,设置不同积分系数K,保持比例系数K和微分系数K分别为0.3和0,输入幅值为1的阶跃响应信号[23,28-29],得到阶跃响应曲线如图9b所示。加入K,响应速度增大,随K增大,响应稳态值增大,稳态误差基本消除,上升时间基本不变,超调量较增加K前稍有增大;K<0.2时,系统响应在稳态幅值附近振荡频率高,K=0.2时,系统响应较为稳定,在幅值附近振荡较小,K>0.2时,超调量急剧增大;综合考虑选取K=0.2。

最后,设置不同微分增益系数K,保持比例增益系数K和积分增益系数K分别为0.3和0.2,输入幅值为1的阶跃响应信号[23,28-29],得到阶跃响应曲线如图9c所示。加入K,响应速度增大,随K减小,超调量减小;K变化对稳态误差及上升时间影响较小;K>0.0001时,系统响应在稳态幅值附近振荡频率高,K≤0.0001时,系统响应较为稳定,在稳态幅值附近振荡较小;综合考虑选取K=0.000 05。

将控制模型的输入信号更改为如式(11)所示的正弦波信号,得到增量式PID正弦响应曲线如图10所示。控制系统可以根据输入信号的变化做出较快的反应,在开始阶段输出信号波动较大,输出信号与输入信号的误差较大,然后逐渐减小,0.2 s后输出信号能够较好地跟随输入信号而变化,误差基本维持在0.02以内,控制精度较高,稳定性较好。

()=0.5sin+0.6(11)

4 田间试验

试验于2020年8月在中国农业大学工学院土槽试验台和河北省高阳县庞口镇进行,试验时在地表铺设0.2 mm厚、900 mm宽、42 m长的防寒布并覆土,构建长42 m、宽1 000 mm、高150 mm的土垄。

4.1 电机转速静态标定试验

直流电机转速由占空比可变的PWM信号控制,防寒布卷收速度控制系统需要根据电机目标转速实时改变PWM信号占空比,因此需要对不同占空比对应的转速进行标定[30]。欧旗454轮式拖拉机自带12 V直流蓄电池为控制系统供电,使用DT-2236B型测速仪测量直流电机转速,标定试验结果如图11所示。

由图11可知,占空比为30%时,电机转速最低,为19.8 r/min,占空比低于30%时转速为0;当占空比为100%时,转速未达到减速后的额定转速150 r/min,这是由于输入电压未达到额定值,故PWM信号占空比实际范围为30%~100%。占空比与转速之间的拟合2接近1,说明拟合程度高。

4.2 防寒布自动调偏性能试验

为验证防寒布自动调偏方法的可行性并优化激光开关传感器的安装距离,于中国农业大学土槽试验台构建土垄进行防寒布倾斜卷收试验,土槽台车以1 km/h的速度带动防寒布卷收装置前进。以调偏次数和单次调偏时间作为评价指标,依次设置激光开关传感器的安装距离为10、20、30、40和50 mm,每个水平重复试验3次,共进行15次试验。试验时为了排除卷布辊轴转速的PID控制方法对试验结果的影响,作业初始由占空比为50%的PWM信号驱动电机运转,防寒布由偏斜状态恢复平整状态后卷布辊轴的转速取此次调偏过程初始转速和终止转速的中间值。

试验结果如图12和表3所示,试验中系统对防寒布卷收状态的检测成功率为100%,且能做出正确的纠偏响应。为了便于分析,根据单次调偏时间的统计特征区分短期调偏(≤0.5 s)和长期调偏(>0.5 s)。

由图12可知,随激光开关传感器的安装距离增大,总调偏次数呈下降趋势,长期调偏次数与短期调偏次数总体呈下降趋势;短期调偏次数在总调偏次数中占比减少,长期调偏次数占比增大。考虑防寒布的卷收质量,总调偏次数和长期调偏次数不能过多,安装距离应该在20~50 mm之间。

表3 不同安装距离下系统的平均单次调偏时间

由表3可知,随激光开关传感器的安装距离增大,短期调偏时间变化较小且不具有规律性,长期调偏时间呈增长趋势,且随偏斜状态不同而不同,具体表现为:安装距离从10增大到50 mm,右偏和左偏的长期调偏时间分别增大1.9和6.2 s,右偏的长期调偏时间增长速率较左偏慢;安装距离为20~50 mm时左偏的长期调偏时间均大于右偏,最小与最大差值为1.7和4.2 s。按照系统调偏响应快速的要求,安装距离为20和30 mm时左偏与右偏的长期调偏时间均分别小于2.9和5.5 s,安装距离为40和50 mm时左偏与右偏的长期调偏时间均分别大于2.9和5.5 s,前者的长期调偏时间较后者短,因此安装距离应该在20和30 mm之间。安装距离20与30 mm相比,长期调偏时间差异不大,短期调偏时间对调偏性能影响相对较小,从长期和短期调偏次数在总调偏次数中占比来看,安装距离为20和30 mm时长期调偏次数在总调偏次数中占比分别为50%和71%,前者系统调偏响应更快速。综上,激光开关传感器的安装距离选择20 mm。

4.3 直流电机转速调节性能试验

为测试仿真试验整定的PID参数的准确性,并校正仿真试验结果与实际试验结果的误差,在空载条件下进行直流电机转速调节性能试验。设置拖拉机低速和高速2种作业工况,低速作业时,机具行进速度为1 km/h,布辊半径为25 mm;高速作业时,机具行进速度为3 km/h,布辊半径为105 mm。根据公式(4)确定低速作业时直流电机理论转速为1.91 r/s,高速作业时直流电机理论转速为1.27 r/s。STM32f103单片机通过串口通讯将直流电机的转速数据实时发送到电脑端,用于数据记录和分析。首先设置仿真试验整定的PID参数进行试验,然后调整PID参数继续进行试验直至电机实际转速稳定在理论转速附近。

低速作业试验结果如图13所示,采用先比例、再积分、后微分的顺序进行试验。首先,以仿真结果K=0.3为中心取4个水平(0.2、0.3、0.4、0.5),K和K取0进行试验,由结果可知,当K=0.3时转速响应值在理论转速附近波动较小,与仿真结果一致。其次,以仿真结果K=0.2为中心取4个水平(0.05、0.1、0.2、0.3),K=0.3,K=0进行试验,由结果可知,当K=0.1时稳态响应时间缩短,转速响应值波动较小,优于K=0.2时转速响应变化。最后,以仿真结果K=0.000 05为中心取4个水平(0.000 01、0.000 05、0.000 1、0.001),K=0.3,K=0.1进行试验,由结果可知,当K=0.000 05时转速响应较优,与仿真结果一致,但转速响应变化不明显。仿真试验结果较为准确,PID参数K=0.3,K=0.1,K=0.000 05时,稳态响应时间约为0.3 s,转速超调量为0.5 r/s,静差约为0。

高速作业试验结果如图14所示,试验方案与低速作业工况下相同。由结果可知,K与K对转速响应变化影响较显著,而K影响不显著;当K=0.3,K=0.1,K=0.000 05时,转速响应变化稳定,转速响应值波动小,此时稳态响应时间约为0.4 s,转速超调量为0.7 r/s,静差约为0。

综上,PID参数为K=0.3,K=0.1,K=0.000 05时,田间试验与仿真试验结果误差较小,同时适用于低速和高速2种作业工况,稳态响应时间短,控制效果较好;由图13和图14可知,控制系统存在约0.1 s响应延迟,对作业效果影响相对较小。

4.4 防寒布倾斜卷收性能试验

由于平行卷收防寒布时不涉及卷收偏斜问题,只需控制好卷布辊轴转速即可,故本文仅进行防寒布倾斜卷收性能试验。

4.4.1 试验方法

葡萄防寒布卷收装置挂接在欧旗454轮式拖拉机上,试验开始前,启动拖拉机并行驶到合适的作业位置,将预留的2 m防寒布卷绕在卷布辊轴上。试验开始时,打开电源开关,拖拉机速度由0逐渐增加到3 km/h,沿构建的土垄开始倾斜卷收防寒布。在相同试验条件下重复5次,试验完成后观察防寒布卷收效果并测量、记录布辊宽度,防寒布卷收作业如图15所示。

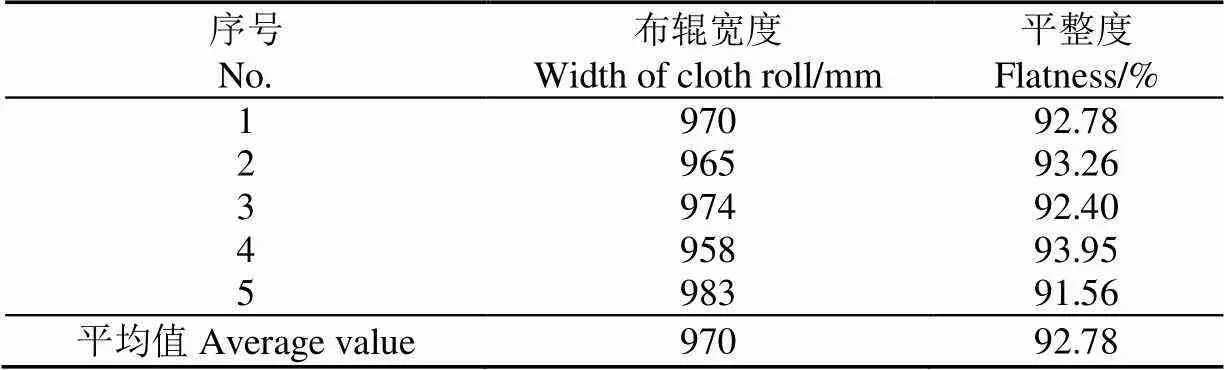

4.4.2 试验结果与分析

试验过程中拖拉机带动机组随机加减速,将系统计算的卷布辊轴实时目标转速与实际转速输出到计算机,观察不同速度下系统的实际控制效果,如图16所示。通过观察卷布辊轴转速在加速阶段(0~3.5 s、9.5~12 s)、保持阶段(3.5~9.5 s)以及减速阶段(12~15.6 s)的变化趋势可知,在各个作业状态下,该系统均可以根据机具前进速度以及布辊半径的变化计算出卷布辊轴的理论转速,并控制直流电机调速实现卷布辊轴根据目标转速进行快速跟随,控制效果较好,稳定性较好。

每次作业完成后取下卷布辊轴,测量布辊的宽度,按公式(12)计算平整度。试验结果如表4所示,防寒布卷收平整度均值为92.78%,5次试验卷收平整度均在90%以上,表明防寒布倾斜卷收效果满足作业要求。卷布辊轴转速完全适应机具前进速度和布辊变径的变化且防寒布不发生偏斜时,布辊宽度等于防寒布宽度,平整度为100%,为理想卷收效果。但实际作业中卷布辊轴实际转速与理论转速存在误差且防寒布因受力不均等发生偏斜,导致布辊宽度大于防寒布宽度。卷布辊轴实际转速与理论转速的误差越小,平整度越大,布辊宽度越接近防寒布宽度,布辊占据空间越小,在冬季埋藤防寒作业中越容易实现防寒布铺设作业的机械化,耗费人力越少,因此防寒布卷收效果越好;反之,误差越大,平整度越小,布辊占据空间越大,防寒布机械化铺设作业越难以实现,需要更多的人力调整防寒布的铺设状态。

表4 防寒布倾斜卷收试验结果

5 结 论

1)本文对防寒布平整卷收原理进行了分析,改变布辊外周线速度与机具前进速度的相对关系既可以使防寒布保持平整卷收状态,也可以使防寒布向某一方向主动发生偏斜,使偏斜的防寒布恢复平整状态。

2)基于防寒布平整卷收原理设计了葡萄防寒布平整卷收速度控制系统,可自动检测防寒布的卷收状态,于平整状态时采用增量式PID算法实现卷布辊轴转速基于机具前进速度和布辊半径的实时调节;于偏斜状态时调节卷布辊轴转速以改变卷布辊轴实时转速相对于目标转速的超前或滞后关系,使防寒布恢复平整卷收状态。

3)本文依据建立的电机传递函数模型,在Simulink中建立PID控制模型,通过仿真试验整定PID参数,依次得到比例(K)、积分(K)和微分(K)系数分别为0.3、0.2和0.000 05。

4)在直流电机转速静态标定试验中得到了电机转速与PWM信号占空比的对应关系;在防寒布自动调偏性能试验中,验证了自动调偏方法的可行性,得到激光开关传感器与防寒布边缘的距离为20 mm;在直流电机转速调节性能试验中对仿真试验整定的PID参数进行了校验,得到比例(K)、积分(K)和微分(K)增益系数分别为0.3、0.1和0.000 05时,稳态响应时间约为0.4 s,响应延迟约为0.1 s;防寒布倾斜卷收性能试验得到防寒布卷收平整度均大于90%,平均为92.78%,满足作业要求。

[1]田淑芬,苏宏,聂松青. 2018年中国鲜食葡萄生产及市场形势分析[J]. 中外葡萄与葡萄酒,2019,224(2):95-98.

Tian Shufen, Su Hong, Nie Songqing. Analysis on the production and market situation of Chinese table grape in 2018[J]. Sino-Overseas Grapevine & Wine, 2019, 224(2): 95-98. (in Chinese with English abstract)

[2]刘志良,李庆利,李凤鸣,等. 寒地葡萄栽培非埋土防寒越冬技术[J]. 农业工程,2018,8(11):120-123. Liu Zhiliang, Li Qingli, Li Fengming, et al. Non-buried cold-proof overwintering technology of grape cultivation in cold regions[J]. Agricultural Engineering, 2018, 8(11): 120-123. (in Chinese with English abstract)

[3]张德学,张军强,李青江,等. 我国葡萄全程机械化应用现状及发展展望[J]. 农业装备与车辆工程,2019,57(3):17-22.

Zhang Dexue, Zhang Junqiang, Li Qingjiang. Current situation and development prospect of grape mechanization in China[J]. Agricultural Equipment & Vehicle Engineering, 2019, 57(3): 17-22. (in Chinese with English abstract)

[4]徐丽明,邢洁洁,李世军,等. 国外葡萄生产机械化发展和对我国现状的思考[J]. 河北林业科技,2014(5):124-128.

[5]边凤霞,刘静,容新民. 不同防寒材料对紫香无核防寒效果的比较[J]. 黑龙江农业科学,2019(2):73-75.

Bian Fengxia, Liu Jing, Rong Xinmin. Comparison of cold protection effects of different cold-resistant materials on purple and fragrant seedless grape[J]. Heilongjiang Agricultural Sciences, 2019(2): 73-75. (in Chinese with English abstract)

[6]张建军,勾健,闫卫兵,等. 沙城产区葡萄彩条布机械埋土防寒及出土技术[J]. 中外葡萄与葡萄酒,2016(4):32-34.

Zhang Jianjun, Gou Jian, Yan Weibing, et al. Cold prevention and excavation technology of grape colored strip cloth in shacheng production area[J]. Sino-Overseas Grapevine & Wine, 2016(4): 32-34. (in Chinese with English abstract)

[7]牛丛,徐丽明,段壮壮,等. 篱架式葡萄藤冬季埋土清除与防寒布回收机研制[J]. 农业工程学报,2020,36(2):50-58.

Niu Cong, Xu Liming, Duan Zhuangzhuang, et al. Development of trellis-type grape winter buried soil clearing and cold-proof cloth recycling machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(2): 50-58. (in Chinese with English abstract)

[8]周伟彬. 葡萄起藤机的设计[D]. 宁夏:宁夏大学,2017.

Zhou Weibin. Design of Grape Vine Digging Machine[D]. Ningxia: Ningxia University, 2017. (in Chinese with English abstract)

[9]马帅,徐丽明,邢洁洁,等. 叶轮旋转式葡萄藤埋土单边清除机研制[J]. 农业工程学报,2018,34(23):1-10.

Ma Shuai, Xu Liming, Xing Jiejie, et al. Development of unilateral cleaning machine for grapevine buried by soil with rotary impeller[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(23): 1-10. (in Chinese with English abstract)

[10]马帅,徐丽明,袁全春,等. 自动避障式葡萄藤防寒土清土机研制[J]. 农业工程学报,2020,36(7):1-10.

Ma Shuai, Xu Liming, Yuan Quanchun, et al. Development of automatic obstacle-avoiding grapevine cold-proof soil cleaners[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(7): 1-10. (in Chinese with English abstract)

[11]刘芳建,刘忠军,王锦江,等. 自动避障葡萄藤扒土机的设计与试验研究[J]. 农机化研究,2018,40(4):87-90.

Liu Fangjian, Liu Zhongjun, Wang Jinjiang, et al. Design and experimental study of automatic obstacle-avoid digging machine for grape vine[J]. Journal of Agricultural Mechanization Research, 2018, 40(4): 87-90. (in Chinese with English abstract)

[12]谢冬,张锋伟,张涛,等. 一种适合河西地区的葡萄清土机的设计与试验[J]. 农业装备与车辆工程,2016,54(9):56-58,65.

Xie Dong, Zhang Fengwei, Zhang Tao, et al. Design and testing of a kind of grape vine cleaning soil machine for hexi area[J]. Agricultural Equipment & Vehicle Engineering, 2016, 54(9): 56-58, 65. (in Chinese with English abstract)

[13]刘松. 圆锥螺旋式入春葡萄挖藤机设计与试验研究[D]. 新疆:新疆农业大学,2014.

Liu Song. Design and Experimental Study of Conical Spiral Vine Digger in Spring[D]. Xinjiang: Xinjiang Agricultural University, 2014. (in Chinese with English abstract)

[14]徐丽明,段壮壮,袁全春,等. 一种葡萄埋藤用的彩条布清土回收机:108243638A[P]. 2018-07-06.

[15]黄燕. 机电一体化技术在纺织机械中的应用研究[J]. 轻纺工业与技术,2020,49(8):42-43.

[16]朱耀麟,孙博文,任学勤,等. 一种改进的S型曲线花式纺纱机调速方法[J]. 毛纺科技,2020,48(6):72-76.

Zhu Yaolin, Sun Bowen, Ren Xueqin, et al. Study on speed control regulation of S-shaped curved fancy spinning frame[J]. Wool Textile Journal, 2020, 48(6): 72-76. (in Chinese with English abstract)

[17]Varshney A, Gupta D, Dwivedi B. Speed response of brushless DC motor using fuzzy PID controller under varying load condition[J]. Journal of Electrical Systems & Information Technology, 2017: S2314717217300077.

[18]Sui X, Wang S. Study on spinning process and constant tension control system of absorbable suture[C]// International Conference on Sensing Technology. IEEE, 2016.

[19]Park CY, Jung M G, Kim H Y, et al. Development of 3D printing simulator nozzle system using PID control for building construction[C]//2017 14th International Conference on Ubiquitous Robots and Ambient Intelligence (URAI). 2017.

[20]韩豹,杨亚楠,王宏伟,等. 苗间除草部件入土深度PID自动控制系统设计与台架试验[J]. 农业工程学报,2018,34(11):68-77.

Han Bao, Yang Yanan, Wang Hongwei, et al. Design of PID automatic control system for depth into earth of intra-row weeding components and its bench experiment[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(11): 68-77. (in Chinese with English abstract)

[21]任玲,王宁,曹卫彬,等. 番茄钵苗整排取苗手定位的模糊PID控制[J]. 农业工程学报,2020,36(8):21-30.

Ren Ling, Wang Ning, Cao Weibin, et al. Fuzzy PID control of manipulator positioning for taking the whole row seedlings of tomato plug seedlings[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(8): 21-30. (in Chinese with English abstract)

[22]邢洁洁,徐丽明,马帅,等. 马齿形玉米种子尖端激光定向与胚面识别装置研制[J]. 农业工程学报,2019,35(3):52-59.

Xing Jiejie, Xu Liming, Ma Shuai, et al. Development of tip orientation and embryo side recognition device for dent corn seeds[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(3): 52-59. (in Chinese with English abstract)

[23]袁全春,徐丽明,牛丛,等. 果园有机肥深施机分层变量排肥控制系统设计与试验[J]. 农业机械学报,2020,51(S1):195-202.

Yuan Quanchun, Xu Liming, Niu Cong, et al. Design and test of layered variable rate fertilizer discharge control ysytem for organic fertilizer deep applicator[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(S1): 195-202. (in Chinese with English abstract)

[24]He Xiantao, Ding Youqiang, Zhang Dongxing, et al. Design and evaluation of PID electronic control system for seed meters for maize precision planting[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(17): 28-33.

和贤桃,丁友强,张东兴,等. 玉米精量排种器电驱PID控制系统设计与性能评价[J]. 农业工程学报,2017,33(17):28-33. (in English with Chinese abstract)

[25]尹达一,黄玉婷,刘云芳. 基于MATAB/Simulink的双电机速度跟踪伺服系统仿真[J]. 中国惯性技术学报,2011,19(2):229-233.

Yin Dayi, Huang Yuting, Liu Yunfang. Simulation of double-motor speed tracking servo system based MATLAB/ Simulink[J]. Journal of Chinese Inertial Technology, 2011, 19(2): 229-233. (in Chinese with English abstract)

[26]王葳,张永科,刘鹏鹏,等. 无刷直流电机模糊PID控制系统研究与仿真[J]. 计算机仿真,2012(4):196-199,254.

Wang Wei, Zhang Yongke, Liu Pengpeng, et al. Study and simulation of fuzzy-PID control system of BLDCM[J]. Computer Simulation, 2012(4): 196-199, 254. (in Chinese with English abstract)

[27]解后循,宋卫东. 模糊自适应PID无刷直流电机转速控制系统建模与仿真[J]. 机电技术,2014(6):69-72.

[28]樊桂菊,王永振,张晓辉,等. 果园升降平台自动调平控制系统设计与试验[J]. 农业工程学报,2017,33(11):38-46.

Fan Guiju, Wang Yongzhen, Zhang Xiaohui, et al. Design and experiment of automatic leveling control system for orchards lifting platform[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(11): 38-46. (in Chinese with English abstract)

[29]孙永佳,沈景新,窦青青,等. 基于Cortex-M3的免耕播种机监控系统设计与试验[J]. 农业机械学报,2018,49(8):50-58.

Sun Yongjia, Shen Jingxin, Dou Qingqing, et al. Design and test of monitoring system of no-tillage planter based on Cortex-M3 processor[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(8): 50-58. (in Chinese with English abstract)

[30]陈蒋. 电驱动小麦播种机的设计与试验[D]. 河南:河南农业大学,2018.

Chen Jiang. Design and Test of Electric Drive Wheat Drill[D]. Henan: Henan Agricultural University, 2018. (in Chinese with English abstract)

Design and experiments of smoothly winding speed control system of grape cold-proof cloth

Niu Cong, Xu Liming※, Yuan Quanchun, Ma Shuai, Yan Chenggong, Zhao Shijian

(,,100083,)

Cold-proof mode has widely been updated for some vineyards in Xinjiang Region of northern China. The cold-proof cloth is normally used to assist in soil buried operation for better insulation of heat and moisture in complete soil clearing. However, the machine is still lacking for the soil clearing of winter grape and cold-proof cloth recycling, particularly in the early stage of popularization and application for the cold-proof cloth assisted soil-buried mode. It is also difficult to realize the smooth winding of cold-proof cloth. In this study, a new speed control system was proposed for smooth winding of grape cold-proof cloth in spring in Xinjiang Region, China. The linear velocity of the cloth roll was set to be equal to the forward speed of the machine. This system automatically detected the winding state of the cold-proof cloth. In smooth winding of the cold-proof cloth, the theoretical rotation rate of the DC motor was calculated in real time, according to the real-time changes of forward speed in a machine and the radius of cloth roller. A PID controller was adopted to control the duty ratio of Pulse Width Modulation (PWM) signal, then to adjust the rotation rate of the DC motor, further to drive the cloth roller for winding the cold-proof cloth. As such, the forward speed of the machine was used to realize the real-time adjustment of rotation rate for the cloth roller. At the time of cold-proof cloth deflected winding, the rotation rate of the cloth roller was adjusted to advance or lag the target rotation rate so that the cold-proof cloth was to restore the smooth winding state. Specifically, this study included the structure design of grape cold-proof cloth winding device, the hardware and software design of the control system. A control model was established in Simulink module using the motor transfer function model. In the simulation, the PID parameters were set, where the coefficients of proportion, integral, and differential were 0.3, 0.2, and 0.000 05, respectively. A physical prototype was also processed for the speed system. The static calibration test was carried out for the rotation rate of the DC motor, in order to obtain the relation between the motor rotation rate and duty ratio of the PWM signal. A performance test was conducted to verify the feasibility of automatic deflection adjustment for the cold-proof cloth. The optimized mounting distance of 20 mm was achieved for the laser switching sensor. PID parameters in the simulation test were taken as the intermediate levels in the performance experiment for the rotation rate of the DC motor, where each coefficient was tested at 4 levels in turn. The optimized proportion, integral, and differential gain coefficient were 0.3, 0.1, and 0.000 05, respectively, indicating basic consistency with the simulated values. The steady-state response time of the control system was about 0.4 s with a response delay of about 0.1 s, indicating a relatively small influence and good control effect. The performance test of slant winding cold-proof cloth was carried out, where the flatness was taken as the evaluation index. It was found that the flatness of the cold-proof cloth was more than 90% and the average was 92.78%, suitable for the operational requirements. The speed system with better control performance can provide a technical reference for the design and optimization of recycling machinery for the grape cold-proof cloth.

agricultural machinery; design; automation; grape; cold-proof cloth recycling; PID control; automatic offset adjustment

牛丛,徐丽明,袁全春,等. 葡萄防寒布平整卷收速度控制系统设计与试验[J]. 农业工程学报,2021,37(5):77-86.doi:10.11975/j.issn.1002-6819.2021.05.009 http://www.tcsae.org

Niu Cong, Xu Liming, Yuan Quanchun, et al. Design and experiments of smoothly winding speed control system of grape cold-proof cloth[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(5): 77-86. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2021.05.009 http://www.tcsae.org

2020-10-20

2021-02-16

现代农业产业技术体系建设专项资金资助(CARS-29)

牛丛,博士生,研究方向为生物生产自动化。Email:niucong0322@163.com

徐丽明,教授,博士生导师,研究方向为生物生产自动化技术与装备。Email:xlmoffice@126.com

10.11975/j.issn.1002-6819.2021.05.009

S224.9

A

1002-6819(2021)-05-0077-10