基于物联网及云平台的油气生产物联网监控系统设计

赵春雪,李兵元,韩梦蝶,殷 洁,吴权萍

(新疆油田公司数据公司,新疆 克拉玛依 834000)

0 引言

近年来,随着油气生产物联网系统建设技术的日趋成熟和油田生产规模的扩大,为实现油田生产的集中监控与科学管理,许多油田先后建设了以分散控制系统(Distributed Control System,DCS)、可编程逻辑控制器(Programmable Logic Controller,PLC)、数据采集与监视控制系统(Supervisory Control And Data Acquisition,SCADA)等为代表的自动化监控系统,但系统间存在通信协议不一致、数据集中交互困难、难以统一监控管理等问题。

为了实现数据集中交互和统一监控管理,本文结合红山油田现有生产自动化现状和信息系统特点,以低功耗广域物联网技术LoRa 为基础,利用云平台,设计了一套适用油气生产现场监控,同时满足“统一数据、统一监控、皆为服务、灵活部署”的油气生产监控系统,克服了系统间的限制,实现了不同系统的融合集成,满足了油田上下游生产过程一体化集中监控的应用需求。

1 油田生产监控系统简介

以PLC、DCS、SCADA 为代表的油田生产监控系统实现了生产过程自动化监控与管理,为油田安全生产和高效开发提供了强有力的保障。但随着油田物联网建设的不断推进,传统监控系统存在的问题也越来越明显,直接制约着生产监控工作的正常运行,主要体现在继承性开发层面各监控系统开发相对独立,接口协议私有化,导致系统间兼容性差,继承开发与扩展难度较大,不仅为数据集中交互、统一监控管理带来了困难,还严重影响了油气生产的正常运行,主要表现在以下两个方面。①系统运行稳定性。大规模数据采集和复杂控制成为趋势,对系统稳定性提出了更高的要求,现有开发技术架构无法支撑大数据量接入运行,系统运行稳定性较差。②系统扩容与数据管理。受厂家授权制约,扩容成本急剧升高,数据采集驱动不完善,数据滞后、丢失等问题层出不穷。

2 基于物联网及云平台设计油气生产监控系统的必要性

当前,随着物联网建设规模的不断扩大、采集间隔缩短、数据采集量增加、数据间关联性逐渐增强,传统组态软件开发部署方式以及简单的数据监控、报警功能已无法满足油田生产监控的需要。油气生产监控的需求也随着生产建设需要、技术发展、员工意识不断变化。

按照油田精益化生产管理的要求,油气生产监控需要通过一个平台实现井、间、站全要素数据集中采集与存储,实现数据综合展示与控制,为采油(气)厂、油(气)田公司生产数据管理提供唯一数据来源。同时具备集成、复用、共享和快速开发能力以及高度自主的组态开发、调用、展示能力,能够充分结合生产实际问题,进行快速开发与升级。此外,在提供更简化便捷的操作体验与更加复杂精确的报警分析基础上,实现贯穿全数据流的稳定性和可持续性,达到单一设备、某一功能故障或升级等均不影响系统的正常运行,确保油田生产的正常运行。

3 基于红山油田物联网及云平台的油气生产监控系统设计

3.1 红山油田背景简介

红山油田是以稠油生产为主的自营油田,主要采用蒸汽吞吐开采方式,单井产量低,生产安全风险高。红山油田生产数据自动采集程度较低,生产过程自动化控制能力较弱,生产监控平台集中化管控覆盖程度不高,现场大部分采用PLC 就地监控,没有实现统一集中管理。因此其管理方式采用传统的人工操作和定时巡检,用工需求快速上升,结现场生产和人力成本带来巨大的压力。

3.2 系统设计目标

该系统以集中监控为核心,高度集成全过程生产数据,实现油田生产过程一体化集中监控,满足了在线监测、实时报警、异常预警的应用需求,形成了工艺设备、单元、上下游系统的三层防控体系。

3.3 系统设计内容

3.3.1 系统框架设计

基于物联网及云平台设计的油气生产物联网监控系统框架主要包括以下内容。

(1)应用层。该层主要包括工艺流程监控、报表管理、报警管理、视频管理、地理信息系统(Geographic Information System,GIS)服务、功图分析等应用功能,以实现生产监控、管理等一系列油田业务的应用,并实现生产数据的统一监控、统一管理、统一调度。在应用层通过将物联网技术与大数据技术相结合,完成了设备的状态、上线率等信息的实时分析,实现了生产趋势的自动预测,为油气生产动态调控、信息综合分析提供了有效手段。

(2)平台层。该层主要包括容器、微服务等方面的服务模块以及实时流计算、数据交互存储模块等,用于快速构建油田业务应用开发和扩展,提高海量生产实时数据的管理和分析能力。

其中,平台层的微服务模块,结合油田业务应用设计,提供了数据分析、数据订阅、操作日志、资产管理、消息管理、事件管理、实时计算、实时数据存储等服务。数据存储交互存储模块,则通过构建可弹性动态分配存储空间和处理资源的实时数据平台,引入了批计算和流计算结合的大数据计算引擎技术,解决了跨网、跨平台数据安全传输的问题,满足数据高频次、大容量、多样性的应用需求。

(3)基础层。该层主要依托新疆油田数据中心网络资源,构建硬件设施,提供分布式存储和计算等基础资源,包括中央处理器(Central Processing Unit,CPU)、内存、存储、网络和其他基本的计算资源,用于软件平台的部署和运行。

(4)边缘层。该层主要包括油田设备的标准协议与私有协议接口,实现设备和第三方系统的接入能力,实现红山油田的油气生产设备数据的接入,数据接入后通过消息队列遥测传输协议(Message Queuing Telemetry Transport,MQTT)传输到MQTT 消息队列,为其他应用模块提供消息服务。

3.3.2 系统功能设计

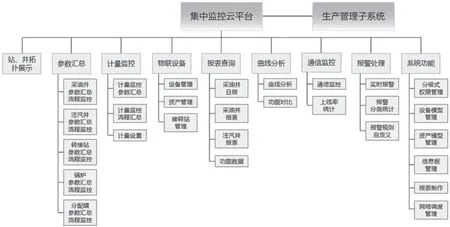

基于物联网及云平台设计的油气生产物联网监控系统,其功能架构主要包括参数汇总、计量监控、设备管理、报表查询、曲线分析、通信监测等功能。其中,参数汇总包括油气水井实时监控,接转站、处理站、锅炉等生产单元工艺流程监控,并以组态方式展示生产单元所属监控参数。比如,计量站内展示了多通阀、分离器等设备的实时运行信息。报警处理则包括阈值配置、实时报警和报警统计,具体如图1 所示。

3.3.3 系统关键技术应用

该系统结合大数据分析、Docker 容器和组件开发、MQTT通信协议分析等技术,与传统自动化监控系统相比,提供了强大的开发环境,基于微服务的架构可以实现全场景、全业务、全流程覆盖和模板化快速开发。

其中MQTT 是一种基于TCP/IP 协议上的“轻量级”通信协议。MQTT 的显著优势在于可以在有限宽带和低功耗的网络环境中提供实时可靠的网络服务[1]。

分布式采集驱动通过分布式采集技术,支持油田多种类型和国产数据采集设备的协议,如ModbusTCP、GRM/LoRa、Modbus/LoRa 等协议,具有很强的兼容性,打破了传统系统限制部分标准协议接入受限于采集点的掣肘。

Rich Web Client+Web API的全新用户界面(User Interface,UI)运行方式,充分展示了系统基于浏览器/服务器(Browser/Server,B/S)架构,采用Web 发布的优势,不受限于客户端的操作系统及类型,可跨平台、跨终端、免安装,同时查询、展示、复杂分析响应时间更短。

图1 红山油田油气生产监控系统架构

4 系统在油气生产中的应用

基于物联网及云平台设计的油气生产物联网监控系统结合红山油田的实际情况,对新一代工业互联网技术进行借鉴,采用集数据存储、传输、管理、应用于一体的云平台设计生产监控系统,实现了PLC、DCS等监控系统的集成应用,实现井、计量站、转油站、联合处理站等油气生产监控对象的全面集中监控,满足了厂级、油田公司级生产监控管理需求。不同用户以同一平台为基础,实施监控联动,以同样数据为基础,开展协同工作[2]。

红山油田通过基于物联网及云平台设计的油气生产物联网监控系统的应用,实现了采油、集输、处理、供汽等关键生产环节的全面感知与实时检测,关键生产活动自动操控,同时依托集中监控、统一管理,提高了生产运行效率,保障了生产运行安全,节省了生产运行成本,达到了关键生产指标发展趋势预测和科学辅助优化管理决策的目标。

5 结语

油气生产监控系统结合虚拟云技术,融合了传感、控制、通信等多种技术,通过革新等方式,实现了实时数据采集、监控、存储、报警、数据整合等各环节的升级改造,完成了井站生产信息的自动汇总、综合处理、辅助分析[3]。油气生产监控系统在红山油田的规模应用,确定了以工业互联网平台架构设计为思路、以云交付设计为核心、基于Web 发布的生产监控为应用的实施框架,不仅可以满足系统整体优化时期生产操作自动化、生产运行可视化、管理决策系统化的需求,更有利于保障油田生产能安全、环保、平稳运行。